管插套焊接要點分析及質量控制措施

馬 鳴,劉智君,張德金,柳云天

(1.高效清潔燃煤電站鍋爐國家重點實驗室,哈爾濱 150046;2.哈爾濱鍋爐廠有限責任公司,哈爾濱 150046)

0 引言

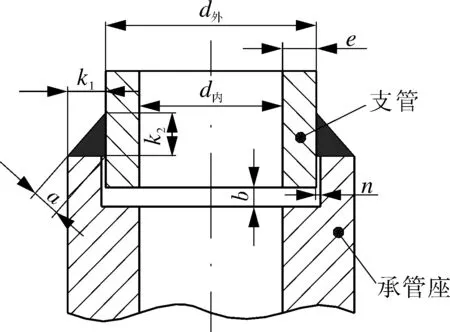

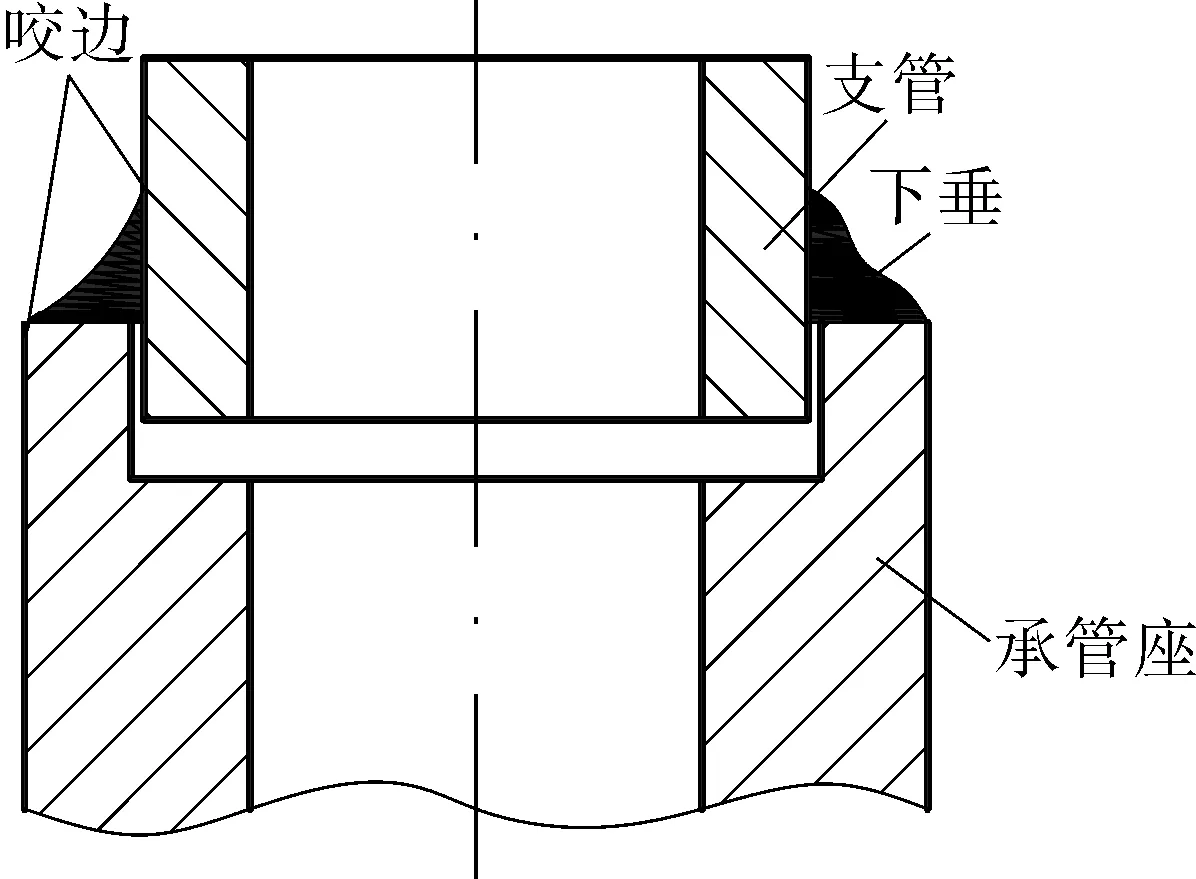

角焊縫是在工程中廣泛應用的焊接結構[1],而支管插套焊縫(亦稱承插焊縫,Socket Welds)結構形式作為小口徑管連接焊縫之一,接頭設計結構如圖1,2所示,即將外徑尺寸較小的支管插入內徑較大的主管或法蘭(以下統稱為承管座)中,并在支管外圍施焊角焊縫連接,屬于一類特殊用途的角焊縫,最早應用在化工領域,并通過工程應用證明了接頭的可靠性,現已廣泛用于工業工程及核電領域中的管道和壓力容器部件。鑒于在不同領域應用的差異性和特殊性,本文整理和歸納國內外不同標準對管插套的應用限制條件,并重點研究此類結構在焊接試驗過程中的焊接要點和質量控制措施,為產品在相應工況下的安全、可靠及穩定運行提供技術參考。

圖1 插套焊結構示意

圖2 插套焊試件1/4剖面

1 插套接頭結構的優勢和不足

1.1 與對接接頭相比具有的優勢

(1)承管座對支管有補強作用,提高了插套接頭的承載能力和應用范圍。

(2)結構簡單且易于裝配,簡化了施焊過程,無對接焊坡口加工限制及常出現的錯邊和背面焊縫成形不良的情況。

(3)施焊效率高。

(4)有研究[2]證明,改變插套焊的焊接工藝可以使其焊接質量和同尺寸的對接焊相同,其疲勞強度也大致相當。

1.2 與對接接頭相比存在的不足

(1)插套接頭截面的幾何尺寸形狀存在急劇變化,焊縫根部和焊趾處應力集中大于對接接頭,承載力傳遞過程較為復雜。

(2)接頭根部產生缺陷比較隱蔽,常規無損檢測方式不易發現。

(3)不易返工和補焊。

(4)在振動疲勞的環境下服役容易導致插套焊縫失效。

2 不同標準對插套焊接頭的限制條件

因標準體系不同,對插套焊接頭的設計和應用要求亦存在差異,現將涉及的相關標準及要求簡要歸納如下。

2.1 承壓管道標準

GB/T 20801系列標準是工業承壓管道領域中常用的設計、制造和檢驗標準,其中涉及插套焊結構應用限制條件的引用標準共有5種,具體內容見表1。

表1 工業承壓管道標準對插套焊限制條件

1)第3~5項標準均引自GB/T 20801系列,但各標準對插套焊結構的名詞術語及相關符號存在差異,為辨識方便,現將其統一字母標識;2)其引用的焊接工藝評定執行標準按JB 4708—2000《鋼制壓力容器焊接工藝評定》執行,現該標準已被NB/T 47014—2011《承壓設備焊接工藝評定》替代;3)其引用的焊工技能評定執行標準按《鍋爐壓力容器壓力管道焊工考試與管理規則》執行,現該標準已被TSG Z6002—2010《特種設備焊接操作人員考核細則》替代。

通過對比可得以下結論。

(1)應用限制條件基本一致。

(2)焊接工藝評定方面未作特殊規定。當忽略支管外徑較小、壁厚較薄情況對焊接工藝參數、實際操作難度等的影響時,僅按焊接工藝評定標準原則,此類接頭可被對接或角焊縫的評定覆蓋,焊接工藝評定過程相對簡單。

(3)焊工技能評定方面未作特殊規定,僅按焊接技能評定標準原則,注意焊接位置、焊接方法和選用管徑、厚度來選擇合適的管板角焊縫施焊,獲得此類接頭的焊工資質亦比較容易。

但無論是焊接工藝評定還是焊工技能評定過程,相關評定標準僅為基本的規定。就長效保證產品使用壽命而言,當產品制造首次使用此接頭時,建議附加滿足插套焊設計特點的接頭模擬試驗,對于掌握插套焊縫焊接要點和質控措施更有意義。

2.2 核電標準

2.2.1 核級產品應用方面

管插套焊結構既是核電設備管路制造和安裝過程中的重要連接形式之一,也是核電設備中的薄弱環節,其焊縫質量會影響到核安全。鑒于其在核電領域應用的普遍性和重要性,核級產品應用標準均已將其視為一類特殊結構而提出更為嚴苛的限定,具體見表2。

表2 核級產品用標準對插套焊限制條件

1)等邊角焊縫尺寸是指最大的內接等腰直角三角形的直角邊長;2)非等邊角焊縫尺寸是指角焊縫的橫斷面內最大的內接直角三角形的短直角邊長;3)其他焊接要求則統一按ASME BPVC Ⅸ卷評定標準中對角焊縫的相關規定執行;4)各標準對插套焊結構的名詞術語及相關符號存在差異,為辨識方便,現將其統一字母標識。

通過對比可得以下結論。

(1)在應用限制條件方面基本一致。相似之處是分兩種情況限制k,e和α之間的計算關系,并規定了焊前預留b;而區別主要在于,支管管徑(dn,d內)和e使用條件限制和焊接工藝評定及焊工技能評定過程的相關規定。另外,需注意的是,在2017版ASME B&PVC Ⅲ卷中對插套焊新增了“當設計要求對焊縫修磨倒角時,角焊縫管子軸向的焊腳尺寸(k2)應至少為徑向焊腳尺寸(k1)的2倍以及管子一側焊趾處不允許存在咬邊缺陷”的規定,此規定在實際生產中更為實用,其目的是減少插套焊縫上承受的應力,從而提高抗疲勞能力,有效保證插套焊管件的使用壽命,而其他2項標準尚未提及k2,k1的差異對結構造成的影響。

(2)在焊接工藝評定方面差異較大。美國ASME規范以成熟的焊接工藝方法(ASME B&PVC Ⅸ)為前提,通常需結合產品制造篇(ASME B&PVC Ⅲ)的要求,以合理精簡焊接工藝評定數量為原則,注重產品結構形式、焊縫成形和焊接工藝相互之間的影響關系,綜合決定焊接工藝評定的方式、方法。標準雖未限定必須制作產品接頭模擬件進行焊接工藝評定過程,亦未限定評定過程必須進行無損檢測,但從長效保證產品使用壽命情況看,當首次使用此接頭的產品制造時,建議附加滿足插套焊設計特點的接頭模擬試驗,以便更好地掌握插套焊縫焊接要點和質控措施。我國核電焊接工藝評定標準NB/T 20002.3—2013編制依據主要參考2007版法國核電標準RCC-M和我國實際情況演化而來[3],且NB/T 20002.3 和法國RCC-M標準更重視此類接頭的施焊過程及工藝對其內在質量的影響,直接將其歸為一類特殊接頭形式進行焊評驗證,并規定了單道焊和多道焊評定不可相互覆蓋及無損檢測必須與產品要求保持一致等嚴苛的限制條件,評定過程相對復雜,此處與ASME標準差異很大。

(3)限定焊工資質要求。除另有規定外,國內制造的核級產品需滿足HAF 603《核安全設備焊工焊接操作工資格管理規定》標準取得相應焊工資質;2007年12月,國家核安全局升版了HAF 603法規,其中涉及插套焊變化較大的是調整了插套類焊工取證規定,即新增鎢極氬弧焊方法考試結果對于小于評定的焊絲直徑有效;母材和焊材的評定范圍由原來按照工藝評定覆蓋原則調整為按HAF 603法規的附件Ⅰ要求執行;2010年2月,國家核安全局發布了國核安發[2010]28號文件對現行HAF 603法規進行完善和補充,并規定將插套類焊工考試按Z4類專項考核,提高了法規的可操作性[2]。

2.2.2 在非核級的核電產品應用方面

從一些資料查證可知,當在非核級產品(如RCC-M標準規定的NC級別)上使用無插套焊限定條件的其他行業標準(如NB/T 47003—2009《鋼制焊接常壓容器》等)進行設計和制造時,使用者易將其視作普通套管結構制造控制,即按文中第2.1(2)節進行焊接工藝評定,按第2.1(3)節進行焊工技能評定(標準未明確非核級產品必須執行HAF 603法規),此法看似順理成章,實則存在技術漏洞,容易忽視此類特殊管座連接結構在核電領域應用的設計初衷和質控要點,尤其是HAF 603法規與其他行業焊工資格考核體系存在很大差異且不可替代[2],更應審慎對待,否則可能造成產品焊縫失效。目前,行業內亦有將非核級產品的所有焊接接頭一律按核級產品“從高就嚴”要求的案例,雖規避了技術風險,卻造成產品制造成本的增加和周期的延長,屬于矯枉過正情況,較合理的做法是及時反饋工程設計,確認能否僅對特殊接頭從嚴要求。

3 質控關鍵

為保證插套焊接頭結構的可靠性,建議在焊接工藝評定驗證和焊工資質考核過程中,宜結合實際產品情況和下述質控要點。

3.1 裝配質量控制

軸向間隙b為此接頭關鍵尺寸之一,是指支管底部與承管座之間的垂直間距,須保證底部焊后仍留有間隙,其主要作用如下。

(1)調控焊接過程的收縮情況。

(2)使徑向間隙n與b連通,有利于封閉焊道時,從焊縫背面排氣,以預防氣孔。

(3)產品實際運行時,管道中存在高溫液體流動,受結構限制,焊縫、支管和承管座處會產生不同的溫度梯度,若取消此間隙設計,易導致焊縫殘余應力聚集而影響管道結構的疲勞壽命,故相關標準均規定此間隙應由焊前裝配保證。

雖然“互聯網+”仍處在初級階段,但這個概念自提出就受到了各大領域和行業的關注和探索,尤其是那些傳統的行業開始嘗試使銷售平臺互聯網化,努力通過互聯網提升自身的價值和利益。而對于那些剛剛開始起步的企業則不需要像傳統企業一樣轉型和升級,這些企業的項目大多都是直接和互聯網相連的。“互聯網+”伊始便得到了國家的重視,它站在了國家高度的戰略層面,政府和相關部門都盡力推動其發展,并引導各個企業了解、認識“互聯網+”。“互聯網+”的誕生省去了人力、財力和物力去研究傳統行業的發展與轉型,大量互聯網企業項目的誕生形成了一個新的趨勢,那就是傳統企業模式的“破”與“立”和“互聯網+”創業的爆發。

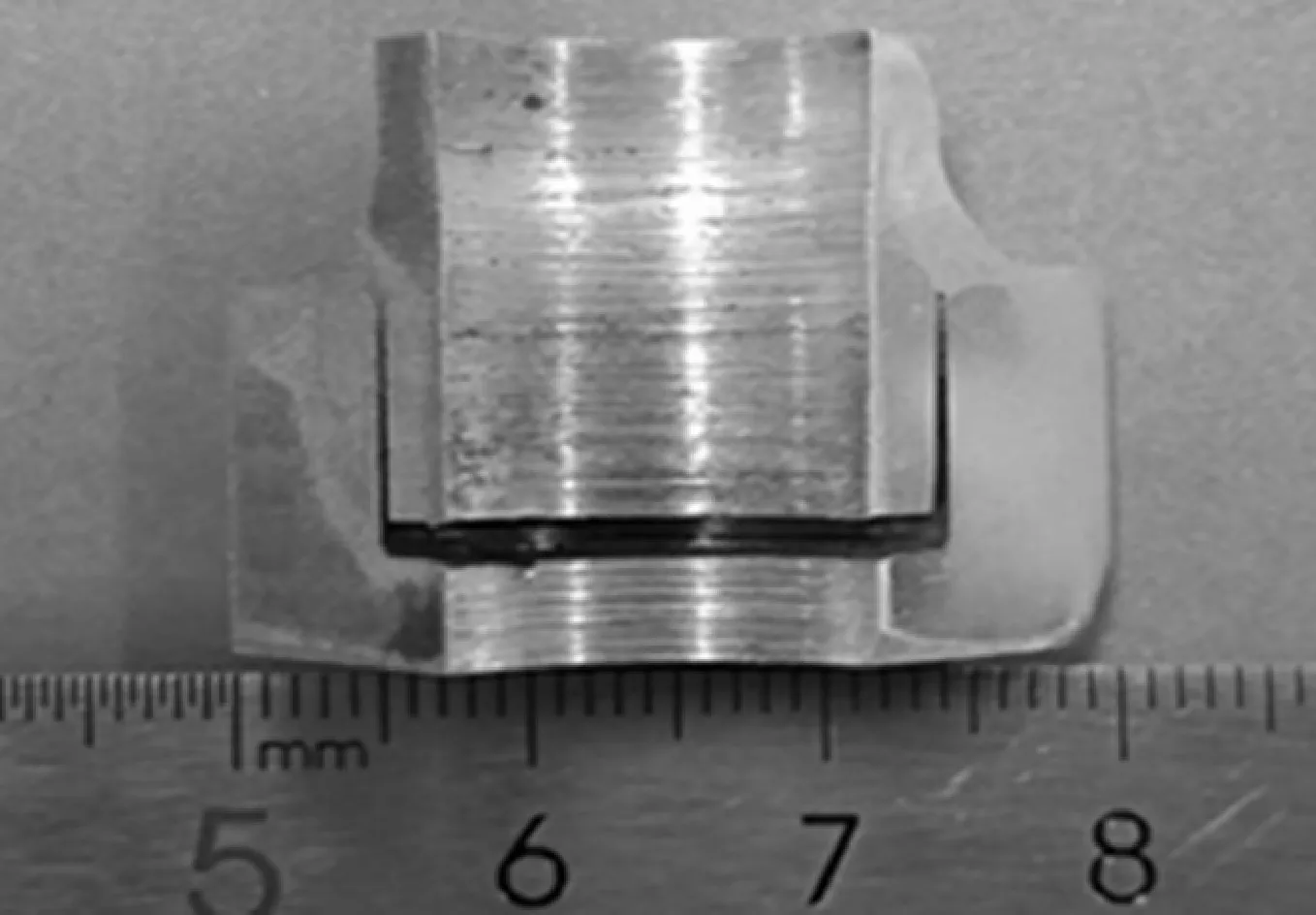

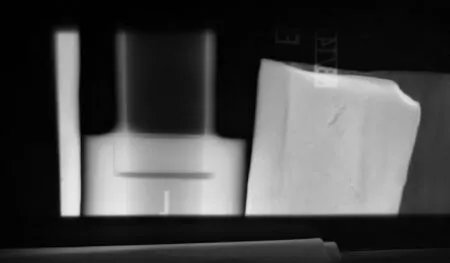

受結構限制,此軸向間隙不便直觀預置和檢查,須設計外置卡具或內置專用樣板精準定位、均勻定距。此外,當產品規定進行射線檢測(RT)時,也可借助底片檢查軸向間隙焊后變化情況(見圖3)。

圖3 插套焊試件的RT檢測情況

3.2 焊接方法選擇

插套焊常用焊接方法有焊條電弧焊(SMAW)、手工鎢極氬弧焊(TIG焊)和熔化極氣保焊(GMAW)3種。

相比其他方法,TIG焊適用于d外≤35 mm,e≤3.5 mm(即小口徑薄壁管插套焊結構)且對工件表面清潔度要求高(如不銹鋼材料)以及焊接位置復雜的結構上,為保證焊縫連接強度,宜采用填絲焊道。此外,還應注意保護氣體流量也會對焊接質量造成影響,流量過小電弧不穩,排除周圍空氣能力弱,易出現氣孔;而流量過大易出現紊流,導致空氣混入而產生氣孔,造成氣體浪費。

3.3 焊腳尺寸優化

有文獻研究[4]證明焊腳尺寸的變化能顯著影響插套焊的疲勞性能,尤其是在高周疲勞時性能改善更明顯,試驗結果表明,當k2(軸向焊腳尺寸)=2k1(徑向焊腳尺寸)時的焊喉尺寸a要比k2=k1時更大,可有效降低焊根處的應力集中,增加角焊縫的有效厚度,提高焊根處的疲勞性能[5]。

然而,受結構尺寸、焊接位置、焊道擺動寬度、熔敷金屬填充效果及焊接熱輸入等因素限制,焊后很難保證k2=2k1,實際需采用機械加工和修磨方式來實現,故ASME規范規定的k2≥2k1更貼合實際制造情況。

3.4 識別常見缺陷和應對措施

3.4.1 未熔合、裂紋及凹坑

此類缺陷常出現在不銹鋼薄壁管插套焊縫的局部打底焊道上。經分析,缺陷成因是由于插套焊縫截面形狀存在急劇變化,當采用TIG填絲打底焊時,除起、收弧搭接點外,電弧在其他位置上無法做短暫停留,槍體運擺和回轉過程既要保證根部熔透和焊絲填充及時,也要控制電弧穩定,焊接操作難度增加,造成焊接過程存在不連續及不穩定性而導致產生未熔合和裂紋缺陷[6-8],如圖4所示。

圖4 插套焊打底焊道常見缺陷

圖4(a)示出的缺陷主要是電參數匹配或電弧作用位置不當,造成支管與承管座熔化快慢程度不均所致,可通過調整焊槍姿態及電弧作用位置、增加擺幅調整兩側母材熔化速度來改善和消除;圖4(b)示出的缺陷是因為焊接熱輸入增加而產生的熱裂紋,即熔池冷卻速度高于熔敷金屬填充速度,導致根部焊道的熔合線形貌曲率變化較大,使焊道根部連接薄弱,受電弧吹力及液態熔敷金屬表面張力及附近熔池凝固收縮力等綜合影響,沿徑向間隙的末端向上擴展形成開裂情況,當適當增加擺幅、控制焊接速度使根部熔合線形貌曲率變化相對平緩時,則不易產生裂紋。

由于此裂紋具有隱蔽性,受焊接結構、缺陷類型及位置限制,很難在施焊過程及無損檢測中發現,需通過剖面宏觀金相檢驗確認,尤其是當e≤2 mm時,缺陷產生幾率將會顯著提高,有時還會在支管母材內壁(焊縫背面)出現形狀不規則的凹坑,如圖5所示。試驗發現,此凹坑是當電弧靠近支管外壁側停留時間稍長,層、道間溫度高于50 ℃或背氣保護不良時,使支管局部母材過熱熔化或燒損造成的,此現象多見于采用恒流TIG焊的情況[9]。

圖5 支管內壁出現凹坑的情況

推薦采用TIG自熔打底焊(見圖6),施焊前增加背面保護氣,電弧作用位置稍偏向承管座一側,并壓低電弧使其集中作用于接頭根部,以保證熔透,焊工應專注焊槍微擺和勻控焊接速度來控制焊縫成形質量;同時嚴格控制打底層熱輸入,防止燒穿支管內壁和根部產生熱裂紋,宜分4段施焊;為避免焊接溫度過高產生凹坑,建議待打底層焊道徹底冷卻至室溫后,采用?1.2 mm焊絲施焊面層。經試驗驗證,表3的參數可滿足要求,接頭合格率高且焊縫成形美觀,也可選擇脈沖TIG焊代替恒流TIG焊,效果更佳[10]。

圖6 插套焊合格接頭形貌

表3 e≤2 mm的不銹鋼管插套焊接參數

3.4.2 咬邊和下垂(俗稱塌陷)

插套焊縫易在面層焊道的焊趾處產生咬邊和焊道中心出現下垂(見圖7),其成因是受焊接位置、槍擺幅度、電弧吹力、電弧停留時間、液態熔敷金屬表面張力及重力相互之間影響所致。通過試驗發現,當焊絲略高于鎢極作用位置給送,并控制焊槍做小幅擺動來勻填焊道和勻速施焊,可控制熔池形態舒展平緩、熔池邊緣與母材潤濕飽滿,焊后亦可對其適當修磨拋光,使之與周圍母材圓滑過渡,可有效避免上述缺陷的產生。

圖7 插套焊縫中心下垂和焊趾咬邊示意

3.5 推薦的無損檢測方法

盡管通過相關標準、規范限定并結合焊接工藝評定、焊接技能評定甚至模擬件評定等試驗過程確實可以作為產品質量保證手段之一,但除個別核電標準提及此類焊縫應執行射線檢測外,其他標準、規范并未明確制定針對焊接過程的無損檢測方法,而實際生產過程中應用手工焊時,人因差異無法避免,產品管插套焊縫的質量情況不易直觀顯現,因此對焊接過程檢查應有所規定,結合實際生產經驗,提供參考建議如下。

(1)就此類接頭的表面無損檢測方式而言,PT比MT更實用,原因是由于角焊縫位置特殊,常規漏磁檢測受空間限制而存在角焊縫均勻磁化困難的問題[1],且不適用于不銹鋼材料,故目前業內常采用打底焊后執行VT+PT檢測,面層(一般不超過3層)焊后執行VT+PT檢測,操作相對簡單、方便[11]。

(2)對于小口徑薄壁支管,焊后可借助內窺鏡來觀察支管內壁有無凹坑缺陷和軸向間隙b變化情況。

(3)當產品規定此類接頭需射線檢測時,為保證射線檢測的靈敏度和底片擺放成像,建議先完成插套焊縫并射線檢測合格后,再完成承管座與產品的焊接。另外,還可參考管子管板角焊縫射線檢測方式,嘗試研究采用專用棒樣極X射線管+特制工裝等對其接頭進行檢測的方案[12]。

4 結論

對相關插套焊結構應用的不同標準和領域展開深入研究,掌握了各自要點和質控措施,為保證產品的質量和裝置良好穩定運行提供技術參考,簡要總結如下。

(1)鑒于插套接頭的特殊性,當首次使用于產品制造時,從長效保證產品使用壽命情況看,建議在焊接工藝評定和焊工技能評定過程附加滿足插套焊設計特點的接頭模擬試驗。

(2)對非核級產品,建議結合實際應用工況及相關標準,補充明確插套焊的焊接相關考核要求,必要時,可增加焊腳尺寸限定、無損檢測和金相檢驗方法。

(3)辨識常見焊接缺陷及分析成因,通過試驗驗證,當焊接e≤2 mm的不銹鋼接頭時,推薦采用手工TIG焊2層,首層采用自熔焊,面層采用?1.2 mm填絲施焊,并應注意外觀成形和質量,同時增加背面保護氣體等措施,有利于減少接頭缺陷。

(4)不同行業標準對插套焊縫的應用限制條件、術語名稱、選用規則差異很大,使用時應予以注意。