壓力容器零部件標準化研究

陶 鈞,張運強,李小梅,岳國印,彭薇薇,趙栓柱

(中國寰球工程有限公司 北京分公司,北京 100012)

0 引言

目前,壓力容器大部分常用的零部件已實現了標準化和系列化,但是仍有部分零部件沒有實現標準化,或者零部件標準未有覆蓋。從設計角度看,設計人員設計施工圖時,對該部分零部件重復設計、校核和審核,消耗了大量設計工時,且不同的設計人員在設計非標零部件時,由于受個人設計理念、設計習慣等因素的影響,導致設計圖紙風格不統一、材料選擇或材料規格不統一、圖紙設計質量不穩定。從制造角度看,上述非標零部件由于沒有進行標準化,嚴重影響了零部件原材料的采購、批量生產以及后續的互換性。從管理角度看,該問題增加了工程項目的管理成本。因此,提高壓力容器零部件標準化水平,能夠極大地節省非標設備的施工圖設計工時,縮短項目建設周期,有益于壓力容器的輕量化設計[1-3],提高設計和制造效率,促進壓力容器制造的專業化和社會化[1,4],減少項目成本,對工程項目和壓力容器行業的高質量發展具有重要意義。

1 壓力容器零部件標準化的現狀

1.1 壓力容器零部件標準化的可行性

由于受工藝原材料、工藝路線、現場管道布置、裝置規模、設計基礎等因素限制,壓力容器難以整體實現標準化和系列化,是典型的非標準設備。

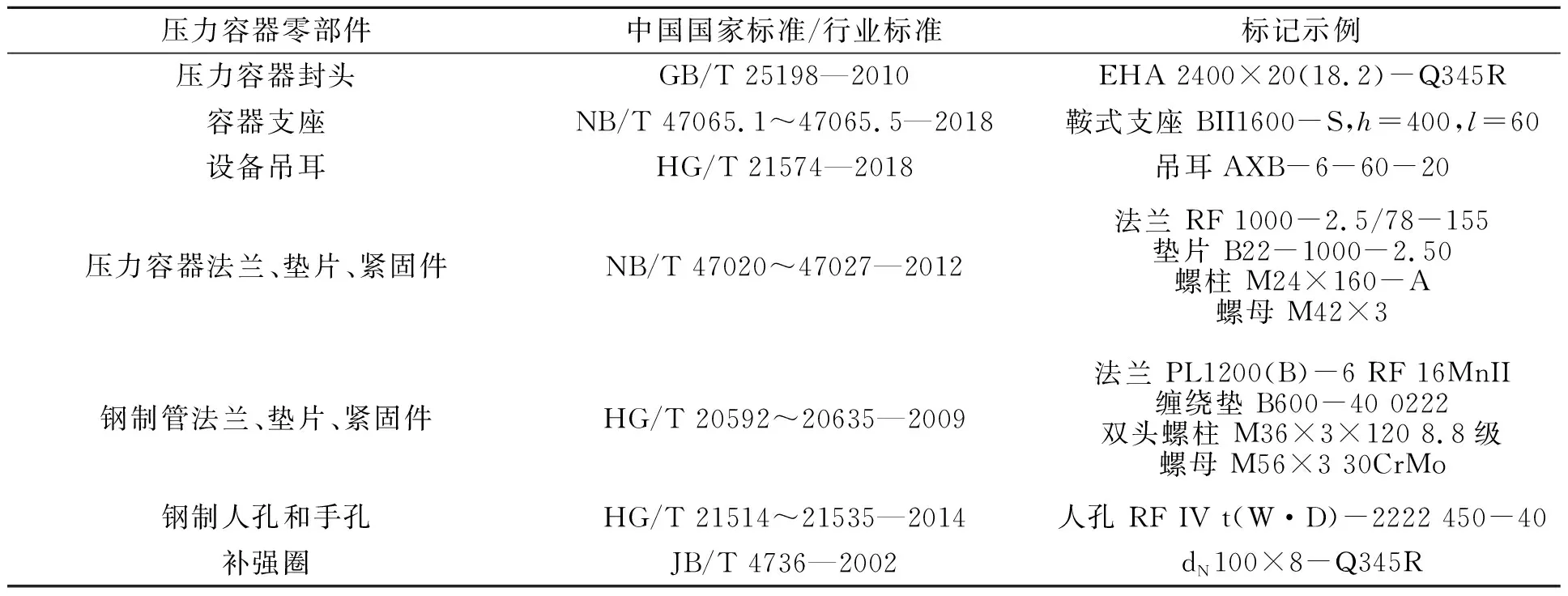

壓力容器的零部件與整體壓力容器不同,由于其受到設計條件限制較少,為有利于通用和互換,一部分壓力容器零部件基于公稱直徑和公稱壓力,已實現標準化和系列化(見表1)。在設計壓力容器施工圖時,可依據現行標準選用標準零部件圖,并在圖紙上按標準對零部件進行標記引用。

表1 中國常用的壓力容器零部件標準及零部件標記示例

1.2 國內外壓力容器零部件標準的現狀

在世界眾多重要的壓力容器標準體系,中國和德國壓力容器標準是鮮見的、具有較多壓力容器零部件標準的標準體系。我國的壓力容器零部件標準與壓力容器基礎標準、產品標準一起構成了壓力容器標準體系的基本框架[5]。

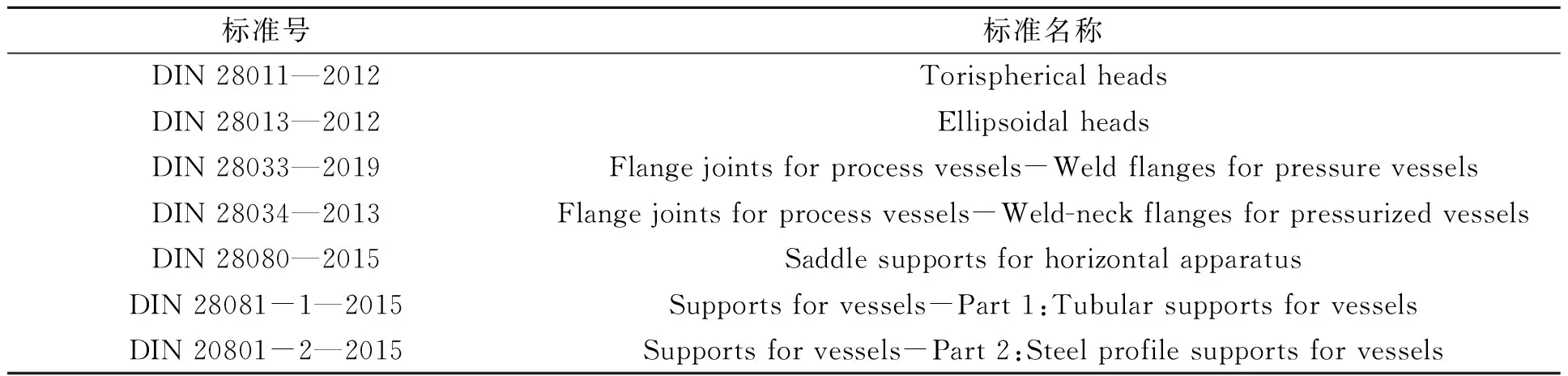

表2 常用的德國壓力容器零部件標準

圖1 德國壓力容器(不包括蒸汽鍋爐)技術規范體系

與中國標準體系相比,德國標準體系具有時間早、推廣快、內容多、影響深刻、效果顯著的特點[6]。德國標準具有很強的靈活性和詳細程度,特別是企業標準,對技術要求的細節把握更嚴、規范得更具體[7]。一方面,80%以上的德國標準(DIN)上升為歐洲標準(EN)和國際標準(ISO)[8];另一方面,德國企業標準是DIN標準的主要來源[9]。表2列舉了一部分常用的德國壓力容器零部件標準,圖1[10]示出了德國壓力容器(不包括蒸汽鍋爐)技術規范體系。德國標準化的先進經驗對于我國壓力容器零部件的標準化具有重要的參考意義。

1.3 我國壓力容器設計和制造模式的現狀

目前我國的壓力容器設計和制造并存以下兩種模式:(1)工程公司或設計單位進行壓力容器的結構設計和強度計算,制造廠根據圖紙進行加工制造;(2)制造廠根據工程公司提出的設計條件進行壓力容器的結構設計和強度計算并進行制造[11]。相較于之前的設計院模式,工程公司的工作重點向工程設計轉移,設計人員的工作任務更為繁重;而制造廠的工作重點在于壓力容器的制造,且大部分制造廠設計人員的設計能力有待提高[12]。因此,無論是工程公司還是制造廠,由于受到人力資源、項目工期、項目數量等因素的影響,壓力容器施工圖設計人員面臨較大的工作壓力。因此,通過提高壓力容器零部件標準化水平,以穩定壓力容器施工圖設計質量、提高壓力容器施工圖設計效率,對于工程項目的高質量和高效率發展,具有重要意義。

1.4 壓力容器零部件標準化的局限性和發展空間

隨著化工裝置和設備的大型化發展,受限于標準的適用范圍,大直徑、高壓力或特定材料的零部件往往無法直接引用國家標準或行業標準,因而必須對其進行非標設計。例如,NB/T 47023—2012《長頸對焊法蘭》中公稱壓力為4.0 MPa的法蘭,其對應的最大直徑僅為2000 mm;公稱壓力為6.4 MPa的法蘭,其對應的最大直徑僅為1 200 mm,且該標準不適用于不銹鋼材料設備。HG/T 21521—2014《垂直吊蓋帶頸對焊法蘭人孔》的公稱壓力僅限于PN40,且同樣該標準的材料沒有涉及到不銹鋼。

除國家或行業標準規定的常用零部件外,目前仍有部分常用壓力容器零部件沒有實現標準化,如容器進料管口緩沖板和容器出口的防渦流擋板等。因此,現行的壓力容器零部件標準有很大的補充發展空間。

2 壓力容器零部件標準化的參數

在標準化活動中,經常要解決產品或對象的多樣性問題。對標準化對象的參數進行合理的選擇和分檔、分級,形成總體功能最佳的參數系列,是標準化工作的首要工作。公稱壓力和公稱直徑(公稱尺寸)是壓力容器零部件設計中最基本的兩個參數。

2.1 公稱壓力

公稱壓力是為了設計、制造和使用方便,而人為規定的一種名義壓力。在管道系統中,通常依據法蘭的壓力等級將管道系統分級。在GB/T 1048—2019《管道元件 公稱壓力的定義和選用》中,將公稱壓力定義為:與管道系統元件的力學性能和尺寸特性相關的字母和數字組合的標識,由字母PN或Class和后跟的無量綱數字組成。管道元件的最大允許工作壓力取決于管道元件的PN數值或Class數值、材料、元件設計和最高允許工作溫度等。壓力容器的公稱壓力一般指法蘭的公稱壓力。

HG/T 20592~20635—2009《鋼制管法蘭、墊片、緊固件》PN系列(歐洲體系)的法蘭公稱壓力包括9個等級:PN2.5,PN6,PN10,PN16,PN25,PN40,PN63,PN100,PN160;Class系列(美洲體系)的法蘭公稱壓力包括6個等級:Class150,Class300,Class600,Class1500,Class2500。從上述分級可以看出,PN系列比Class系列的壓力等級分級更加細致,在滿足材料及壓力等級的前提下,有利于壓力容器的輕量化設計。HG/T 21514~21535—2014《鋼制人孔和手孔》和NB/T 47020~47027—2012《壓力容器法蘭、墊片、緊固件》中公稱壓力的分級采用的是PN系列。但另一方面,PN系列的較高壓力等級的法蘭沒有覆蓋較大的公稱尺寸,以PN63帶頸對焊鋼制管法蘭為例,其對應的最大公稱尺寸僅為DN400。

2.2 公稱直徑和公稱尺寸

公稱直徑和公稱尺寸是同義術語,針對壓力容器,公稱直徑是首選術語;針對管道工程,公稱尺寸是首選術語[13]。

在GB/T 9019—2015《壓力容器公稱直徑》中,壓力容器公稱直徑以容器圓筒直徑表示,分為兩個系列。以內徑為基準的壓力容器公稱直徑系指容器圓筒的內徑;以外徑為基準的壓力容器公稱直徑系指容器圓筒的外徑。圓筒內徑為1 200 mm的壓力容器公稱直徑標記示例為:DN1200。

用于管道元件的公稱尺寸同樣由字母DN和后跟的無量綱的整數數字組成,這個無量綱數字與端部連接件的孔徑或外徑等特征尺寸直接相關。除公稱壓力和公稱直徑(尺寸)這兩個基本參數外,影響零部件設計的因素還有介質、設計溫度、腐蝕裕量和材料選擇等。

3 提高壓力容器零部件標準化水平的實施思路

對于未實現標準化的零部件,在施工圖設計時,一般需對其進行非標設計。當同一零部件圖紙重復設計時,便有將其標準化的必要。在總結以往經驗的基礎上,選擇最佳方案,將重復使用的零部件標準化,既可以最大限度地減少不必要的重復勞動;又能擴大“最佳方案”的重復利用次數和范圍,從標準化活動中獲得諸多技術經濟效果[14-15]。《中華人民共和國標準化法》中已明確,國家鼓勵社會團體、企業制定高于推薦性標準相關技術要求的團體標準、企業標準。

3.1 在現行零部件標準的基礎上進行零部件標準化

針對目前現行的零部件標準,當其受限于公稱直徑(尺寸)、公稱壓力或材料等因素時,可以采取對其補充的方式,基于零部件主要參數,對重復設計的零部件進行標準化。當采用該方式時,可沿用現行標準的規定、符號等。

以在HG/T 21521—2014《垂直吊蓋帶頸對焊法蘭人孔》的基礎上對垂直吊蓋帶頸對焊法蘭人孔進行標準化擴充為例,可以對其材料進行擴充,針對其規定的筒節材料,可以補充14CrMo,12Cr1MoR等常用材料;針對其規定的緊固件,可以補充不銹鋼螺柱螺母等材料。另外,可以基于HG/T 20592~20635—2009《鋼制管法蘭、墊片、緊固件》Class系列(美洲體系)的法蘭公稱壓力,擴充垂直吊蓋帶頸對焊法蘭人孔的壓力等級。擴充的標準人孔的標記示例可以借鑒和沿用現有的標準,在現有的標準基礎上進行略微修改。

以下給出在HG/T 21521—2014《垂直吊蓋帶頸對焊法蘭人孔》基礎上,對垂直吊蓋帶頸對焊法蘭人孔的企業內部標準化示例:

人孔RF-Ⅶ-t2(W·“D-2222)600-300#-A”

(1)“Ⅶ”表示S30403人孔受壓零件材料。HG/T 21514—2014《鋼制人孔和手孔的類型與技術條件》雖然給出了Ⅰ~Ⅺ共11種材料類別,但HG/T 21521—2014《垂直吊蓋帶頸對焊法蘭人孔》標準僅給出了Ⅱ,Ⅲ,Ⅳ,Ⅴ,Ⅵ五種材料類別,因此可以在此基礎上增加Ⅶ,Ⅷ,Ⅸ,Ⅹ,Ⅺ等材料類別,同時可以補充14CrMo,12Cr1MoR等材料,在標準的基礎上賦予其Ⅻ,ⅩⅢ符號表示。

(2)“t2”表示30CrMoA螺柱。HG/T 21521—2014《垂直吊蓋帶頸對焊法蘭人孔》標準僅給出了35CrMoA螺柱材料,實際上由于介質、低溫工況等因素,35CrMoA材料常常無法滿足設計需求。此處t沿用了標準使用的符號,以補充數字后綴“2”的方式補充設計中常用的螺栓材料。

(3)“600”表示公稱直徑,該標識方法與HG/T 21521—2014《垂直吊蓋帶頸對焊法蘭人孔》相同。

(4)“300#”表示Class系列Class300公稱壓力等級,由于HG/T 21521—2014《垂直吊蓋帶頸對焊法蘭人孔》中DN600的法蘭的壓力等級最大為PN40,為滿足工程設計需要,此處可以采用Class系列法蘭。

(5)“A”表示分析設計規則,因為采用分析設計規則的疲勞分析設備與采用規則設計的設備在零部件設計上有不同的要求,需要進行區分。設計規則的標記是在企業標準化的過程中對現行標準的補充和完善。

針對現行標準中的其他零部件,當受限于標準適用范圍,需對零部件進行標準化擴充時,可采用以上示例的思路。

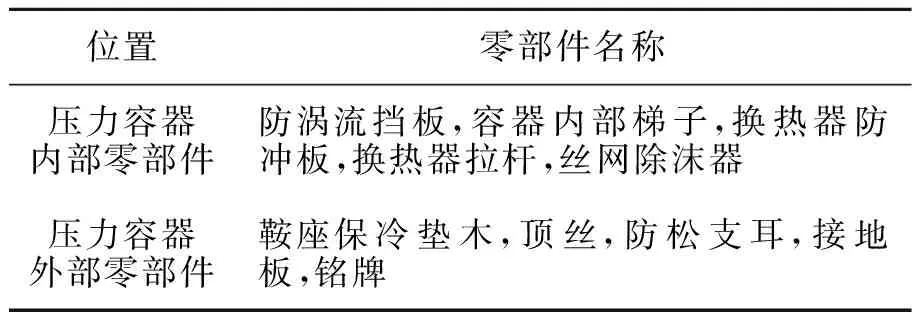

3.2 將壓力容器內部和外部常用零部件進行標準化

壓力容器的內部和外部零部件由于脫離了設計壓力的制約,為實現標準化提供了契機。表1中現行標準涉及到的容器支座、設備吊耳、補強圈是典型的壓力容器外部常用零部件。基于公稱直徑(尺寸)、腐蝕裕量等參數可以將重復性使用的、便于引用的內部和外部零部件標準化。

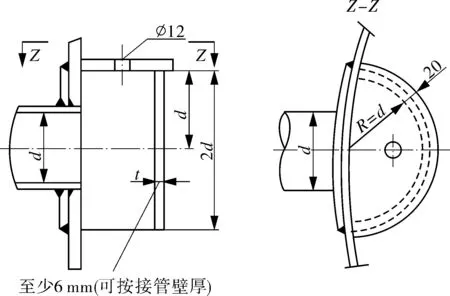

進料管口緩沖板是一種常見的壓力容器內部零部件。圖2示出HG/T 20583—2011《鋼制化工容器結構設計規定》中給出的容器進料管口緩沖板的結構圖例。可以看出,緩沖板部件的兩塊板的結構參數都可以看成是圖中參數d(接管內徑)的函數。考慮到接管內徑數值一般不固定,在不影響緩沖板功能的前提下,可以用管口的公稱尺寸(直徑)代替接管內徑,作為上述函數的定義域。根據設備的腐蝕裕量,可以給出緩沖板厚度t的取值范圍。因此,公稱尺寸為DN100的12 mm厚的進料管口緩沖板,可以標記為:緩沖板 DN100-12。表3列出了常見的壓力容器內部和外部的常用零部件,可以參考進料管口緩沖板的標準化示例對其進行標準化。

圖2 容器進料管口緩沖板結構示意

表3 可實施標準化的壓力容器內部和外部常用零部件

3.3 對零部件進行標準化標記

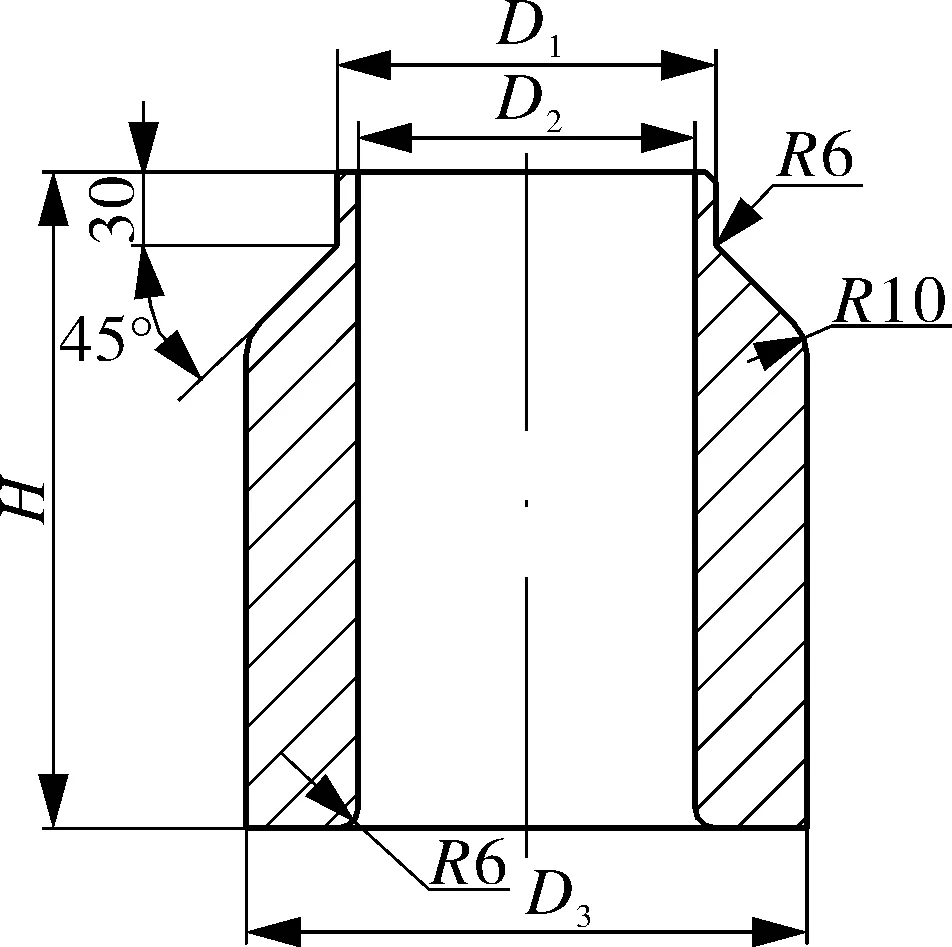

對于部分壓力容器零部件,一方面,其尺寸參數與設備的公稱尺寸無法形成一定的函數關系,并且其尺寸參數往往連續,無法通過分檔、分級的方式形成系列,因此必須對其進行非標設計;另一方面,該部分零部件具有固定的結構形式,僅需通過幾個尺寸參數便可以將其表示清楚。根據這些特點,可以通過對其進行標準化標記,從而在施工圖設計工作中對其直接引用。圖3所示的壓力容器中常見的內伸形式的鍛件加強管便屬于上述零部件的范疇。根據上述分析,可對其進行標準化標記如下:鍛件加強管D1=XX,D2=XX,D3=XX,H=XX,其中“XX”為零部件參數的具體數值。

圖3 鍛件加強管結構示意

4 結論與建議

(1)將壓力容器常用零部件標準化,在設計方面,可以顯著地提高施工圖設計效率,縮短設計人工時,穩定和提高施工圖的設計質量;在制造方面,可以提高設備的制造效率,促進壓力容器制造的專業化和社會化,提高零部件后續的互換性。因此,提高壓力容器零部件標準化水平能夠推動工程項目的高質量和高效率建設,對于壓力容器行業的高質量發展具有重要意義。

(2)專業團體、協會、民間組織和企業應立足我國壓力容器設計和制造模式的現狀,借鑒其他國家標準化的豐富經驗,積極參與標準化活動,制定先進的、針對性強的行業標準和企業標準,努力提高壓力容器零部件標準化的水平。

(3)目前,雖然部分壓力容器零部件已實現了標準化,但仍有較大的補充和發展空間。可以依據對現行標準進行補充、基于零部件的主要參數對壓力容器的內部和外部零部件進行標準化、在對零部件進行標準化標記的基礎上,從便于引用這三個思路開展標準化工作。壓力容器零部件標準化工作宜借鑒和沿用現有標準的規定和符號等內容。

(4)基于目前工程項目中各專業分工細化的趨勢,壓力容器設計專業與工藝專業、儀表專業等專業的積極溝通協作有助于壓力容器零部件標準化工作。

(5)壓力容器零部件標準化工作是一個長期的過程,首先,根據標準化工作本身的特點,該工作是以信息反饋為推動力的循環往復的改進過程;其次,根據壓力容器零部件的特點,根據零部件重復設計的次數,優先實施較為常用的零部件的標準化,對不經常使用的零部件,可以采用長期積累推進的方式實施。