勃母石溶膠結合氧化鋁-莫來石多孔陶瓷的制備

孫煦東 李 婕

內蒙古建筑職業技術學院 內蒙古呼和浩特010070

莫來石多孔陶瓷具有抗熱震性好,高溫蠕變小,低熱導率和低熱膨脹率,抗化學腐蝕性好等特點[1],廣泛應用于保溫隔熱、耐火材料、環境生物、化學催化劑載體等領域[2-4]。

李和禎等[5]通過 La2O3的摻雜生成了La1.66Al23.08O37.04相,有助于提高莫來石陶瓷的強度。楊孟孟等[6]通過添加淀粉和AlF3原位生成莫來石晶須,制備了自鎖結構的多孔陶瓷。石宇恒等[7]以聚苯乙烯泡沫球為造孔劑,采用振動澆注成型,當聚苯乙烯泡沫球加入量為漿料總體積的50%時,1 400℃的高溫抗折強度高達2.64 MPa。王少陽等[8]研究了以核桃殼粉為造孔劑,結合氧化鋁溶膠浸漬法制備了多孔氧化鋁陶瓷(PACs)。

納米級勃姆石溶膠作為一種分散均勻穩定的膠體可應用于發泡法中,前期能夠使料漿中的顆粒在體系中均勻分散,保持料漿的穩定性,不會使料漿發生團聚沉淀。此外,勃姆石(γ-AlOOH)是γ-Al2O3的前驅體,受熱分解后可完全轉化為α-Al2O3參與合成莫來石,起到改善多孔陶瓷耐壓強度的作用。

基于以上研究現狀,在本研究中,擬采用發泡法制備勃母石溶膠結合氧化鋁-莫來石多孔陶瓷,確定發泡劑(SDS)和勃母石溶膠的最優摻量,探究了燒制溫度對氧化鋁-莫來石多孔陶瓷顯微結構的影響。

1 試驗

1.1 原料

本試驗以α-Al2O3微粉(w(Al2O3)=99.5%,d50=0.5μm)和SiO2微粉(w(SiO2)=99%,d50=0.4 μm)為原料,聚丙烯酰胺作為分散劑,十二烷基硫酸鈉(SDS)作為發泡劑,CaSO4作為固化劑,勃姆石(γ-AlOOH)溶膠(膠體粒徑約為20 nm)作為結合劑。

1.2 試樣制備

本研究中各組分配比(w)擬定為:去離子水15%,聚丙烯酰胺1%,SiO2微粉12%,α-Al2O3微粉72%。按比例稱量,機械攪拌15 min,放入球磨罐中濕法球磨12 h,轉速為200 r·min-1,獲得具有一定流動性的漿料。隨后,將勃姆石溶膠按設定摻量(w)1%、2%、4%、5%、6%、8%(外加)加入,同時將發泡劑(SDS)按設定摻量(w)1%、1.5%、2%、2.5%、3%、5%(外加)加入到球磨好的料漿中,然后加入0.95%(w)的CaSO4,使料漿進行20 min酯化反應。將酯化反應好的料漿再次攪拌均勻后注入到模具中,使其在室溫條件下放置12 h,然后經110℃干燥24 h后脫模制得陶瓷坯體。最后,采用GXL-05型高溫燒結爐分別于1 300、1 350、1 400、1 450、1 500、1 600℃保溫2 h燒制,升溫速率為5℃·min-1。

1.3 試樣表征

使用XRD-7000S/L型X射線衍射儀(XRD)分析經1 350、1 400、1 450、1 500℃燒制試樣的物相組成;使用Hitachi-SU8010型冷場發射掃描電子顯微鏡(FESEM)觀察經1 400、1 450、1 500、1 600℃燒制試樣的微觀形貌;依據GB/T 1966—1996測定試樣的顯氣孔率和體積密度;依據GB/T 4740—1999測定試樣的耐壓強度;使用TPMBE型平板導熱儀,依據GB/T 10294—2008測定試樣的熱導率(測試熱面溫度為300℃)。

2 結果與討論

2.1 最優勃母石溶膠摻量的確定

發泡劑(SDS)的摻量為3.0%(w)、燒制溫度為1 400℃時,勃姆石溶膠摻量對試樣顯氣孔率和耐壓強度的影響如圖1所示。由圖1可知,試樣的顯氣孔率隨著勃母石溶膠摻量的增加逐漸減小,耐壓強度逐漸增大。勃母石溶膠摻量(w)從1%增加到8%,顯氣孔率下降了6.7%,耐壓強度升高了84%。在發泡劑(SDS)摻量一定的條件下,由于勃母石加熱分解產生的Al2O3能夠和體系中的SiO2反應生成莫來石相,致使試樣結構致密化,耐壓強度增大。當勃母石溶膠摻量為5%(w)時,顯氣孔率為82.7%,耐壓強度為5.7 MPa,性能較好。

圖1 勃母石溶膠摻量對試樣性能的影響Fig.1 Influence of bobolite sol addition on properties of samples

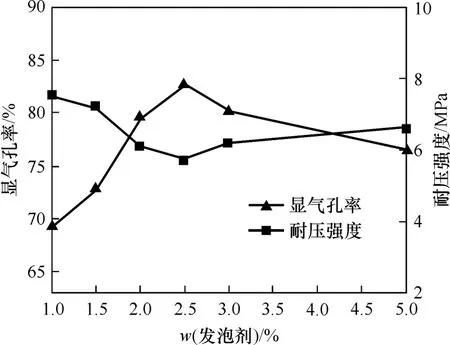

2.2 最優發泡劑(SDS)摻量的確定

勃姆石溶膠的摻量(w)為5%、燒制溫度為1 400℃時,發泡劑(SDS)的摻量對試樣顯氣孔率和耐壓強度的影響如圖2所示。

圖2 發泡劑(SDS)摻量對試樣性能的影響Fig.2 Effect of foaming agent(SDS)addition on sample performance

由圖2可知,試樣的顯氣孔率隨著發泡劑(SDS)摻量的增加先增加后減小,耐壓強度先減小后增加。當發泡劑摻量較小時,顯氣孔率較小而耐壓強度較大。隨著發泡劑摻量的增加,發泡作用愈發明顯,導致顯氣孔率大幅增加而耐壓強度隨之減小。當發泡劑摻量為2.5%(w)時,顯氣孔率達最大,為82.7%;而耐壓強度最小,為5.7 MPa。

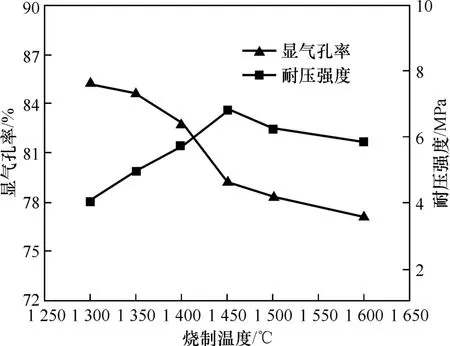

2.3 最優燒制溫度的確定

根據前面試驗得出的最優條件,以發泡劑(SDS)的摻量為2.5%(w)、勃姆石溶膠的摻量為5%(w),探究燒制溫度對試樣顯氣孔率和耐壓強度的影響,結果如圖3所示。由圖3可知,試樣的耐壓強度隨著燒制溫度升高先增大后減小,而顯氣孔率卻一直下降。因為,當燒制溫度達1 300℃時,發泡劑產生的氣體量已達最大值。當燒制溫度高于1 450℃時,材料發生過燒現象,反而導致耐壓強度降低。因此,確定最優燒制溫度為1 450℃。

圖3 不同溫度燒后試樣的性能Fig.3 Properties of samples fired at different temperatures

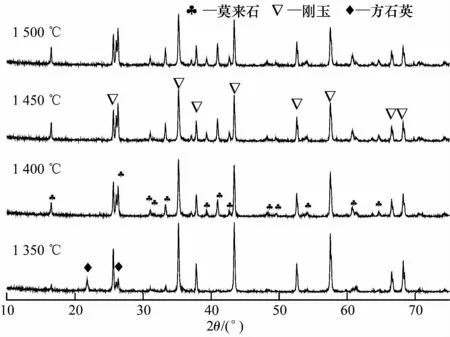

2.4 不同燒制溫度對物相的影響

以發泡劑(SDS)的摻量為2.5%(w)、勃姆石溶膠的摻量為5%(w),對不同燒制溫度制備試樣的物相組成進行分析,結果如圖4所示。

圖4 不同燒制溫度制備試樣的XRD圖譜Fig.4 XRD of samples prepared at different temperatures

由圖4可知,在所測的多孔陶瓷試樣中均存在剛玉相,而方石英相只存在于1 350℃燒制的試樣中。由于勃母石(γ-AlOOH)溶膠是γ-Al2O3的前驅體,當勃母石被加熱至1 100 ℃時,γ-AlOOH 轉變為γ-Al2O3。γ-Al2O3不穩定,隨著溫度繼續升高,大部分γ-Al2O3會轉化成α-Al2O3剛玉相。溫度升至1 350℃時,γ-Al2O3相已全部轉化為單一的α-Al2O3剛玉相。這也正是本研究選勃母石溶膠作為結合劑的原由,它前期可以起到穩定料漿的作用,熱解后為單一的α-Al2O3,參與莫來石生成反應,沒有任何雜質引入體系。燒制溫度為1 350℃時,莫來石基本未形成。當燒制溫度升至1 400℃時,體系中的α-Al2O3剛玉相與方石英相發生原位反應生成莫來石相,說明勃姆石的存在對莫來石相的生成起到一定的促進作用。燒制溫度繼續升高,試樣中的方石英相逐漸消失。在1 450和1 500℃燒制的試樣中,物相由剛玉相和莫來石相組成。

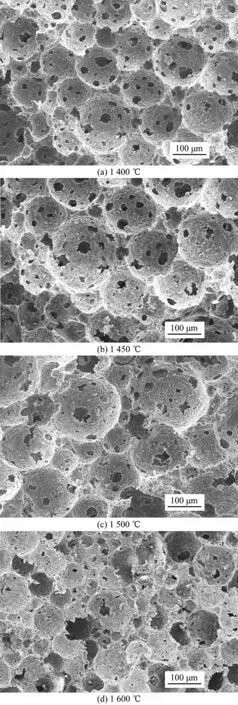

2.5 不同燒制溫度對顯微形貌的影響

圖5為發泡劑(SDS)摻量為2.5%(w)、勃姆石溶膠摻量為5%(w)時,經1 400、1 450、1 500、1 600℃燒制后試樣的SEM照片。

由圖5(a)可知:當燒制溫度為1 400℃時,試樣表面發泡現象嚴重,發泡劑產生的氣體量已達最大值。在表面張力作用下,高壓氣體逸出體系時會形成孔徑較小的氣孔,但發泡效果不理想。由圖5(b)可知:當燒制溫度為1 450℃時,粉料基質反應進行的均勻、徹底,發泡劑(SDS)發生氧化反應分解釋放出氣體,形成尺寸適中且分布均勻的閉氣孔,此時發泡效果最為理想。當燒制溫度達1 600 ℃時(見圖5(d)),材料體系內的壓力持續增大到極限狀態,導致大部分閉孔氣泡破裂,發泡孔徑明顯變大,此時發泡過度。

圖5 不同溫度燒制試樣的SEM照片Fig.5 SEM for samples fired at different temperatures

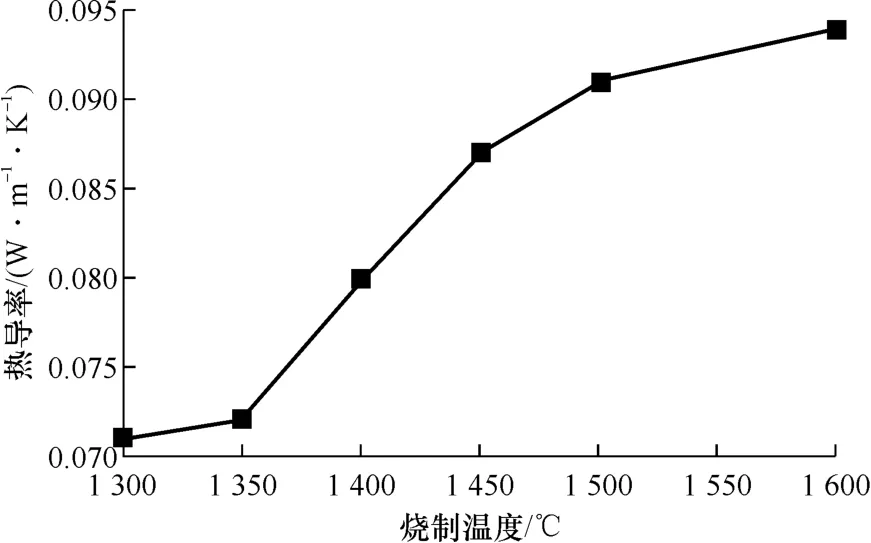

2.6 不同燒制溫度對熱導率的影響

勃姆石(γ-AlOOH)摻量為5%(w)、發泡劑(SDS)的摻量為2.5%(w)時,不同溫度燒制試樣的熱導率如圖6所示。

圖6 不同溫度燒制試樣的熱導率Fig.6 Thermal conductivity of porous ceramics fired at different temperatures

由圖6可知,熱導率隨著燒制溫度的升高逐漸增大。1 450℃燒制的試樣在300℃熱面條件下,其熱導率為0.087 W·(m·K)-1。

綜上所述,勃姆石溶膠摻量為5%(w)、發泡劑(SDS)的摻量2.5%(w)、燒制溫度1 450℃為最優制備條件。在最優條件下制備的氧化鋁-莫來石多孔陶瓷試樣的耐壓強度為6.7 MPa、顯氣孔率為79.5%、300℃下的熱導率為0.087 W·(m·K)-1。

3 結論

(1)隨著勃母石溶膠摻量的增加,試樣的顯氣孔率逐漸減小,耐壓強度逐漸增大。當勃母石溶膠摻量為5%(w)時,顯氣孔率與耐壓強度形成較好的對應關系。此外,勃姆石的摻加對莫來石相的生成起到一定的促進作用。

(2)當燒制溫度為1 450℃時,體系內形成尺寸適中且分布均勻的閉氣孔,此時發泡效果最為理想;當燒制溫度達1 600℃時,大部分閉孔氣泡破裂,發泡孔徑明顯變大,此時發泡過度。

(3)勃姆石溶膠摻量為5%(w)、發泡劑(SDS)的摻量2.5%(w)、燒制溫度1 450℃為最優制備條件,此時,多孔陶瓷試樣的耐壓強度為6.7 MPa、顯氣孔率為79.5%、300℃下的熱導率為0.087 W·(m·K)-1。