攪拌式高精度恒溫槽設計與試驗

張開興 李 科 張開峰 徐震震 許方鵬 劉賢喜,4

(1.山東農業大學機械與電子工程學院,泰安 271018; 2.中國電力建設集團核電工程有限公司,濟南 250102;3.泰安磐然測控科技有限公司,泰安 271018; 4.山東省農業裝備智能化工程實驗室,泰安 271018)

0 引言

在高精度溫度計量器具的檢定和校準工作中,恒溫槽是非常關鍵的檢定和校準設備[1-4],它能夠給被測體提供一個穩定、均勻的恒溫環境。恒溫槽在化工、航空航天、醫療衛生、農業等領域應用十分廣泛[5-7]。在農業生產中,經常遇到諸如菌種發酵、溫室作物培育、農副產品運輸等[8-11]溫度控制問題,農用溫度計量器具的準確與否將直接對農業生產產生影響,恒溫槽可保證產品質量、提高生產效率。

目前,國內用于檢定和校準溫度計量器具的恒溫槽主要有干體爐、熱管恒溫槽和液體介質恒溫槽。干體爐和熱管恒溫槽在使用上受到限制,并且控溫精度較低,溫度場穩定性較差。隨著恒溫槽應用場合的不斷增加,國內學者對其進行了大量的研究。吳江濤等[12]設計了一種雙級控溫低溫恒溫槽,通過模糊比例積分微分實現了對溫度的控制,溫度控制范圍為193~333 K,最小波動度為±5 mK。王海濤等[13]通過對熱管恒溫槽增加輔助金屬環的方式,提高了傳熱效率和測量準確度,降低了被測溫度計浸沒深度的要求。陳龍祥[14]開發了一套能精確測量純工質PVT性質的實驗平臺,其可測溫度范圍為233~453 K,總不確定度為±5 mK。胡芃等[15]研制了制冷工質PVT實驗用精密低溫恒溫槽,其最小控溫精度可達±3 mK。然而,傳統恒溫槽普遍存在工作范圍有限、控溫精度低、溫場不穩定、自動化程度低等問題[16-19],不能滿足高精度計量器具的檢定和校準要求。

為解決上述問題,依據北京市計量檢測科學研究院JJF 1030—2010《恒溫槽技術性能測試規范》[20],本文設計一種高精度恒溫槽。

1 工作原理與結構設計

1.1 工作原理

恒溫槽采用上攪拌式結構,內筒攪拌腔和工作腔分開,呈中心對稱分布,由上下連通結構連為一體,類似連通器的結構原理。內筒攪拌腔中的工作介質經加熱器加熱或壓縮機降溫,在攪拌器的作用下,從底部通道經整流格柵整流后進入內筒工作腔,工作腔中的工作介質從頂部經整流格柵整流進入攪拌腔,以此往復循環,兩個腔體內工作介質進行充分的混合與熱交換,最終達到穩定均勻狀態。采用增量式PID算法進行穩定控溫,利用粒子群算法自整定PID系數,通過閉環負反饋PID結構實現恒溫槽高精度均勻控溫。在溫度控制系統的控制下,整個內筒中的工作介質達到預先設定的穩定溫度,并且使內筒中各處的工作介質溫度保持穩定。

1.2 整機結構

恒溫槽主要由內筒、工作介質、保溫層、制冷裝置、加熱裝置、油路循環系統、攪拌裝置和溫度控制系統等組成,整機結構如圖1所示。將高精度恒溫槽內筒設計為上攪拌式結構,內筒工作腔為溫度計量器具的檢定和校準提供均勻且穩定的溫度環境;內筒攪拌腔用于對工作介質的攪拌、加熱和制冷;攪拌裝置為恒溫槽中經加熱或降溫后的工作介質在攪拌腔和工作腔之間的循環流動提供動力,加速工作介質之間的熱交換過程;制冷裝置和加熱裝置分別用來實現工作介質的降溫和加熱。制冷裝置中的壓縮機組和水箱置于內部結構的最下方,這種結構布局符合制冷原理,并且可以減小整機體積、提高設備的結構穩定性、節省空間。恒溫槽的電源及其控制電路裝配在內筒結構的側面,方便與各部件之間的連接。

1.3 內筒結構設計

內筒是恒溫槽的主要工作區域,將內筒設計為兩個連通腔體,其中內筒工作腔尺寸為(150 mm×150 mm×450 mm),攪拌腔尺寸為(132 mm×132 mm×450 mm),上下連通結構尺寸為(132 mm×50 mm×85 mm),其三維結構如圖2a所示。攪拌電機主軸、槳葉、加熱器、壓縮機盤管蒸發器和鉑電阻傳感器均安裝于內筒攪拌腔中;整流格柵置于工作腔中,用于對工作介質的阻流以確保筒內介質循環和熱交換的穩定進行。考慮到內筒熱量散失對整機的恒溫效果的影響,選擇導熱系數和比熱容均比較小的厚度1.5 mm的不銹鋼作為內筒的材料,同時選擇厚度6 mm、密度100~200 kg/m3的納米氣凝膠氈作為內筒外部的保溫材料,纏繞在內筒外壁,形成性能良好的保溫層,如圖2b所示。

1.3.1整流格柵

傳統恒溫槽內筒工作腔結構簡單,只有單個腔體,正常工作時不利于工作介質的循環與攪拌,容易在攪拌器周圍形成渦流,導致工作介質流動方向雜亂,造成工作腔溫度場不均勻、不穩定,且不利于熱交換的充分進行。為解決上述問題,設計了一種整流格柵,其上下兩端各開導流槽,腔體四面皆有,導流槽長度設計為10 mm,寬度5 mm,各導流槽間距為5 mm,其結構如圖3所示。

區別于傳統的內筒結構設計,經本研究設計的工作腔內置整流格柵,克服了由于攪拌器攪拌而造成工作介質流動方向雜亂的問題,經過攪拌腔循環的工作介質在整流格柵的作用下先被阻流,后在工作腔內均勻混合,為沒有充分混合和熱交換的工作介質的循環起到滯后作用,降低工作腔內溫場的波動,使工作介質在攪拌腔和工作腔之間形成一個穩定的循環流動。整流格柵的設計使進入工作腔內的工作介質流動均勻且穩定,圖4a和圖4b分別為工作介質正面速度矢量圖和側面速度矢量圖。由圖4可知,在無整流格柵作用的攪拌腔內,攪拌器附近流場流動均勻性極差,攪拌器周圍工作介質流向雜亂,而經整流格柵整流后進入工作腔中的工作介質的流動速度均勻、穩定,在工作腔內形成一個均勻穩定的流場。

1.3.2加熱裝置

采用絕緣電熱棒作為加熱器。選用鎧裝的加熱絲,由導線、發熱絲、耐高溫不銹鋼管套等組成。加熱棒內部填充絕緣材料,外層是保護管,末端為英制4分螺紋,如圖5所示。電熱棒作為加熱器,其絕緣性較好,安裝和拆卸比較方便,而且在工作時,加熱棒表面溫度高于加熱絲,能保證快速升溫,由此也提高了升溫效率。

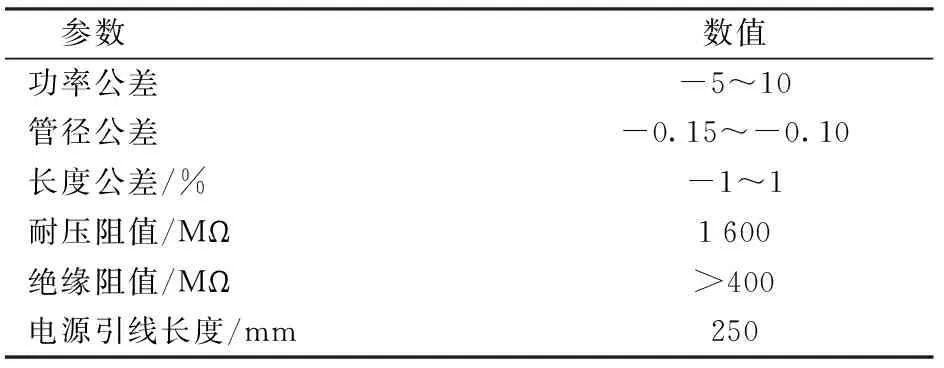

所選的絕緣電熱棒產品技術參數如表1所示。本設計所選功率為2 000 W,采取3支串聯的工作方式。電機安裝板上焊接英制4分螺母,安裝電熱棒。

表1 絕緣電熱棒產品技術參數Tab.1 Technical indicators of insulated electric heating rod products

1.3.3制冷裝置

本設計選用SIKELAN生產的變排量壓縮機,QDZH65G型壓縮機排量可調,選用R134a作為制冷劑,壓縮機運行功率為120 W,極限轉速3 500 r/min時制冷量為210 W,具有體積小、質量小、震動小、效率高、噪聲小等優點。壓縮機組回路銅管直徑設計為8 mm,毛細管長度為1.7 m,直徑0.5 mm。盤管蒸發器長度設計為6.8 m,盤14圈,自上而下自然排列,間距在30 mm左右,最后再自下而上返回入口處,與入口的管口平行,盤管蒸發器結構示意圖如圖6所示。

1.4 恒溫槽控制電路設計

高精度恒溫槽的溫度控制系統的硬件部分由數據采集模塊、通信模塊、顯示模塊、輸出控制模塊和MCU微控制單元等組成,如圖7所示。

MCU微控制單元以STM32單片機作為整個系統的控制核心。數據采集模塊將標準鉑電阻傳感器采集的電流信號送入單片機進行計算。通信模塊由RS485、RS232兩路通信串口組成,RS485串口用來與數據采集模塊進行通信,每隔1 s將采集的溫度數據送至控制中心;RS232串口與觸摸屏模塊進行通信,完成觸摸屏參數的調整與顯示。輸出控制模塊由DAC電路和繼電器組成,MCU微控制單元將處理好的模擬信號送入繼電器,通過控制其通斷來驅動電熱棒,以實現恒溫槽溫場熱平衡。

2 溫度控制

2.1 粒子群自整定PID算法

恒溫槽各機構協同工作,對導熱工作介質進行制冷或加熱,實現溫度的改變。由電機總成實現對工作介質的攪拌和循環,通過控溫系統實現恒溫槽的溫度控制。恒溫槽的溫度控制算法采用增量式PID控制算法,傳統的PID控制算法是一種基于過程參數的控制算法,相對簡單,只能用在普通領域,當反應條件復雜、介質多變時,存在控制精度低和可控性差的問題,很難達到溫度的精確控制。模擬PID的控制算法為

(1)

式中u(t)——PID控制器輸出信號

Kp——比例系數

Td——微分時間常數

Ti——積分時間常數t——時間

e(t)——控制器偏差信號

由于設計的溫度控制是一套數字系統,STM32單片機只能處理數字信號,無法進行連續的PID控制,需要對模擬信號進行離散化處理,以取樣時刻點kT(k=0,1,2,…)代替連續時間t,以增量代替微分項,以和式代替積分項,以數字差分方程代替連續微分方程,得到數字型PID算法表達式為

(2)

式中u(k)——第k次的控制器輸出信號

此表達式為位置型PID控制算法,第2項累加和增加了運算量,會占用較多的存儲單元,因此采用相鄰采樣時刻的增量

Δu(k)=u(k)-u(k-1)=

Ae(k)+Be(k-1)+Ce(k-2)

(3)

其中

通過確定采用周期T,調節A、B、C3個參數,即可確定最優的控制量。PID控制器的參數整定常采用工程整定法,由于被控系統精度要求高,與真實系統存在較大的差異。設計一種基于粒子群的PID參數整定方法,將A、B、C3個參數作為三維空間的一個矢量解,對應算法中的一個粒子,為了使控制系統有較快的響應速度,適應度函數為

(4)

式中σ——權重系數

M——系統生產的超調量

通過粒子群算法自整定PID系數的原理框圖如圖8所示,通過調整權重系數優化系統性能,最終尋找一組最優參數使得適應度函數的值最小。

2.2 溫度控制原理

溫度控制系統的原理圖如圖9所示,在溫度調控系統下,數據采集模塊完成溫度的數據采集,將其送至放大電路和ADC采集電路,然后將轉換數據送至MCU,將溫度設定值與采集的溫度作差,根據偏差來確定是否采用PID控制。當偏差超過設定范圍時,不進行PID控制;當偏差在設定范圍之內時,進行PID控制,然后信號經DAC轉換,輸出的模擬量控制電熱棒的功率,壓縮機持續制冷,電熱棒的熱功率所產生的熱量對制冷量予以平衡,從而平衡溫場的溫度。

恒溫槽在正常工作時,通過設定任意目標溫度,能夠建立一個溫度分布均勻且穩定的恒溫場,其溫度控制主要由降溫和升溫兩部分組成。恒溫槽的降溫過程由槽體下方的制冷壓縮機組實現。壓縮機組盤型蒸發器中的制冷劑吸收內筒中工作介質的熱量通過制冷循環排放到環境中,達到降溫的目的。恒溫槽的升溫過程以絕緣電熱棒作為加熱器,通過對工作介質加熱進行平衡熱量。當恒溫槽內的介質從低溫快速升至高溫時,只需關閉冷排上的風扇,通過冷排自然散熱補償熱量,并與底部水箱內常溫介質進行熱交換完成快速升溫,由此完成一個“攪拌腔+工作腔→冷排→油泵→水箱→油泵→攪拌腔”的循環路線。

工作介質循環系統原理圖如圖10所示。當需要冷卻恒溫槽內筒的工作介質時,打開油泵,油泵是雙重進出口,共4個管口。內筒攪拌腔和內筒工作腔內的高溫介質經過放液管流至冷排,進行充分散熱后被油泵吸入并泵入水箱,與水箱的常溫介質進行混合熱交換,再被油泵泵入內筒攪拌腔,循環往復,實現恒溫槽內的高溫介質在短時間內迅速降溫,提高溫度調控效率。

3 性能測試

恒溫槽性能測試包括:溫場穩定性測試和溫場均勻性測試。要求測試過程嚴格符合國家規程,且兩項性能測試結果均低于國家標準。本研究設計的高精度恒溫槽性能測試系統的配套設備由昆明大方自動控制科技有限公司生產的、靈敏度為0.1 Ω/℃的Pt25標準鉑電阻、低熱電勢轉換開關、高精度數字多用表等組成,實物如圖11所示。檢測信息的傳遞路線為:恒溫槽→Pt25標準鉑電阻→低熱電勢轉換開關→高精度數字多用表,最后將測得數據存儲于優盤中。本文對所研究設計的高精度恒溫槽的性能評價指標分別進行了測試,對所得測試結果進行轉換和分析,并與國家規程技術要求進行對比,結果表明所設計的恒溫槽精度遠高于國家規程技術要求,可以很好地滿足各類農用溫度計量器具的檢定和校準需求。

3.1 溫場穩定性測試

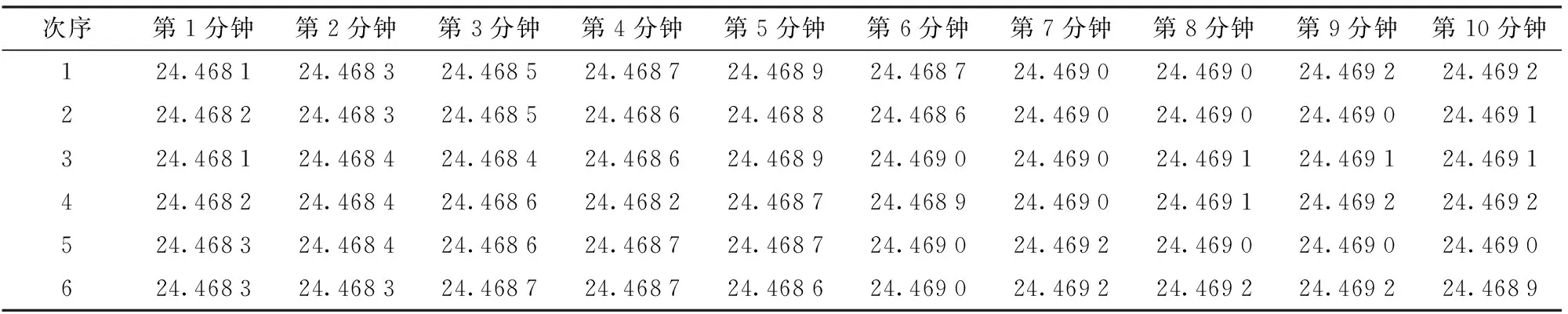

鑒于本恒溫槽主要應用于-10~100℃的溫度范圍,因此試驗選取恒溫槽下限溫度-10℃、上限溫度100℃和0℃ 3個溫度作為整個溫度范圍內的重要代表溫度分別進行測試。在恒溫槽觸摸屏工作界面分別設定溫度參數SV為-10、0、100℃。低熱電勢轉換開關不切換通道,試驗采用一個Pt25鉑電阻,將電阻插入深度為工作腔深度1/2處等待測試。測試時,嚴格按照國家規程要求操作,待恒溫槽達到測試溫度后穩定至少10 min,再讀取數字多用表上的數字。在測試時保證檢測儀表上的恒溫槽的實際溫度與測試點溫度偏差不超過±0.2℃。以每分鐘不少于6次的均勻間隔讀數,持續讀數10 min。最終將完成3個溫度各60次恒溫槽溫場穩定性測試,恒溫槽溫場穩定性測試記錄如表2~4所示。

表2 -10℃時恒溫槽溫場穩定性測試數據Tab.2 Testing readings for stability of temperature field in thermostat bath at -10℃ Ω

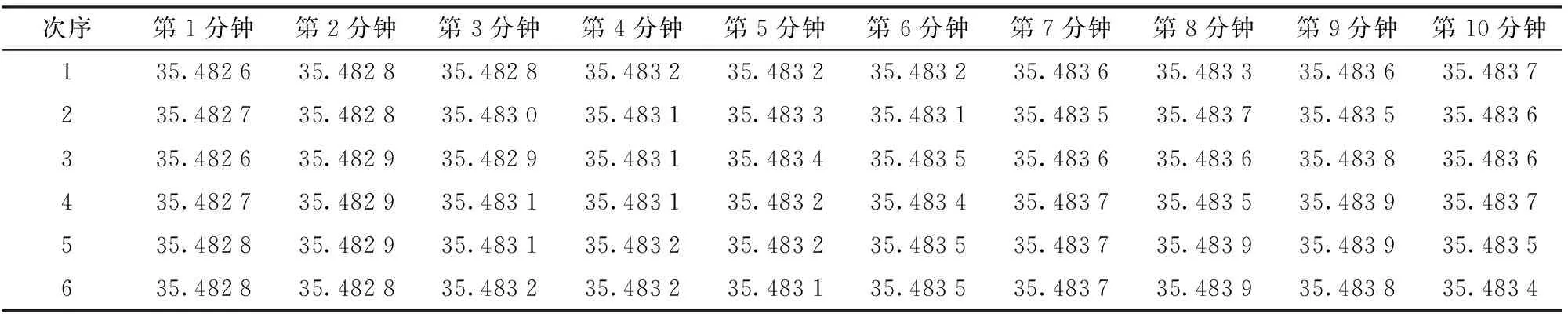

表3 100℃時恒溫槽溫場穩定性測試數據Tab.3 Test reading of temperature stability of constant temperature bath at 100℃ Ω

表4 0℃時恒溫槽溫場穩定性測試數據Tab.4 Test reading of temperature stability of constant temperature bath at 0℃ Ω

3個不同溫度下測試數據的平均值及其對應的標準偏差如圖12所示。高精度數字多用表顯示的數值單位是Ω, 需要將測試記錄數值轉為溫度。本測試系統使用自主研發國際90溫標輔助換算軟件,能夠方便快捷地完成溫度、電阻之間的數值轉換,其工作界面如圖13所示。由圖13的溫標輔助換算程序計算出-10℃時溫場電阻的最大差值為0.001 1 Ω。經溫標輔助換算程序單位換算后,得恒溫槽在-10℃時穩定性為0.001 1℃/min,顯著低于國家規程規定的0.04℃/min,另外在0℃和100℃時穩定性分別為0.000 13℃/min和0.001 32℃/min,也均滿足要求,恒溫槽穩定效果優于國內其他水平的恒溫槽產品。

3.2 溫場均勻性測試

恒溫槽溫場均勻性性測試選取溫度-10℃作為代表測試點。測試開始后,在恒溫槽達到設定溫度至少10 min后開始讀數,并且儀表上的恒溫槽的實際溫度與測試點溫度偏差在±0.2℃范圍內。

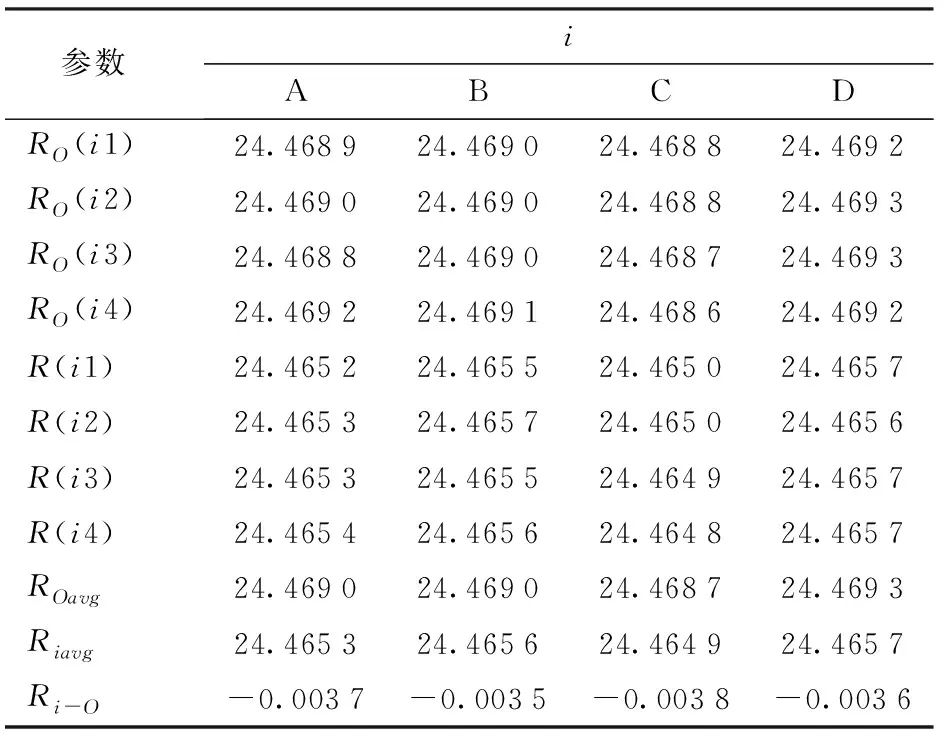

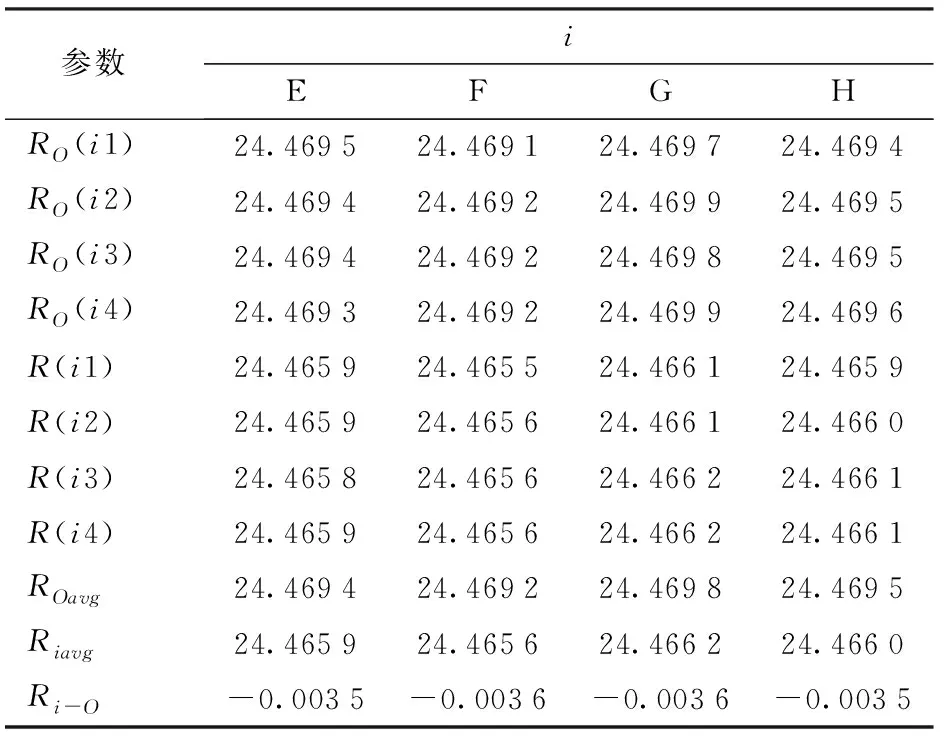

測試時,將恒溫槽內筒工作區域分為上、下工作水平面,如圖14所示。上、下水平面各有4個典型位置:A、B、C、D和E、F、G、H。水平面溫場均勻性測試將一個Pt25標準鉑電阻溫度計固定在參考位置點O,并插入內筒工作區域1/2深度處。另一個Pt25標準鉑電阻溫度計移動式插在所選測試點(A),固定鉑電阻和移動鉑電阻在每個位置處均檢測4次,以避免偶然因素產生誤差,若RO(i1)、RO(i2)、RO(i3)、RO(i4)和R(i1)、R(i2)、R(i3)、R(i4)分別表示固定鉑電阻和移動鉑電阻4次的檢測誤差,其中i為A、B、C、D、E、F、G,則測試點相對點O溫度差值為

Ri-O=Riavg-ROavg

(5)

式中ROavg——固定鉑電阻4次測量的平均值

Riavg——移動鉑電阻4次測量的平均值

恒溫槽溫場均勻性測試上、下水平面測試結果如表5、6所示。

表5 -10℃時恒溫槽溫場均勻性測試上水平面數據Tab.5 Horizontal data in temperature field uniformity testing of constant temperature bath at -10℃ Ω

表6 -10℃時恒溫槽溫場均勻性測試下水平面數據Tab.6 Horizontal data under temperature field uniformity test of constant temperature bath at -10℃ Ω

圖15為固定鉑電阻和移動鉑電阻在不同檢測位置處的平均值,圖16為固定鉑電阻與移動鉑電阻檢測數值之間的相對誤差。從圖15、16可以看出,上下水平面檢測位置處的溫度平均變化相對穩定,固定鉑電阻與移動鉑電阻檢測數值之間的相對誤差最大僅為0.38%,表明恒溫槽產生的溫場具有良好的均勻性。經過整合及單位換算可得,恒溫槽工作溫度為-10℃時,工作區域中上水平面最大溫差為0.003 4℃,恒溫槽內筒工作區域下水平面最大溫差為0.002 0℃,恒溫槽內筒整體工作區域最大溫差為0.003 4℃。國家規程規范的技術要求為:水平溫場不大于0.01℃;垂直溫場不大于0.02℃。以上試驗數據均符合標準。

恒溫槽工作腔上層溫差比下層溫差大,原因為恒溫槽內筒的介質循環方式是自下而上,所以工作區域下層的介質混合比上層均勻,且換熱體積小,但是整體溫場均勻性并未改變,控溫精度沒有改變。

4 結論

(1)根據溫度傳感器檢定和校準需求,設計了一種用于檢定和校準農用溫度傳感器的高精度恒溫槽。優化內筒結構,攪拌腔和工作腔呈中心對稱設計,由上下連通結構連為一體;內筒采用上攪拌式結構,改進了整流結構,從而提高溫場分布的均勻性和穩定性。

(2)采用增量式PID算法進行系統的溫度控制,通過粒子群算法自整定PID系數,通過閉環負反饋PID結構實現恒溫槽溫度精確控制。依據北京市計量檢測科學研究院JJF 1030—2010《恒溫槽技術性能測試規范》開發了相關的溫度測量和檢驗軟件。

(3)該恒溫槽系統運行穩定,控制精度高,在-10℃時,恒溫槽工作腔中的上水平面最大溫差為0.003 4℃,下水平面最大溫差為0.002 0℃,恒溫槽內筒工作區最大溫差為0.003 4℃,其溫場穩定性為0.001 1℃/min,能夠滿足高精度溫度計量器具的檢定校準需求。