大孔徑“以孔代巷”高位定向裂隙帶抽采鉆孔瓦斯治理技術研究

何 健,郭孝星

(1.潞安化工集團有限公司 通風部,山西 長治 046204;2.潞安集團慈林山煤業有限公司 李村煤礦抽采科,山西 長子 046400)

采空區瓦斯涌出是造成工作面上隅角及回風流瓦斯超限的重要原因,為解決工作面回采期間采空區瓦斯涌出問題,潞安化工集團下屬煤礦探索了利用高抽巷抽采采空區瓦斯的技術,該方法具有抽采流量大、瓦斯治理效果較好的優點。然而,高抽巷抽采受巷道施工工程量大、費用高、施工周期長等因素影響,時常出現高抽巷無法按計劃掘進到位的情況,導致工作面無法按照正常銜接進行回采,影響礦井整體的抽掘采銜接,因此亟需尋找一種新的采空區瓦斯治理技術用以替代高抽巷抽采。

1 概 況

示范礦井位于山西省長治市長子縣境內,總體設計能力500萬t/a,分兩期建設,其中一期設計核準生產能力300萬t/a,井田面積32.233 3 km2。

礦井采用立井單水平開拓方式,井口地面標高+936.5 m,井底水平標高為+370 m,主采3號煤層,采煤方法為綜采一次采全高采煤法,礦井為混合式通風,中央風井服務一采區、三采區,堯神溝風井服務二采區。礦井絕對瓦斯涌出量174.71 m3/min,相對瓦斯涌出量18.20 m3/t,屬高瓦斯礦井。

2 定向高位鉆孔“以孔代巷”抽采技術原理

定向高位鉆孔“以孔代巷”抽采技術在原理上與高位裂隙長鉆孔抽采技術相同,即利用千米定向鉆機施工大直徑高位裂隙帶鉆孔取代高抽巷抽采綜采工作面采空區瓦斯。二者主要區別在于定向高位鉆孔“以孔代巷”抽采技術的鉆孔直徑更大,達200 mm以上,能夠提供更大的抽采流量,進而起到代替高抽巷的作用。

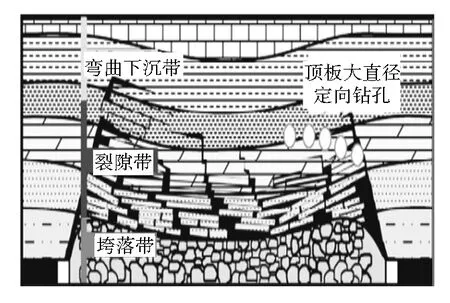

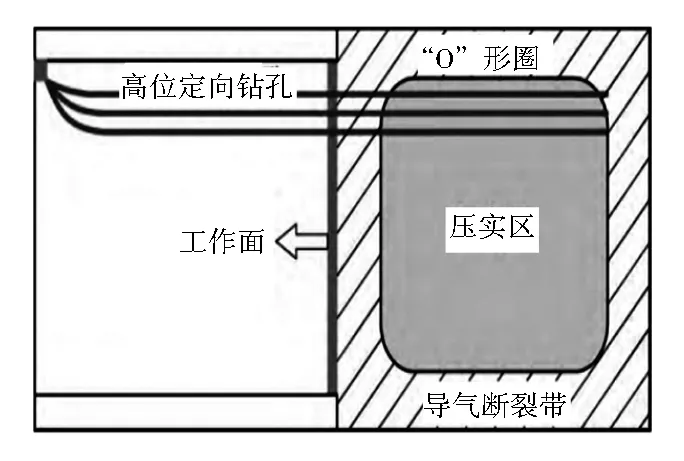

工作面回采后,受采動影響,頂板圍巖上部平衡狀態被打破,工作面頂板煤層上部受應力作用產生裂隙,繼而形成頂板裂隙帶。回采過程中,采空區圍巖及遺煤瓦斯大量解吸,在空氣浮力作用下沿裂隙帶所形成的瓦斯通道上升至裂隙帶上部離層,并大量集聚于采空區上覆層的“O”形圈內。將裂隙帶抽采孔布置在瓦斯濃度最高、積聚量最大的區域,利用抽采系統進行帶抽,以達到消除上隅角、采空區瓦斯積聚,避免上隅角、回風流瓦斯超限的目的。

圖1 采空區頂板三帶及定向高位鉆孔位置

圖2 采動裂隙“O”型圈

3 大直徑定向高位鉆孔 “以孔代巷”抽采技術試驗概況

為了試驗“以孔帶巷”高位定向裂隙帶鉆孔抽采情況,分別在示范礦井1302工作面采用120 mm孔徑高位裂隙帶鉆孔,1305工作面采用203 mm大直徑高位裂隙帶鉆孔,1303工作面采用高抽巷抽采方式進行對比分析。各鉆孔具體施工情況如下:

1) 1302工作面共設計鉆場2個,1號鉆場布置120 mm高位裂隙帶鉆孔8個,鉆孔米數438~453 m,2號鉆場布置120 mm高位裂隙帶鉆孔10個,鉆孔米數475~516 m;1302工作面高位裂隙帶鉆孔分別布置在3號煤層頂板以上12 m、15 m、20 m、24 m、27 m、30 m和32 m等7個層位。

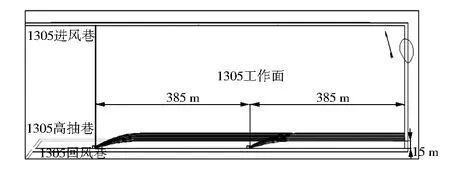

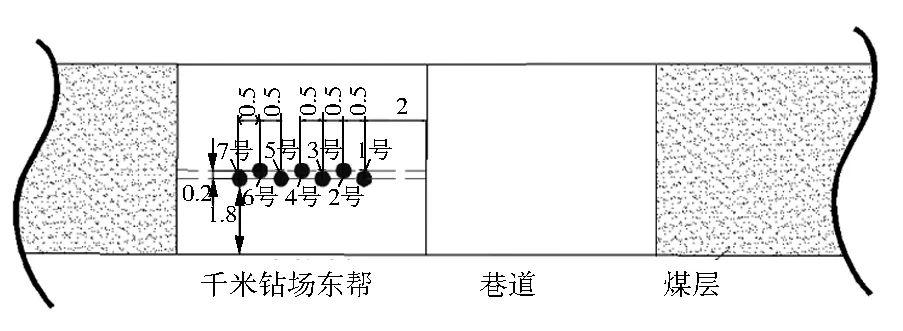

2) 1305工作面共設計鉆場2個,1號鉆場布置203 mm高位裂隙帶鉆孔7個,鉆孔米數468~558 m,2號鉆場布置203 mm高位裂隙帶鉆孔7個,鉆孔米數504~507 m;1305工作面1號鉆場鉆孔布置分別在3號煤層頂板以上12 m、15 m、20 m、24 m、27 m、30 m和32 m等7個層位,2號鉆場布置在3號煤層頂板以上10 m和20 m等2個層位,見圖3和圖4。

圖3 高位裂隙鉆孔設計示意

圖4 高位裂隙鉆孔開孔位置設計示意(m)

4 試驗效果分析

4.1 整體抽采效果分析

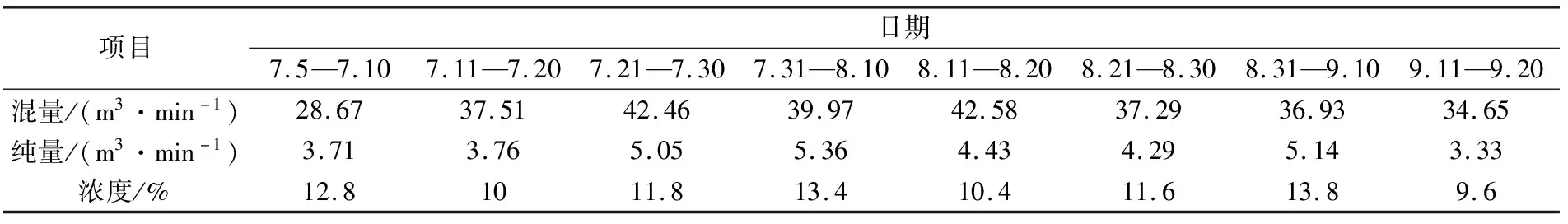

1) 120 mm高位裂隙帶鉆孔抽采情況。1302工作面1號千米鉆場帶抽期間,實測鉆場平均混合氣體流量37.51 m3/min,平均濃度11.8%,平均純瓦斯量4.38 m3/min。具體參數如表1所示。

表1 1302工作面1號千米鉆場瓦斯數據

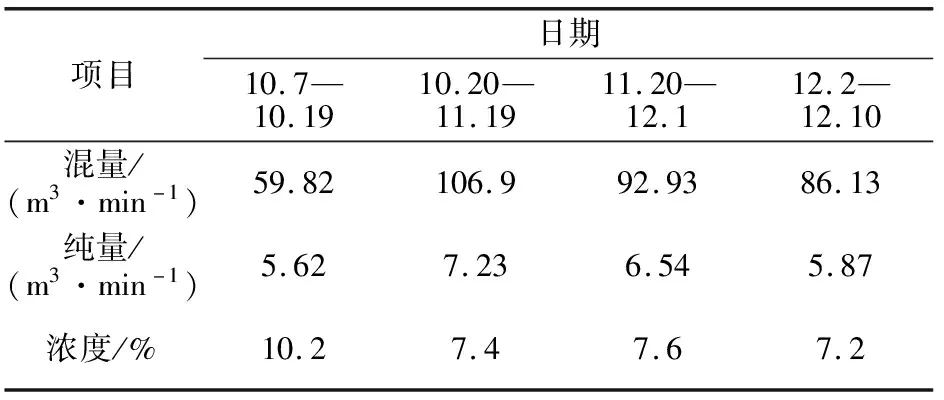

2) 203 mm定向高位裂隙帶鉆孔“以孔代巷”抽采情況。1305工作面2號千米鉆場帶抽期間,實測鉆場平均混合氣體流量96.7 m3/min,平均濃度7.4%,平均純瓦斯量7.31 m3/min。具體參數如表2所示。

表2 1305工作面2號千米鉆場瓦斯數據

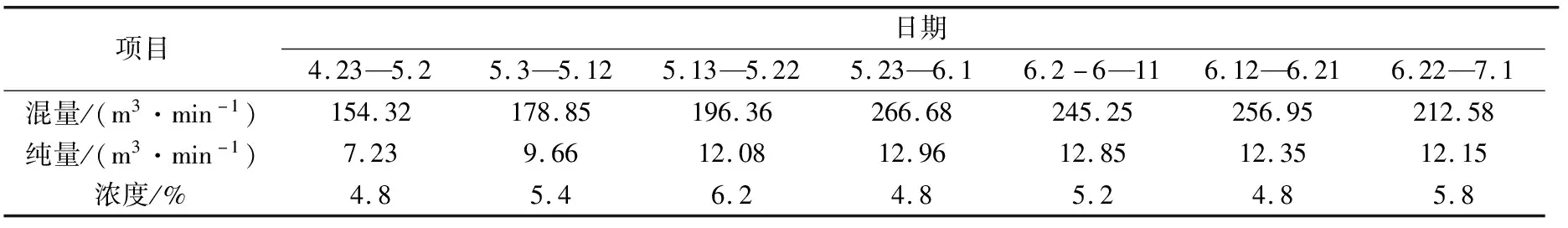

3) 高抽巷抽采情況。1303工作面高抽巷帶實測平均混合氣體流量225.8 m3/min,平均濃度5.6%,平均純瓦斯量11.54 m3/min。具體參數如表3所示。

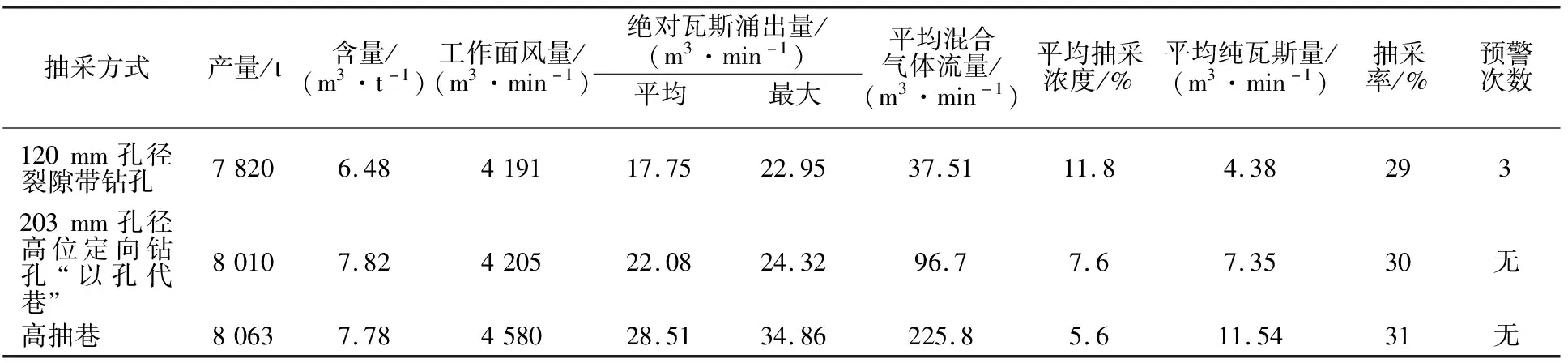

4) 抽采數據對比分析。如表3所示,1303高抽巷抽采混量是1302高位裂隙鉆孔(120 mm孔徑)的5.3倍,是1305高位裂隙孔(203 mm孔徑)的2.5倍,1303高抽巷抽采純量是1302高位裂隙鉆孔(120 mm)的2.6倍,是1305高位裂隙孔(203 mm孔徑)的1.77倍,原因是高抽巷抽采通道遠大于高位裂隙鉆孔。

表3 1303高抽巷瓦斯數據

綜上所述,以目前“以孔代巷”抽采參數來看,高抽巷抽采效果優于“以孔代巷”鉆孔,主要表現在高抽巷抽采混量大、抽采純量高。通過分析兩種抽采方式,最大差距主要在抽采混量上,抽采混量的大小主要取決于抽采斷面,因此要改善“以孔代巷”鉆孔的抽采效果,必須加大鉆孔孔徑。

4.2 單孔抽采效果分析

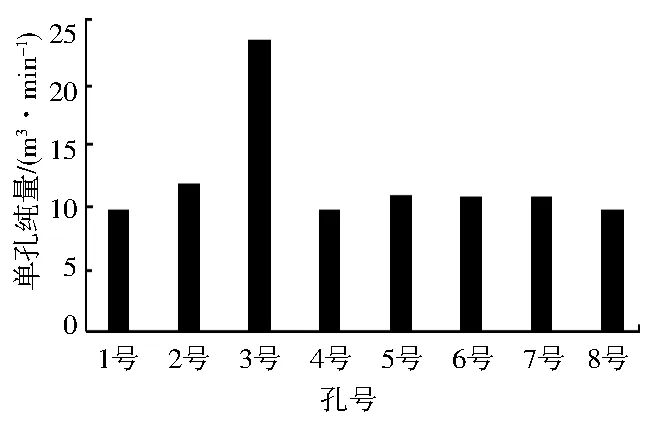

1302工作面1號千米鉆場鉆孔布置層位距3號煤層頂板12~32 m,帶抽期間實測鉆場平均混合氣體流量37.51 m3/min,平均濃度11.8%,累積抽采純量481 680 m3,平均純瓦斯量4.38 m3/min。

1) 單孔抽采純量分析。如圖5所示,通過對比工作面回采期間實測單孔抽采純量,3號鉆孔抽采純量占鉆場純量的24%,抽采純量是其他層位鉆孔的2倍以上。

圖5 單孔抽采純量對比

2) 單孔抽采混量分析。如圖6所示,通過對比工作面回采期間實測單孔抽采混量,3號鉆孔抽采混量占鉆場混量的18%,抽采混量是其他層位鉆孔平均值的1.5倍以上。

圖6 單孔抽采混量對比

因此,通過對比工作面回采期間實測單孔抽采純量、混量,發現高位裂隙鉆孔在3號煤層頂板15 m層位、水平層位16 m的位置抽采效果最好,故將高位裂隙孔設置在3號煤層頂板15 m層位、水平層位16 m的位置更適宜試驗。

4.3 瓦斯治理效果分析

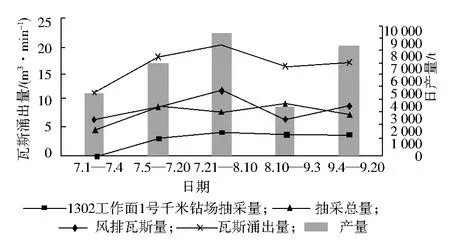

1) 120 mm鉆孔瓦斯治理效果分析。為便于數據統計,將1302工作面裂隙帶鉆孔的抽采數據按照時間段,結合日產量劃分為5個階段進行了統計,具體抽采情況如圖7所示。

圖7 1302工作面回采期間瓦斯數據示意

由以上數據可知,利用120 mm鉆孔治理采空區瓦斯期間,工作面平均日產量可達7 820 t,上隅角最高濃度1.2%,回風流最高濃度0.76%,上隅角瓦斯濃度偶有瓦斯預警現象,但未有超限現象。

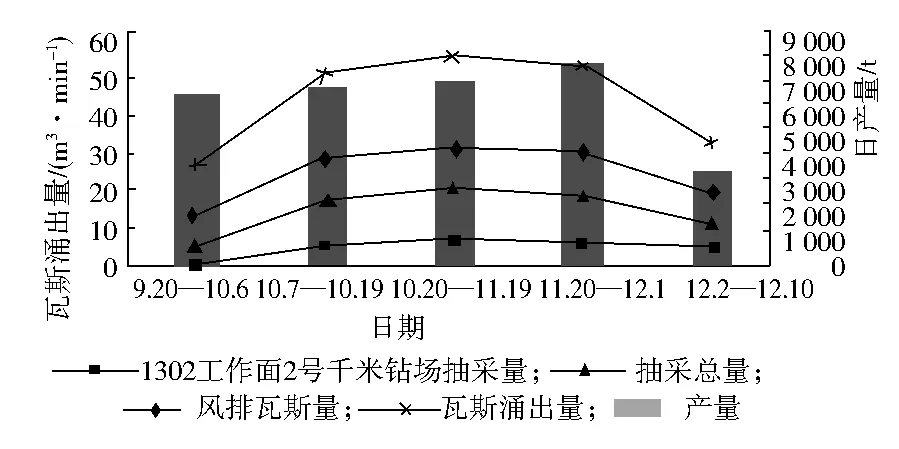

2) 203 mm鉆孔瓦斯治理效果分析。便于數據統計將1305工作面裂隙帶孔抽采按照時間段結合日產量劃分為4個階段進行了統計,具體抽采情況如圖8所示。

圖8 1305工作面回采期間瓦斯數據示意

由以上數據可知,利用“以孔代巷”治理采空區瓦斯期間,工作面平均日產量可達8 010 t,上隅角最高濃度0.77%,回風流最高濃度0.62%,工作面未出現瓦斯預警超限現象。

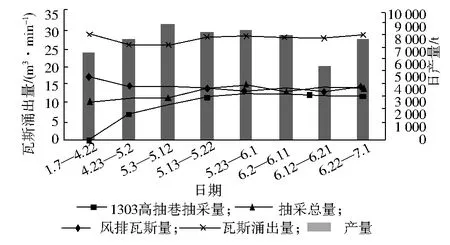

3) 高抽巷瓦斯治理效果。為便于數據統計,將1303工作面高抽巷抽采按照時間段,結合日產量劃分為7個階段進行了統計,具體抽采情況見圖9。

圖9 1303工作面回采期間瓦斯數據示意

由以上數據可知,利用高抽巷治理采空區瓦斯期間,工作面平均日產量可達8 063 t,上隅角最高濃度0.78%,回風流最高濃度0.68%,工作面未出現瓦斯預警超限現象。

4) 瓦斯治理效果對比。通過以上分析可知,上述三種技術在目前的生產強度下,采用120 mm孔徑裂隙帶鉆孔的工作面出現3次上隅角瓦斯超限情況,而采用203 mm孔徑高位定向鉆孔及高抽巷抽采的工作面均未出現預警超限現象。通過以下幾個方面對上述技術進行了對比,具體參數見表4。

通過表4可知:

表4 三種抽采方式下工作面回采期間瓦斯數據

1) 在目前生產條件下(約日均產量8 000 t),采用203 mm孔徑高位定向鉆孔“以孔代巷”及高抽巷技術均能滿足工作面回采需要,生產期間工作面上隅角瓦斯和回風流瓦斯較為接近,且不存在工作面瓦斯濃度預警超限情況。

2) 相比于120 mm鉆孔,203 mm大孔徑“以孔代巷”鉆孔抽采流量較大,其中抽采混量是120 mm鉆孔的2.6倍,抽采純流量是120 mm鉆孔的1.7倍。

3) 在工作面瓦斯含量接近的情況下,203 mm孔徑高位定向鉆孔“以孔代巷”技術的抽采流量雖然整體低于高抽巷抽采技術,但“以孔帶巷”大孔徑高位定向鉆孔相比于高抽巷瓦斯治理技術具有施工成本低、工程量小、施工時間短等優點。

4) 在實際生產過程中施工203 mm孔徑高位定向鉆孔“以孔代巷”工作面瓦斯涌出量低于施工高抽巷工作面,且上隅角瓦斯和回風流瓦斯濃度均未出現預警和超限的情況,說明可以利用203 mm孔徑高位定向鉆孔抽采代替高抽巷抽采,進而實現“以孔代巷”。

5 結 語

1) 根據現場試驗確定,高位裂隙鉆孔“以孔代巷”技術的布置層位應在3號煤層頂板15 m、水平層位距回風巷16 m的位置,為方便施工可以在15×16層位進行巖孔群的打設,替代高抽巷。

2) 就目前“以孔代巷”鉆孔參數來看,高抽巷的瓦斯治理效果要優于高位裂隙鉆孔的瓦斯治理效果,但其施工成本高、工程量大、施工時間長,根據目前實驗結果應該優先選用“以孔代巷”治理工作面瓦斯。

3) 120 mm孔徑高位裂隙帶定向鉆孔在1302工作面,由于孔徑較小,相對混量偏小,偶有上隅角瓦斯濃度預警的情況;而203 mm孔徑高位定向鉆孔由于孔徑較大,混量也相對較大,在回采期間未出現預警超限現象,抽采混量是120 mm鉆孔的1.77倍,抽采純流量是是120 mm鉆孔的1.3倍。在工作面產量相近、涌出量相近的情況下,上隅角濃度同比降低約0.5%,因此203 mm孔徑“以孔待巷”抽采效果更好,下一步將持續觀察203 mm孔徑“以孔待巷”抽采效果,得出更詳細、更精確的數據,以計算203 mm孔徑“以孔待巷”最大抽采能力。