智能化在鍛模堆焊中的應用

文/丁旭輝,王悅凱,李治國,楊孝享·一拖(洛陽)鑄鍛有限公司

鍛造工藝受作業方式及設備特點等影響,模具易失效、磨損大、成本高,為降低模具成本,近年來鍛模堆焊技術在模具制造中得到廣泛應用。傳統鍛模堆焊工藝為人工注滿堆焊法,具有作業環境惡劣、勞動強度大、焊接缺陷不受控、加工余量大、焊材浪費多等缺點,隨著鍛造工藝技術的不斷進步,智能化技術在鍛模堆焊降本中越來越發揮重要作用。本文通過對傳統鍛模堆焊工藝介紹及分析,闡述了近年來三維掃描儀、機器人、自動加熱等智能化裝置在鍛模堆焊中的應用,說明了智能化鍛模堆焊技術具有自動化程度高、勞動強度低、缺陷少、節材、高效、提高壽命等特點,已成為未來鍛模堆焊發展的必然趨勢。

傳統注滿堆焊工藝及劣勢分析

工藝過程

⑴焊前準備。

需要堆焊的模具要清理干凈模具型腔的油污、氧化皮等雜物,仔細觀察模具型腔、鎖扣、燕尾的情況,用粉筆標記裂紋位置,清理完成后用碳弧氣刨清除模具疲勞層,清除疲勞層深度8 ~10mm,有裂紋的地方刨到無裂紋為止,氣刨時注意不要留深溝窄槽,氣刨完成后要對模具型腔進行打磨,打磨到型腔各部位圓滑無尖角倒鉤為止,用肉眼對模具型腔進行檢查,若無裂紋孔洞可進行著色探傷,待探傷液完全滲透后,再次檢查型腔,發現裂紋立即進行清理。

⑵焊前預熱。

模具氣刨清理探傷完成后入爐預熱,預熱采用隨爐升溫到450℃保溫10h 的方法進行。

⑶模具堆焊。

模具預熱完成后出爐用保溫棉包裹,進行堆焊作業,焊機電壓調整到36V、電流調整到600A,送絲速度4(ipm×100),堆焊從模具型腔最深處開始逐漸向上,逐層堆焊,每焊一層用風鎬敲擊以便清除焊渣,消除應力,堆焊過程中要時刻關注模具溫度情況,模具溫度低于300℃要停止堆焊并重新入爐預熱,堆焊過程中焊縫收尾時逐漸斷弧,避免弧抗裂紋產生,堆焊至模具邊緣時,注意降低焊接速度,調整焊槍角度,避免出現咬邊,如出現咬邊或裂紋,必須進行打磨焊補后才能繼續作業,焊接時焊機或其他設備出現異常要立即停止焊接,查明原因,排除故障后才可繼續焊接。

⑷焊后回火。

為充分消除焊接應力,使模具硬度符合使用要求,堆焊后的模具要進行兩次回火,完成后隨爐緩冷至室溫出爐。

⑸硬度檢查。

模具溫度降低到室溫后進行硬度檢查,用砂輪打磨光滑要檢查的位置,用錘擊式硬度計檢查,符合要求后安排后續加工,不符合重新回火。

劣勢分析

⑴工作環境惡劣。

⑵工人勞動強度大。

⑶焊接質量不穩定。

⑷焊材浪費多。

⑸加工成本高。

智能化堆焊工藝關鍵組件

全自動模具堆焊機器人使用3D 打印增材原理,具有自動化程度高、勞動強度低、節約焊材、節約加工時間等優點;主要由機器人系統(圖1)、焊接系統、編程軟件、三維掃描系統、封閉式焊接圍欄(圖2)、光電保護裝置和加熱平臺等幾部分組成。

圖1 機器人系統

圖2 封閉式焊接圍欄

智能化堆焊工藝過程

⑴焊前準備。

需要堆焊的模具清理干凈型腔的油污、氧化皮等雜物,仔細觀察模具基體、鎖扣、燕尾是否有裂紋,用碳弧氣刨清除模具型腔疲勞層,型腔平均擴大10 ~15mm(下部10mm,上部15mm,留有斜度),無直角、尖角,圓弧自然過渡。著色探傷,裂紋清除干凈,打磨見金屬光澤,如圖3、圖4 所示。

圖3 需修復的模具

圖4 氣刨后的模具

⑵模具預熱。

模具氣刨清理探傷完成后入爐預熱,預熱采用隨爐升溫到450℃,保溫時間按照模塊厚度(mm)進行,要求1h/30mm。

⑶三維掃描、編程。

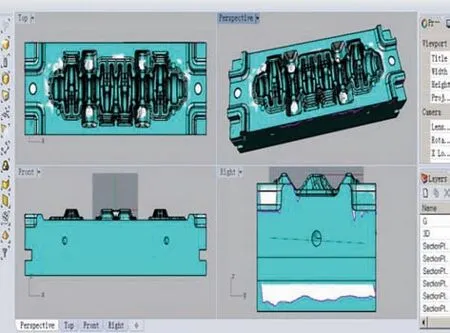

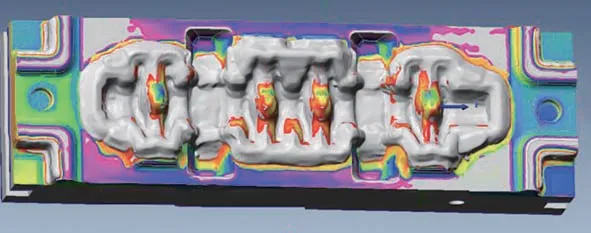

氣刨后的模具掃描取三維圖(圖5),使用專用編程軟件(圖6),把掃描氣刨后的三維圖和模具的造型圖進行重合比對(圖7),輸入焊接參數,留出加工余量,自動生成焊接程序。

圖5 三維掃描

圖6 編程

圖7 程序模擬校對

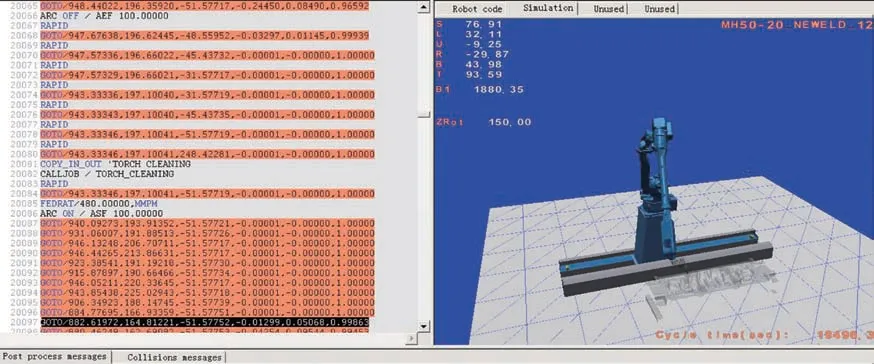

⑷機器人仿形焊接。

預熱后的模具放到加熱平臺上,把焊接程序輸入給機器人,機器人自動仿形焊接,保證模具溫度在300℃以上,如圖8、圖9 所示。

圖8 焊接中

⑸焊后回火。

為充分消除焊接應力,使模具硬度符合使用要求,堆焊后的模具要進行兩次回火,完成后隨爐緩冷至室溫出爐。

⑹焊接后模具硬度檢測、尺寸檢測。

機器人仿形焊接后的模具進行三維掃描,掃描后的三維圖和模具造型圖進行重合比對,如圖10 所示,看是否有足夠的加工余量,缺焊的部位進行補焊。

⑺模具加工:檢測硬度和尺寸都合格的模具進行機加工(圖11),加工余量在5mm 左右。

智能化堆焊工藝優勢分析

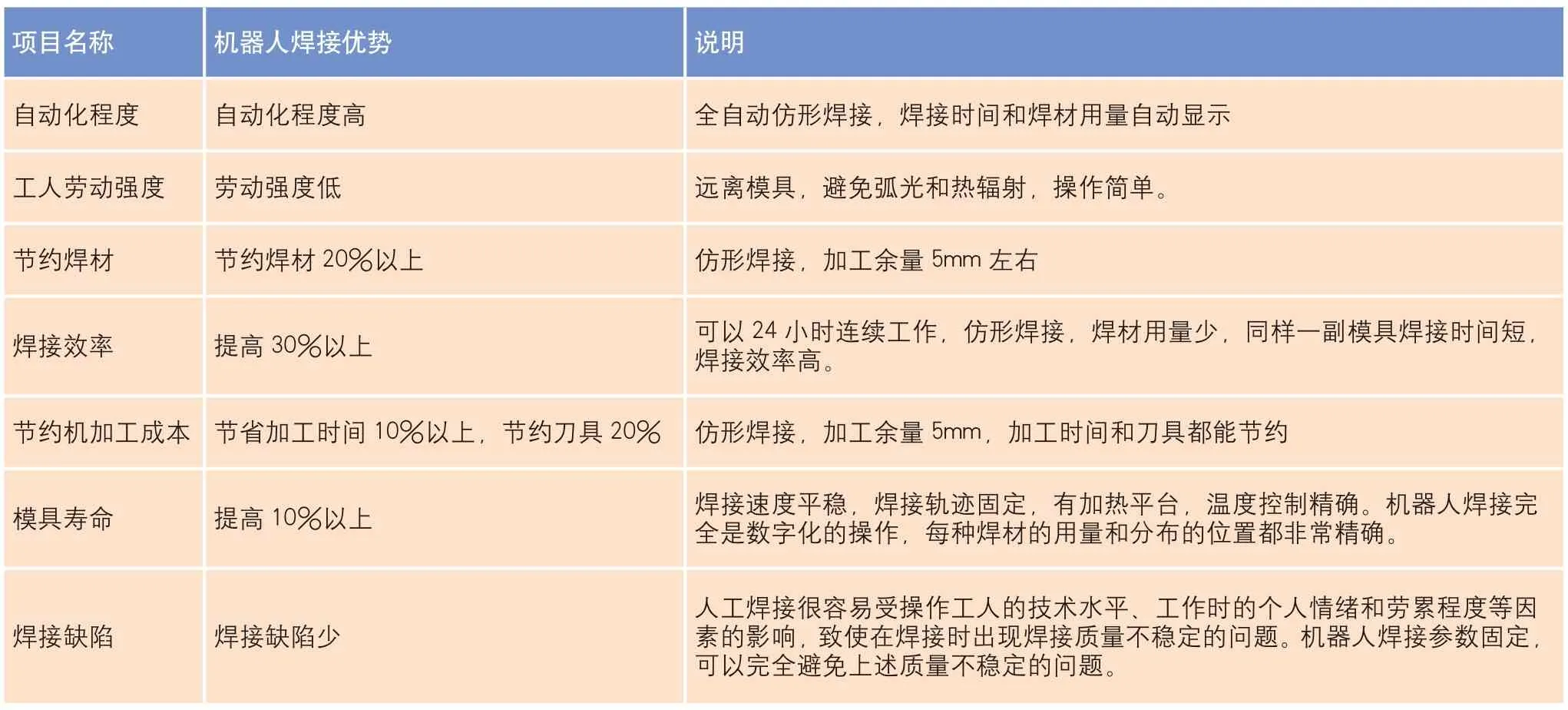

機器人焊接優勢詳見表1。

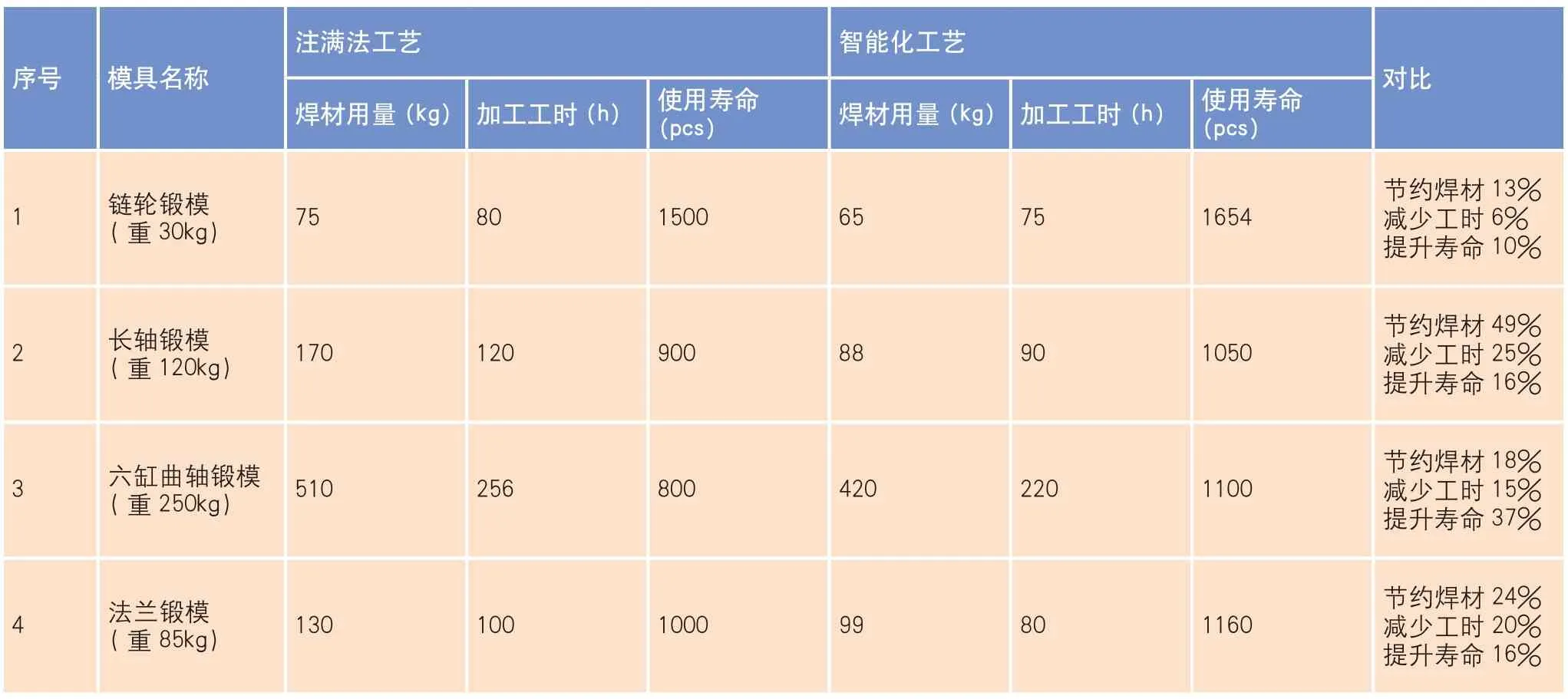

根據實際焊接模具情況,傳統注滿堆焊工藝和智能化工藝焊接數據比較詳見表2。

圖9 焊接后

圖10 焊接后模具尺寸檢測

圖11 機加工后模具

表1 機器人焊接優勢

表2 傳統工藝和智能化工藝焊接數據比較

結束語

從實際使用效果可以看出,隨著科技進步,智能化技術在模具堆焊中的應用,與傳統工藝比較在勞動強度、焊接穩定性、材料利用率、工作效率、模具壽命等方面有明顯優勢,適合當今工業高質量、低成本發展要求,是當今鍛模堆焊發展的必然趨勢。