TC6 鈦合金錘上自由鍛件心部清晰晶形成原因及解決方法

文/李彩鳳·江西景航鍛鑄有限公司

TC6 合金是一種綜合性能良好的馬氏體型(α+β)兩相鈦合金,其名義成分為Ti-6Al-2.5Mo-1.5Cr-0.5Fe-0.3Si。該合金的使用狀態一般為退火狀態,也可進行適當的強化熱處理。TC6合金具有較高的室溫強度,比TC4 合金高85MPa,而且在450℃以下具有良好的熱強性。TC6 合金還具有較好的熱加工工藝性能,塑性較高但變形抗力較大,主要用于制造航空發動機或船用燃氣輪機低壓或高壓壓氣機葉片、接頭及緊固件。

鈦合金對變形的均勻程度比較敏感,而鈦合金導熱性差、變形抗力大且對溫度敏感等特性均能降低變形的均勻程度,從而導致鈦合金產生過熱、局部粗晶、亮帶等鍛造缺陷。本文要討論的TC6 鈦合金自由鍛心部清晰晶屬于局部粗晶范疇。

心部清晰晶的產品統計及表現形態

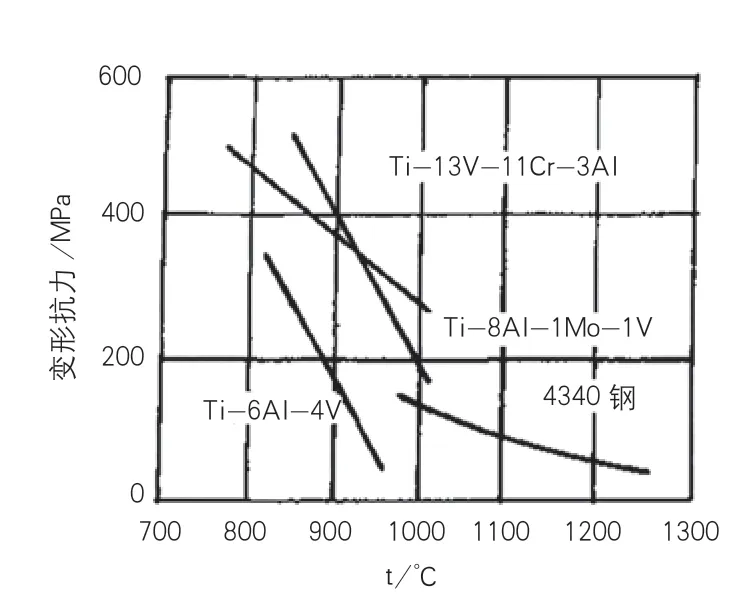

產品統計及規律

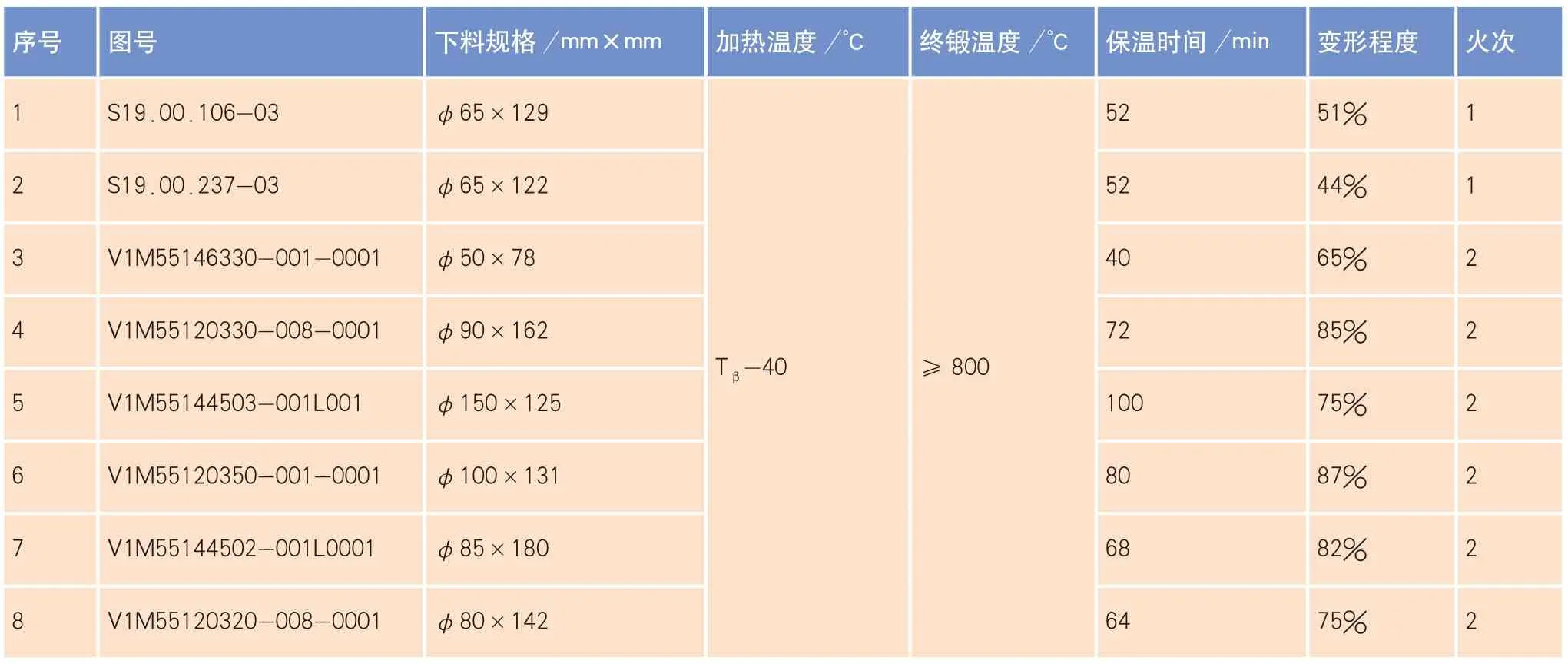

表1 為TC6 鈦合金心部清晰晶產品統計,心部清晰晶出現較多的TC6 鈦合金鍛件有8 個,除一個為3t 自由鍛錘生產外,其余均是750kg 自由鍛錘生產,其中多個鍛件均返修多次。

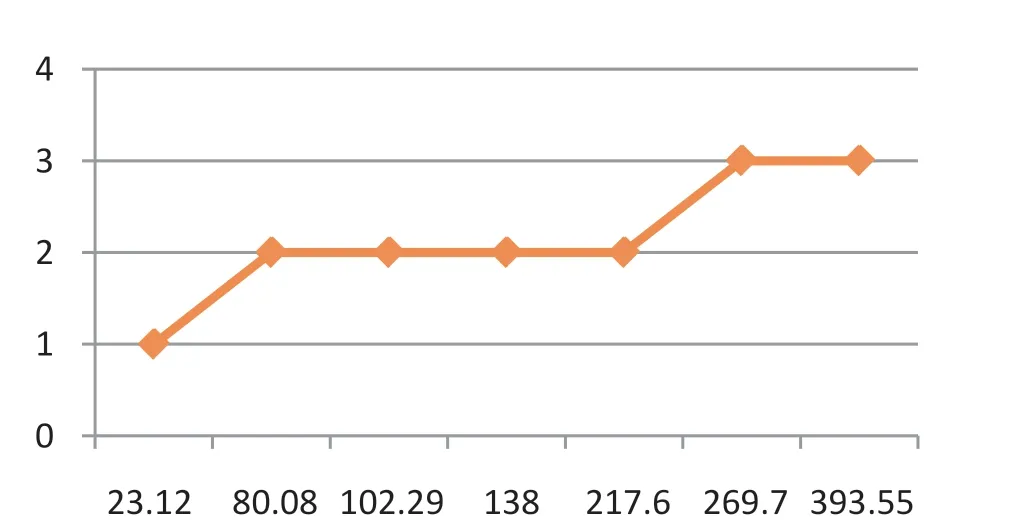

由表1 可得,返修次數>1 的產品中,重量超過2kg 的有四件,占比66.7%;厚度超過40mm 的有五件,占比83.3%。返修次數與鍛件重量和厚度呈正相關趨勢。將鍛件重量和厚度的乘積計作A,繪制出A 與返修次數的關系曲線,隨著鍛件重量和厚度的增加,鍛件的返修次數呈上升趨勢,如圖1 所示(第5項由于設備不一致,不納入對比分析)。

圖1 鍛件重量和厚度的乘積A 與返修次數的關系

心部清晰晶表現形態

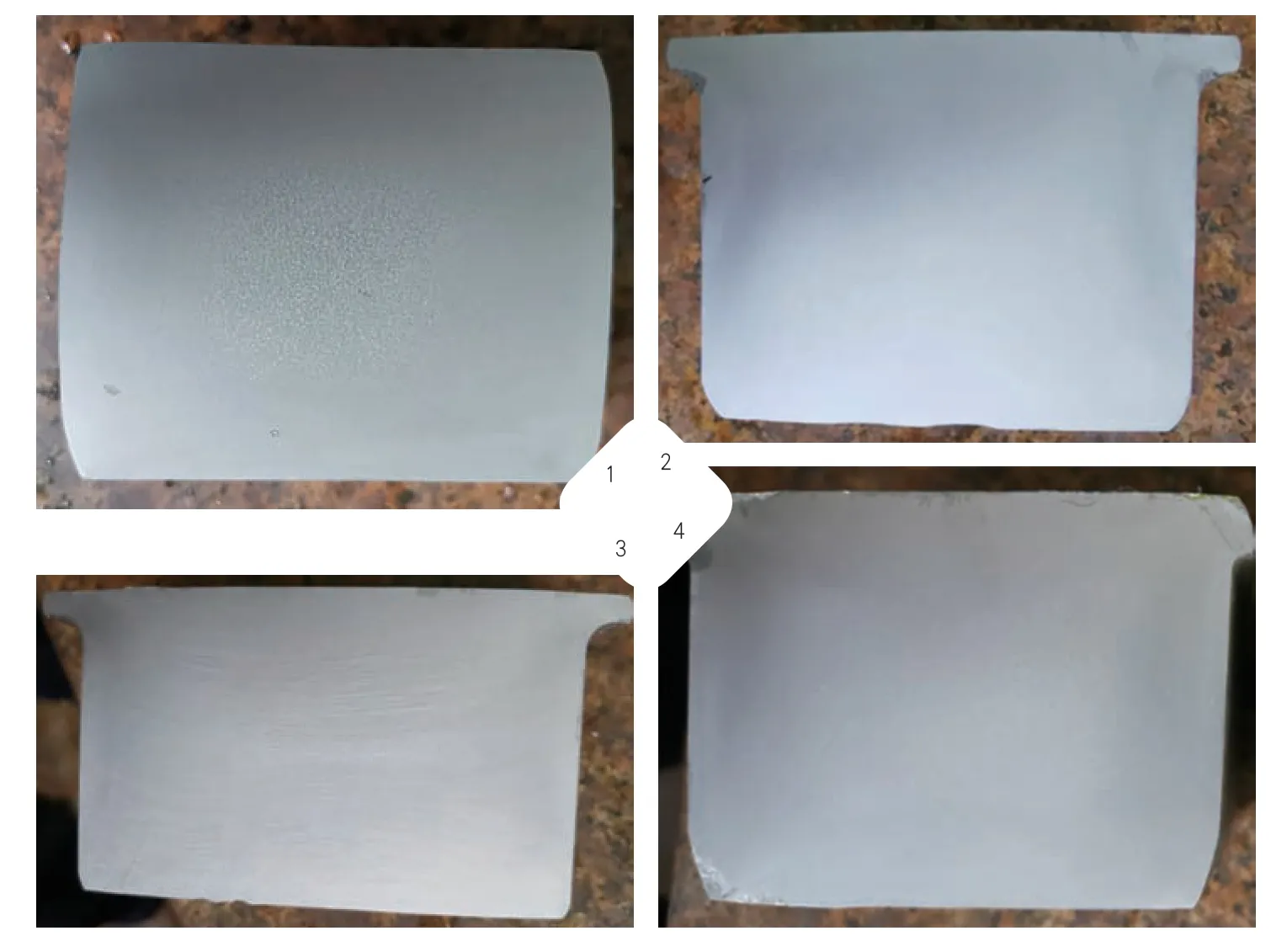

TC6 鈦合金錘上自由鍛件心部清晰晶表現形態如圖2 所示,鍛件表層20mm 厚度以內為模糊晶組織,無肉眼可見的晶粒,是正常的TC6 鈦合金低倍組織;而心部則出現肉眼可見的清晰晶粒,晶粒較為細小,平均直徑<1mm,與過熱低倍組織存在明顯差異。鈦合金過熱低倍組織呈現整個斷面的晶粒異常粗大,平均直徑>1mm,個別大的晶粒直徑甚至超過3mm,典型過熱組織如圖3 所示。

表1 TC6 鈦合金心部清晰晶產品統計

圖2 TC6 鈦合金心部清晰晶的典型組織

原工藝參數統計

心部清晰晶的形成原因分析

變形溫度對清晰晶形成的影響

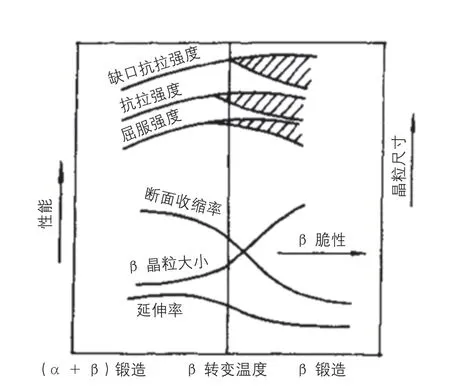

隨著變形溫度的升高,鈦合金變形抗力降低,塑性增加,利于鍛造,但變形溫度接近或超過β 相變點,鈦合金晶粒急劇長大,形成網籃甚至魏氏組織,從而形成肉眼可見的清晰晶。對于TC6 鈦合金,其正常的組織應為低倍模糊晶,高倍雙態組織,網籃和魏氏組織均為不合格的過熱組織。變形溫度對晶粒大小的影響如圖4 所示。

圖3 鈦合金過熱典型組織

表2 8 個產品的原工藝參數

圖4 變形溫度對晶粒大小的影響

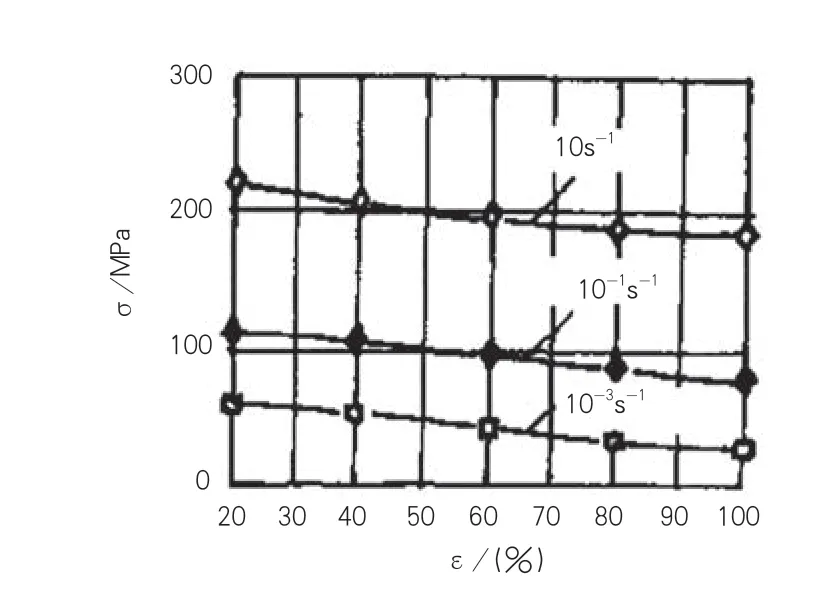

鈦合金的變形抗力對變形溫度非常敏感,溫度降低100℃,變形抗力增加接近一倍。所以,隨著變形溫度的降低,急劇增大的變形抗力非常不利于鍛造,易導致鍛件心部少變形甚至無變形,相當于在原材料的組織形態上空燒一火次,從而導致晶粒長大,形成清晰晶。變形溫度對變形抗力的影響如圖5 所示。

變形程度對清晰晶形成的影響

圖5 變形溫度對變形抗力的影響

金屬內部晶粒受力發生變形,晶格發生畸變,儲存的畸變能升高,在再結晶溫度以上,畸變能得以釋放,金屬內部晶粒重新形核長大的過程稱為再結晶。所以,再結晶的兩個必要條件是變形和溫度。只有參與變形的晶粒能夠發生再結晶從而細化晶粒;未參與變形的晶粒在原始晶粒大小的基礎上繼續長大。TC6鈦合金屬于金屬材料,自然符合該規律,變形程度過小將產生清晰晶。

應變速率對清晰晶形成的影響

鈦合金變形抗力對應變速率非常敏感。當應變速率由10s-1減小到10-3s-1時,變形抗力最多可降低至原來的1/10。例如TC4 材料在900℃、50%變形及10s-1下的變形抗力為205MPa;而在10-3s-1下,變形抗力降低至50MPa,僅為原來的1/4。應變速率對鈦合金變形抗力的影響如圖6 所示。所以,應變速率的增大不利于鈦合金的鍛造,而且會增加鍛造力。

圖6 應變速率對鈦合金變形抗力的影響

應變速率的增大還會極大地增加變形熱的產生,鈦合金導熱性又差,從而造成溫度不均勻,繼而引起變形不均勻或使局部溫度升高超出始鍛溫度,從而導致鈦合金清晰晶的產生。

設備噸位對清晰晶形成的影響

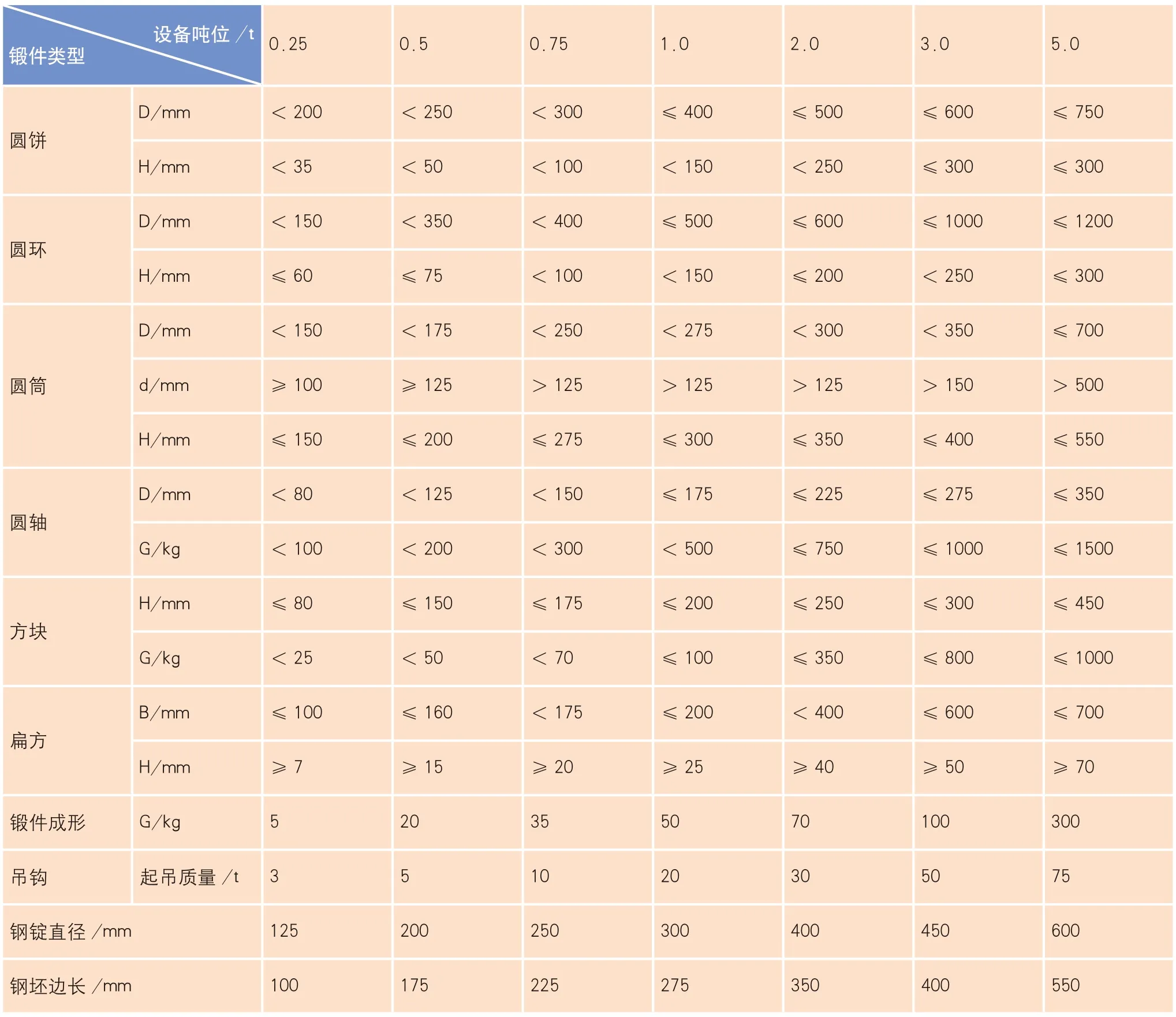

設備噸位過小所形成的打擊力不足以完全克服鈦合金材料的變形抗力,設備力量就傳遞不到鍛件心部,從而使得鈦合金心部變形程度過小而產生清晰晶。以普通結構鋼為例,自由鍛錘的最大鍛造能力如表3 所示。

根據表3,750kg 自由鍛錘最大鍛造能力為結構鋼35kg。首先,鈦合金密度僅為鋼的一半左右;其次,鈦合金本身的變形抗力約為鋼的兩倍;最后,由于鈦合金的變形抗力對變形溫度和應變速率敏感,鍛造過程中的溫降和錘的快應變速率將使鈦合金的變形抗力變為原來的兩倍。經計算,750kg 自由鍛錘最大的鈦合金鍛造能力約為4.375kg。

該類清晰晶原因分析

根據原工藝統計,表2 中8 個產品的始鍛溫度、終鍛溫度及保溫時間均符合JHJS0306-2019《鍛造工藝設計規范》,每火次變形程度均在30%~60%之間,同樣符合JHJS0306-2019《鍛造工藝設計規范》。所以,原工藝除設備選型外,其余參數較為合理。

根據清晰晶的晶粒大小(<1mm)可排除變形溫度過高引起的過熱組織和應變速率過大引起的局部溫升兩個因素。又根據以上分析可得,變形溫度過低引起TC6 鈦合金心部變形程度過小是該類清晰晶形成的原因之一。

根據表1,重量超過4.375kg 的鍛件有3 個,且均為返修次數較多的項目。根據圖1,返修次數隨重量與厚度乘積的增大而增加。又根據以上分析可得,設備噸位不足,力量無法傳遞至TC6 鍛件心部,心部變形程度過小是該類清晰晶形成的原因之二。

采取的對策

由于自由鍛錘為沖擊類設備,石棉容易破碎打飛,鈦合金無法使用石棉軟包套進行鍛造,從而無法減緩鈦合金鍛造時的溫降。所以只能通過加快鍛造節奏,減少鍛造時間來減少溫降。根據實際經驗得知,自由鍛造中最耗費時間的是整形測尺寸環節。只要能快速的達到預期尺寸,減少整形測尺寸的時間,就可大大縮短鍛造總時間。

胎模的采用將達到預期效果。由于鍛件尺寸均為胎模保證,不需要刻意注意,省下整形測尺寸的時間,從而大大降低了鍛造總時間而達到減緩鈦合金鍛造溫降的目的。另外,胎模的成形為三向壓應力成形,能夠盡可能多的迫使設備力量傳遞至鍛件心部,從而加大鈦合金鍛件心部的變形程度,特別是鈦合金的重量在自由鍛錘的鍛造能力極限附近效果非常顯著。

但當鈦合金的重量超出自由鍛錘的鍛造能力極限較多時,胎模也無法保證鈦合金心部的變形程度,更換更大的鍛造設備就是唯一的辦法。根據公司的設備情況,可更換3t 自由鍛錘鍛造4.375kg 以上的TC6鈦合金鍛件。

工藝試驗設計與驗證

工藝試驗設計

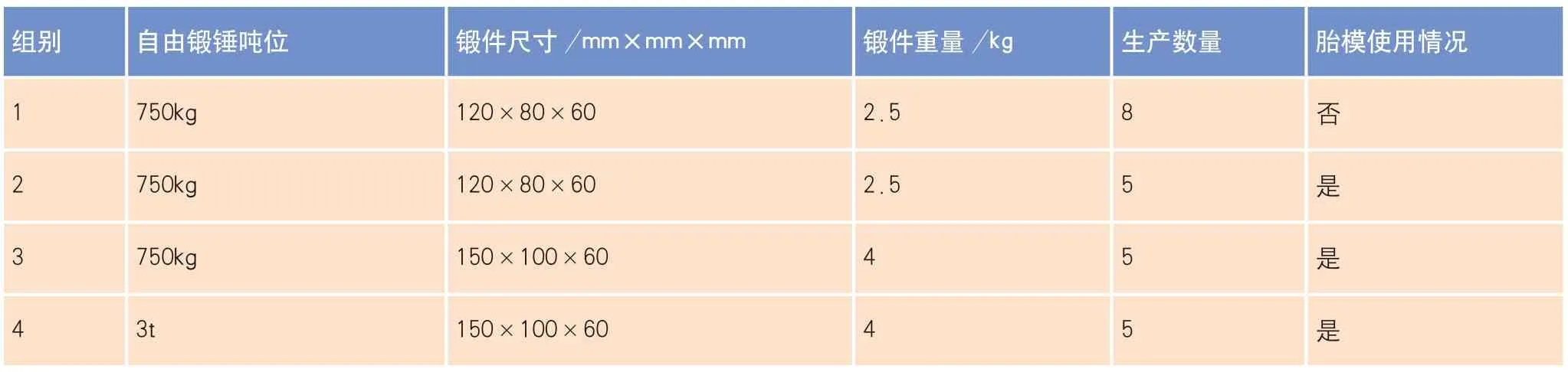

根據控制單一變量原則,本次共設計4 組工藝試驗,原主導工藝參數保持不變且一致的條件下,改變其中單個因素,以探究某一因素的影響,具體方案見表4。

表3 自由鍛錘的最大鍛造能力

工藝試驗結果

所有生產的鍛件全部檢測低倍組織,結果如圖7所示。

第一組和第二組試驗對比可得,胎模的作用較好,效果明顯,符合預期分析;第二組和第三組試驗對比

可得,當鍛件重量超過設備最大鍛造能力范圍,胎模的作用也有限,無法獲得良好的組織;第三組和第四組試驗對比可得,當鍛件重量超過設備最大鍛造能力范圍,胎模效果受限時,更換更大噸位的設備確實是切實有效的方法。

結束語

綜上,可得出的結論如下:

表4 工藝試驗設計方案

圖7 工藝試驗低倍組織

⑴變形溫度過低和設備噸位不足導致錘上TC6自由鍛件心部變形程度過小是該類清晰晶形成的主要原因。

⑵錘上TC6 自由鍛件可通過使用胎模簡化鍛造工步,節約鍛造時間,減少鍛件溫降,從而避免心部清晰晶的形成;特別是鍛件重量在設備極限附近時,胎模作用明顯,效果顯著。

⑶當鍛件重量超過設備最大鍛造能力范圍,設備噸位嚴重不足時,使用胎模并不能改善TC6 鈦合金自由鍛件的心部組織,效果有限,此時,更換更大噸位的設備是切實有效的方法。

⑷根據以上試驗結果,750kg 自由鍛錘鍛造TC6鈦合金的最大重量在3kg 左右,且不超過4kg,小于理論計算值的4.375kg。由此可見,之前的理論計算值偏保守,TC6 鈦合金的實際變形抗力是普通結構鋼的4 倍以上。