金屬導體新材料先進制造的創新發展

黃崇祺

(上海電纜研究所上海 200093)

隨著人類文明向現代化、電氣化、自動化、信息化和網絡化方向的邁進,許多應用領域要求所用材料需同時具備高的導電性和高的強度。如,為生產高脈沖磁場,所需材料不僅要求具有低電阻率和低熱效應,還需要具有足夠的強度以降低熱效應,同時要求其強度大于1 GPa,電導率大于34.8 mS/m[1]。2017 年,我國銅、鋁導體的總用量分別為670 萬t和190 萬t,其中電工用銅導體的總用量約占國際相應總量的1/3,占我國總用銅量的60%以上;電線電纜行業的銷售總產值已達1.42 萬億元。在大機械行業中,除汽車行業外,銅導體總用量排第二。近年來,國內外有關金屬導體先進制造的新材料、新工藝、新技術、新設備和新產品不斷出現[2-3]。

金屬導體材料主要包括銅和銅合金導體,鋁及鋁合金導體,金屬與金屬、金屬與非金屬復合導體,特種導體。其中,銅和銅合金導體中主要有銅銀合金線和“Czochralski”單晶銅;鋁和鋁合金導體主要有膜包和組合膜包換位矩形鋁絞線、鋁和鋁合金電纜[4-5]、Al-Mg-Si 合金線[6-8];金屬與金屬、金屬與非金屬復合導體主要包括改良型復合芯碳纖維導線、鋁錳合金包鋼線。文獻[9]對Cu-Ag 合金線,Al-Mg-Si 合金線以及特種導體進行了詳細的介紹,本文在此基礎上對其他高性能導體接觸線研究現狀進行綜述。

1 銅和銅合金導體

1.1 我國銅和銅合金導體發展現狀

在國家科技部電子材料專項經費的支持下,電工用銅合金正在向電子用銅合金材料的方向發展。我國秉持“獨立自主,自力更生”的精神,對銅和銅合金的課題已發起攻關,并已取得階段性的成果,相信在不久的將來定能跟上我國電子工業迅猛發展的需要[10]。

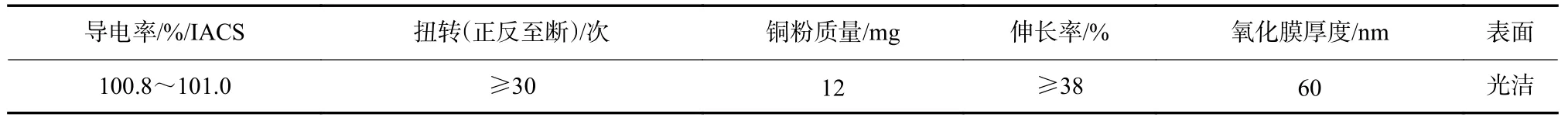

在國家科技部的支持下,廢雜銅火法精煉(fire refining process of scrap copper, FRHC)制 桿 已 于2014 年通過科技部驗收,當即成為科技部重點推廣項目[11]。該FRHC 桿可用于電力電纜、裝備線纜、漆包線和裸銅線等生產。目前,“FRHC 桿”已成為產品標準中的專用術語,先后納入歐標、中國YS/T793—2012 行標、美國材料與試驗協會起草的美標中。FRHC 直接制桿工藝及裝備技術和產品質量已達到國際先進水平行列。FRHC 桿的性能如表1 所示。綠色環保要求亦已達到國家標準要求。

我國自主創新開發了超細晶強化銅鎂合金接觸線。該接觸線可在350~410 km/h 下運行[12],與國際同類先進產品相比,抗拉強度提高了10%,導電率提高了5 %IACS,韌性提高了25%,接觸網能耗降低了5%,同類產品的采購成本降低了22%,價格也比國外的低了30%以上。該產品的制造工藝屬國際首創。

表1 FRHC 桿的性能Tab.1 Performance of FRHC bar

Cu-Ag 合金線是架空輸電線路用高強高導的導線,可有效地增加導線的載流量,工作溫度可達150 ℃,與使用其他高溫導線(鋁鋯耐熱鋁合金導線)的方案相比,傳輸能量損耗最大可降低40%。

“Czochralski”單晶銅制造法有別于日本開發的“Ohno”連鑄法,采用該法制造的單晶銅的導電率高達105.6 %IACS,在視頻/音頻電纜上應用,可改善信號的傳遞效果[13]。

“晶粒生長控制”技術制造的無氧銅帶具有優秀的耐熱性能,隨著電動車、混合式動力車、風電和光伏發電等的技術革新,汽車發動機控制和電力轉換等電力組件的高輸出化,將有助于改善電力組件基板與周邊部件的結合性能[14]。

1.2 “Czochralski”法制銅單晶線在視頻/音頻電纜中的應用和規模生產

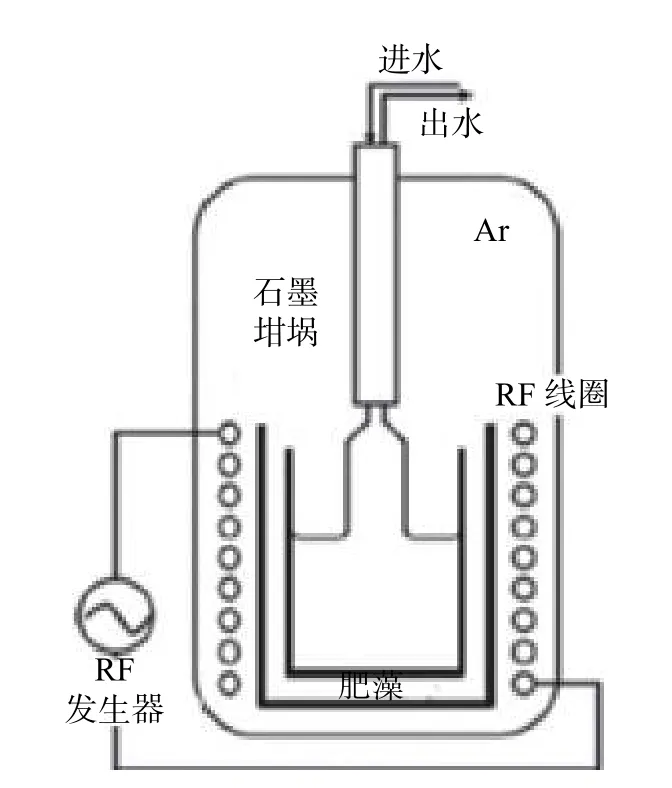

“Czochralski”熔體晶體生長法是從熔體中提拉生長高質量單晶的一種方法,也是最常見的單晶生長方法之一。其主要特點為能快速拉制大尺寸單晶,且晶體生長方向容易控制[15]。相關的晶體生長過程如圖1 所示。

圖1 晶體生長系統示意圖Fig. 1 Schematic diagram of the crystal growth system

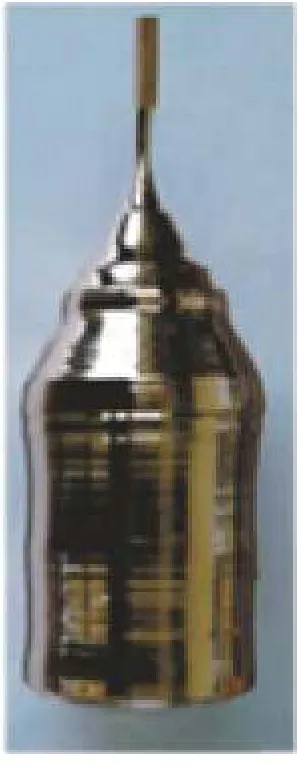

圖2 為“Czochralski”熔體晶體生長法生長的單 晶 銅( single-crystal copper, SCC) 照 片。 用“Czochralski”法制造的SCC 線做導線,可降低電阻率和改善信號的傳遞效果,廣泛應用于視頻/音頻電纜。

圖2 SCC 照片Fig. 2 Picture of the single-crystal copper

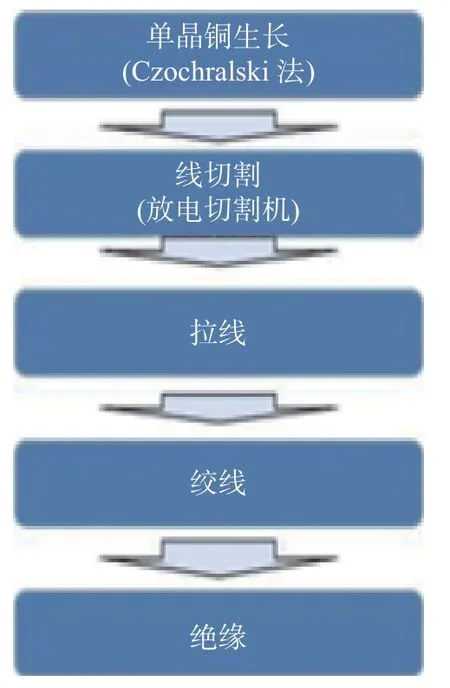

圖3 為電纜的制備過程。

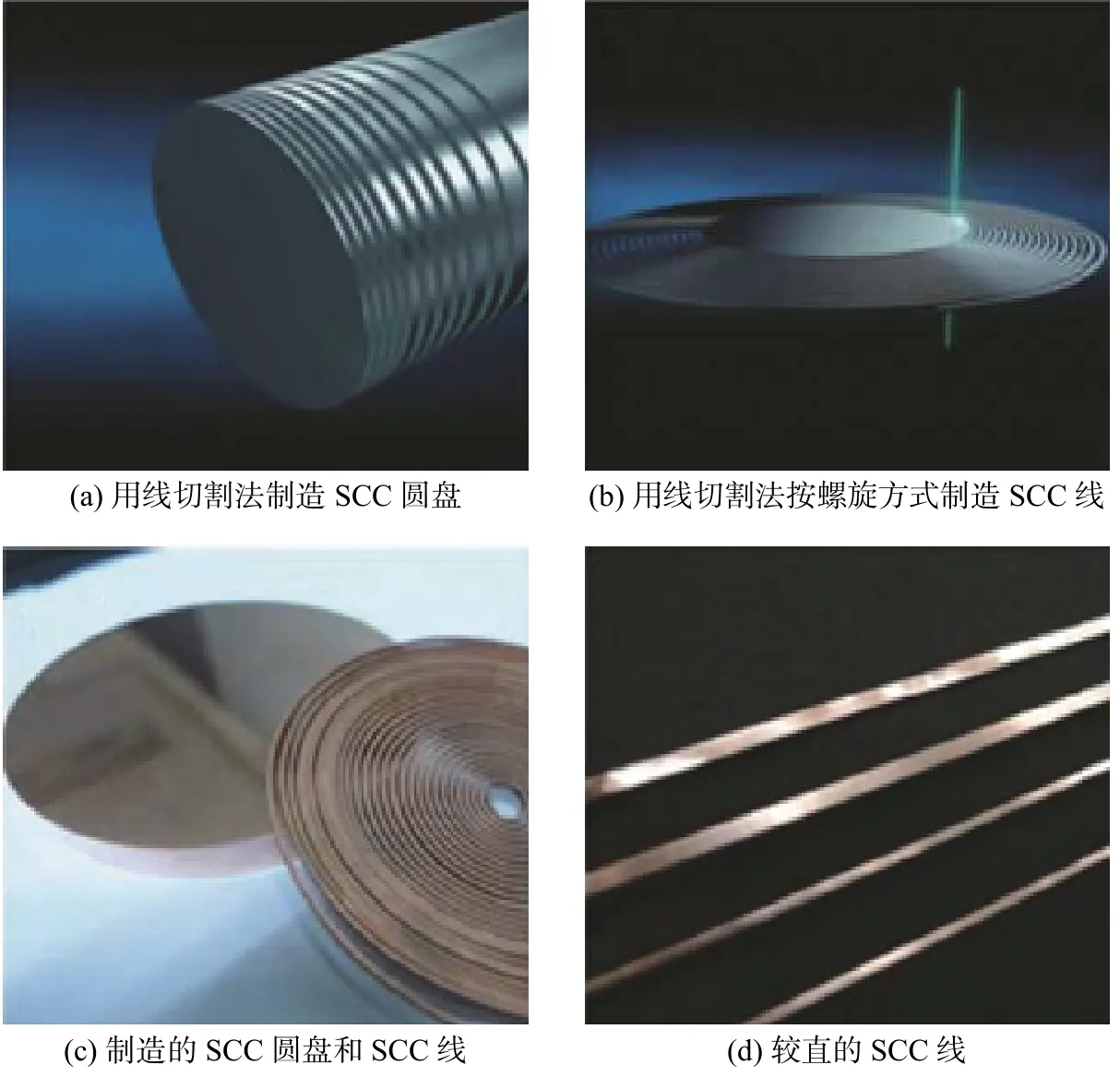

圖4 為用SCC 導體制造的視頻/音頻電纜。采用“Czochralski”法制備SCC,通過線切割法生產SCC 圓盤以及SCC 線(如圖5 所示),再經過拉線、絞線、絕緣保護后制備出用于視頻/音頻的電纜。

圖3 制造電纜的全過程Fig. 3 Whole process of cable manufacturing

圖4 用SCC 導體制造的視頻/音頻電纜Fig. 4 Vedio/audio cable made of SCC conductor

圖5 線切割法制造盤和線以及成品照片Fig.5 SCC disks and SCC wires making and made by wire-electrode cutting method

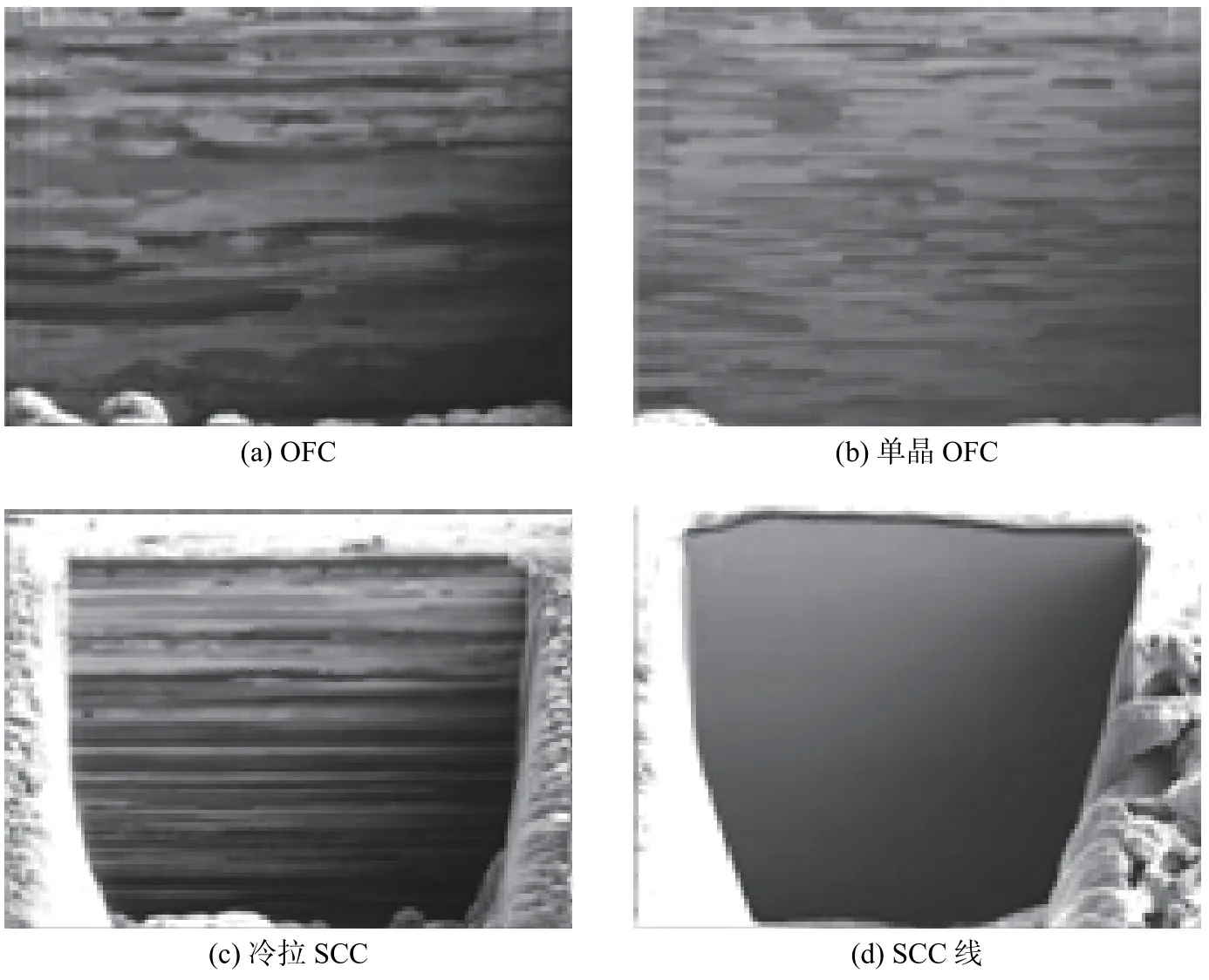

圖6 顯示了經線切割后,無氧銅(oxygen free copper,OFC)、單晶無氧銅、冷拉后的SCC 以及SCC線的縱向截面的微觀形貌。

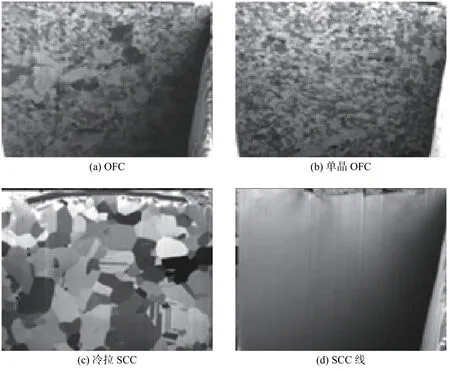

圖7 為以上材料的橫向界面微觀形貌。

圖6 4 種型號的銅合金用線切割后的縱向截面離子束掃描電子顯微鏡圖Fig.6 Longitudinal section focus ion beam scanning electron microscope images of the 4 types of copper alloys after wire-electrode cutting

圖7 4 種型號的銅合金用線切割后的橫截面離子束掃描電子顯微鏡圖Fig.7 Cross-section focus ion beam scanning electron microscope images of the 4 types of copper alloys after wire-electrode cutting

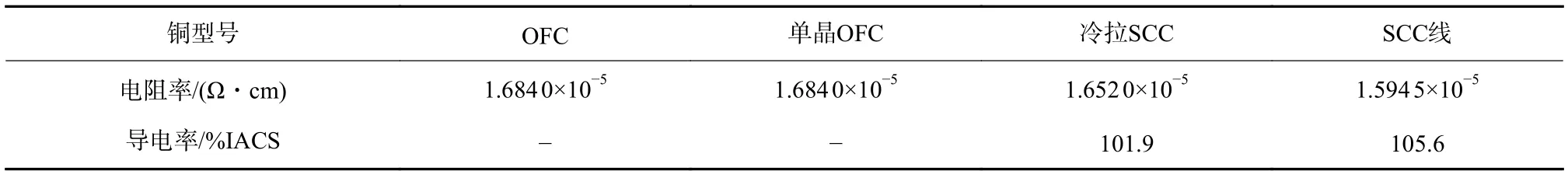

表2 不同型號銅材料的電阻率和導電率Tab.2 Resistivity and electric conductivity of different types of copper materials

表2 為4 種不同型號銅材料的電阻率。由表2可知,SCC 線的電阻率最小,為1.594 5×10-8Ω·cm(導電率為105.6 %IACS),因此用SCC 線制造的電纜具有較好的性能,在視頻/音頻線纜中應用顯示出更好的特性。

2 鋁及鋁合金導體

2.1 我國鋁和鋁合金導體發展現狀

自新疆準東至皖南,全長3 324 km,輸送容量增至1 200 萬kW,經濟輸電距離延伸到3 000 km 以上的世界第一條±1 100 kV 直流特高壓輸電工程于2018 年底建成,為跨國聯網輸電創造了技術基礎。我國的1 000 kV、±800 kV 級交、直流輸電線路及其導線已處于國際領先水平。其次,膜包和組合膜包換位矩形鋁絞線在高壓、超高壓和特高壓輸電線路上應用,并可能應用于高速飛行列車上。據報導,我國在2025 年前將每輛乘用新車的百千米油耗降至4 L。隨著汽車輕量化、電動化、污染減排化的發展,車輛用鋁、鋁合金電纜是不可缺少的產品[16]。國際標準化組織ISO/DIS 19642—4、6、8、10 新標準草案已經公布,這將有助于推動我國汽車工業的發展。高導電、超高導電和超超高導電Al-Mg-Si 合金在歐洲已開發成功并標準化,有利于用戶選擇,降低架空輸電線路的輸電損耗。先將ZnAl15 合金制成12 mm 的桿和1.2~6.4 mm 的線,然后采用熱噴鍍法噴到零部件或移動物件上,其防腐效果要比熱鍍鋅法好得多。可以利用現有的上引法連鑄機制造ZnAl15 合金桿。加熱處理能有效地增加其伸長率,從而只要先通過某種程度的熱變形,然后實現冷變形制線是可行的。應用Al-Mg-Si-Mn-Ni 合金[17]制成的細線具有高強度、耐沖擊的特性,并兼有適當的伸長率和電導率,適于在工業設備等場合使用,可減輕質量、節約成本。添加Mn 可細化晶粒、提高伸長率;添加Ni 可抑制伸長率下降,同時亦可改善強度,從而可獲得高的耐沖擊性能。采用低溫時效處理,可使抗拉強度和伸長率處于較高的水平。

2.2 膜包和組合膜包換位矩形鋁絞線

膜包和組合膜包矩形鋁絞線已成功應用于直流±800 kV、±500 kV 和交流1 100 kV 等特、超、高壓輸電線路的多種干式平波電抗器中的繞組線圈,并有可能擴大至應用于更低電壓等級線路中的電抗器之中,也有可能在高速飛行列車上用于感應無線充電的線圈。這種組合膜包換位矩形鋁絞線可滿足大載流量的需要[18]。

膜包矩形鋁絞線的特點:1)具有完全換位的長處;2)單線僅為在絞合時正常變形,無其他不規則變異;3)絕緣單線經絞合后所有絕緣單線間無短路點,極大地改善了趨膚效應,減少了渦流損耗,具有良好的均勻的電氣性能。

2.3 鋁和鋁合金電纜

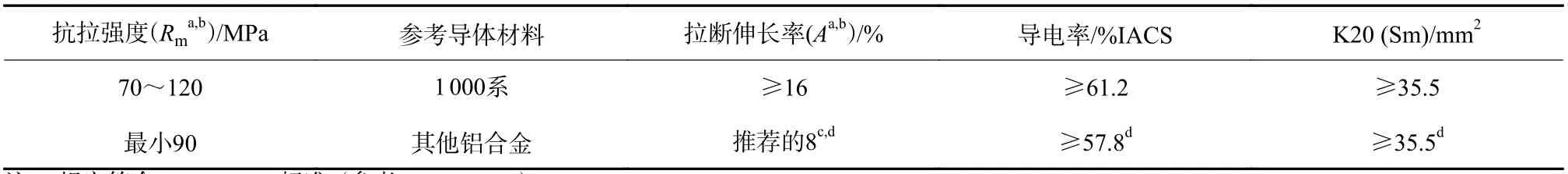

道路車輛用鋁、鋁合金汽車電纜已在國際標準化組織標準(ISO/DIS 19642—4、6、8、10—2017)中公布。該標準將為我國汽車輕量化、電動化、污染減排化和電纜生產的創新發展增加動力。現行國標與國際標準化組織標準差距12 年。國際標準化組織標準不僅規定了銅電纜也規定了鋁和鋁合金電纜,如表3 和表4 所示。

3 金屬與金屬、金屬與非金屬復合導體

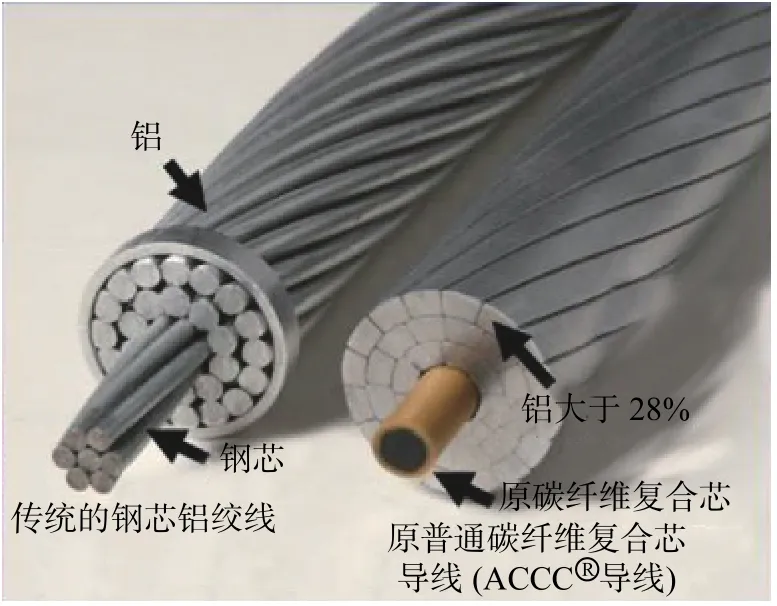

Al-Mn 合金包鋼線替代鋁包鋼線,可提高輸電線路使用壽命(特別是鹽霧嚴重地區)。Al-Mn 合金包鋼線在日本已進入試用階段。我國自主創新開發的改良型復合芯碳纖維導線已開發成功,并在由中國電力企業聯合會組織的新產品技術鑒定會上通過鑒定。該改良的新型導線,已在國家電網山東和寧夏公司的10、35、110 kV 和330 kV 架空輸配電線路上掛網試運行[19-20]。

3.1 改良型復合芯碳纖維導線

3.1.1 特點

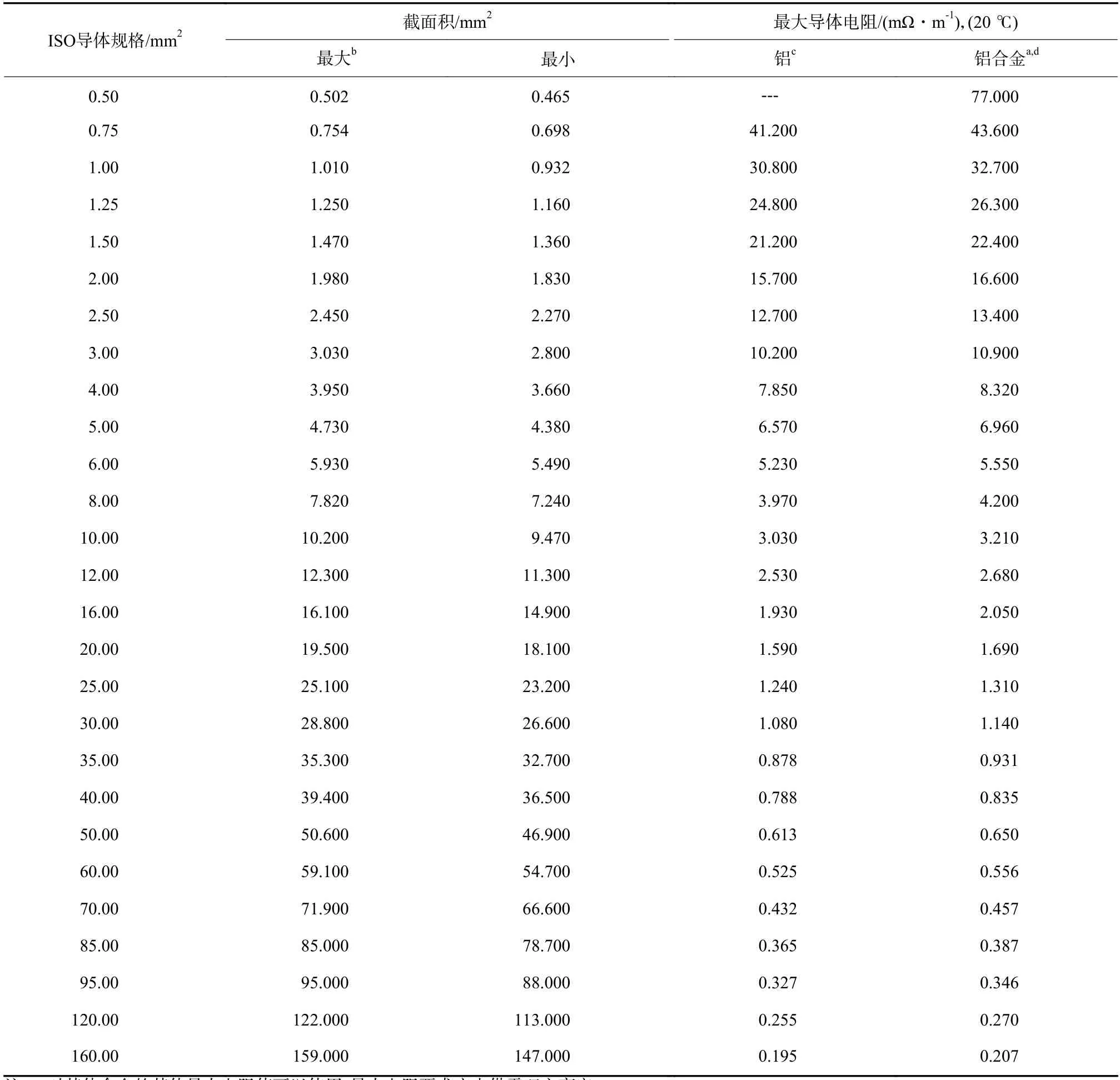

改良型復合芯碳纖維導線應用包覆導體技術實現了對碳纖維芯的有效應力處理。改良的導線避

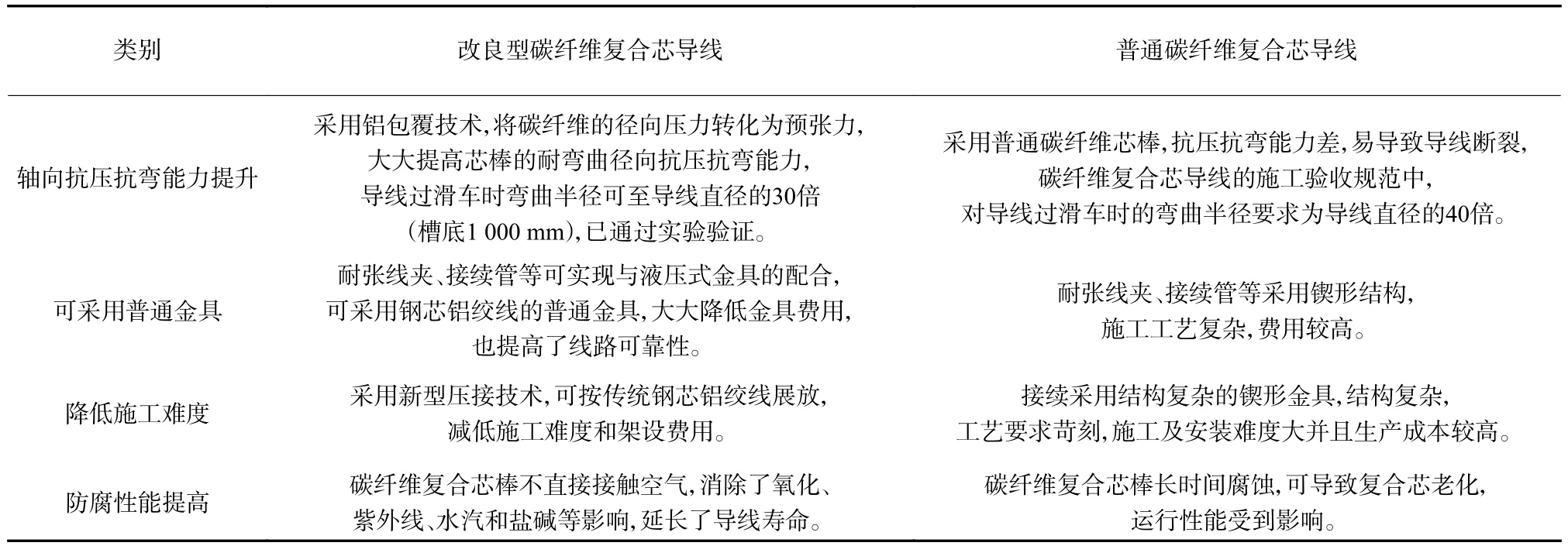

免了在不正常施工時導線可能經歷的尖角現象,并有效地利用了復合芯棒的預應力處理,大大地改善了抗彎曲損傷能力,保證了線路運行的安全[21];復合材料芯被全部包覆隔離,不再受環境因素影響,確保了線路的安全運行;導體包覆層避免了復合材料芯被直接壓迫,包覆芯與普通導線鋼芯一樣,可以用普通金具及普通方法施工,安全匹配,極大地降低了工程(金具及施工)的成本;進一步完善了碳纖維導線的性能(增加了載流量,提高了輸送效率至40%以上,大幅增加了芯棒及導線的強度及彈性模量,有效地解決了冰區及大跨越大導線的弧垂問題;提高了承力芯及導線的彎曲剛度,完善了導線抗風、抗舞動能力);可廣泛采用智能制造技術(渦流,X 光,激光等成熟的手段,無盲區在線監控),實現了包覆芯每厘米段監造及質量追遡管理機制,確保了導線制造環節的質量。改良型復合芯碳纖維導線如圖8 所示。

表3 退火后各單根股線的性能Tab.3 Performance of each single strand after annealing

表4 導體電阻和截面積Tab.4 Conductor resistance and cross-sectional area

改良型復合芯碳纖維導線是一個改良性的技術實現,它圓滿地解決了碳纖維導線的所有缺陷;技術擁有獨立的專利保護,可以廣泛推廣應用;國際領先,在全球范圍擁有專利保護。

圖8 改良型復合芯碳纖維導線Fig. 8 Improved composite core carbon fiber conductor

3.1.2 關鍵性能

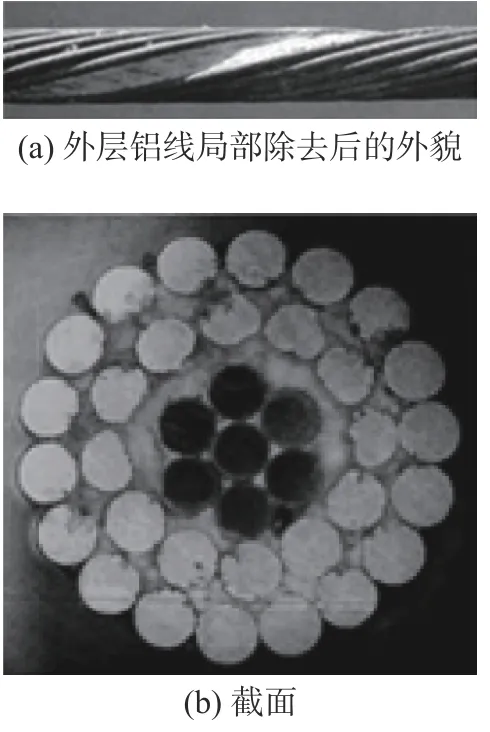

改良型復合芯碳纖維導線的關鍵性能包括:強度進一步提高到3 500 MPa;芯棒密度進一步降低至1.6 g/cc;熱膨脹系數進一步減小至0.06×10-6/℃;彈性模量恢復至165 GPa;改良型復合芯碳纖維導線/芯具有更良好的彎曲能力,包覆前復合芯線盤直徑達1.4 m,鋁包覆后復合芯線盤直徑為0.8 m。表5 給出了改良型與普通碳纖維復合芯導線(ACCC 導線)應用技術的對比。

表5 改良型與普通碳纖維復合芯導線(ACCC 導線)應用技術的對比Tab.5 Comparison of the application technology between modified and common carbon fiber composite core conductors (ACCC conductors)

3.1.3 推廣應用前景

近年來,城市發展日新月異,城區電力負荷供需矛盾日漸成為不可忽視的矛盾。因此,為解決城市用地難、新建輸電通道阻擋多等現實問題,大力推廣應用新型導線刻不容緩。改良型復合芯碳纖維導線在普通碳纖維復合芯導線的基礎上進一步優化了導線性能及金具性能,降低了建設成本,同時優化了施工工藝,保證了施工過程的安全,消除了線路運行中的安全隱患,并且后期運行維護成本大幅度降低,經濟效益比高,在新建線路及舊線路改造中的應用前景廣闊。

3.2 Al-Mn 合金包鋼線

Al-Mn 合金包鋼線已在架空輸電線路上試運行,力圖提高架空輸電線路的安全可靠性和延長導線的使用壽命。目前實際架空輸電線路上導線腐蝕的現狀如圖9 所示。由圖9 可知,導線的腐蝕大部分發生在內部的鋁線上,同時導線內部腐蝕產物較多。

圖9 實際使用輸電線路中受鹽霧腐蝕的鋼芯鋁絞線實例Fig.9 Aluminum conductor steel reinforced wire examples corroded by salt spray obtained from practical transmission lines

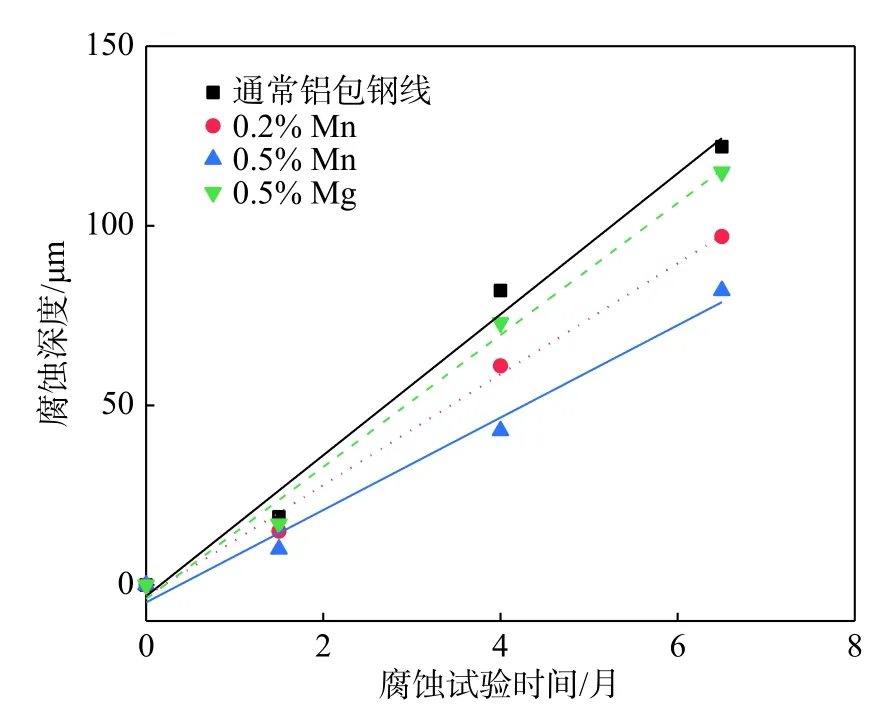

Al-Mn 和Al-Mg 合金包鋼線(直徑2.6 mm)腐蝕深度隨時間的變化曲線如圖10 所示。通過對比發現,用含質量分數0.5%Mn 的鋁合金新材料包覆鋼線是最合適的線材。它比鋼芯鋁絞線的耐腐蝕性能高1.6~2.0 倍。現正在試用和推廣應用之中。

圖10 鋁錳和鋁鎂合金包鋼線腐蝕深度曲線Fig.10 Corrosion depth curves of Al-Mn and Al-Mg alloy clad steel wires

4 結 論

金屬導體材料同時具有高強度和高電導率是矛盾的,通過兩者適當的平衡可獲得新的導體材料,這通常有4 個途徑:

1)材料高純化;

2)材料合金化;

3)應用石墨烯(制備單層石墨烯納米帶,用作原電池正極材料)、碳納米管(制備金屬氫,有可能制備出常溫超導體)和錫烯等;

4)開發復合材料。

致謝

本國內外綜合性論述文在編寫中應用了波蘭科技大學Tadeusz Knych 教授(曾于2002,2004 年和2009 年在國內外獲得有聲譽的科技獎項)論文中的有關觀點和圖表;鄭秋工程師提供了有關標準的資料,特此感謝。