亞穩β 鈦合金的變形機制的研究進展

徐 迪,楊 義,吳松全,黃愛軍

(上海理工大學 材料科學與工程學院,上海 200093)

亞穩β 鈦合金具有高強度、低彈性模量和優異的生物相容性,因此被廣泛應用于航空航天工業和生物醫療器械等多個領域[1-6],吸引了世界范圍內眾多研究人員的注意。

亞穩β 鈦合金的變形機制與β 鈦合金的有所不同。β 鈦合金自β 相區淬火到室溫的相組成為穩定的β 相,其在室溫變形時只發生位錯滑移,不會產生應力誘發相變,只有在加熱或者低溫變形時才會發生相變。而亞穩β 鈦合金自β 相區淬火到室溫的相組成為不穩定的β 相,對其進行室溫變形時,除發生位錯滑移外,還可能發生應力誘發α"馬氏體相變(SIMα")、應力誘發ω 相變(SIω),以及{112}<111>孿生、{332}<113>孿生等[7-9]。這些變形機制通常受到β 相穩定性、變形溫度、變形速率和變形量等因素的影響,導致亞穩β 鈦合金的變形機制十分復雜。

本文介紹了亞穩β 鈦合金的多種變形機制,以及影響變形機制的因素,并提出了該領域可能的研究方向。

1 亞穩β 鈦合金常見的變形機制

1.1 滑移

滑移在金屬的塑性變形過程中是一種主要的變形方式。體心立方結構是一種非密排結構,因此體心立方金屬的滑移面不太穩定,通常在低溫時為{112},在中溫時為{110},在高溫時為{123},不過它的滑移方向很穩定,總是<111>。滑移變形在亞穩β 型鈦合金中是一個普遍現象,無論相穩定性系數的大小,在變形時或多或少都有1/2<111>位錯滑移的參與。

亞穩β 鈦合金體系在變形中存在多種變形機制,其中位錯滑移會在塑性變形階段與其他的變形產物產生相互作用。由于細晶強化是位錯與界面的交互作用造成的,因此位錯與新形成的變形產物的交互作用會形成動態細晶強化效果。在變形量較大的樣品中,位錯滑移與孿生或應力誘發相變之間產生了某種競爭機制,主導變形產物會隨著變形量的增大而變化[10]。

也有研究認為,除了競爭機制,在應變量較小的范圍內,位錯的產生會通過降低孿晶形核能,增加孿晶的形核位置,從而促進孿晶的形核[11],因此在一定程度上位錯滑移會增加變形機制的多樣性。

1.2 孿生

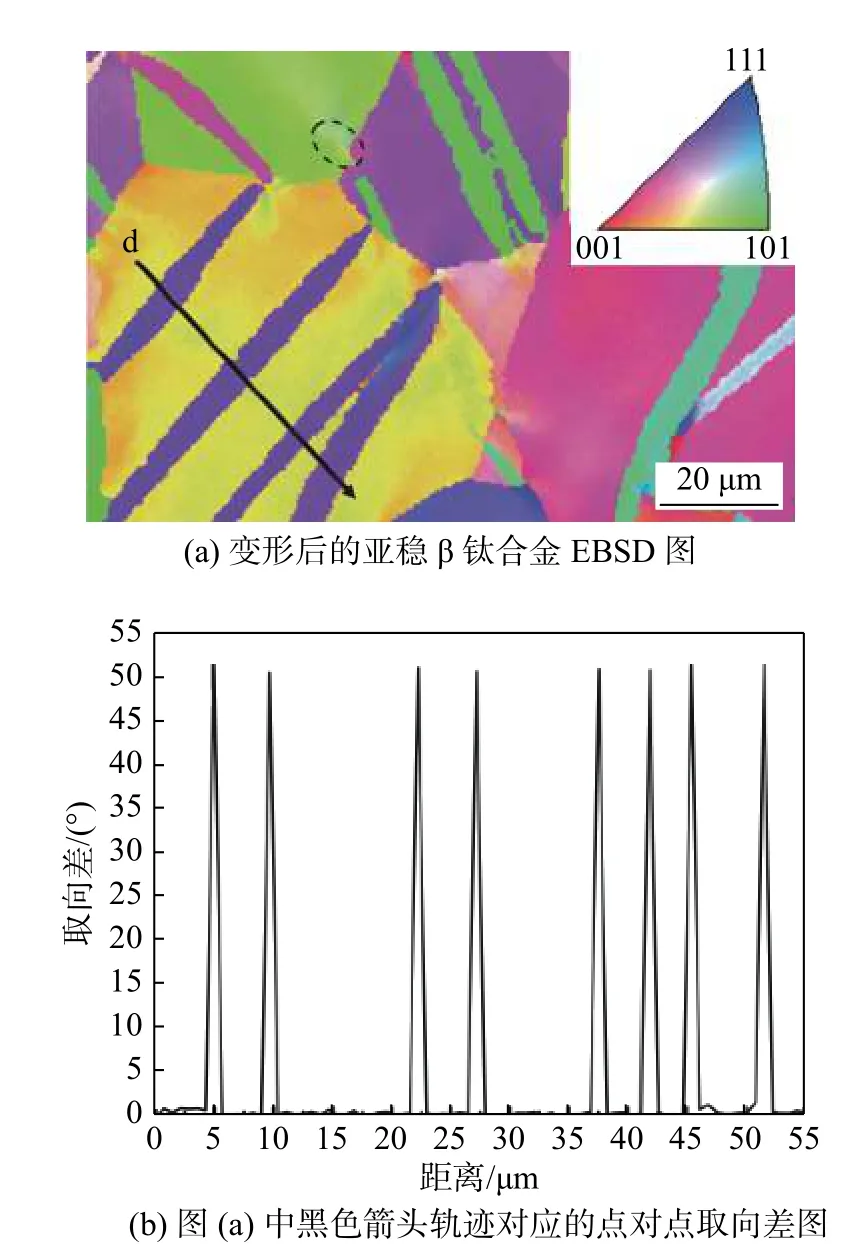

孿生是金屬塑性變形過程中另一種重要的變形機制,通常認為孿生會在滑移不易進行時發生。在亞穩β 鈦合金中最常見的孿晶為{332}<113>孿晶和{112}<111>孿晶,它們與基體的晶體學取向差為以<110>為軸分別旋轉50.5°和70.3°,這兩種孿晶多見于室溫變形后的合金中,前者的尺寸比后者要大得多。在傳統的體心立方晶體中,最常見的孿晶是{112}<111>孿晶,其孿晶面對應著晶體的密排面[12]。{332}<113>孿晶是亞穩β 鈦合金中一種特殊的孿晶,這種高指數孿晶最早是由Blackburn 等[13]于1971 年在Ti-11.5Mo-6.0Zr-4.5Sn 合金中發現,其孿晶面與切變方向和密排面及密排方向并不對應。理論上孿晶很難生成,有研究認為這與β 相的不穩定性有關[12]。圖1 為變形后亞穩β 鈦合金的電子背向散射衍射(electron back-scattered diffraction,EBSD)分析,其中的透鏡狀層片狀結構為{332}<113>孿晶[14]。

圖1 變形亞穩β 鈦合金的電子背向散射衍射分析圖[14]Fig.1 EBSD analysis images of the deformed metastable β titanium alloy[14]

{332}<113>孿晶常見于二元Ti-Nb、Ti-V、Ti-Mo、Ti-Cr、Ti-Fe 合金和Ti-Nb 基、Ti-V 基、Ti-Ta 基的合金體系中。由于{332}<113>孿晶特殊的晶體學特征,眾多學者對其形成機制提出了假說,比如Takemoto等[15]提出的β ?α"馬氏體機制,認為β 相基體中先產生α"相,α"相再逆轉變為孿晶。Kawabata 等[16]提出位錯機制,認為此孿晶來源于1/2[11] →1/11[55]+1/22[11]的位錯分解和不全位錯的滑移。Tobe等[12]提出晶格不穩定機制,認為通過晶格調制{332}<113>孿晶在亞穩β 鈦合金中比{112}<111>孿晶更容易生成。這些理論都能在一定程度上解釋此種孿晶的形成機制,但都缺少充足的實驗支持[8]。

變形過程中的孿生行為會影響合金的力學性能,根據動態Hall-Petch 方程,由于產生孿晶而產生的晶粒細化效應可以提高材料的強度,當孿晶的密度變大時,由于晶界增多而導致位錯堆積,從而導致更高的應變硬化率,使得材料的強度和均勻伸長率同時提高,形成孿生增塑效應(twinning induced plasticity,TWIP)。Ren 等[17]和Zhang 等[18]通過在拉伸變形過程中誘導出納米級孿晶,先后研發出了抗拉強度達1.1 GPa 并具有高伸長率(> 25%)的亞穩β 鈦合金。

1.3 應力誘發α"馬氏體相變

亞穩β 型鈦合金的α"馬氏體轉變開始溫度(Ms)低于室溫,因此從β 相區淬火至室溫時不會發生α"馬氏體轉變。但是如對合金進行塑性變形,α"馬氏體轉變將會發生,此時形成的馬氏體稱為應力誘發α"馬氏體(SIMα")。

α"馬氏體屬于斜方結構。有理論認為[19]應力誘發α"馬氏體相變是通過一個不變平面應變(invariant plane strain, IPS)形成的。在塑性變形的過程中,由于某些晶粒中原子的位置和距離被改變,晶體結構也會變化,當β 相轉變為α"相的時候,β 基體相中原子發生了協同運動,由于其慣習面是不變的,這個面作為β 基體相與α"馬氏體之間的界面不會產生旋轉和畸變,因此產生了與β 基體相高共格的α"馬氏體。由于β 相與α"相之間存在[001]β∥[100]α"和(110)β∥(001)α"的 取向 關 系,使由形變產生相變成為可能。

應力誘發α"馬氏體相變對鈦合金力學性能的影響有著大量研究[1,6,19-24]。最近的研究表明,可以通過調控SIMα"的產生來形成相變誘發塑性效應(transformation induced plasticity,TRIP),從而改善亞穩β 鈦合金的力學性能[25],控制SIMα"為優化鈦合金的力學性能提供了一條新途徑。在早期的鈦合金相變與塑性的研究中,如對Ti-10V-2Fe-3Al[26],β-Cez[20]和Ti-8.0Mo-3.9Nb-2.0V-3.1Al[27]等合金的研究,發現通過控制亞穩態β 相中α"馬氏體的含量可以平衡材料的強度和延展性。但通常情況下,α"馬氏體轉變的發生會導致材料的屈服強度下降,不利于材料的綜合性能[23,28]。

1.4 應力誘發ω 相變

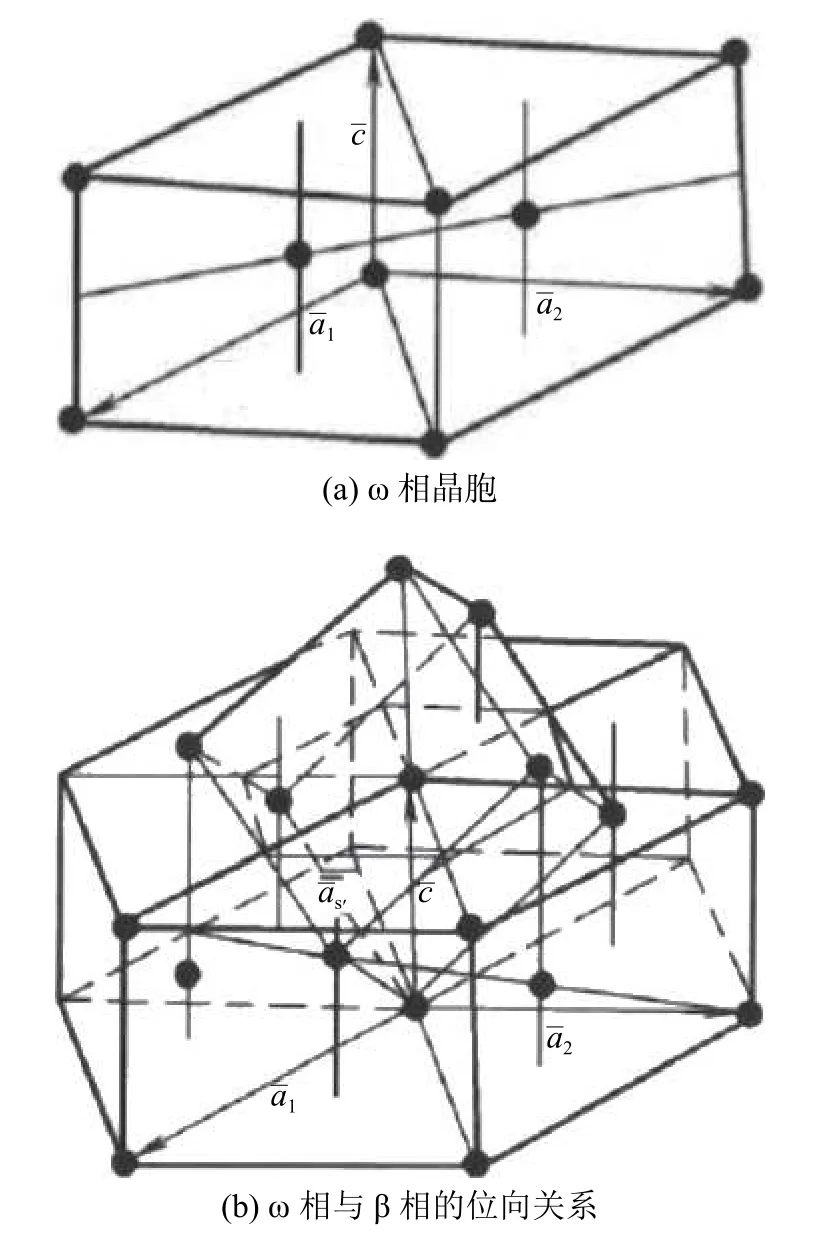

ω 相是一種六方結構的相,其結構如圖2 所示。ω 相自被發現以來一直受到廣泛的關注,對于其形成機制、力學和物理性能,眾多學者都有系統的研究[3,29-36]。在亞穩β 鈦合金體系中,ω 相會有多種形成方式,比如通過熱處理,或通過外加應變誘發。其中熱處理方式又可分為從β 單相區快速冷卻(淬火)和對材料進行等溫時效,而對于外加應變誘發的方式,ω 相則是通過高應變速率壓縮(沖擊載荷),以機械方式形成的[37],其形貌呈層片狀。

圖2 ω 相的晶體結構及其與β 相的位向關系Fig. 2 Crystal structure of ω phase and the orientation relationship with β phase

應力誘發ω 相的形成機制在Samiee 等[38]眾多學者的研究中都有討論。ω 相與β 基體之間的取向為 [111]β//[0001]ω 和(1 1ˉ0 )β//(110)ω。Hsiung 等[39]認為應力誘發ω 相形成的機制是由1/2<111>全位錯分解形成的1/3<111>和2 個1/12<111>分位錯的移動形成的。

由于應力誘發ω 相變往往伴隨著其他多種變形機制發生,因此,有此相變的合金會有很高的應變硬化率。

1.5 剪切

近年來的研究發現,一些亞穩β 型鈦合金[40-45]能通過剪切進行塑性變形。例如,Xu 等[40]在室溫壓縮變形的Ti-Nb-Ta-In/Cr 合金中、Wang 等[41]在冷軋的Ti-35Nb-2Ta-3Zr 合金中、Hao 等[42-45]在冷軋的Ti-24.0Nb-4.0Zr-7.9Sn 合金中、Yang 等[24]在大變形的Ti-22.40Nb-0.73Ta-2.00Zr-1.34O 合金中均發現了剪切帶的存在。當晶體處于某一特殊取向,并有大量的局部切應力集中在某一滑移面上時,晶體便會沿著該面進行剪切變形,并形成一個薄片狀變形微區,即剪切帶。剪切帶內的晶體發生轉動和嚴重變形,在Ti-24.0Nb-4.0Zr-7.9Sn 合金中甚至碎化成了納米晶,而與之相鄰的兩側晶體沒有明顯的變化,剪切變形通常發生在變形后期或嚴重變形區域。

1.6 扭折

扭折一般在合金經歷較大程度的塑性變形時產生。Yang 等[10,46]發現在大變形時,應力誘發相變已經停止,合金中的位錯塞積變得非常嚴重,靠應力誘發相變和位錯滑移已不能使其產生進一步的變形。為對抗材料破環,晶體發生了局部彎曲,即扭折。扭折作為一種協調機制,其形成有助于協調相鄰晶粒或者同一晶粒不同部位的變形,使應力松弛,進而提高合金的變形能力。

2 亞穩β 鈦合金變形機制的影響因素

2.1 β 相穩定性對變形機制的影響

β 相的穩定性通常與合金元素有關。一般來講,β 相穩定元素含量的增加會提高β 相的穩定性,抑制應力誘發相變,塑性變形機制會逐漸轉向以滑移為主導[47]。將能夠自β 相區淬火時把β 相保持到室溫而不發生馬氏體相變的β 相穩定元素最小濃度稱為臨界密度,常見β 相穩定元素的臨界質量分數分別為Mo=10 %、V=15 %、Nb=36 %、Ta=40 %、Cr=7 %、Fe=5 %、Mn=6.4 %、Co=7 %、Ni=9 %,規定此時的鉬當量([Mo])均為10。通常,將[Mo]在10~25 時的合金歸為亞穩β 鈦合金,但是對于不同的合金體系,這一規定并不是很嚴格。

但β 相的穩定性對變形機制的影響還存在更深層的原因。2003 年,Saito 等[48]設計出了一類具有眾多優異性能的亞穩β 鈦合金,這些鈦合金同時具有高強度、低彈性模量、超彈性和優異的冷加工性能,并被命名為“Gum metal”(即“橡膠金屬”)。經過第一性原理計算分析,這類材料同時滿足3 個參數:(1) 平均價電子數e/a=4.24;(2) 鍵級Bo=2.87;(3) d 電子軌道能級Md=2.45。這3 個參數被認為與β 相的穩定性有關。其中最具有代表性的Ti-23.0Nb-0.7Ta-2.0Zr-1.2O 合金在經過變形量為90%的冷變形后抗拉強度由1 000 MPa 提升至1 200 MPa,彈性模量由100 GPa 下降至55 GPa 左右,并且在-173~227 ℃的大溫度區間內都保持恒定。在對“橡膠金屬”的冷變形行為進行研究之后,Saito等[49-51]開展了一系列的實驗驗證,認為此系列合金之所以具有如此優越的力學性能,是因為其獨特的“無位錯”變形機制,其變形是通過“橡膠金屬”大尺寸缺陷實現的,沒有位錯滑移、應力誘發相變和孿生的參與,這些結論引起了其他研究人員極大的興趣。隨著研究的深入,越來越多的研究者在合金中發現了傳統的變形產物。

盡管“無位錯”塑性變形機制存在巨大的爭議,但其設計高強度低彈性模量亞穩β 鈦合金的方法為開發新合金和研究變形機制提供了新的思路。由于Bo 與Md 值決定了β 相的穩定性,根據這兩個值可以預測鈦合金材料的變形產物。圖3 為描述相穩定性的Bo-Md 圖[52]。許多研究開始利用Bo-Md圖對鈦合金進行設計。在圖3 中,合金的Bo 與Md值分布在不同區域,意味著在變形時有可能發生此區域對應的變形機制。

圖3 描述相穩定性的Bo-Md 圖[52]Fig.3 Bo-Md diagram for describing the phase stability[52]

2.2 變形條件對變形機制的影響

在傳統的α+β 雙相鈦合金和β 鈦合金領域,Khan 等[53]、Nemat-Nasser 等[54]、Hokka 等[55]和Lee等[56]進行了動態變形實驗,發現流變應力對高應變速率和高溫敏感。由于亞穩定β 鈦合金在形變時易發生相變,各相對于材料力學性能的影響也不盡相同。再加上不同生成相之間還會互相影響,變形溫度、應變速率和變形量的改變會令合金的變形機制更加復雜。

變形溫度對亞穩β 鈦合金變形機制的影響是由于變形溫度能改變β 相的穩定性。例如Zhan 等[57]研究了20~600 ℃內Ti-Nb-Zr-Mo-Sn 合金在高應變速率下的力學性能,發現由于β 相的穩定性隨著溫度升高而升高,變形機制也由低溫時的孿生、位錯滑移和應力誘發相變共存變為高溫時的純位錯滑移。同樣,Samiee 等[38]研究了亞穩β 鈦合金Ti-10V-3Fe-3Al 在725 ℃下以10-3s-1的應變速率的壓縮行為。發現在725 ℃的高溫下β 相過于穩定,很難生成α"相。眾多研究指出合金在低溫下β 相的穩定性較低,這造成了變形機制的多樣性。

變形量也會對變形機制產生影響,Tsuchiya 等[58]發現,TiNi 形狀記憶合金變形量超過25%時馬氏體相變就會受到抑制。Yang 等[10]發現Ti-Nb-Ta-Zr-O 系合金的變形機制不僅與β 相的穩定性有關,還與材料的變形量有關。當真應變在35%以下時,材料變形會產生{332}<113>孿晶、{112}<111>孿晶、應力誘發α"和ω 相以及位錯滑移,當真應變為35%~77%時則發生扭折,當真應變為77%~149%時材料的形變機制則為剪切,這種主要變形機制的變化是由于在材料的變形過程中缺陷密度和晶體取向發生了轉變,并且由于主導的變形機制改變,材料還表現出了多次應變硬化現象。

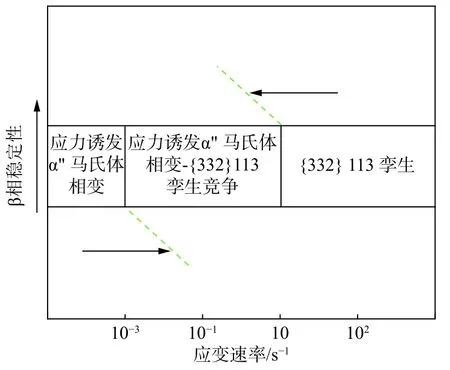

應變速率對亞穩β 鈦合金的變形機制也有明顯的影響,有研究[59-62]提出,高速壓縮會導致孿晶密度高。例如,Ahmed 等[62]在室溫下通過改變應變速率(10-3、10-1、10 s-1和102s-1)測試了亞穩β 鈦合金Ti-10V-3Fe-3Al-0.27O 的壓縮性能。發現材料的變形機制會隨著應變速率的提高而變化,在應變速率低于10-3s-1時,主要的變形機制為應力誘發α"馬氏體相變,而應變速率處于10-3s-1至10-1s-1的區間時則出現了SIMα"與{332}<113>孿生的競爭,在應變速率高于10 s-1的條件下,主要的變形機制轉變為{332}<113>孿生。Ji 等[61]研究了 Ti-10Mo-1Fe 合金在2.8×10-5s-1至2.8×10-1s-1應變速率下的拉伸性能,發現位錯密度隨應變速率提高而增大,在應變量較低時孿晶密度也隨應變速率提高而有明顯增大。應變速率與合金β 相的穩定性對變形機制的影響如圖4 所示。Ahmed 等[62]認為,之所以孿晶的含量隨著應變速率的提高而增大,是因為在高的應變速率下,位錯密度和位錯移動速度也會上升,而高的位錯密度有利于孿晶的成核。這種理論在其他研究[11]中也有涉及,較高的位錯密度會降低孿晶成核所需的活化能。

圖4 應變速率與變形機制變化示意圖,虛線為應變速率臨界值的變化趨勢[62]Fig. 4 Schematic diagram for the change of deformation mechanism with respect to strain rate. dashed lines indicate the change trend of the strain rate critical values[62]

Sadeghpour 等[1]研究了經過0.7×10-4s-1至0.7×10-1s-1的應變速率壓縮后的Ti-4Al-7Mo-3V-3Cr 合金,在所有條件下都觀察到了應力誘發的α"馬氏體,并且還發現材料的馬氏體觸發應力和屈服強度都與應變速率的對數呈線性增加的關系。眾多研究[1,63-64]結果表明,應變速率過高往往會抑制應力誘發α"馬氏體的生成,這種作用是通過生成α"馬氏體的自由能變化來影響的,此關系如下式[63]所示:

式中:ΔG為SIMα"轉變的自由能變化;ΔH為焓變;T為測試溫度;ΔS為熵變; δEirr為相界在運動中克服摩擦力所做的功;ΔEel為在基體中產生的內部彈性勢能,由相變時的體積變化造成;ρ為密度; σ為軸向應力; εtr是由馬氏體在應力方向上的晶格畸變造成的應變;1 /2ρ(σ2/EM-σ2/Eβ)為在彈性變形期間由于β 相和a"相的彈性模量的差異而產生的彈性勢能;EM為 SIMα"的彈性模量;Eβ為β 相的彈性模量。式中,ΔH和ΔS均與應變速率無關;由于β 相和a′′相的密度幾乎相同,ΔEel可以忽略不計; εtr、EM和Eβ不受應變速率的影響;只有 δEirr隨著應變速率的增加而增加[59],是唯一與應變速率顯著相關的變量,并且由于應變速率攀升,ΔG將隨 δEirr的增加而增加,所以生成α"的能量壁壘升高,生成α"的難度上升。

上述研究充分說明了變形條件對亞穩β 鈦合金變形機制的影響,作為此合金的主要變形機制之一,{332}<113>孿生對變形溫度和應變速率的變化都比較敏感,應力誘發α"相也會受到變形條件的影響。變形機制在材料變形中的轉變則會進一步造成材料力學性能的變化。

3 結 論

亞穩β 鈦合金雖然具有優異的力學性能,但其變形機制復雜,近年來許多研究者就亞穩β 鈦合金的變形機制開展了深入的研究。其變形機制與力學性能的關系逐步厘清,最新的研究成果甚至實現了將此類合金的高強度和高塑性同時保留。但這些研究的實驗條件大多集中于低速準靜態變形,而對高速動態變形的研究才剛剛起步。考慮到亞穩β 鈦合金在航空航天領域的應用中經常處在較為極端的服役條件,亞穩β 鈦合金在動態變形的領域還需開展進一步研究。