油田廢棄井改造成地熱井的水層酸洗方案研究

王登峰,王培義

(中國石化集團新星石油有限責任公司,北京 100083)

0 引言

油田廢棄井改造技術是重新利用報廢井的經濟價值,將其進行二次開發并深度挖掘可利用價值資源的一種手段(甄華和莫中浩,2007;鄧春來,2008;閆家泓等,2007;劉均榮,2013)。油田廢棄井改造為地熱井技術主要應用于完鉆后未鉆遇油氣層或鉆遇情況差、不具有投產開采價值的探井及產量低于經濟極限的井(王社教等,2004;劉澍和劉鐵敏,2014,董秋生等,2016)。目前廢棄井改造成地熱井的主要工藝流程包括井口整改、泵室段改造、壓力恢復測試、酸洗井、測井、下電泵、抽水測試等(環衍忠等,2002;闞長賓等,2008;卜憲標等,2011,王培義等,2017),但一直未形成系統改造方案設計方法。本文以中原油田東濮106井為例,探索廢棄井改造方案設計方法,通過實驗,并對實驗數據進行詳細分析,選擇出最優酸洗改造方案,再應用于現場,對東濮地區廢棄井酸洗改造方案的設計具有引導意義。

1 東濮106井地質工程概況

中原油田東濮106井自上而下鉆遇新生界第四系、新近系及古近系,古生界二疊系、石炭系、奧陶系及寒武系(梁富康,2010;尹萬才和彭濤,2015,王培義等,2017)。根據東濮106井的單井綜合柱狀圖(圖1)可知,古生界石炭系-二疊系之下發育奧陶系,其石炭系-二疊系巖性主要為暗色泥巖,厚度約為200 m,相對于下部碳酸鹽巖溶熱儲是良好的隔熱保溫層,從而形成了東濮106井下部良好的熱儲蓋組合。

東濮106井位于東濮區塊,是一口勘探井,其井身結構圖如圖2所示。該井于1985年10月鉆至井深3938.55 m時完鉆,完井技術為裸眼完井。工作人員通過分析該井試井所得到的參數發現:油氣測試井段所在地層為奧陶系,未見油氣反應。但在測試過程中產出較豐富的水,產水量可達124.8 m3/d,水溫在90℃左右。東濮106井所鉆遇的奧陶系厚度為600 m以上,通過研究發現該井酸化改造有利于產出地熱水,因此改造目的層即為含水層,即奧陶系。東濮106井技術套管位置下至3147.95 m,靠近奧陶系頂部,該層也為熱水的目的層。由于使用技術套管隔開目的層資源與上部砂巖,不會出現上下層水互竄導致溫度降低的情況(周曉奇,2018)。

圖1 中原油田東濮106井綜合柱狀圖Fig.1 Stratigraphic column of the well Dongpu 106 in the Zhongyuan oilfield

圖2 東濮106井身結構圖Fig.2 Well structure of the well Dongpu 106

新星石油公司從事中深層地熱研究開發與利用,根據地熱資源條件和供熱負荷開鉆地熱井,由地熱井泵抽取地熱水,經地熱管網輸送至供熱站,通過換熱器進行熱交換,將地熱水熱量傳遞給供暖循環水,溫度升高的供暖循環水經過供熱管網輸送至熱用戶,供用戶使用(李曦濱,2000;周總瑛,2015;馬偉斌,2016;光新軍和王敏生,2016;李亞琛等,2016)。東濮106井未見油氣反應,成為油田廢棄井,經初步判斷,該井經過改造后,可產出用于供暖的地熱水,為當地居民冬季供暖提供熱源,從而實現廢棄井的重新利用,并產生良好的經濟效益。

2 東濮106井水樣及垢樣分析

2.1 東濮106井產出水水樣分析

依據SY/T5523-92《油氣田水分析方法》對東濮106井產出水進行了離子含量分析,分析數據見表1。產出水呈淡黃色,透明度為清,無氣味,無沉淀物,pH值6.0,呈弱酸性,密度為1.05 g/cm3,礦化度比較高。產出水中含鐵元素(3.62 mg/L)相對比較高,而通常地層水中極少存在天然的鐵元素,通過分析可以得到:產出水中存在一定含量的鐵元素表示發生著金屬的腐蝕;產出的熱水水質比較差(毛平平,2007)。

表1 東濮106井產出水離子分析

2.2 東濮106井垢樣分析

應用美國OLI公司開發研制的Scale Chem軟件,對東濮106井產出水的水樣進行了結垢趨勢分析及成垢類型的初步判定,產出水結垢趨勢圖如圖3。軟件分析表明:產出水的SI值為0.36,存在較強的結垢趨勢,其結垢類型以碳酸鈣為主,并且水樣中還有較強的硫酸鈣和碳酸亞鐵結垢趨勢。因此,在正常生產情況下,應定期對井筒進行除垢處理(魏翠,2015)。

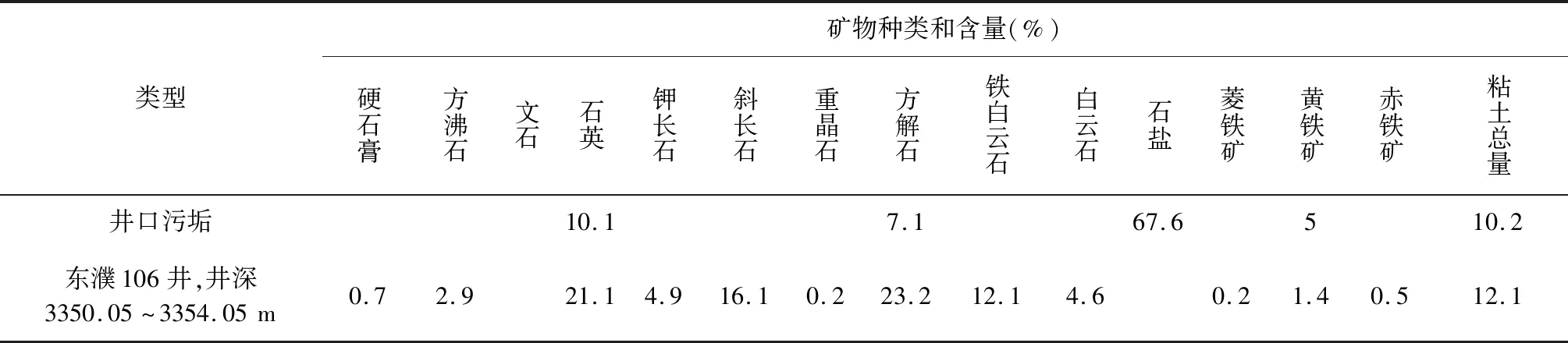

應用XD-2型X射線衍射儀分析巖樣及懸浮物礦物,可得詳細成分,分別見表2和表3。

圖3 產出水結垢趨勢圖Fig.3 Scaling trends of producing water

3 酸洗設計方案

通過上述井口結垢采樣及地熱水的水樣分析研究表明,地熱水的粘土、石鹽含量也相對較高。由于該井儲層巖性為碳酸鹽巖,對強酸和強堿非常敏感,因此所選用的酸洗液體體系需要避免因與儲層發生反應而生成沉淀,從而導致儲層阻塞,這是本次實驗處理儲層的關鍵部分(王偉等,2012)。

4 酸液體系選擇及酸洗體系添加劑的篩選

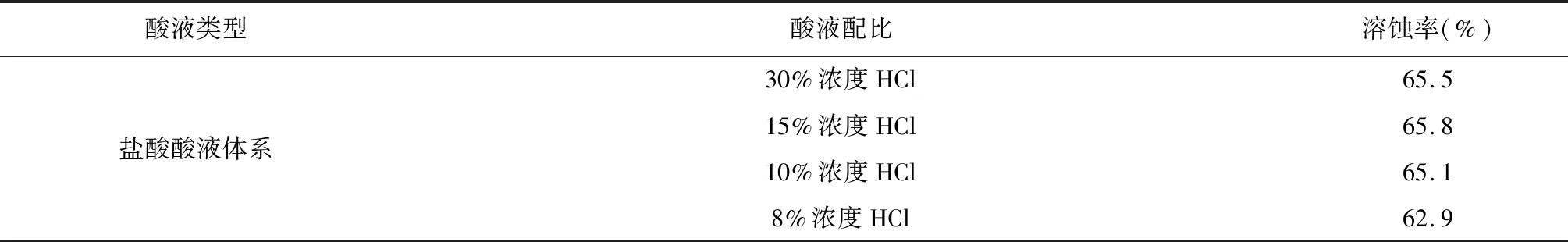

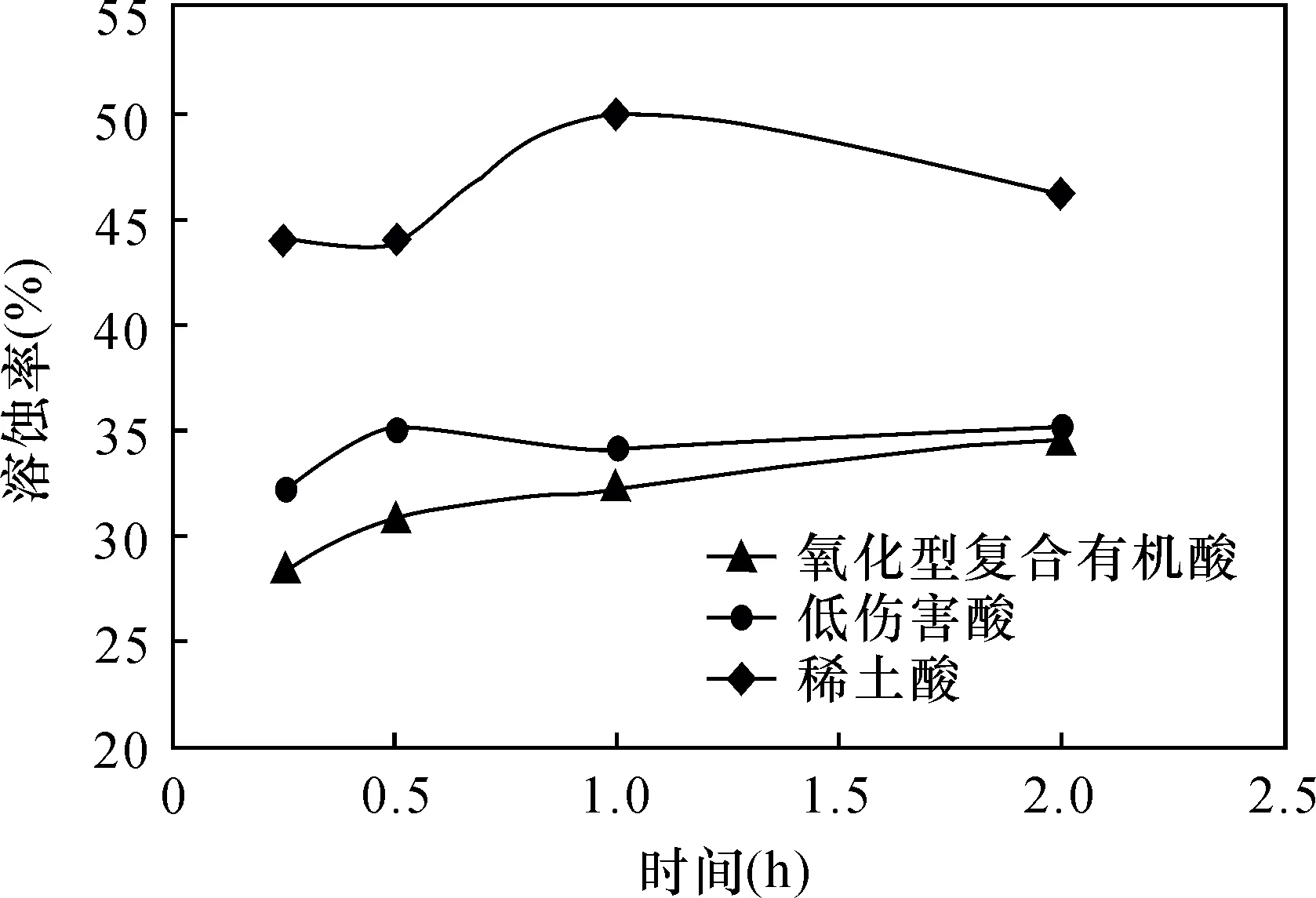

通過對該井3350.05~3354.05 m段巖心在90℃采用鹽酸體系、土酸酸液體系、磷酸體系和有機酸酸液體系溶蝕反應2h的實驗溶蝕數據見表4。

表2 全巖分析X射線衍射報告

以上實驗的反應時間均為2 h左右。通過表4數據可以看出:鹽酸溶液體系的反應速度較快,且無緩速作用;土酸溶液體系的反應會生成CaF2這一沉淀物質,易堵塞地層,造成產水量降低。通過在酸溶液體系中溶液加入5%緩速酸,可以減緩20 min的反應時間;而加了HEDP藥品后,緩速時間為45 min左右,同時溶蝕率急劇上升,表明在該體系下容易發生地層垮塌的現象。在上述實驗的基礎上又進行了有機酸溶液體系的溶蝕性實驗,在該體系下反應時間達100 min,反應時間長于其余實驗,減緩效果比較明顯。綜合考慮反應溶蝕率、減緩效果及酸洗體系價格等因素后,選擇最為適宜的15% HAc體系作為酸洗液體系。

表4 東濮106井巖屑溶蝕數據表

續表4

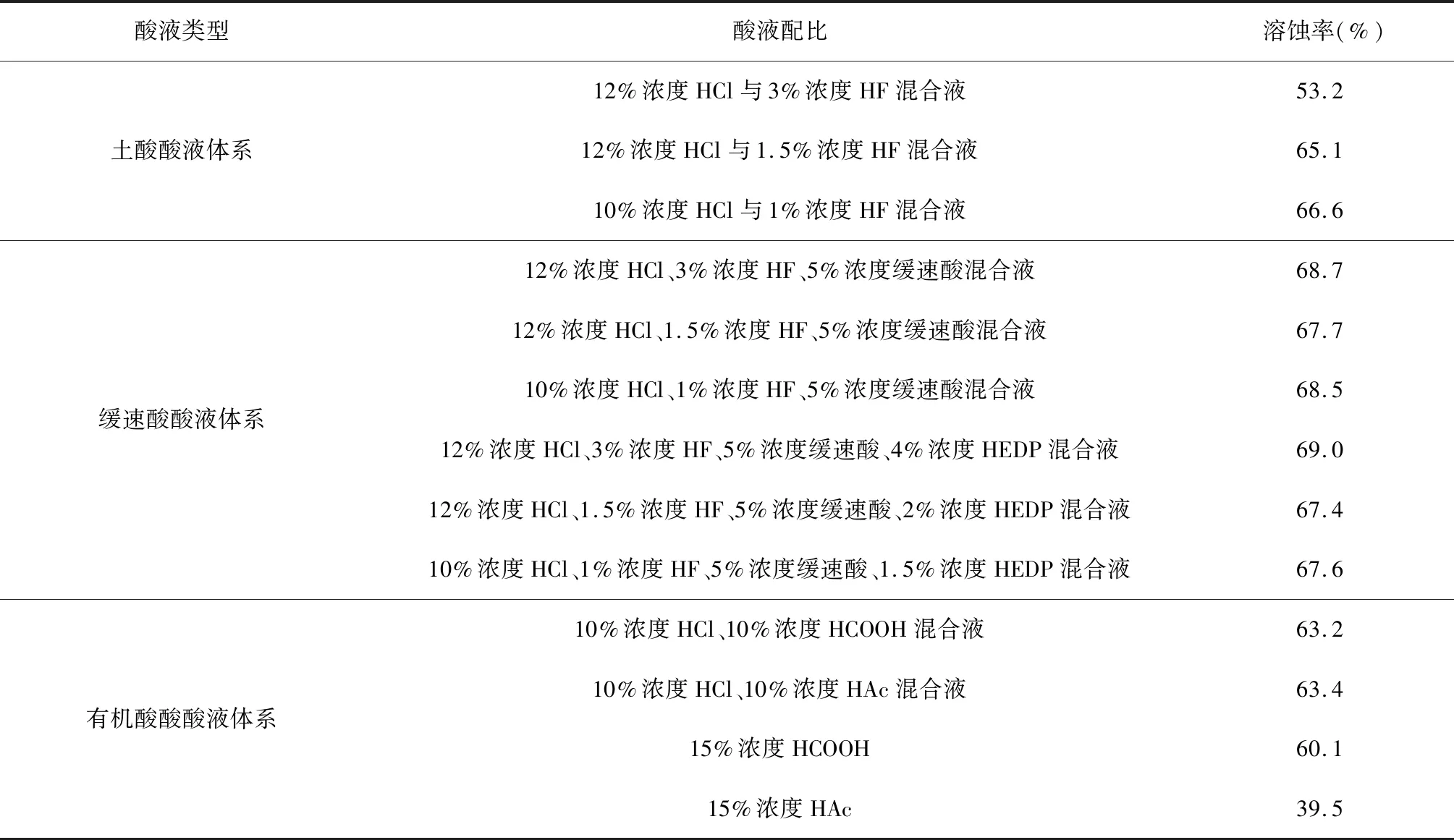

通過對東濮106井地質資料調查并結合該井礦物組分分析,通過巖屑溶蝕試驗,篩選了適于該井解堵的低濃度復合有機酸。該酸液體系屬于緩速有機酸種類,具有酸洗反應速率小、反應半徑長、在不產生沉淀物的同時不易造成地層垮塌等優點。實驗數據表明低濃度有機酸復合溶液體系的前期反應速度為稀土酸溶液體系反應速度的1/4,稀土酸溶液體系在高溫下30min內即停止反應,并產生大量沉淀反應物,低濃度復合有機酸120min仍在反應,溶蝕量隨時間增加,在整個過程中無明顯二次沉淀產生(圖4)。

圖4 東濮106井溶蝕率試驗曲線Fig.4 Dissolution rate curves of well Dongpu 106

4.1 緩蝕溶劑的篩選

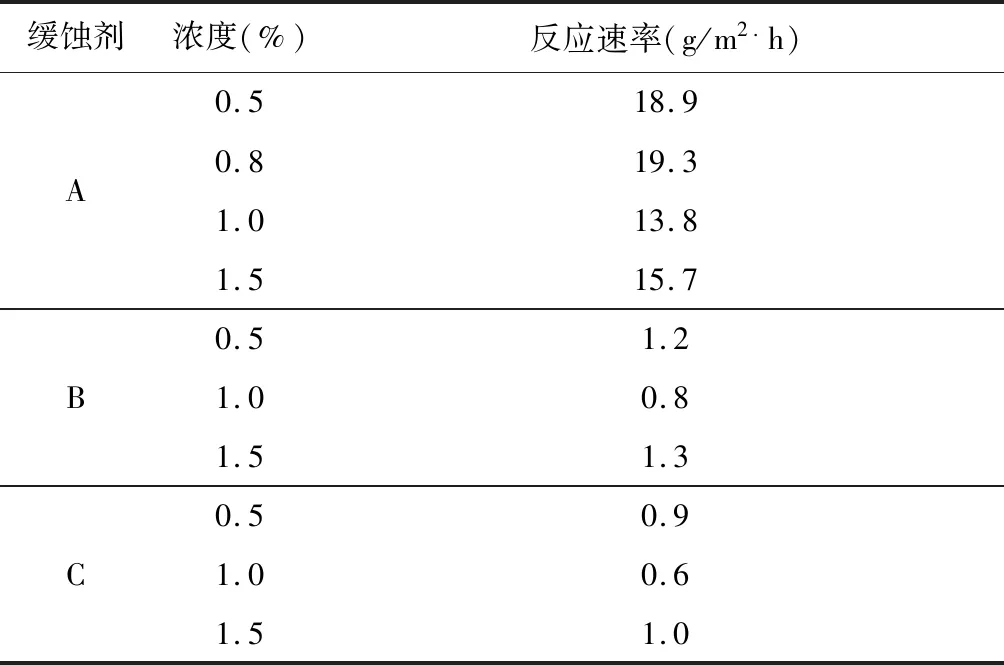

選擇3種前期應用效果較好的水溶性酸化緩蝕劑進行實驗,該實驗按照《酸化緩蝕劑技術要求》(Q/SH 0352-2010)執行,實驗溫度模擬地層水溫度為90℃(表5)。工作人員觀察這三種緩蝕劑在15%HAc溶液體系中的緩蝕效果。

通過對實驗數據進行分析可以看出,緩蝕劑A溶劑溶蝕速度過快,不能達到現場的使用條件。而緩蝕劑B溶劑和C溶劑的靜態溶蝕效果均優于A溶劑,緩蝕劑C溶劑的效果略優于緩蝕劑B溶劑。三個濃度中,濃度為1.0%時效果最好,濃度升高,腐蝕速率有所增大。經過工作人員綜合分析考慮,決定將緩蝕劑濃度定為0.5%。

4.2 酸液表面活性劑的篩選

為了提高殘酸返排速度,防止二次傷害的發生,酸液必須具有較低的表界面張力——液體會產生使表面盡可能縮小的力,這個力稱為“表面張力”。不同于界面張力,表面是特殊的界面,界面是指任何兩相間的分隔區域,包括氣固界面、氣液界面、液液界面、液固界面、固固界面。

表5 緩蝕劑結果

以前采用的非離子、陰離子表面活性劑雖能將界面張力降至1×10-3N·m-1以下,但是表面張力降低的程度卻比較有限,只能達到30×10-3N·m-1左右。從20世紀80年代以來,科學人員發現了含氟表面活性劑,它能將表面張力降至16×10-3N·m-1左右,隨后該添加劑廣泛運用于油田開發。

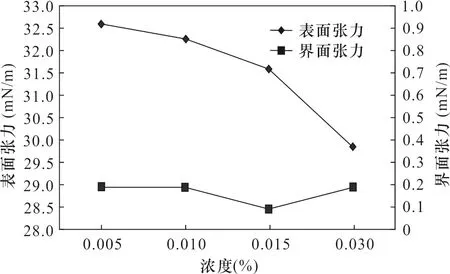

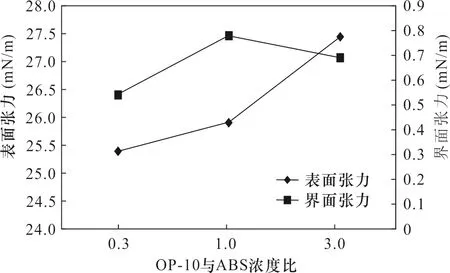

含氟表面活性劑雖然性能優良,但也存在成本高、界面張力性能不好等缺點,我們以該類表面活性劑為主劑,進行了低表界面添加劑的研究。研究表明,FC-01為初步篩選的全氟表面活性劑,其降低表面張力性能優良、水溶性也較好,選擇OP-10和ABS與全氟表面活性劑進行復配。采用國產JZY-180界面張力儀,測定不同濃度全氟表面活性劑、OP-10、ABS的表面張力和界面張力,結果見圖5、圖6

圖5 0.2%ABS復配FC-01表界面張力曲線Fig.5 Surface and interface tension curves of compounding FC-01 with 0.2% ABS

和圖7。可見0.02%氟表面活性劑+0.2%常用表面活性劑在降低表面張力和界面張力性能方面都比較突出,FC-01和ABS復配效果尤其明顯,可作為酸液中低表面和界面張力劑。

圖6 0.2%OP-10復配FC-01表界面張力曲線Fig.6 Surface and interface tension curves of compounding FC-01 with 0.2% OP-10

圖7 OP-10與ABS不同比例復配FC-01Fig.7 Compounding FC-01 with different proportions of OP-10 and ABS

表面活性劑是油層解堵的必要助劑,活性劑性能的好與差對施工后期的生產或殘酸返排起到非常關鍵的作用。結合本次實驗中的巖屑和泥漿樣,對所用的低濃度有機緩速酸采用FC-01和ABS復配效果尤其明顯,可作為酸液中低表界面張力劑。

4.3 配伍性實驗

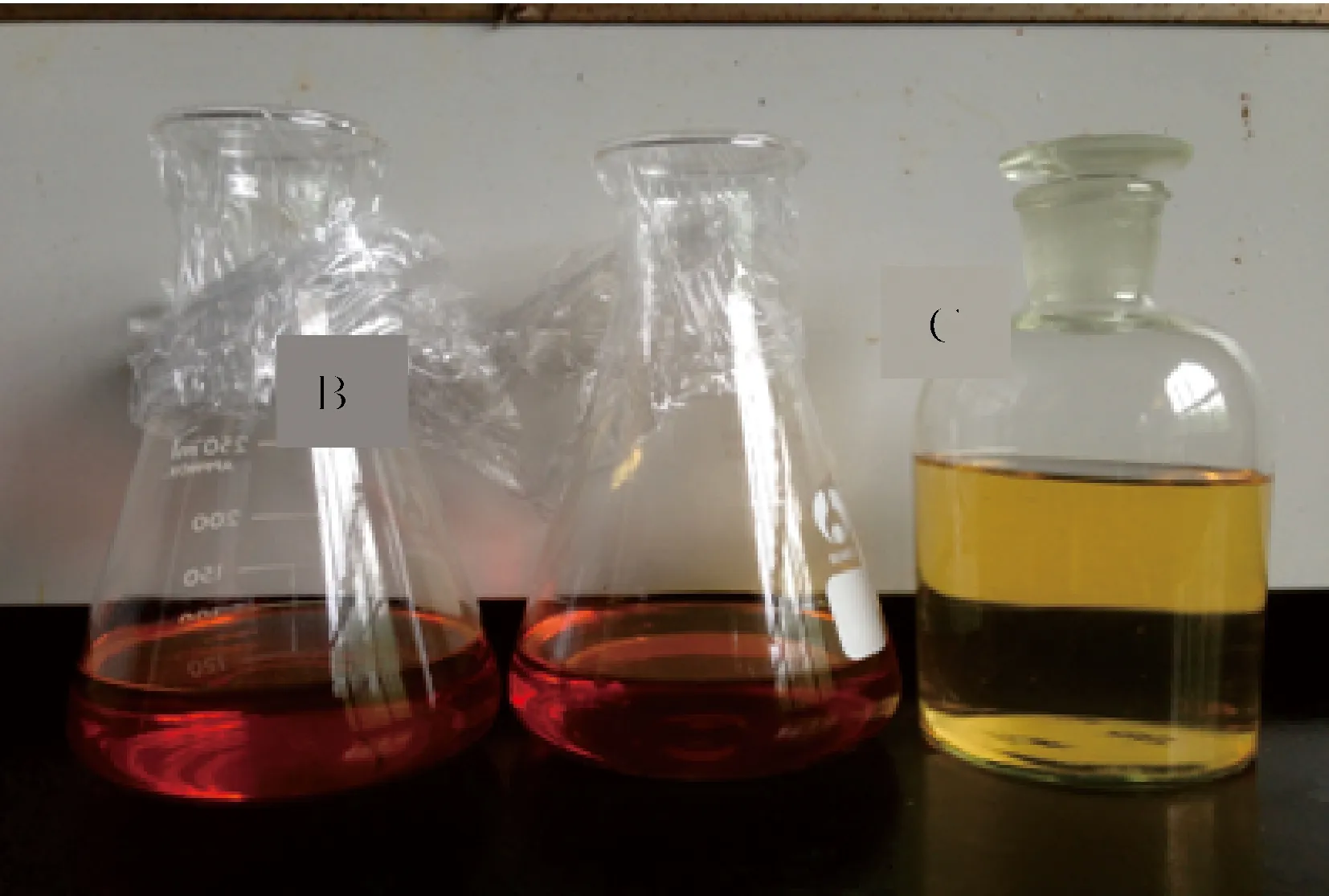

通過酸液體系和緩蝕劑篩選,酸液溶劑的主體配方為15% HAc與0.5%緩蝕劑(B溶劑和C溶劑混合液),并相應添加粘土穩定劑、表面活性劑和鐵離子穩定劑等藥品。考察其室溫及地層條件溫度90℃下的配伍性,結果如表6和圖8、圖9所示。

表6 配伍性實驗結果

圖8 室溫,48 h后配伍性實驗現象Fig.8 Phenomena of post-compatibility experiment after 48 h at room temperature

試驗結果可以看出,緩蝕劑C在高溫下與體系不配伍,易產生油狀物堵塞地層,因此最終選定B作為體系緩蝕劑,15%HAc與0.5%緩蝕劑B溶劑,并添加粘土穩定劑、表面活性劑和鐵離子穩定劑等藥品作為試劑溶液。

依據東濮106井室內敏感性評價實驗、水樣分析、酸液體系和添加劑的篩選結果,最終選用配方為5%HAc與0.5%緩蝕劑B溶劑,并添加粘土穩定劑、表面活性劑和鐵離子穩定劑等藥品。結合現場試水層位,決定對該井奧陶系裸眼層段(3148.0~3550.0 m)試水前進行酸洗解堵處理,以達到增加試水層產液量的目的。

圖9 90℃,6 h后后配伍性實驗現象Fig.9 Phenomena of post-compatibility experiment after 6 h at 90℃

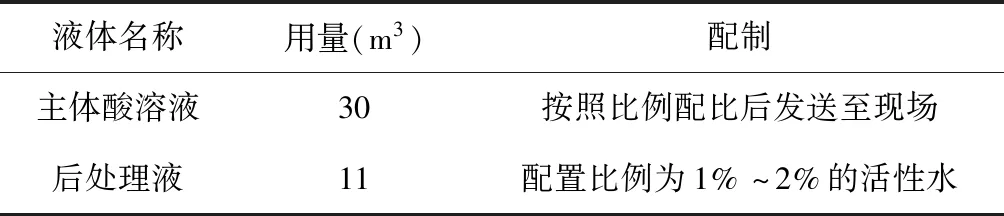

根據現場條件,還需要配比酸性溶液處理劑,其用量設計見下表7。

表7 處理劑用量設計

根據上述實驗數據表明,主體酸溶液體系的主要成分有緩速酸、表活劑、鐵離子穩定劑、有機溶劑、緩蝕阻垢劑以及防膨劑。

5 現場應用

在12月21日8∶00至25日8∶00,工作人員下入Φ90 mm 尖鉆頭×0.23 m,配套使用Φ73 mm偏梯扣油管與油管掛,將管鞋位于3549.43 m井深處。然后采用清水為溶液進行反洗井操作,清水用量為60 m3。清洗井深度為3549.43 m,泵壓達到3.0MPa,清水排量為500 L/min,洗至井口出水與進水水質基本上相一致。

工作人員對目的層進行酸化,層位為奧陶系,井段為3148.0~3550.0 m,完井方式為裸眼完井,目的層厚度為402.0 m。酸化前置酸用量為10 m3,正替清水用量11 m3,采用泵壓為3 MPa、排量為300 L/min的參數,關井反應1.5小時的方式進行酸化。

接下來需要排出殘余酸溶液,采用泵壓5 MPa,排量500 L/min的方式,并使用60 m3清水反洗井,排出殘余的酸溶液,直至進出口水質一致,洗井深度為3549.43 m。

工作人員于12月28日8∶00~30日8∶00對東濮106井的溫度和壓力進行測量。12月30日8∶00~1月1日20∶00再次對溫度和壓力進行測量。同時對該井進行抽水測試,井口溢流。累計測試抽水230 m3,水溫在58.9~61.4℃。經工作人員認證,確認該井達到改造預期目標。

6 結論

(1)東濮106井未見油氣產出,但通過油氣井測試發現有大量地熱水產出,水溫和水量條件較好,且距離居民聚集區較近,有改造成地熱井重新使用的可能性,可以達到節約成本和增加經濟效益的目的。

(2)酸液體系選擇時,經研究,選擇溶蝕率適中的15% HAc體系。該酸液體系屬于緩速有機酸系列,具有反應速率較小,反應半徑較長,在不產生沉淀物的同時不易造成地層垮塌等優點。

(3)緩蝕劑濃度選擇為0.5%,表面活性劑采用FC-01和ABS,可作為酸液中低表界面張力劑。最終配方采用15% HAc與0.5%緩蝕劑(B溶劑),并相應添加粘土穩定劑、表面活性劑和鐵離子穩定劑等藥品。

(4)經過現場應用,表明實驗室內配比的主體酸溶液成分比例恰當,現場應用效果較好,可以達到改造預期的目標,即該方案可以作為本地區內廢棄油井酸洗改造的方案。