抗高溫泡沫鉆井液體系評價研究

任小慶,高小榮,孫彩霞,劉 斌,張獻喻

(1.中石化綠源地熱能(陜西)開發有限公司,陜西咸陽 712000;2.中石化綠源地熱能開發有限公司,河北保定 071800)

0 引 言

地熱資源根據溫度可劃分為低溫(<90℃)、中溫(90℃~150℃)和高溫(>150℃)。全球地熱資源主要分布在(1)地中海-喜馬拉雅地熱帶;(2)環太平洋地熱帶;(3)大西洋中脊地熱帶;(4)紅海-亞丁灣-東非大裂谷地熱帶(汪集旸,2015)。而我國高溫地熱資源主要分布在西藏、云南、臺灣等地,屬于地中海-喜馬拉雅地熱帶中的東部延伸部分及環太平洋地熱帶。對于高溫地熱資源,因高溫熱儲層巖性主要為火山巖、花崗巖、結晶巖等,其巖石硬度大、研磨性強、可鉆性差,非均質性強,并且裂縫較發育(光新軍和王敏生,2016),鉆井過程中易造成漏失。在復雜地質條件下,泡沫鉆井液則能更好地避免井漏,迅速建立欠平衡鉆井條件,提高鉆井機械轉速、降低循環壓耗、減少地層傷害。

泡沫鉆井液是氣體介質分散在液體中,并配以發泡劑、穩泡劑或黏土形成的分散體系(王中華,2011)。20世紀50年代中期,美國標準石油公司首次將泡沫鉆井液應用于內華達州穩定性較差地層的鉆井施工過程中(彭新明等,2008;張端琴,2008)。1980年,美國Sandia公司對泡沫鉆井液在地熱鉆井過程中的穩定性進行了研究,研發出烯烴磺酸鹽陰離子型發泡劑,并成功進行了應用(張端琴,2008)。而我國則是1984年在克拉瑪依油田對泡沫鉆井液進行了首次探索性的嘗試,證實泡沫鉆井液的可行性和優越性(李治龍和錢武鼎,1993;朱利,2015)。我國較早就開展了地熱鉆井抗高溫泥漿處理劑及水基泥漿體系的研究(修憲民,1989),其中西藏羊八井(ZK4002 地熱井)采用的是分散性抗高溫鉆井液體系,其體系基本配方為:5% 膨潤土+3%地熱 93。該泥漿體系在高溫高壓條件下性能穩定,完成 ZK4002井施工,井底溫度達到 329.8℃(單文軍等,2018)。趙曉東2001年研制出耐鹽抗高溫發泡劑,可用于地熱鉆井過程中(趙曉東等,2001;胡繼良等,2012)。國內外愈來愈多的高溫地熱鉆井項目采用泡沫鉆井液進行施工①(Delbert et al.,1978;汪仲英,1979;湯松然等,1982;汪仲英等,1985;Fridleifsson and Elders,2005;王文勇等,2012;董海燕等,2014;光新軍和王敏生,2016;李亞琛等,2016)。

1 泡沫鉆井液穩定性技術要點

穩定泡沫鉆井液由液相、氣相、發泡劑和穩泡劑所組成。氣相主要為空氣或者氮氣等氣體;液相可分為水基;醇基、烴基和酸基,高溫地熱鉆井常用水基,發泡劑主要為表面活性劑,現場常用的主要有十二烷基類、烷基甘油基醚磺酸鹽類表面活性劑等或其復配產品;穩泡劑主要采用高分子化合物或者合成表面活性劑,保持泡沫起泡后,短期內不易破裂,提高泡沫“存活壽命”(陳禮儀,2004;楊小華,2009;賀永潔,2015;朱利,2015)。

發泡劑性質的差異主要取決于其烴基、親水基和疏水基結構的不同,其中,親水基結構的影響占主要因素。按離子類型進行發泡劑種類的劃分,離子型發泡劑即發泡劑溶于水時可解離成離子的發泡劑,根據親水基結構的不同分為陰離子型、陽離子型和兩性離子型發泡劑,此類發泡劑為離子型表面活性劑;非離子型發泡劑即發泡劑溶于水時不能解離出離子的發泡劑,實質上為非離子表面活性劑(董曉強,2010;劉宏生等,2015)。

按泡沫衰變動力學,可將泡沫分成不穩定泡沫和亞穩泡沫。泡沫是否能穩定存在取決于泡沫膜的結構強度(李英等,2004)。泡沫膜的強度增加,可降低泡沫體內泡與泡之間的氣體的擴散速度,減緩泡間氣體的擴散(王蒙蒙和郭東紅,2007)。泡沫的粘度可分為體相粘度和界面粘度,兩者在泡沫穩定中均起到重要的作用。體相粘度是指體系的流體粘度。發泡劑溶液的體相粘度增加,能夠阻緩液體排液速度,同時體相粘度的增加也能降低液膜內的氣體滲透率,減緩泡間氣體的擴散,因此會對泡沫穩定性產生明顯的增強作用(王其偉等,2003;董曉強,2010)。

泡沫流體鉆井液體相和界面粘度、吸附質在界面上的吸附、界面膜強度和界面張力等因素都與溫度有關。溫度越低,其體相粘度越高,當體相粘度增加時,相應的排液速度降低。在高溫作用下,發泡劑受高溫降解作用,一些基團發生變異,失去發泡作用,從而在鉆井過程中導致一系列井下事故或復雜情況的發生(賴曉晴等,2009;沈炎等,2009)。泡沫鉆井液性能好壞的重要技術指標是發泡能力和穩定性能(汪能寶,2004)。

2 關鍵處理劑的優選評價

2.1 發泡劑優選

發泡劑又稱起泡劑或泡沫劑,是指能促進泡沫發生,形成閉孔或聯孔結構材料的物質。在特定條件下,通過物理方法或化學反應使其在短時間內形成大量均勻穩定的泡沫。目前還沒有比較系統的發泡劑分類(王全杰和譚小軍,2011)。本次主要選取9種油田常用的發泡劑:TF3721、FC-4430、FC-4432、FC80、FC134、CTAC、K12、DOW及DC-1。

評價泡沫性能時配制的發泡劑溶液,一般需要在表面活性劑臨界膠束濃度以上,因選用鉆井常用的9種表面活性劑臨界膠束濃度分別小于0.2 wt%。因此,統一配制0.2 wt%表面活性劑水溶液評價泡沫性能。

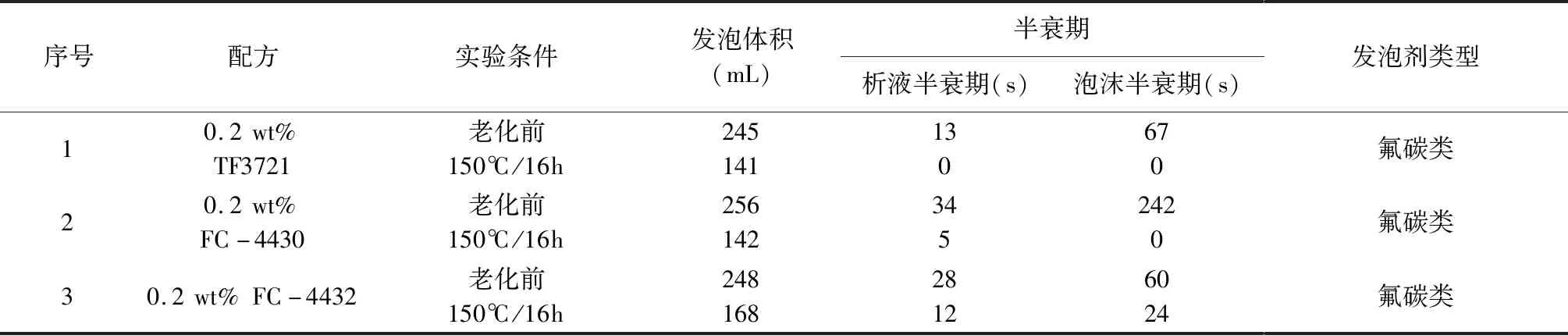

按照發泡能力和泡沫穩定性對不同發泡劑溶液的老化前后狀況進行對比篩選,基液發泡及評價過程如下:首先配制150 mL 0.2 wt%發泡劑溶液在3000 r/min下攪拌2分鐘發泡,將泡沫迅速倒入500 mL量筒中,記錄泡沫半衰期、析液半衰期以及基液的發泡體積。實驗結果如表1所示,可見老化前氟碳類發泡劑與碳氫類相似,均具有良好的發泡能力,而且具有泡沫半衰期和析液半衰期的最大值的發泡劑均屬于氟碳類發泡劑,但發泡劑基液經150℃老化16h后,氟碳類發泡劑的泡沫穩定性及發泡能力出現明顯下降,均低于碳氫類發泡劑。因此,選擇碳氫類表活劑作為抗高溫泡沫鉆井液的發泡劑。對比碳氫類發泡劑的抗溫能力,可以看出,DC-1形成的泡沫穩定性最好。因此,優選出抗高溫表活劑DC-1作為后續泡沫體系評價的發泡劑。

表1 基液泡沫性能

續表1

2.2 穩泡劑優選

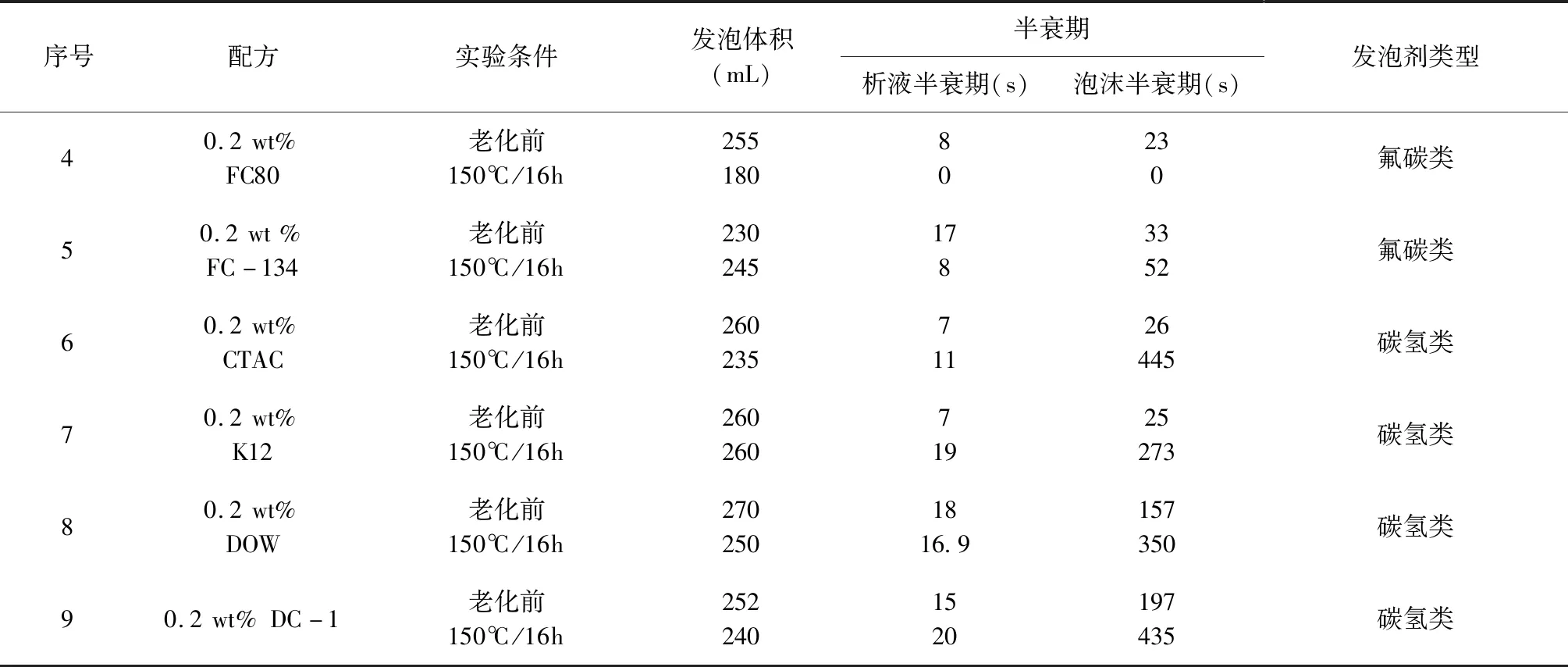

按照對0.5%濃度不同穩泡劑分別和0.2 wt%DC-1發泡劑混合后發泡體積及泡沫穩定性進行對比篩選。各配置溶液500 mL,倒入攪拌杯內進行攪拌,再將降泡沫倒入量筒內進行靜置觀察,通過計時器記錄泡沫的析水半衰期和泡沫半衰期,衡量不同聚合物對泡沫體積的影響,綜合評價泡沫的穩定性。本次實驗選取的8種聚合物穩泡劑為油田常用聚合物類穩泡劑。

實驗結果如表2所示。可見天然改性類穩泡劑材料與發泡劑復配體系的泡沫穩定性與發泡劑基液相比出現明顯下降。PFL系列產品及MD-D穩泡劑具有良好的抗高溫能力,但MD-D在老化后具有更高的析液穩定性。因此,優選出MD-D作為后續泡沫體系評價的穩泡劑。

表2 穩泡劑/發泡劑體系的泡沫性能

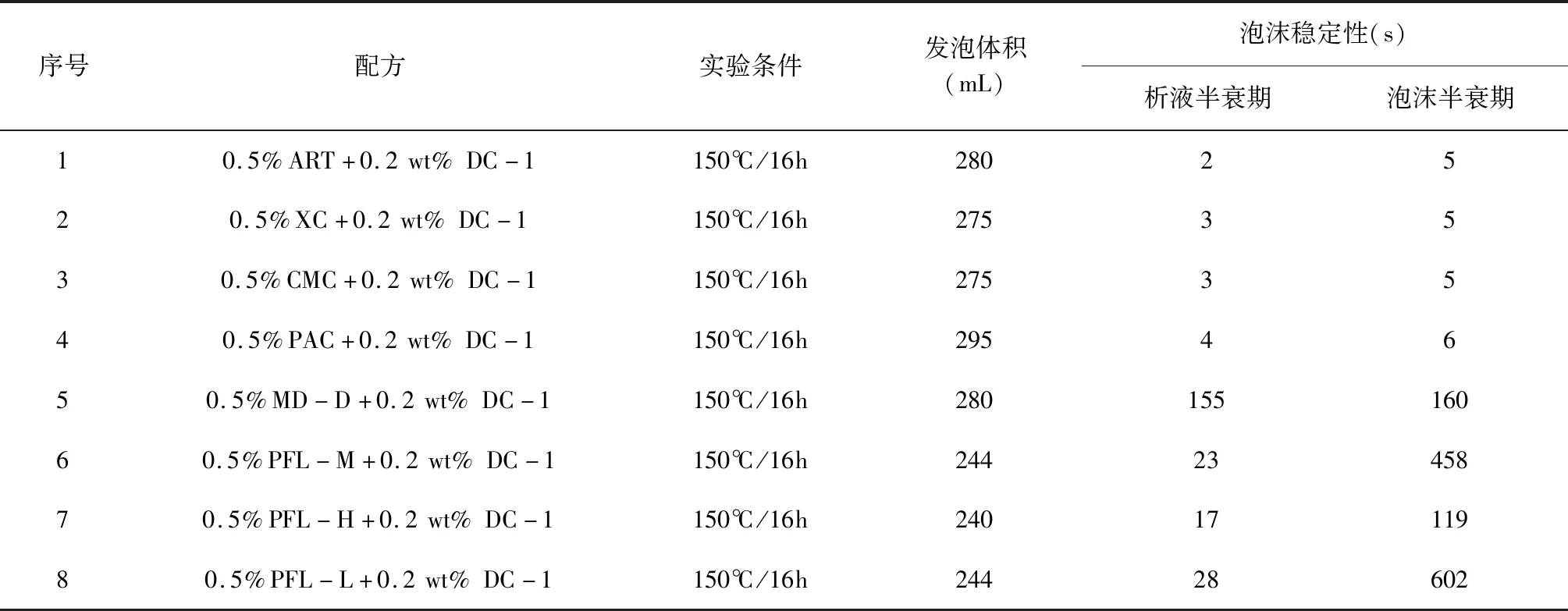

2.3 抗溫土優選

按照對0.5%濃度不同黏土和0.5%MD-D、0.2 wt%DC-1混合后進行對比篩選泡沫穩定性。各配置溶液500mL,倒入攪拌杯內進行攪拌,再將降泡沫倒入量筒內進行靜置觀察,通過計時器記錄泡沫的析水半衰期和泡沫半衰期,衡量不同聚合物對泡沫體積的影響,綜合評價泡沫的穩定性。

分別將天然凹凸棒粉和海泡石分散到聚合物/發泡劑溶液中,評價體系的泡沫性能,實驗結果如表3所示。可以得出,含有凹凸棒粉的體系老化前后的泡沫具有更高的穩定性,因此選用凹凸棒粉增強高溫泡沫的穩定性。

表3 發泡劑/聚合物/黏土體系泡沫性能

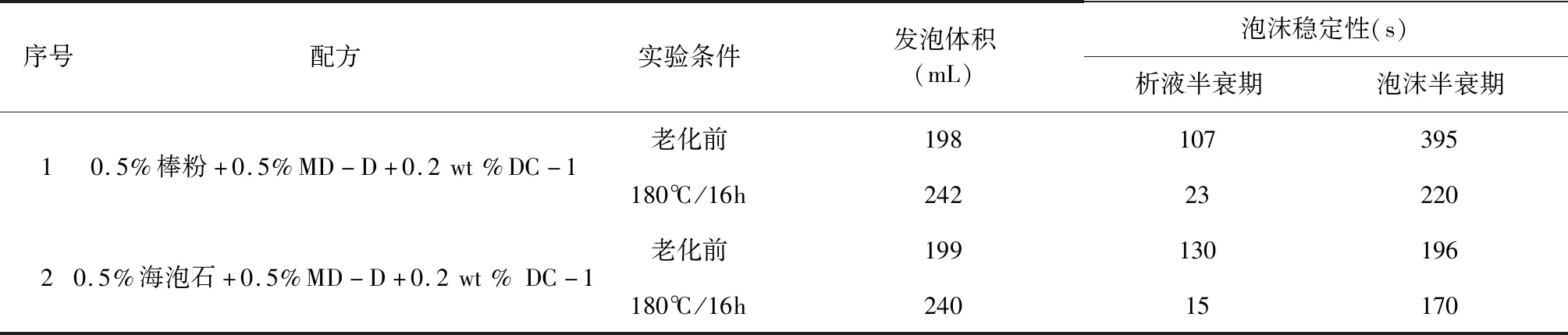

3 泡沫鉆井液抗高溫性能評價

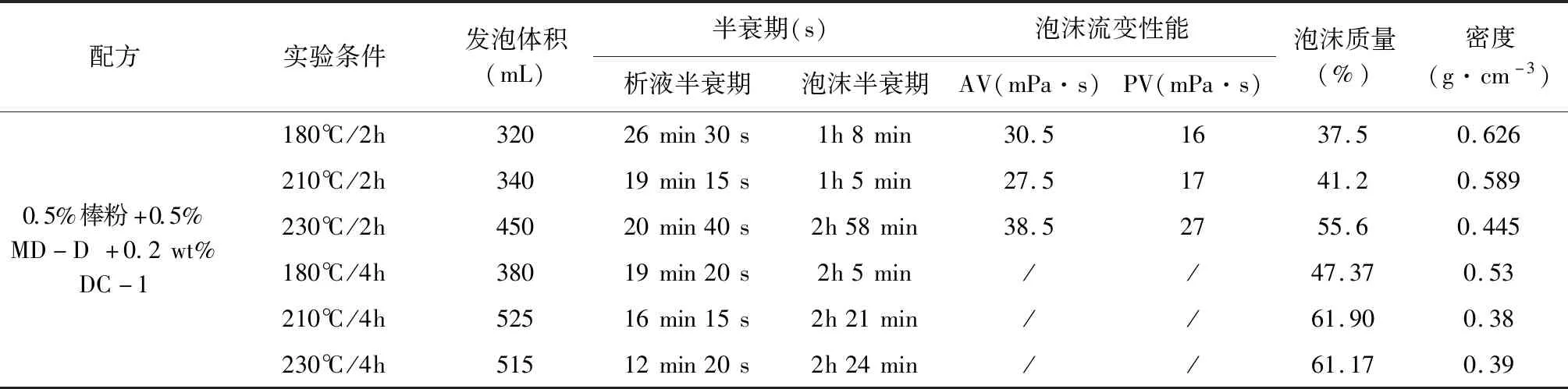

對優選出的0.5%棒粉+0.5% MD-D+0.2 wt%DC-1體系進行了抗溫能力評價實驗。分別在180、210和230℃下老化2h、4h后的泡沫性能,實驗結果如表4所示。可以看出,在相同的老化時間2h條件下,隨著老化溫度的升高泡沫粘度并沒有出現降低。對比230℃老化2h和4h后的體系,仍具有良好的泡沫穩定性和發泡能力,說明初步形成的泡沫體系具有良好的抗230℃高溫的能力。

表4 發泡劑/聚合物/粘土體系抗溫實驗結果

4 泡沫鉆井液抗污染能力評價

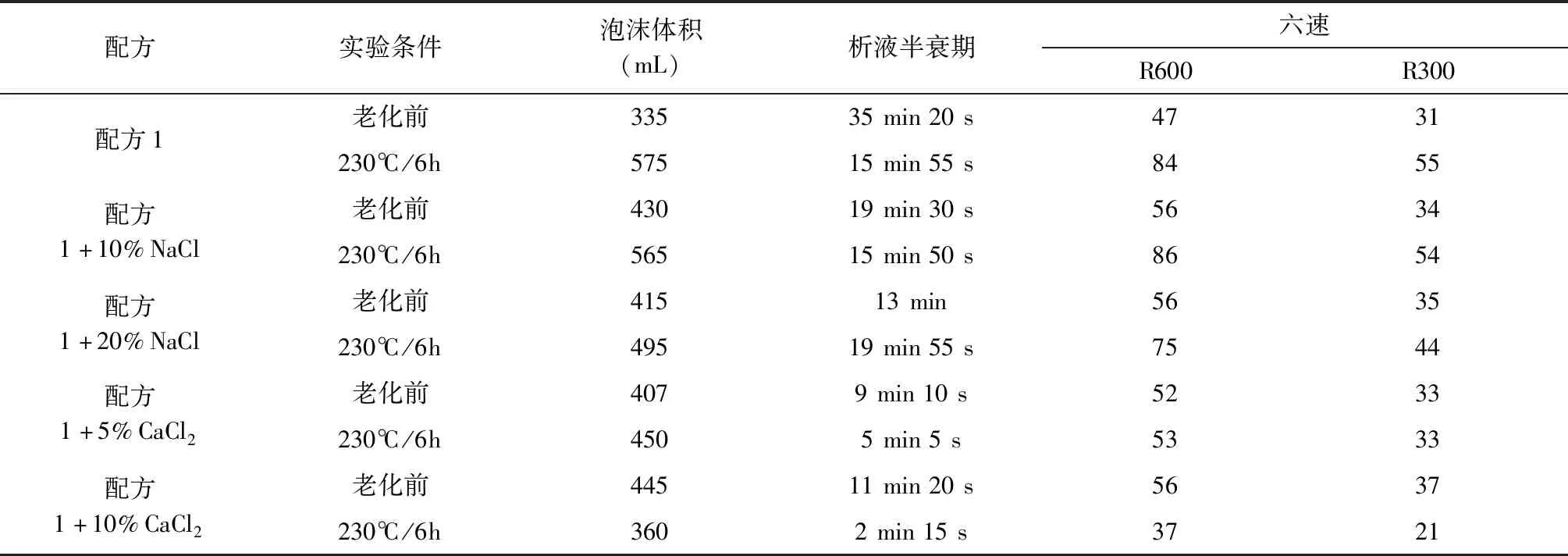

對欠平衡鉆進而言,地層壓力略微高于井筒內壓力,地層流體侵入到鉆井液會對鉆井液產生不同程度的影響。因此試驗考查了不同鹽類型及加量對泡沫鉆井液體系的污染,結果如表5所示。從結果可以看出,在發泡基液中分別加入10% NaCl后老化后泡沫析液半衰期和流變性能基本不變,加入20% NaCl后析液半衰期甚至出現略微增加,這表明該體系耐一價鹽能達到20%;而且在加入5% CaCl2后析液半衰期仍在5 min以上。

表5 抗鹽能力評價結果

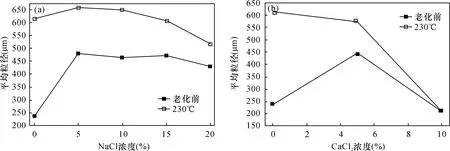

采用分散體系穩定性分析儀對上述配方制備的泡沫平均粒徑進行了測試,從泡沫粒徑測試結果可以看出,高溫老化造成泡沫平均粒徑增大。當NaCl濃度大于10%時粒徑逐漸降低,其析液半衰期出現升高,說明一價鹽促進發泡劑在界面上的排布,因此有助于泡沫膜的穩定和泡沫穩定性的提高。而加入二價的CaCl2后老化后的泡沫平均粒徑逐漸降低,老化前粒徑先升高后降低,但結合圖1中的泡沫性能可以推斷,二價鹽的加入雖然能夠在一定程度上減小泡沫平均粒徑大小,但在析液過程中Ca2+離子造成泡沫膜兩氣液界面的不穩定,表現出泡沫穩定性出現明顯下降。

圖1 泡沫平均粒徑對鹽濃度變化Fig.1 The average expected foam changes in salt concentrationa-NaCl濃度變化;b-CaCl2濃度變化a-NaCl concentration change;b-CaCl2 concentration change

5 結論

(1)通過實驗優選出抗高溫表活劑DC-1作為泡沫體系的發泡劑,優選出MD-D作為抗高溫穩泡劑。對抗溫土進行優選,發現含有凹凸棒粉的體系的泡沫具有更高的穩定性。

(2)通過實驗對比結果顯示經過230℃老化2h和4h后的體系,仍具有良好的泡沫穩定性和發泡能力,說明優選的泡沫體系具有良好的抗230℃高溫的能力和良好的抗污染能力。

(3)在230℃下對地熱井抗高溫鉆井液各關鍵處理劑進行優選的基礎上,通過其它關鍵材料優選,得出一套抗高溫能力可達230℃高溫,HTHP失水≤20 mL、具有較好懸浮攜帶能力的地熱井抗高溫環保鉆井液體系。

[注 釋]

①Hole H.2006.Aerated fluids for drilling of geothermal wells[R].United Nation University Geothermal Training Programme.