跨海大橋大直徑鉆孔樁全回轉鉆機施工關鍵技術研究

趙多蒼

(中國鐵建大橋工程局集團有限公司 天津 300300)

1 引言

橋梁樁基礎是傳遞和承擔上部結構荷載的重要結構。按照國內樁基設計規范[1-3],樁基承載力主要由樁側阻力和樁端阻力兩部分組成,并根據兩部分阻力發揮作用的程度,分為摩擦樁和端承樁。港澳地區樁基設計規范與國內差異較大[4-7]:港澳地區樁基礎設計較為保守,不考慮除持力層以外樁側阻力。

不同設計理念及技術標準,造成了國內和港澳地區樁基礎施工方法和工藝存在較大差別。國內樁基礎施工一般采用液壓錘或振動錘下放鋼護筒至一定深度后,泥漿護壁,沖擊錘或旋轉鉆成孔的施工方法[8]。港澳地區樁基承載力均由持力層承擔,且環保要求高,樁基施工不采用泥漿護壁,采用全護筒跟進護壁的工藝。鋼護筒沉放設備常用搓管機。本文依托澳氹四橋建設,將國內與港澳地區在樁基設計與施工中差異內容的關鍵技術進行介紹。

2 工程概況

澳氹第四條跨海大橋起自澳門填海A區東側,與港珠澳大橋口岸人工島連接,跨越外港航道、往內港航道,在澳門填海 E區登陸。主線全長約3.085 km,其中跨海段長約2.86 km,設置2個通航孔。

2.1 主橋結構形式

主橋為2聯下承式連續鋼桁梁橋,橋跨布置為(202.5+280.0+202.5)m,全長 1 370 m。主橋布置如圖1所示。主橋采用鉆孔樁承臺基礎,單箱雙室墩身,鋼桁+鋼箱+挑臂形式鋼梁。主墩基礎鉆孔樁直徑2.8 m,12根,樁長60~98 m,樁距6 m,承臺尺寸22.5 m×16.5 m×5.5 m;邊墩直徑2.8 m,9根,樁長57.5~84.5 m,樁距6 m。

圖1 主橋橋跨布置(單位:m)

2.2 水文氣象特征

施工海域屬亞熱帶海洋性季風氣候,高溫多雨,臺風頻繁,多集中在每年6~10月份,季風不明顯。現場水文觀測表明:工程海域潮汐類型為非正規半日潮,最大潮差3.5 m。漲落潮流速較小。

2.3 地質特點

根據地質勘察結果:主橋范圍內土層為全新統和晚更新統松散堆積層,巖層為燕山期中細粒花崗巖。各土層地質特征主要有:(1)覆蓋層深厚,最深達90 m;(2)全強風化層深厚,主墩Z3~Z4墩位范圍內全/強風化層在20~35 m;(3)巖石裂隙發育,且存在花崗巖球狀風化和大孤石。

3 港澳地區鉆孔樁設計標準與特點

全橋207根橋梁樁,全部采用港澳標準設計:樁基礎容許承載力計算按照香港規范Code of Practice for Foundations 2017以及GEO Publication No.1/2006-Foundation and Construction。樁基礎豎向抗壓容許承載力由樁基礎底部的端阻力以及嵌巖段樁身側阻力提供。

與國內規范設計相比較,采用港澳地區標準設計的澳氹四橋,樁基礎設計有如下特點:

(1)港澳標準樁基設計較為保守,不考慮土層側阻力,樁基承載力均來自嵌巖段。

(2)樁基均需嵌入中風化巖層,鋼護筒不承擔樁基荷載,僅為施工輔助措施,但仍需跟進入中風化巖面30 cm左右。

(3)樁基底部與巖石界面不允許有沉渣,每根鉆孔樁設置取芯管,需進行界面取芯檢查。

(4)按香港標準,橋梁大直徑樁基無需靜載試驗,但水下混凝土必須折減25%計算強度。即B45樁基混凝土,受力計算按B36取值計算,但強度驗收仍按B45。混凝土強度折減是考慮混凝土水下施工質量無法保證。

(5)樁基主筋嚴禁任何形式焊接,主筋接長,主筋與箍筋,主筋與加強筋等連接優先采用U碼搭接,機械接頭極少應用。

(6)樁基礎按受力特點,分受拉區和受壓區。按不同分區設計配筋率、主筋直徑及鋼筋接長方式:樁頂鋼筋密;樁基縱向主筋直徑沿長度方向變徑,異徑連接;受壓區鋼筋搭接長度≥40D;受壓區搭接長度≥65D,接頭錯開間距1.5×65D間距(D為主筋直徑)。

(7)樁基鋼筋配筋密度大,鋼筋強度高,直徑大,很多樁基采用2層主筋為A500材質,50 mm直徑的鋼筋籠。

(8)海上樁基鋼筋籠最外層需設置不銹鋼筋層,不銹鋼鋼絲綁扎,不銹鋼接頭接長。

4 施工關鍵技術

4.1 施工工藝選擇

設計特殊、地質復雜、工期緊迫及業主與監理特殊要求,決定了澳氹四橋海上大直徑鉆孔樁施工工藝,既不同于國內施工,又異于港澳地區常規工藝。

港澳地區鉆孔樁一般采用搓管機驅動下沉鋼護筒,輔以履帶吊沖抓取土的工藝。鉆孔樁直徑一般φ2.5 m以內,少量φ3.0 m,樁孔深度一般在70 m以內。鋼護筒采用的工具護筒,在樁基施工完成后,可拔出周轉使用。護筒壁厚一般在35~50 mm。

澳氹四橋鉆基礎設計采用永久鋼護筒護壁。鉆孔樁最大直徑3 m,樁長最長92 m,最大孔深110 m。鋼護筒要穿過近90 m厚的覆蓋層及30 m強風化花崗巖層(有孤石),嵌入中風化巖層30 cm。

因此,澳氹四橋樁基施工關鍵問題和難題:

(1)選擇可靠的鋼護筒沉放設備,保證主橋2.8 m鋼護筒能下放至中風化巖層;

(2)確定經濟合理的確定鋼護筒壁厚,既滿足沉放受力需求,又成本可控。

在調研國內外全護筒跟進施工經驗和開展理論研究分析的基礎上[9],澳氹四橋主橋大直徑鉆孔樁確定采用中聯重科ZRT320H全回轉鉆機沉放鋼護筒至巖面,沖抓斗取土,R.C.D反循環鉆機鉆巖,清水清孔的施工工藝。圖2為全回轉鉆機施工圖。該工藝采用施工設備包括有:150 t履帶吊、全回轉鉆機、沖抓斗、R.C.D鉆機、空壓機、發電機、盛渣箱。

圖2 海上大直徑鉆孔樁全回轉鉆機施工

ZRT320H全回轉鉆機動力強,扭矩大,其施工業績顯示,該設備可將工具護筒沉放至入土百米。

4.2 施工工藝流程

全回轉鉆機護筒跟進施工工藝流程見圖3。

圖3 施工工藝流程

與國內常用的海上大直徑鉆孔樁工藝相比,澳氹四橋鉆孔樁施工工藝主要在鋼護筒沉放設備、方法及清孔工藝有所不同。相同部分不再介紹,本文重點介紹不同工藝的關鍵技術。

4.3 鋼護筒沉放設備施工原理

4.3.1 全回轉鉆機原理

全回轉鉆機又稱貝諾特鉆機,是一種可以驅動護筒做360°回轉、跟進的施工設備。全回轉鉆機的工作裝置由沖抓斗和全回轉裝置兩部分組成。全回轉裝置鉆機采用楔型夾緊機構將回轉鉆機的回轉支承環與護筒固定,楔型夾緊機構與護筒的咬合與松開由夾緊油缸控制,當夾緊油缸向上提升時,楔型塊跟著上升,夾緊機構松開;當夾緊油缸向下收縮,楔型塊也隨之下降,從而牢靠地將護筒和回轉支承裝置咬合。護筒回轉由液壓馬達驅動,回轉時,液壓馬達的動力由主動小齒輪經惰輪傳遞至回轉支承外圈的環形齒輪帶動回轉支承在護筒周圍回轉,回轉支承旋轉產生的扭矩通過楔型夾緊裝置傳遞到護筒上,帶動護筒進行回轉[10]。全回轉鉆機結構示意見圖4。

圖4 全回轉鉆機結構示意

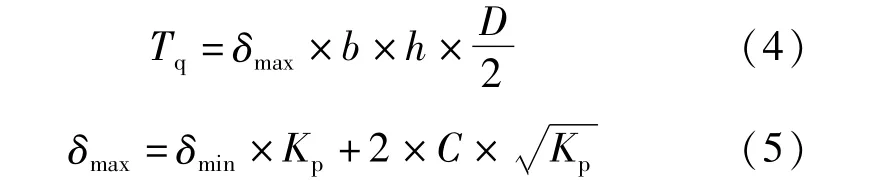

4.3.2 全回轉鉆機選型計算

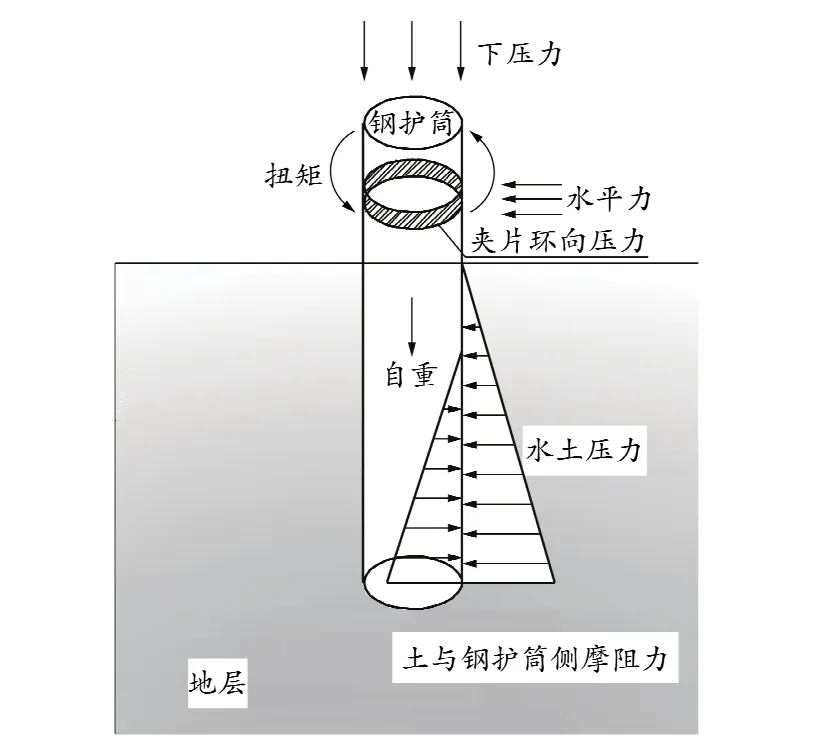

本橋鉆孔樁施工中鋼護筒的主要作用有:(1)保持孔壁穩定;(2)在沉放設備驅動下,切削巖土層,依靠護筒自重作用下沉。在全回轉施工工藝中鋼護筒受力狀況與常規工藝完全不同。通過對鉆孔設備原理的深入分析與研究,建立全回轉鉆機下放鋼護筒的力學模型[11],其受力分析如圖5所示。

圖5 全回轉鉆機下放護筒受力分析

全回轉鉆機施工時,鉆機產生的扭矩主要是克服以下四部分阻力做功[12]:(1)鋼護筒與側壁土層的動摩擦力矩Tf1;(2)護筒底部刀頭與土層之間的回轉摩阻力矩 Tf2;(3)護筒轉動慣性力矩 Tj;(4)護筒刀頭切削力矩Tq。

其中,動摩擦力矩Tf1可按式(1)計算:

式中,D為護筒外徑;qi為護筒外側土層單位摩阻力系數;At為護筒與土層接觸面積;Hi為土層深度。

回轉摩阻力矩Tf2可按式(2)計算:

式中,μ為刀齒與土摩擦系數;Fn為護筒下壓力。

轉動慣性力矩Tj可按式(3)計算:

式中,J為鋼護筒回轉慣性矩;ε為角加速度。

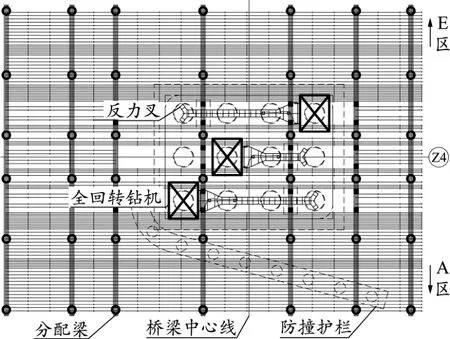

刀頭切削力矩Tq可按式(4)計算:

式中,b為刀頭厚度;h為刀頭切削深度;Kp為被動土壓系數;C為土粘聚力。

因此,全回轉鉆機施工回轉阻力矩T應為:

式中,S為預留安全系數,一般取1.2。

在不同地層,鉆機設備的動力矩大于式(6)中阻力矩T時,全回轉鉆機即可滿足施工需求[13]。根據樁基設計圖紙和詳勘地質資料,澳氹四橋Z3墩樁基入土深度最長,強風化巖層厚度最深,經計算Z3墩92 m鉆孔樁護筒下放阻力矩約7 850 kN·m。ZRT320H全回轉鉆機最大回轉力矩11 000 kN·m,可滿足本橋鉆孔樁護筒沉放施工要求。

4.4 鋼護筒壁厚確定

港澳地區樁基施工鋼護筒常用工具護筒,為臨時護筒,可循環使用。護筒壁厚為:φ2.8 m樁徑,壁厚≥40 mm。本橋鋼護筒不參與結構受力,只是作為施工成孔措施,鋼護筒壁厚每增加1 mm,全橋成本增加約400萬,需要研究確定經濟合理的鋼護筒壁厚。

根據護筒受力機理,利用Midas有限元軟件建立全回轉鉆機沉放鋼護筒工藝的三維數值模型進行仿真模擬,依據圓柱殼靜力和屈曲分析理論,研究不同設備加載型式和不同地質條件下的鋼護筒應力、變形和穩定性,確定鋼護筒理論壁厚、材質和結構形式,再借鑒以往工程經驗,確定最終鋼護筒壁厚。

經研究確定澳氹四橋鋼護筒:φ2.8 m樁徑,壁厚 28~30 mm,材質 Q345鋼,最底節護筒1 m加厚至50~60 mm,并焊接一定數量的高強合金鋼刀頭。鋼護筒結構示意見圖6。

圖6 護筒結構示意

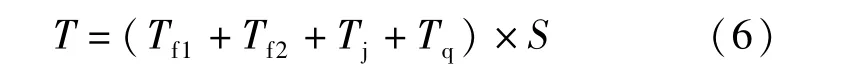

4.5 全回轉鉆機扭矩傳遞與抵消裝置設計

全回轉鉆機下放鋼護筒時,鉆機施加的扭矩需通過連接設置,傳遞給鉆孔平臺。全回轉鉆機動力扭矩較小或作業空間不足時,鉆機和鉆孔施工平臺通過銷軸和耳板連接,傳遞回轉扭矩。但這種連接方式,因力臂較短,銷軸和耳板承受較大的荷載,易變形或破壞,深長大直徑鉆孔樁施工不適宜采用。

本橋ZRT320H全回轉鉆機沉放2.8 m直徑鋼護筒最大扭矩11 000 kN·m。因此,設計一種新的消力結構:鉆孔平臺分配梁上設置限位裝置,在全回轉鉆機工作時,依靠連接在底座上的反力叉,將主機的回轉扭矩傳遞至分配梁和平臺管樁。反力叉的大小可以根據空間尺寸做相應的加長,降低反力強度。本橋Z4墩鉆孔平臺各孔位反力叉限位架位置如圖7所示,限位裝置如圖8所示。該限位裝置與分配梁采用銷栓連接,為可移動式,可根據鉆機移動調整位置。

圖7 主橋Z4墩平臺各孔反力叉平面布置

圖8 限位裝置與反力叉連接示意

4.6 全回轉鉆機沉放鋼護筒施工要點

(1)全護筒全回轉鉆機就位

根據設計坐標,在鉆孔平臺做好樁孔中心標記,采用履帶吊或浮吊將全回轉鉆機起吊移動至樁位,要求全回轉鉆機主夾具抱管中心與孔位中心對應,實現鉆機對中。

(2)護筒下放

全回旋鉆機就位驅動鋼護筒旋轉切削鉆進,第一節護筒底端帶有加厚之切割頭以切削堅硬土層。第一節護筒下放時,從X及Y兩個軸線方向,利用測錘配合經緯儀(全站儀)檢測護筒垂直度,第一節護筒下放到底后,續接第二節護筒。

(3)護筒下放速度與動力控制[14]

護筒在下放初期,利用護筒自重壓入,禁止強行壓放護筒。用自重壓放護筒,回轉速度設置為中等程度。在挖掘初期反復上下動作將使地基松動,對保持護筒垂直度和成樁質量不利。只有當自重進行壓入速度變慢時,方可逐步增加壓入力。

護筒沉放到一定深度后,當采用自重壓入速度變慢時,調節液壓動力站,液壓會逐步上升,此時壓入模式轉為液壓壓放。壓入值=鉆機部分自重+護筒自重+液壓力>周邊摩阻力+前端阻力。

(4)護筒垂直度控制

首節護筒的施工效果是影響樁基垂直度的主要因素。施工時在護筒四周選取兩個相互垂直的方向,采用測錘配合經緯儀不斷校核護筒的垂直度,發現偏斜現象立即處理,該檢測工序需要貫穿整個成孔過程,同時在每一節護筒對接前,需要用直尺及線錘進行孔內垂直度檢查,檢測合格后并做好記錄方可進行下節護筒對接。

糾偏措施:起始入土時(5 m左右),若出現輕微偏斜現象可通過升降全回轉鉆機四個支腿油缸調整護筒垂直度;入土深度過深時,通過調節全護筒全回轉鉆機支腿油缸已無法進行垂直度調整,此時應該進行管內回填,一邊回填一邊起拔護筒,將護筒起拔至上次檢查垂直度合格位置,調整護筒垂直后,重新下壓施工。一般護筒入土10 m以后,基本不會再發生護筒偏位問題。

(5)成孔

首節鋼護筒一般取25 m左右,可利用自重穿過淤泥層弱土層。待護筒下放到一定深度后,利用沖抓斗取土,減小樁土摩阻。當護筒下放至樁頂在平臺頂面以上3 m時,焊接下一節護筒,做好深度標志。為鉆孔平臺上吊裝及焊接方便,除首節護筒外,其余鋼護筒按12~15 m加工。

鉆孔過程中,遇到對于球狀風化巖石或軟硬加層,為提高鉆孔效率,采用沖擊錘破碎后再用抓斗取土。護筒沉放至入中風化巖30 cm后,停止繼續沉放護筒,采用R.C.D反循環鉆機鉆巖直至設計樁底。

(6)特殊地質護筒無法跟進處理

護筒跟進施工過程中遇到強度較高,裂縫發育的巖面,雖根據超前鉆判斷未入中風化巖,但實際發現護筒很難繼續跟進的情況,應嚴禁調大鉆機壓力強行跟進護筒。應記錄鉆孔情況,收集巖樣,會同監理和設計單位,分析地勘資料,重新核定護筒跟進深度。強行跟進宜導致護筒底部發生破壞。全護筒跟進工藝中發生破壞的護筒拔出極其困難。

(7)孤石處理

根據地勘資料揭露,本工程強風化中多層分布有孤石。孤石是護筒下放的一個難點。孤石一般以下三種方式會影響護筒的沉放問題,其對應的處理措施如下:①若孤石層相對穩定,全回轉鉆機直接切削下放鋼護筒不受影響;②若孤石不穩定,易隨著護筒轉動而移動,出現這種問題時,使用沖抓斗掏出孤石;③若不具備或無法掏孔孤石時,則直接采取沖錘破碎孤石后繼續下放鋼護筒。

4.7 清水清孔

鉆孔完成后進行清孔作業,采用清水氣舉反循環灌洗樁孔,所需設備為空氣壓縮機。清水清孔時:在導管內安插一根長約2/3孔深的鍍鋅管將空壓機產生高壓空氣送入導管內2/3孔深處,與導管內清水混合,經充氣后在導管內產生低壓區,連續充氣導管內外壓差不斷增大,當達到一定的壓力差后,平衡打破,迫使清水在高壓作用下從導管內向上返噴出,同時孔底巖渣被高速清水攜帶從導管上返噴出孔口,孔底沉渣經導管排入存渣船內。另一端持續向孔內注入清水,保證清孔過程中護筒內的水頭為正水頭。

清孔過程中在出水端收集水樣以判斷清孔是否干凈。清孔合格標準為收集水樣目測透明、無渾濁。

5 結束語

澳氹四橋是澳門重點工程,建成將是澳門的標志性建筑,特殊的區域位置及海洋環境,使得澳氹四橋設計標準及施工工藝,既與國內同類型的跨海橋梁存在較大差異,也與港澳地區以往橋梁建設存在不同。本文對澳氹四橋主橋大直徑鉆孔樁采用全回轉鉆機沉放護筒跟進至巖面,清水清孔施工工藝的特點及關鍵技術進行了總結。該成孔工藝具有成樁質量好、速度快,不需泥漿護壁,對周邊環境影響小等特點,今后將是國內跨海橋梁鉆孔樁基礎施工應用發展的一種趨勢與方向。