煤礦井下帶式輸送機輸送帶跑偏研究

張麗娟

(同煤集團同家梁礦, 山西 大同 037003)

引言

在煤礦井下的實際運輸過程中,帶式輸送機輸送帶發生跑偏故障是影響正常生產運輸的主要因素之一[1]。經過對帶式輸送機的故障進行統計分析得出,60%左右的帶式輸送機故障主要由輸送帶跑偏引起,而由輸送帶跑偏造成的輸送帶損壞及輸送帶磨損導致輸送帶壽命降低,不僅影響著煤礦井下正常的生產運輸,同時也帶來了高額的維護和維修保養費用。因此,對煤礦井下帶式輸送機輸送帶跑偏機理進行研究,并提出相應的調整措施,對煤礦的安全高效生產有著重要的現實意義。

1 輸送帶跑偏機理

帶式輸送機輸送帶的運行過程是一個始終處于平衡狀態下的閉合環繞式的循環運行過程,通常將其位于滾筒以上部分稱為上行部分,位于滾筒之下的部分稱為下行部分。在帶式輸送機正常運行過程中,上行與下行輸送帶的中線一直處于一個平面內。當輸送帶由于一些外力因素的影響,導致其上行與下行部分沿帶寬方向受到的拉力發生變化,造成上下輸送帶的中心線不處于同一平面內時,輸送帶就會向一側逐漸偏移。當偏移量達到帶寬的5%以上時,就會導致輸送帶跑偏[2]。

1.1 輸送帶空載受力及跑偏原因分析

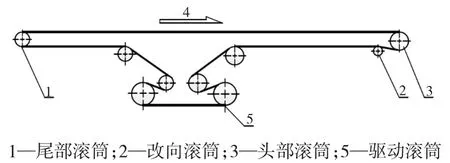

根據帶式輸送機傳輸運行原理對其結構進行簡化,如圖1 所示為帶式輸送機簡化后的結構布置原理圖。帶式輸送機輸送帶的驅動和改向主要依靠驅動與改向滾筒的作用來完成,位于滾筒之間的輸送帶安裝托輥來支撐,托輥的一般結構布置如圖2 所示。首先對輸送機在空載狀態下輸送帶的受力情況進行分析,輸送帶在空載運行過程受力主要包括重力、牽引力和摩擦力。輸送帶運行的理想狀態是輸送帶始終處于居中位置運行,該狀態下輸送帶的承載能力最大,運行最穩定[3]。

圖1 帶式輸送機傳輸結構布置原理示意圖

圖2 輸送帶托輥布置示意圖

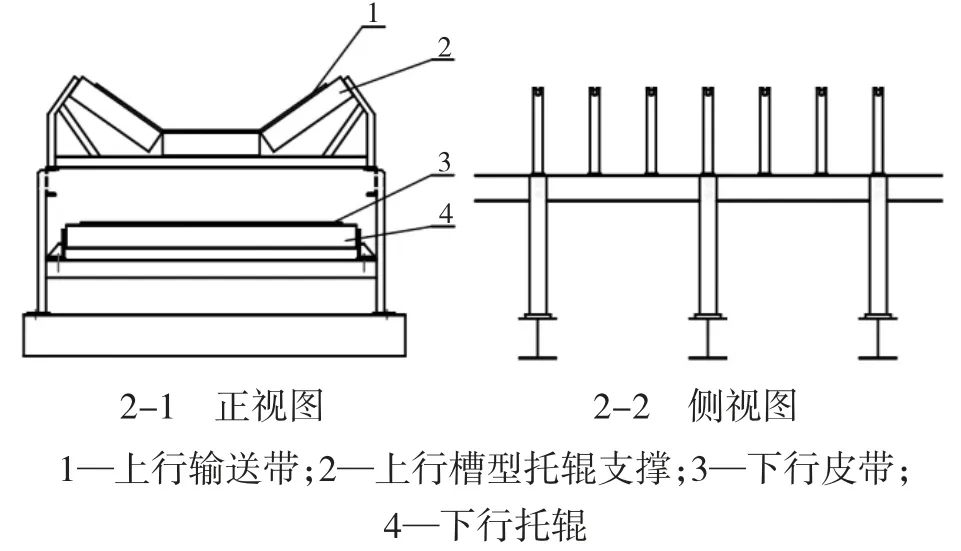

輸送帶若要一直保持在理想狀態下工作,需要滿足以下幾個條件:輸送帶的重心需要一直保持處于托輥支撐結構以及滾筒的中心線上;輸送帶受到驅動牽引力與托輥架以及滾筒沿運行方向的中心線保持一致,且與托輥軸的軸線保持垂直關系;輸送帶受到的摩擦與驅動牽引力處于一條直線,且與驅動牽引力方向相反,則輸送帶的受力情況如下頁圖3所示。其中F 為驅動牽引力,f 為摩擦力,G 為重力。

輸送帶在運行過程中,為防止發生跑偏,則其中心線必須一直處于托輥與滾筒的中心線上[4]。因此,根據輸送帶的受力情況可知,帶式輸送機在空載狀態下運行時,輸送帶受力平衡,且重心始終處在托輥和滾筒中線上,輸送帶將保持動態居中狀態運行,否則就會發生跑偏現象。

1.2 輸送帶重載受力及跑偏原因分析

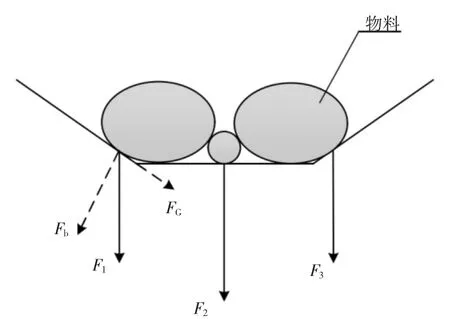

當輸送帶在空載狀態下運行,輸送帶保持居中狀態,且能夠長期平穩運行,分析輸送帶在重載物料的狀態下,當物料堆放在輸送帶不均勻,重心位置偏左或偏右時,輸送帶的受力情況,如圖4 所示。

圖3 皮帶受合力示意圖

圖4 物料在不同位置皮帶產生的壓力示意圖

當物料堆放偏向左側時,從圖4 的受力示意圖可以看出,物料會對輸送帶施加一個向右側方向的推力,輸送帶在該推力的作用下會偏離原來位置,出現向右偏移,如果出現持續偏移現象,當偏移量超過5%時,就會發生跑偏;當物料堆放重心偏右時同理。一般情況下,當物料剛堆放在輸送帶上時,由于堆放不均勻以及起始堆放時造成的沖擊,都會造成輸送帶出現偏移,但是否最終會造成跑偏故障,取決于運行一定時間后平穩狀態下物料與輸送帶的中線及物料與托輥支撐中線的相對位置。因此,在空載運行平穩的前提下,帶式輸送機在重載狀態下運行,物料重心與輸送帶能夠持續保持居中狀態,就不會發生跑偏故障[5]。

2 輸送帶跑偏預防措施

1)嚴格控制帶式輸送機在設計、生產制造和安裝等各個環節的質量。在設計階段,要選用截面性能均勻性比較好的輸送帶,在設計結構時,要設計合理的托輥槽角與間距,托輥槽角在一定的范圍內,其值越大,輸送帶就越難發生偏移。在生產制造及安裝階段,要嚴格按照相應的技術要求及質量標準進行,保證輸送機的平穩運行,調整好滾筒、托輥的位置,保證輸送帶中心線與滾筒、托輥軸線的垂直度[6]。

2)在帶式輸送機上安裝相應的自動調偏裝置。

3 輸送帶跑偏調整方法

1)在輸送帶跑偏發生在遠離兩端滾筒的中部位置時,則應調整相應的托輥支撐,通過調整相應的托輥支撐,使輸送帶恢復到居中狀態下運行,達到預防跑偏的效果;

2)當輸送帶跑偏發生的位置在兩邊的滾筒上時,根據輸送帶的跑偏方向進行判斷,通過調節滾筒軸座上的調節螺栓,對輸送帶進行調緊或調松處理。

4 結語

帶式輸送機在煤礦生產運輸過程占有著重要的地位,有著不可替代的作用,輸送帶作為帶式輸送機運輸過程的主要傳輸部件,其維護、更換成本占著非常大的比重,輸送帶的跑偏問題被煤礦企業高度重視。帶式輸送機輸送帶發生跑偏問題一般是由多方面的因素造成的,應該根據現場實際情況進行全方位分析,深入研究輸送帶跑偏機理, 并從設計、安裝、使用和維護等各個環節綜合考慮,選用合理有效的預防及調偏措施,防止跑偏發生,延長設備使用壽命。