煤礦機械防傷人管理措施探討

梁 鑫

(山西焦煤集團有限責任公司屯蘭礦, 山西 古交 030206)

引言

我國能源消費仍主要以煤炭為主,近年來,隨著我國經濟的快速發展,對煤炭資源的需求量也逐漸增加,同時,煤礦生產機械化、自動化和智能化發展步伐加快,越來越多的機械設備替代了傳統的手工作業,生產效率得到了大幅提升,安全生產事故大幅減少,但煤礦機械傷人事故仍時有發生,逐漸發展成為煤礦安全生產事故的重災區,給煤礦安全管理帶來了較大壓力[1-2]。在此背景下,如何有效遏制機械傷人事故,解決機械化與機械傷人之間的矛盾,成為煤礦安全生產管理的重中之重,也成為煤炭行業健康、穩定發展的關鍵。各大煤礦企業在發展過程中,必須通過施行先進的生產工藝和安全管理措施,盡可能地減少機械傷人事故,直面并解決這一難題。

1 煤礦機械防傷人管理的意義

1)減少和避免人員傷亡,可提高企業社會效益。通過研究和改進煤礦企業機電設備管理措施,可減少機械設備傷人事故發生率,從而為井下人員提供安全的工作環境,保障職工生命安全,提高企業社會效益。

2)保障設備開機率,提高企業經濟效益。通過提高設備安全性,減少機械設備傷人事故,可有效減少由此導致的停機、停產時間,從而提高綜采設備工作效率,為企業創造較大經濟效益。

3)優化管理流程,提高企業管理水平。當前我國多數煤礦均已進行了自動化和信息化改造,并在礦井建設過程中投入了大量先進的綜掘、綜采設備,在此情況下,需要通過優化設備管理流程,來配合當前復雜的生產狀況,減少人員現場操作和維修,并逐漸提高企業管理水平[3-4]。

2 煤礦機械傷人原因

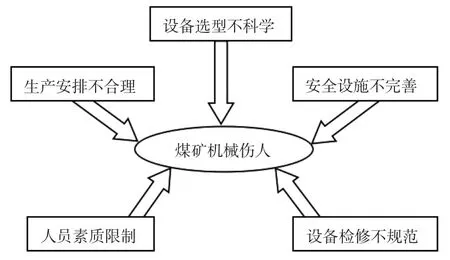

生產實踐表明,導致煤礦機械傷人的主要原因如圖1 所示。

圖1 煤礦機械傷人原因

2.1 生產安排不合理

在井下采煤方案設計時,由于生產安排不合理,導致工作面走向或傾向長度較短,需進行頻繁的工作面對接和隊組搬家。據統計表明,60%左右的機械傷人事故均由隊組搬家頻繁、銜接緊張而引發。這是由于:一方面在頻繁的搬家過程中,容易出現人員加班延點、勞動強度增大、疲乏困倦等情況,進而導致設備操作失誤率增加,人員安全警覺性降低;另一方面,在搬家過程中,涉及到大量的工作面設備拆卸和安裝,并利用起吊設備對液壓支架等進行裝卸和移位,容易發生人員被起吊設備擠傷、被大件滑落砸傷、被跑車撞傷以及車輛落道等事故。另外,在搬家到面后,由于臨時安全設施不齊全,也容易造成機械傷人等事故。

2.2 設備選型不科學

首先,在工作面設備選型設計階段,由于綜采設備選型不科學,配套不合理,可能造成采煤機割煤速度快,運輸機或膠帶輸送機無法及時拉運,造成設備超負荷運行,進而引發運輸機斷鏈、電機燒毀、皮帶跑偏等機電事故,人員在處理事故時極易發生工傷。其次,在設備制造和采購階段,由于設備質量把控不嚴,造成使用過程中故障頻發,威脅井下工作人員生命安全;最后,在設備使用過程中,由于運輸機大鏈、采煤截齒、液壓支架軟管等易損元件選型不當,使用使命短,造成人員頻繁進入機道進行維修或更換作業,增大了機械傷人事故的發生概率。

2.3 安全設施不完善

井下安全設施是防范安全事故的重要保障,但由于設備搬家、維修或丟失等原因,可能出現安全設施設置不及時、不到位、不完善的情況。首先,對于安全防護設施,可能出現旋轉或運動設備上缺失防護罩,跨越設備的人行通道上缺少護欄或走道損壞,運轉設備的周邊缺失防護擋板或蓋板等情況,極易引發人員傷亡事故;其次,對于安全警示設施,經常出現懸掛不及時、位置不明顯等情況,起不到應有的危險警示作用[5]。

2.4 設備檢修不規范

首先,在生產循環過程中的設備檢修環節容易出現形式化,僅對已發生故障的位置進行維修作業,其他位置檢修不到位,致使隱蔽的設備損傷逐漸積累和加劇,最終發展為可能引發人身傷害的突發故障;其次,由于生產安排緊張,設備缺乏周期性的全面保養,機械運動副缺少潤滑,電氣設備缺少維護,液壓設備跑冒滴漏不能及時解決,致使設備故障不斷,使用壽命降低,維修次數增多,維修成本增加。

2.5 人員專業素質匱乏

煤礦綜采設備種類多、結構復雜、專業化程度高,因此對操作和維修人員的專業性要求較高,但由于煤礦開采環境惡劣,限制了部分高素質人才的引入,因此部分所招錄人員的知識水平和文化素質難以滿足機電設備的操作、維修和管理要求,也為機械傷人事故的發生埋下隱患。另外,企業管理人員的素質和安全意識也對事故的發生有較大影響,管理人員安全意識淡薄,將導致安全設施、安全培訓、突發事故應對投入不足,職工的工作環境安全得不到保障,對企業的長久安全形勢造成不良影響。

3 煤礦機械防傷人管理措施

3.1 合理布局生產,減少搬家倒面次數

為減少搬家倒面造成的傷人事故,應保證巷道布局合理,通過對采區巷道布置進行優化,優先選擇巷道走向長、構造少、安全性較高的設計方案,盡量延長工作面的走向及傾向長度,最終實現長走向、傾斜長壁后退式一次采全高全部垮落綜合自動化采煤方法。通過設計優化,可顯著減少隊組搬家次數,避免設備的頻繁拆卸和搬運,減少事故隱患[6]。另一方面,應積極應用新的自動化設備,創新工藝流程,優化生產布局,減少設備的轉移次數,減輕人員勞動強度,避免井下人員疲勞作業。

3.2 設備科學選型,提高設備可靠性

首先,在綜采設備選型時,應綜合考慮工作面地質條件、頂底板巖性、構造分布、走向傾角、礦壓分布等多種因素,選擇相適應的機型和參數,以保證設備性能的高效發揮[7];其次,應注意設備的配套選型,保證所選采煤機、運輸機、液壓支架等在工作中有良好的協同性,生產能力相互協調,避免單個設備超載運行;另外,在制造和采購階段,應嚴格控制產品的質量,保證易損、易壞部位具有足夠的可靠性,抗過載能力上要留出10%~20%的富余量,嚴禁小馬拉大車或大馬拉小車等現象,降低設備損壞概率。事實證明,可靠的裝備在提高生產效率的同時,也減少了設備損壞率,提高了安全性。

3.3 完善安全設施,為安全生產創造條件

根據安全生產要求,應在運轉設備上加裝蓋板或保護罩,如膠帶輸送機和刮板輸送機尾蓋板、采煤機、破碎機、乳化液泵的旋轉部位的護罩等,并保證轉載機等位置的人行過橋結構穩固、防護良好。通過完善安全防護設施,可降低設備運轉造成的傷人風險。另一方面,應保證安全警示牌等設施設置及時,且位于醒目位置。另外,在完善安全設施的同時,還必須加強管理,設備及安全設施必須有專人管理,損壞后應立即修復處理,防止出現安全隱患,為安全生產創造良好條件。

3.4 加強正規循環作業,強化設備檢修力度

正規循環與設備檢修是相輔相成、互相促進的關系。在煤礦安全生產過程中,工序繁瑣,進行完一道工序,才能進行下一道工序,設備檢修,就是所有作業工序中的關鍵一環,絕不可能有不需要檢修的設備,也沒有不檢修能往復不停生產的設備。設備超負荷運行后,就可能造成設備損壞,在搶修設備的過程中,可能發生工傷事故。因此,要杜絕因生產緊張,導致設備超時間運行、擠壓設備檢修時間或未進行檢修就上崗工作等情況發生。

3.5 強化人員素質,嚴格執行操作規程

先進的綜采機電設備,離不開人員的操作,因此,為保障設備和人員安全,減少事故發生,應重點提高操作人員的綜合素質。首先,應對員工進行持續和周期性的安全教育,筑牢安全意識,提高安全防護能力;其次,應加強人員專業知識和技能培訓,包括提高操作和檢修人員的專業水平,保證能夠按標準操作規程進行規范操作,做到現場安全確認,比如發現工作面端頭有人通過時停止采煤機運行,采煤機檢修時嚴禁誤啟動設備等。

4 結語

近年來,我國煤礦生產的機械化和自動化程度越來越高,降低了人員勞動強度,提高了煤炭生產率,但如何有效解決機械化與機械傷人之間的矛盾,仍然是煤礦企業一段時期內必須解決的生產難題。因此,從生產安排不合理、設備選型不科學、安全設施不完善、設備檢修不規范、人員素質限制等角度分析了煤礦機械傷人的原因,并針對性地提出了相應管理措施,對煤礦安全生產管理具有積極的參考價值。