LR2型油船系泊與拖帶設計研究

楊利春,黃志勇,郭小天,李 靜,劉 博,張欣欣

(1. 大連船舶重工集團設計研究院有限公司,遼寧大連 116005;2. 大連船舶重工集團工程服務有限公司,遼寧大連116005)

0 引言

本文主要論述關于 LR2型油船系泊和拖帶系統設計相關內容。其中系泊系統包括碼頭系泊、船對船系泊以及巴拿馬運河通行系泊;拖帶系統包括海上人命安全公約(International Convention for Safety of Life at Sea,簡稱:SOLAS公約)要求的應急拖帶系統以及《系泊設備指南》(“Mooring Equipment Guidelines”,簡稱:OCIMF-MEG4)第4版要求的拖船伴航時用的后拖裝置。系泊和拖帶系統設計是油船甲板舾裝設計的重要組成部分,其設計需在滿足規范和規則要求的基礎上,同時考慮操作方便、使用安全等因素,探尋最佳的設計、布置方案。

近年來針對油船系泊及拖帶設計的相關規范和規則有不同程度的變化,比如新巴拿馬運河開通及相關的規則實施、國際船級社協會(International Association of Classification Societies,簡稱:IACS)發布的IACS-REC.No.10和UR A2和2018年發布的 OCIMF-MEG4。關于 IACS-REC.No.10和UR A2,劉鵬等和黃昊等對規范的內容結合實船設計進行了初步研究。關于OCIMF-MEG4對導纜孔的新要求,劉慶等進行了詳細分析并給出對應的解決方案。除此之外,LR2型油船為了便于貨艙清洗,貨艙結構都布置在外側,這種型式的結構設計導致用于系泊設備布置的貨艙甲板布滿了甲板縱骨、強橫梁等構件,加大了系泊設備布置的難度。

本文以某LR2型油船實船設計為例,遵循系泊及拖帶設計原則,綜合上述各種相關因素,對LR2型油船系泊、拖帶設計涉及的新規范要求、具體內容及所采取的優化措施進行歸納總結。

1 LR2型油船系泊設備選型及布置

1.1 LR2型油船典型系泊模式

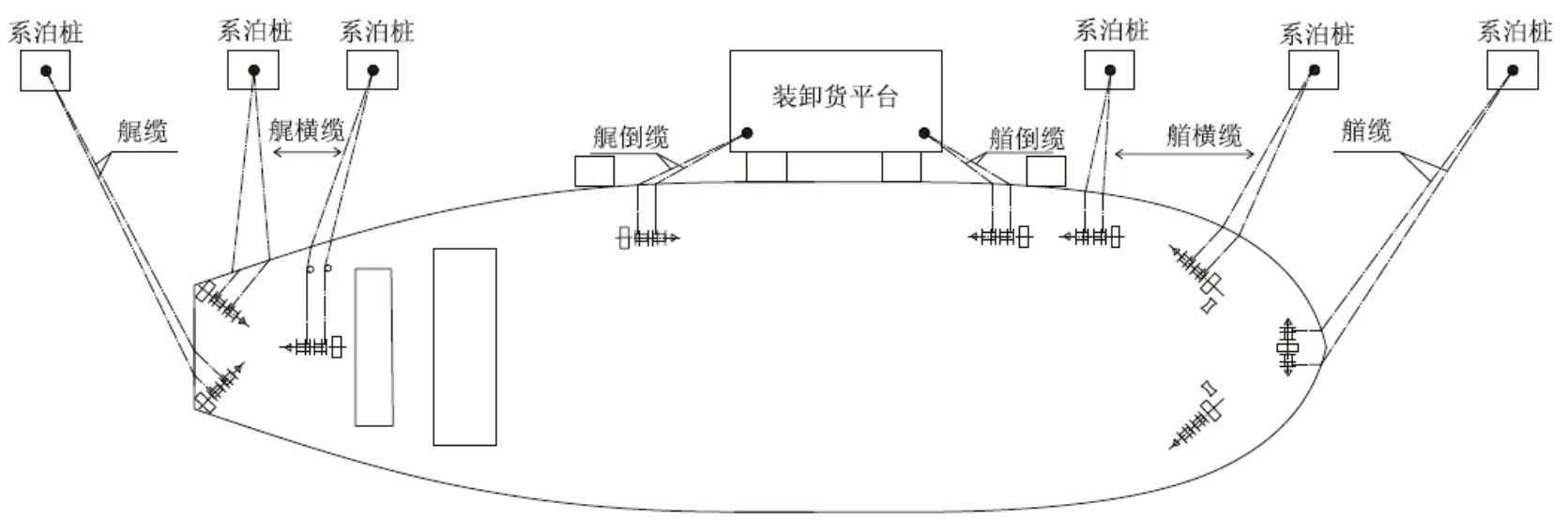

LR2油船的典型系泊模式見圖1,全船共配置16根纜繩,并以船中對稱布置,分別為艏艉纜各2根、艏艉橫纜各4根、艏艉倒纜各2根。此種系泊模式可以高效地承受外界環境的風、浪、流載荷,使船舶停泊在碼頭既定位置,并已廣泛應用在實船項目中。

圖1 LR2型油船典型系泊模式

1.2 系泊力計算及纜繩配置

以往油船系泊力計算及纜繩數量的選取通常以OCIMF-MEG中推薦的計算公式為依據進行,而船級社規范推薦的按照舾裝數(EN

)計算對應的纜繩參數,對油船纜繩選型及數量確定僅作參考。但從2018年7月1日IACS REC.No.10生效后,規范要求對于舾裝數大于2 000的船舶需根據REC.No.10給定的計算方法對纜繩數量及纜繩破斷載荷進行計算,具體公式為

F

為纜繩最小破斷載荷,kN;A

為船舶最小壓載吃水對應的船舶側受風面積,m。

n

為纜繩數量,計算結果向上取整。實船設計時,依據如以上LR2型油船典型系泊模式配置,實際選取纜繩數量比以上所得n

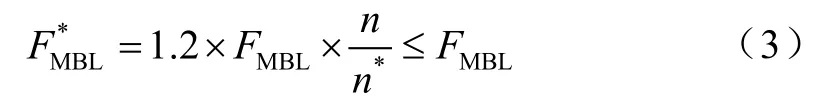

多時,纜繩的對應破斷載荷可按式(3)計算。

n

*為增加后的纜繩總數量,即實船選取纜繩數量。以某LR2型110 000 t成品油船為例,對應的A

=4 100 m,通過以上REC.No.10給定的公式,計算可得F

=760 kN,纜繩數n

=8。在遵循LR2型油船典型系泊模式及系泊纜繩配置情況下,實船選取纜繩共16根,即n

=16時,F

=456 kN。按OCIMF-MEG4推薦的船舶設計纜繩最小破斷載荷計算,需要按照OCIMF-MEG4附件A5舉例給出的經驗公式結合風、流組合角度,并在OCIMF-MEG4附件A3風、流系數曲線中選出對應系數并同時代入船舶各種載況下的受風、流面積,最終計算出船舶橫向、縱向系泊力大小,然后根據纜繩幾何布置、數量分配到具體的纜繩上。

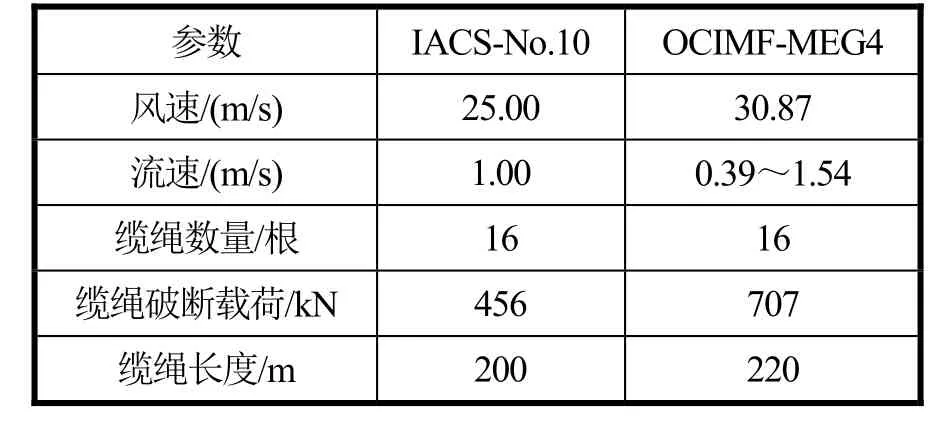

表1是應用IACS REC No.10和OCIMF-MEG4規范所對應的外界環境參數及計算方法分別對LR2型110 000 t成品油船纜繩數量和破斷載荷進行計算,所得計算結果進行對比。

表1 依據IACS與OCIMF,LR2型油船系泊纜繩參數對比

綜合對比纜繩數量和破斷載荷可知,對于LR2型油船,OCIMF-MEG4系泊力計算考慮的環境載荷要高于 IACS-REC No.10,最終纜繩破斷載荷選取結果也明顯更高。結合OCIMF對于油船營運的權威性及行業認可度,OCIMF-MEG4對應系泊力計算方法及纜繩選取推薦是最終需要滿足并執行的設計規則,IACS REC.No.10對應計算方法是針對相對平和的碼頭環境考慮的,在大型油船纜繩選取設計時,作為對比參照并在舾裝數計算書里有所體現即可。

除此之外,LR2型油船系泊設計一般都需滿足Exxon Mobil對環境、安全、質量的相關要求,其中在Exxon Mobil第K章要求LR2型油船纜繩數量為12根,纜繩最小破斷載荷為637 kN。由此可見在滿足OCIMF-MEG4系泊力計算及纜繩配置的情況下,也能滿足Exxon Mobil的相關要求。

1.3 系泊設備及舾裝件選型

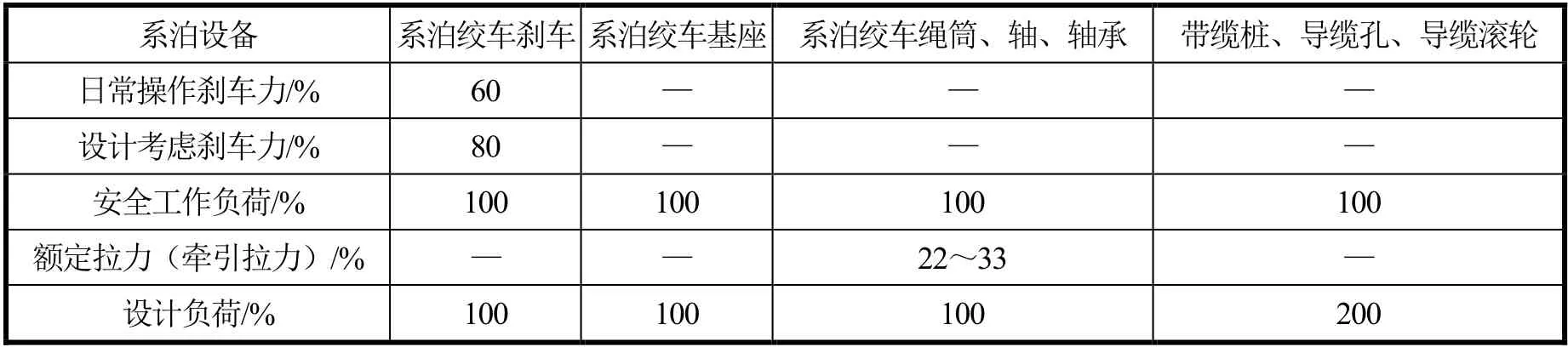

OCIMF-MEG4第1.4章明確給出系泊設備設計載荷、安全工作負荷、極限工作載荷間相互關系及系泊設備選型的依據。系泊設備選型的主要基準參數——船舶設計纜繩最小破斷載荷(SDMBL

)可根據本文1.2節中所述的計算方法得出,其他關聯系泊設備參數與船舶設計纜繩最小破斷載荷的百分比關系如表2所示,依據在 1.2節中計算獲得的LR2型油船船舶設計纜繩最小破斷載荷為707 kN。結合OCIMF-MEG4規范第6章系泊絞車和第7章系泊和拖帶舾裝件的對應要求,實船系泊設備選型如表3所示。另外以下2點是OCIMF-MEG4區別與原來MEG3的重要內容,此內容對系泊舾裝件設計至關重要,船舶設計者應給予重視。

表2 系泊設備及舾裝件工作負荷與船舶設計最小破斷載荷的百分比關系

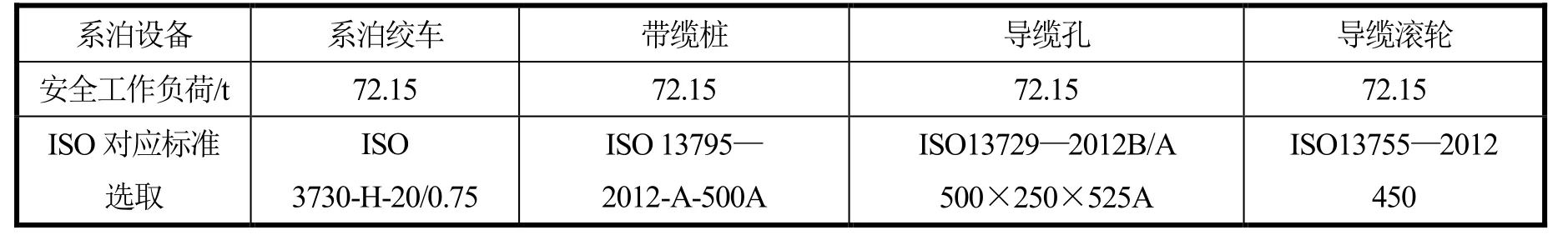

表3 LR2型油船實船系泊設備及舾裝件選取

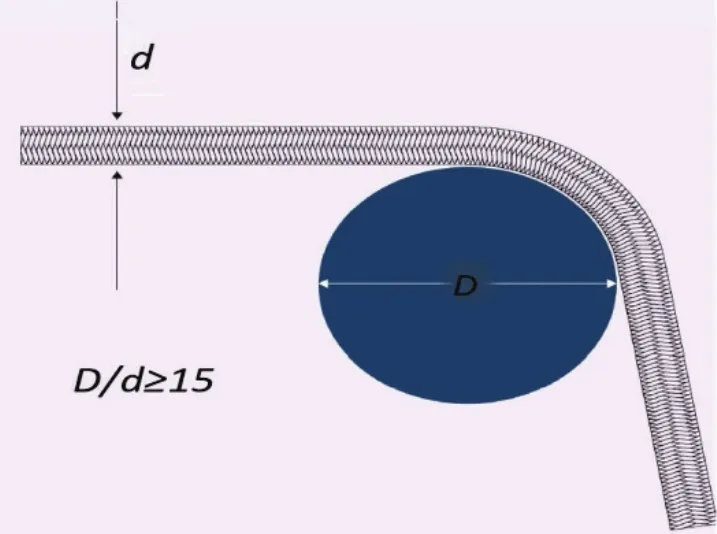

1)圖2所示系泊設備的工作表面直徑(D

)與纜繩直徑(d

)的比例值D

/d

≥15。此條推薦旨在加大纜繩工作時的彎曲半徑,延長纜繩壽命。

圖2 工作表面直徑與纜繩直徑的比例D/d

2)油船系泊舾裝件推薦從最新的ISO對應標準中選取,如:導纜孔推介標準Mooring Chocks-ISO 13713、Panama Chocks-ISO 13728:Panama Chocks和 Closed Chock-ISO 13729;導纜滾輪推介標準Steel-Rollers-ISO 13755;帶纜樁推介標準 Welded Steel Bollards-ISO 13795;十字纜樁推介標準Cruciform Bollards:ISO 13797。

1.4 系泊設備布置

結合本文1.1節所述LR2型油船典型系泊模式,此型油船艏部布置2臺復合式系泊錨絞車和1臺雙繩筒系泊絞車,每臺系泊絞車包括2個系泊繩筒。艏部復合式系泊錨絞車和系泊絞車作為艏纜絞車使用;艏部貨艙區布置3臺雙繩筒系泊絞車,靠船舯處2臺作為倒纜絞車使用,靠艏1臺作為艏橫纜絞車使用;艉部系泊甲板布置3臺雙繩筒系泊絞車,作為艉纜和艉橫纜絞車使用。最艉部的2臺系泊絞車與船中線成 45°角布置,其優點為采取這樣的布置此系泊絞車上的纜繩既可以從艉封板導纜孔引出也可以從舷側引出,此種可選擇的出纜方式對系泊碼頭的適應性在一定程度上有所提高,也是LR2型油船系泊布置優化提升的一種表現。

此 LR2型油船系泊設備布置除對常規設計考慮的因素及設計原則外,還重點考慮了新巴拿馬運河規則對系泊布置的要求、OCIMF-MEG4對船對船系泊設備新的布置要求。

1.4.1 常規考慮因素及設計原則

LR2型油船系泊設備布置常規考慮因素及設計原則如下:

1)泊索設備盡可能對稱于船中布置,倒纜和橫纜的數量一般是偶數;

2)橫纜盡量垂直于船體中心線,并盡可能靠近艏和艉;

3)纜繩盡可能直接從絞車卷筒引向舷側導纜孔,盡量避免使用中間導向滾輪,即使采用導向滾輪,也應使纜索方向的改變保持最小,以降低導向滾輪上的負荷;

4)倒纜盡可能平行于船體中心線,其引出點應盡量靠近艏和艉。但是為了避免纜索在外板上的摩擦,引出點又必須靠近平行中體部分的甲板上;

5)纜繩從絞車卷筒直接引向導纜孔和導纜器時,卷筒上的纜繩放出角度應該小于1.5°,上述放出角是指通過卷筒軸中點的垂線和纜索之間的夾角;

6)帶纜樁和導纜孔之間的距離一般要大于1.8 m,為船員系纜操作留出合理的空間。

1.4.2 新巴拿馬運河規則實施

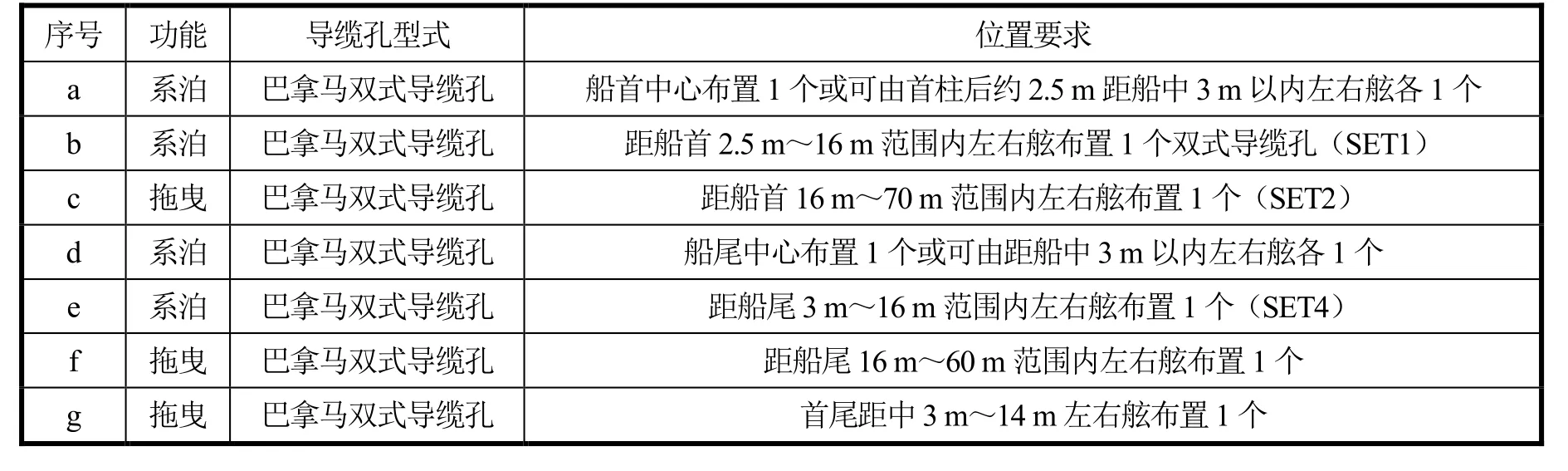

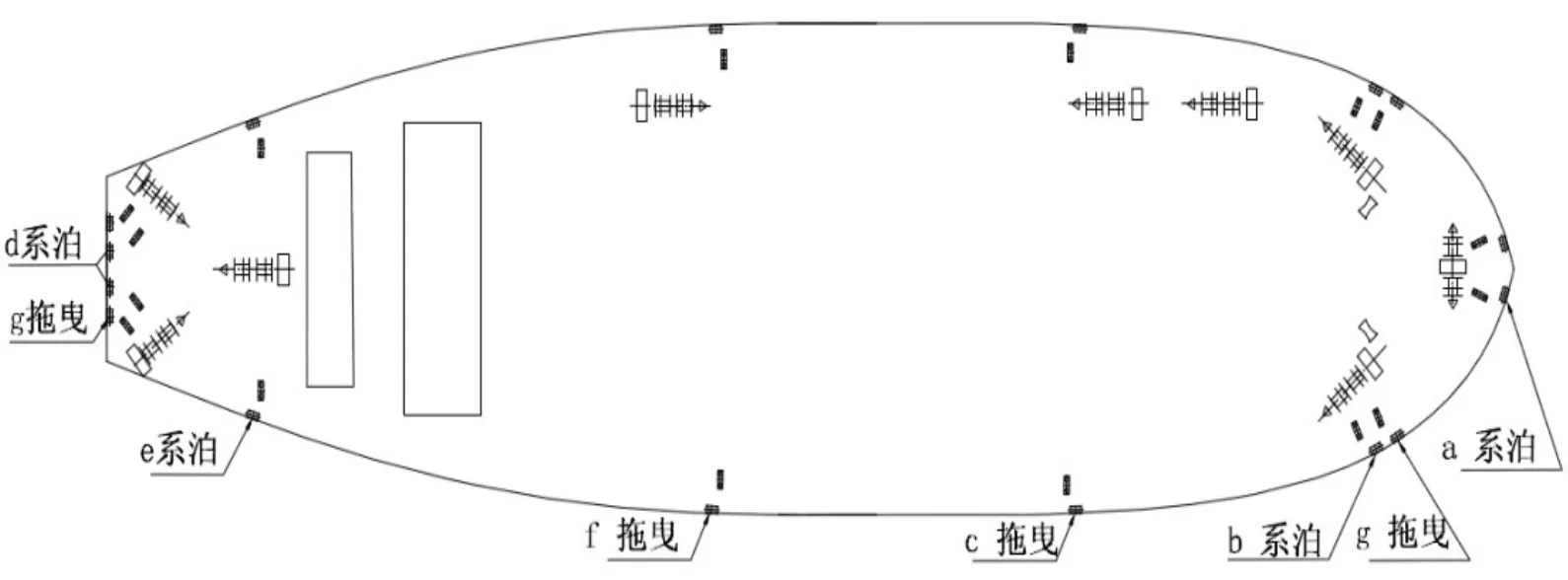

隨著巴拿馬運河擴建完成,新版運河規范發布實施,原來不符合通行要求的大主尺度船舶,現在可以在新船閘中通行。本文涉及的LR2型油船屬于新巴拿馬運河規范中定義的Neo Panamax尺度船舶,可在新船閘中通過,對此級別船舶通過巴拿馬運河時專用的系泊、拖曳設備布置要求歸納見表4,在LR2型油船實船上對應布置見圖3。

表4 滿足巴拿馬運河規則的LR2型油船系泊、拖曳裝置

圖3 滿足巴拿馬運河規則的LR2型油船系泊、拖曳裝置

以上每個用于通過巴拿馬運河的導纜孔都配備1個雙柱帶纜樁。用于巴拿馬運河系泊的導纜孔和帶纜樁安全工作負荷不小于64 t,用于巴拿馬運河拖曳導纜孔和帶纜樁安全工作負荷不小于90 t。

1.4.3 OCIMF-MEG4對船對船系泊設備的新要求

OCIMF-MEG4對油船的系泊布置提出較多新的推薦,限于篇幅不逐一列舉,其中關于船對船系泊設備布置要求較OCIMF-MEG3對應要求變化較大。OCIMF-MEG3建議在船舶左右舷在距船舯集管區前、后各35 m處提供1組閉式導纜孔和帶纜樁,而OCIMF-MEG4規定用于船對船系泊的閉式導纜孔和帶纜樁應盡量靠近集管區,最理想的位置為距離舷側油管托架2 m~5 m范圍內的位置,對于船舶設計布置這明顯是2種完全不同的要求,需要設計者給予足夠的重視。

1.5 貨艙區系泊絞車優化布置

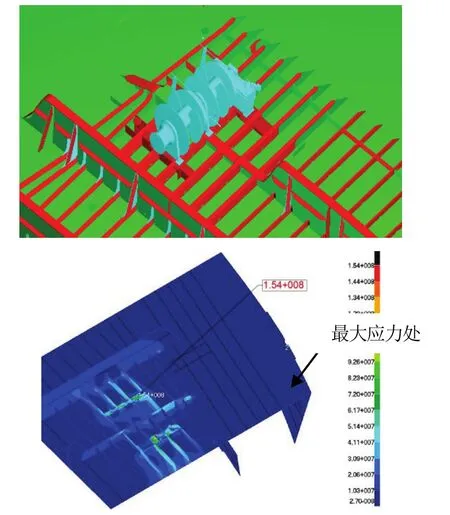

LR2型油船為了便于貨艙清洗,貨艙結構都布置在外側,這種型式的結構布置導致用于系泊設備布置的貨艙甲板布滿了甲板縱骨、強橫梁等構件,不但限制此區域系泊絞車的布置,而且對于考慮系泊設備的合理的操作維護空間都有很大困難。針對以上存在的設計難點,從各個制約角度著手通過幾個方案對比,在此LR2型油船上采取系泊絞車基座和船體結構擬合的方法解決此型船舶共性的設計難點。

具體方案:從優化甲板強橫梁和甲板縱骨的角度出發,把系泊絞車的基座和船體結構擬合在一起(圖4),即局部降低強橫梁加高甲板縱骨,并使原有的強橫梁及球扁鋼甲板縱骨的結構形式改變為橫向和縱向都設計為T型材的局部強結構型式,橫向T型材面板同時作為系泊絞車固定的基座面板。此種優化方式在滿足船體結構及UR A2規范對系泊絞車基座強度(圖4)要求基礎上,也為系泊絞車的操作和維護預留出更多空間,實船應用證明了這是最優方案。

圖4 系泊絞車基座與甲板結構優化組合設計及工作應力分布

2 應急拖帶和伴拖裝置

油船應急拖帶裝置是指SOLAS公約第II-1/3-4條要求的用于船舶在海上發生故障完全失電時使用的拖曳裝置;伴航及后拖裝置是指 OCIMF-MEG4第4.5.2節要求的20 000 t以上的液貨船除以上配置應急拖帶外,還應配置用于船舶通行狹窄水域艉部拖船伴航或進行單點系泊裝卸貨作業時艉部拖船后拖裝置,其功能為連接拖船實現輔助控制船舶運動狀態,避免船舶通過狹窄水域或裝卸貨作業時與其他結構物碰撞,文中簡稱伴拖裝置。

2.1 應急拖帶裝置

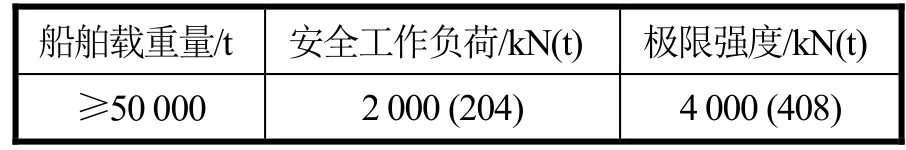

根據SOLAS公約II-1/3-4的規定,20 000 t及以上的油船、化學品運輸船和液化氣船的艏、艉需要安裝應急拖帶裝置。對應LR2型油船應急拖帶系統安全工作負荷如表5所示。

表5 LR2型油船應急拖帶系統工作負荷

2.2 伴拖裝置

根據石油公司國際海事論壇OCIMF-MEG建議,在油船艉部甲板應提供 1套安全工作負荷為200 t的導纜孔和強力樁用于拖船伴航或后拖工況。

2.3 滿足OCIMF-MEG4技術要求

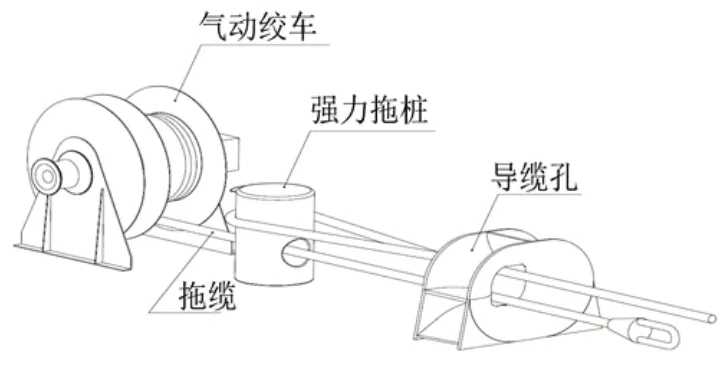

2018年發布的OCIMF-MEG4第4.5.2節要求油船艉部布置的應急拖帶導纜孔和強力樁應同時能用于伴航或后拖工況使用,且此導纜孔需要布置在船體中心線位置,結合OCIMF-MEG4圖4.3(圖5)。只有選用具有應急拖帶和伴拖組合功能的設備才能完全符合OCIMF-MEG4要求。以往在船舶艉部甲板分別布置1套應急拖帶裝置和1套伴拖裝置的設計形式不完全滿足新規范要求。

圖5 《系泊設備指南》油船艉部系泊布置

基于以上新的規范要求及理解,LR2型油船采用組合功能應急拖帶和伴拖裝置,此裝置主要由帶端部卷筒的氣動拖纜儲存絞車、高強度拖纜、帶拖纜穿行孔的強力拖樁及船用導纜孔4部分組成,依次布置在船舶艉部船體中心線位置見圖6。氣動拖纜儲存絞車較傳統拖纜儲存絞車額外增加了端部卷筒,除了滿足儲存拖纜外還具有牽引接收海上拖船拖纜的功能,這也是為了滿足OCIMF-MEG4的相關要求。本組合功能應急拖帶和伴拖裝置的具體操作方式為:當船舶主動力失效時,把此拖纜拋出并與營救船舶連接實施應急拖帶作業。當船舶通行于狹窄水域或進行單點系泊模式裝卸貨作業時,用氣動拖纜儲存絞車端部卷筒把拖船上的拖纜經船用導纜孔牽引到強力拖樁處,拖纜端部雙頭琵琶扣套在強力拖樁上,便可以開展伴拖作業。

圖6 組合功能應急拖帶和伴拖裝置

3 結論

油船系泊力計算及設備選型雖在 2018年生效的IACS REC.No.10有對應新的要求,但其計算結果對比OCIMF-MEG4定義的外界環境條件及推薦的計算方法所得結果,發現OCIMF-MEG4的要求更高,對應選取的纜繩破斷載荷及系泊設備規格更大。由于油船營運需要滿足OCIMF要求,因此大型油船的系泊設備選型最終仍依據 OCIMF-MEG4推薦公式來計算纜繩破斷載荷,并據此來選取系泊設備。本文所述 LR2型 110 000 t油船對應OCIMF-MEG4所得船舶設計纜繩最小破斷載荷為707 kN,纜繩總數為16根。

由于OCIMF出版物對應要求在油船行業內的普遍認可和重視,因此 2018年新出版的OCIMF-MEG4所涉及的諸如系泊舾裝設備選型推薦、集管區船對船系泊設備位置要求、系泊設備的工作表面直徑與纜繩直徑的比例要求、艉部應急拖帶及伴拖裝置需布置在中心線處等新要求均需在油船設計中給予全面考慮,這些新要求的執行情況將成為油船營運評級及能否獲得租約的依據。

除此之外,關于系泊絞車基座和船體結構組合設計、組合功能應急拖帶和伴拖裝置設計,是在傳統設計的基礎上結合新規范要求及實船特點進行的創新設計,對同類船型的相關設計有一定的借鑒意義。