微環隙帶壓對套管可靠性的影響

李 成, 管志川*, 謝虹橋, 王 慶, 閆 炎, 張 波

(1.中國石油大學(華東)石油工程學院, 青島 266580; 2.山東省深地鉆井過程控制工程技術研究中心, 青島 266580; 3.中國石化石油工程技術研究院, 北京 100101; 4.頁巖油氣富集機理與有效開發國家重點實驗室, 北京 100101; 5.中國石油塔里木油田分公司油氣工程研究院, 庫爾勒 841000)

頁巖氣藏是指以游離態、吸附態為主要形態,并賦存于富有機質頁巖層段中的大面積連續型的天然氣藏。作為潛在的、資源量巨大的非常規化石能源,頁巖氣具有開采技術要求高、穩產周期長、開采壽命長等特點[1-2],而且頁巖氣的應用對溫室效應的改善也會起到非常大的作用[3]。與常規氣藏相比,頁巖氣在成藏模式、儲層特征、儲集和運移機制上存在顯著特殊性,表現為較低的滲透率和孔隙度[4]。為了提高頁巖氣井的單井產量和經濟效益,通常采用水平井的井身結構,并以分段體積壓裂的方式對儲層進行改造[5-6]。然而,目前很多井次在壓裂改造之后會發現套管發生變形甚至是擠毀,導致后續的壓裂、鉆磨橋塞等作業無法進行[7-12]。

趙效鋒等[13]應用ABAQUS軟件對套管-水泥環-地層系統進行分析,指出壓裂時套管內周期變化的高壓裂壓力可導致在固井界面上產生微環隙。Lecampion等[14]認為,高壓壓裂液會從射孔處進入由瞬時高射孔力在固井界面端部造成的初始縫隙并迫使縫隙擴展。這些擴展的縫隙極易與微環隙相連形成通道,造成微環隙帶壓現象,從而威脅套管的安全。而根據池英柳等[15]的研究可知,微環隙帶壓正是造成井筒損壞的主要原因之一。由此可見,存在微環隙帶壓現象的井水泥環密封均已失效[16-18];而很多套損井也檢測出固井質量差及界面脫離問題[19-20]。

然而,目前針對水泥環密封失效情況下的套損研究大都集中在水泥環缺失方面[21],認為缺失部分中存在的液體是導致套管受力的主要原因。Sugden等[22]認為,水泥環缺失使得套管在該處未被固定,壓裂時套管在溫度變化的影響下將承受一個放大的載荷,從而導致套管損壞。張煒烽等[23]也認為,當固井后環空存在液體段時,管柱在徑向上受到彎曲約束,將會放大彎曲應力對套管的影響。劉奎等[24]對壓裂時套管受到的局部載荷的影響進行數值模擬分析,在建立模型描述局部載荷和均勻載荷區別時,也對水泥環進行掏空處理。另外,目前的研究對象大多都是壓裂過程中套管的受力,鮮有關注套管損壞防控工作[25-27]。因此,現建立微環隙帶壓下套管受力和位移數值計算模型,并針對壓裂設計階段建立微環隙帶壓下套損控制方法,以期為頁巖氣水平井分段體積壓裂套管損傷的解釋及控制工作提供參考。

1 微環隙帶壓情況下套管受力計算

1.1 套管受力分析

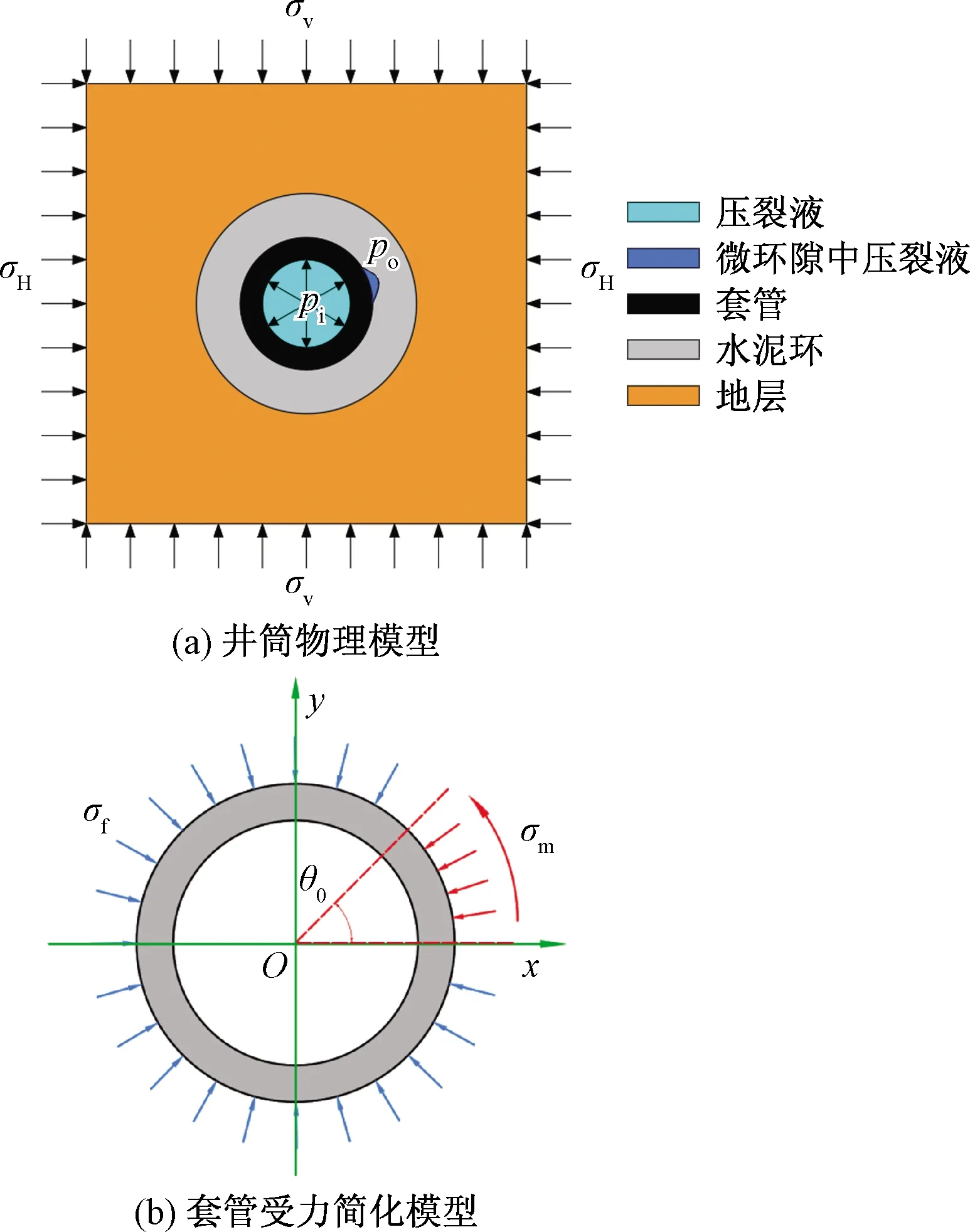

在頁巖氣井水平段井筒取一目標截面作為研究對象,其橫截面受力情況如圖1所示。假設第一界面上有一段微環隙,微環隙中液體可以產生一大小為po的壓力。除此之外,該井筒還承受套管壓力pi以及垂向地應力σv和水平地應力σH,因此井筒物理模型如圖1(a)所示。將套管單獨提取出來,將其外部受力環境進行簡化,如圖1(b)所示。微環隙大小為θ0(用微環隙周向范圍對應的圓心角來表示微環隙的大小),由于內部液體壓力作用受力為σm;其他位置為正常套管-水泥環-地層膠結系統,在地應力影響下受力為σf。需要注意的是,如果地應力非均勻,則不同圓心角位置處的受力不同。

圖1 水平井橫截面受力分布Fig.1 The force distribution on the cross section of the horizontal well

1.2 有限元模型的建立

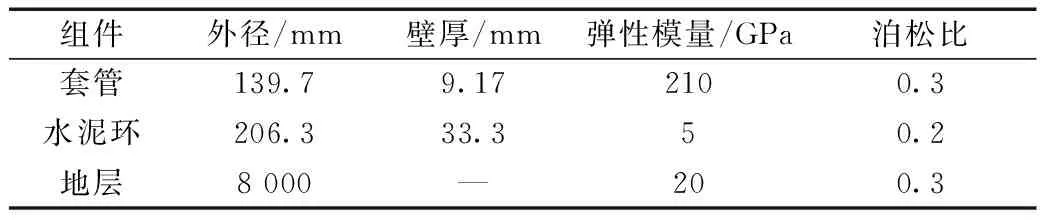

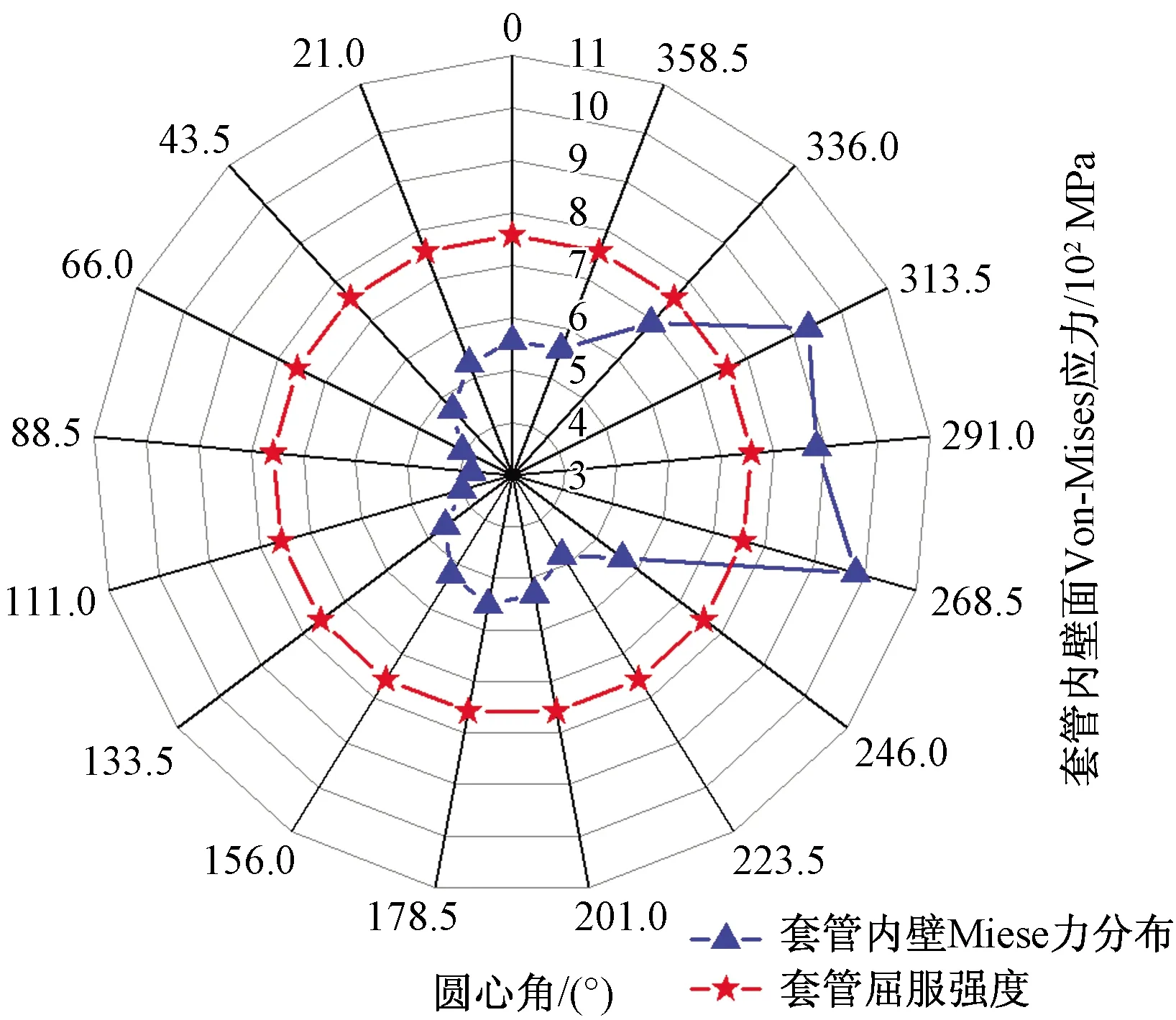

應用ABAQUS數值模擬軟件建立二維套管-水泥環-地層組合模型,如圖2所示。圖2(a)描述了模型中套管、水泥環、地層3部分的結構和網格劃分情況。同時,為模型指派CPE4R單元,并采用結構化方法劃分四邊形網格,且兩個固井界面均采用面面接觸。另外,該模型應用預定義場功能進行地應力平衡來消除井口處的應力集中現象。該模型中微環隙可以用一截極窄的圓環來表示,如圖2(b)中的藍色部分所示,且根據趙效鋒等[13]的研究設微環隙高為1.5×10-4m。模型中,選取套管鋼級為P110,井筒承受的垂向和水平地應力分別為40 MPa和50 MPa。根據圣維南定理,設模型各邊界與井眼中心距離為4 m,避免邊界處地應力受井眼的影響。井筒中各部分的幾何和物理參數在表1中列出。

表1 模型的幾何和物理參數Table 1 Geometrical and physical parameters of the model

圖2 套管-水泥環-地層組合有限元模型及微環隙表現形式Fig.2 The finite element model of the casing-cement-formation system and the form of the micro-annulus

1.3 算例分析

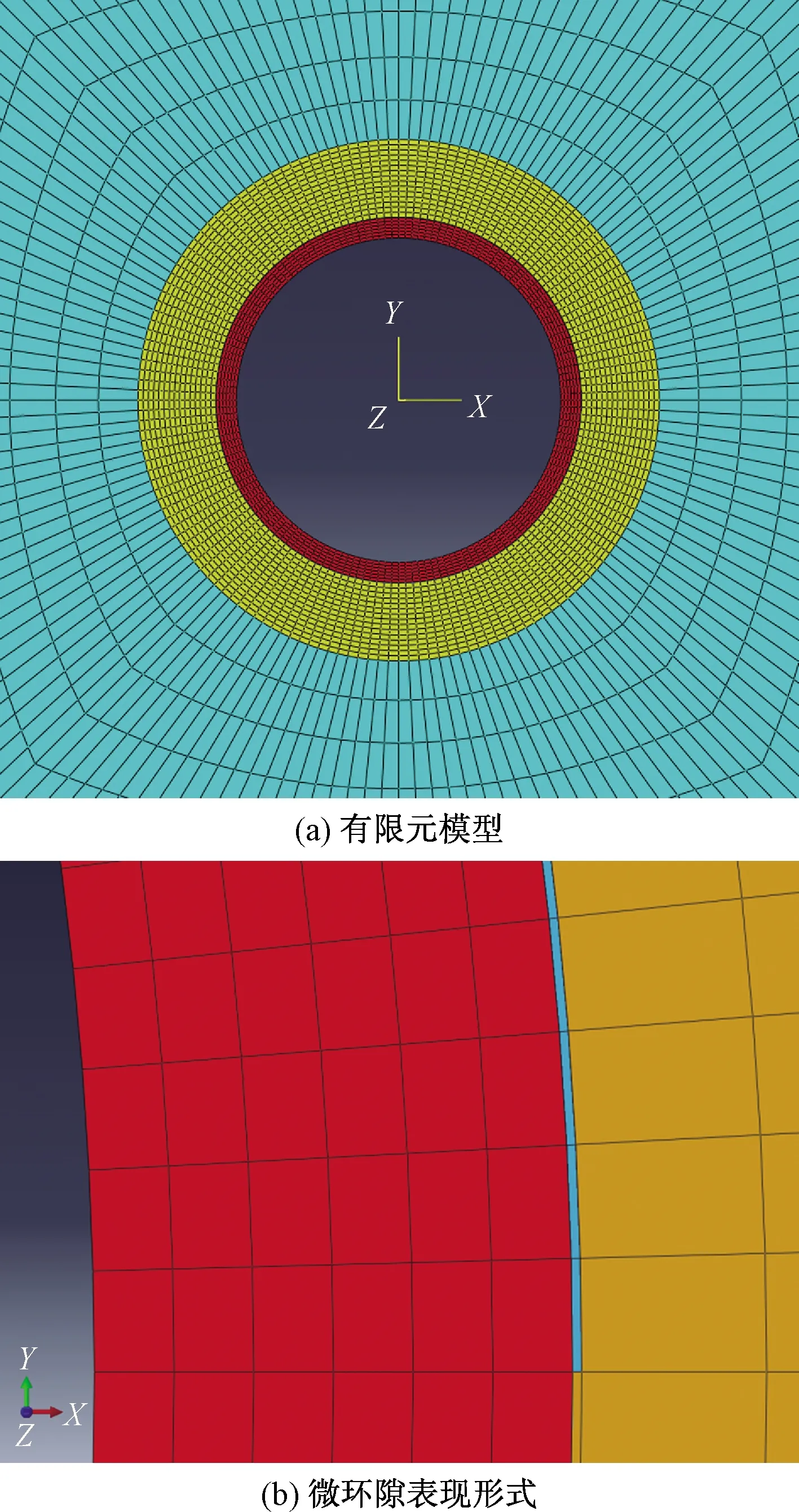

為描述井筒最危險的情況,設卸壓后目標截面處套管內壓為10 MPa,同時,微環隙處于第一界面且大小為45°。在卸壓后一段時間內,微環隙壓力仍維持或接近于加壓時的壓力,設為65 MPa,此時套管內壁面Von-Mises應力分布如圖3所示。

圖3 套管內壁Von-Mises應力分布Fig.3 The distribution of the Von-Mises stress on the inner wall of casing

由圖3中藍線也可看出,套管內壁上最大Mises應力達到了984.8 MPa。由此可見,在卸壓后一段時間內,如果存在微環隙帶壓現象,則微環隙部分套管的Mises應力最大,從而在本例中超過了套管強度,會導致套管變形失效。

本例中,如果不存在微環隙帶壓現象,套管受非均勻地應力的影響,上下兩端受力較大,達到 570 MPa,然而該力未超出套管的最大屈服強度。由此可見,套管本身強度基本可以支撐正常設計地層情況,然而微環隙帶壓等特殊情況的發生會打破這一平衡,從而導致套管失效。

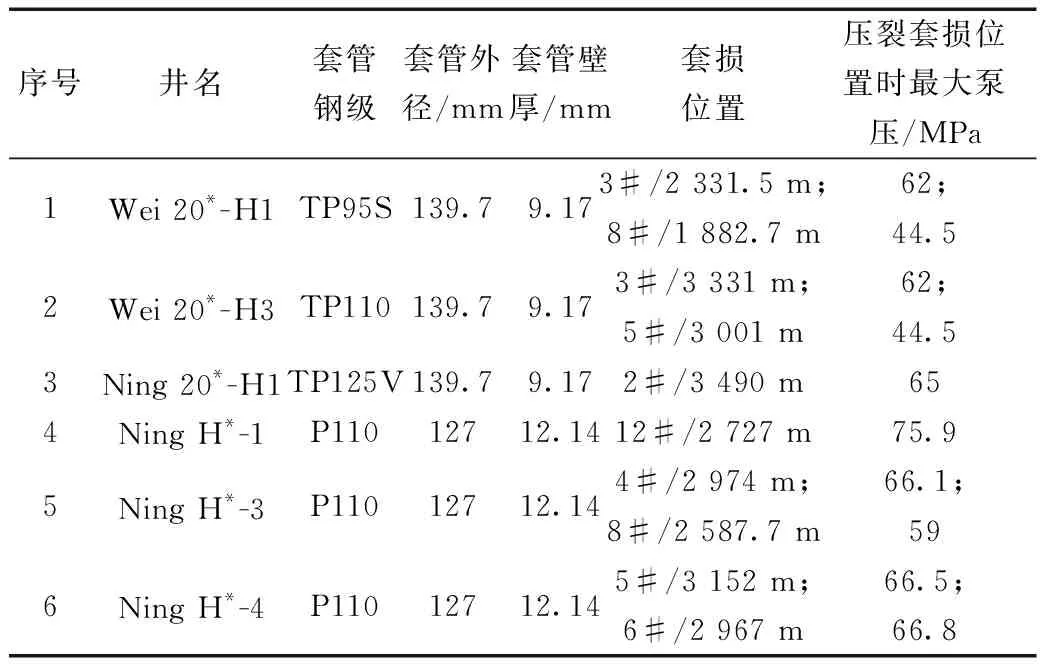

表2中列舉的是目前國內幾口在壓裂過程中出現套損情況的頁巖氣水平井[28-30]。表2中數據顯示,如果在正常地應力作用下,套管的強度足以避免受損的情況,然而在實際壓裂中卻發生了很多較嚴重的套管失效。因此,類似微環隙帶壓等特殊情況是造成套管失效的主要原因。

表2 失效井數據Table 2 The data of the failure wells

2 微環隙帶壓情況下壓裂優化設計

現場作業時應需要在作業方式和工具方面選取最佳方案,使得在微環隙帶壓較為極端的情況下仍能滿足套管安全可靠的要求。

2.1 微環隙帶壓可控因素分析

2.1.1 套管內壓大小的影響

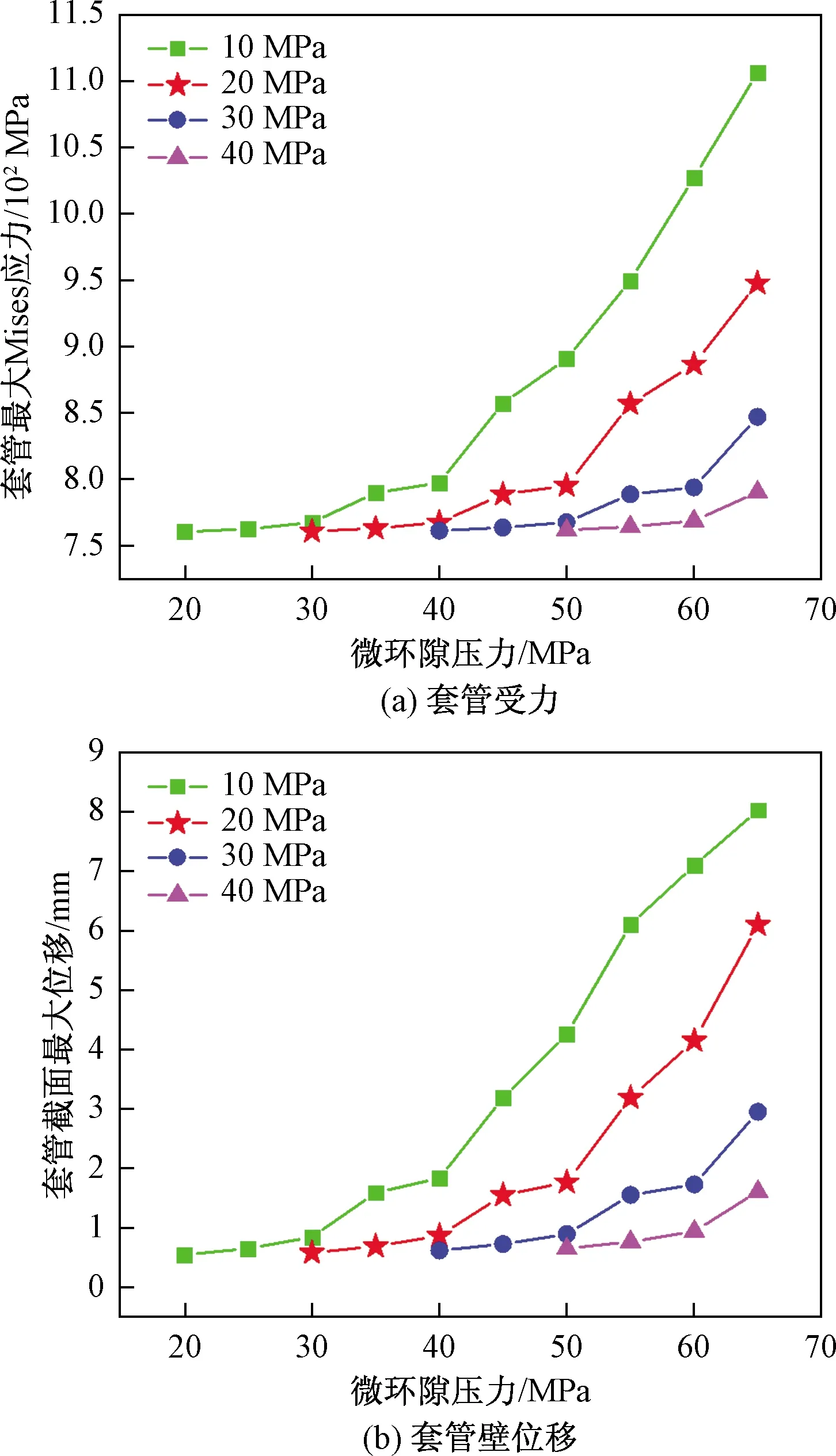

假設目標截面處套管內壓和微環隙壓力至少相差10 MPa,取套管內壓力分別為10、20、30、40 MPa 時,觀察套管最大Mises應力和套管壁面最大位移的情況,結果如圖4所示。橫向來看,隨著微環隙壓力的逐漸升高,套管最大Mises應力和壁面最大位移開始時的增長幅度非常緩慢,以套管內壓為10 MPa為例,當微環隙壓力從20 MPa增長到 40 MPa 時,套管最大Mises應力升高了36.8 MPa,最大位移升高了1.29 mm;超過40 MPa后,套管最大Mises應力和最大位移呈指數形式分別升高了 65 MPa 和8.03 mm。縱向來看,隨著套管內壓的逐漸升高,最大Mises應力和最大位移也逐漸升高。以微環隙壓力為65 MPa時狀況為例,當套管內壓從10 MPa增加到40 MPa時,套管最大Mises應力和最大位移分別增加了315.8 MPa和6.41 mm。綜合可見,套管內壓和微環隙壓力的差值越小,套管最大Mises應力值越小。因此,現場壓裂施工結束后,可以通過管內加壓、調節管內液體密度等方式,在一定范圍內實時、合理地確定套管內壓力的大小,可以避免套管出現損傷。

圖4 套管內壓對套管受力和壁面位移的影響Fig.4 The influence of the casing pressure on the force and displacement of the casing

2.1.2 套管尺寸及物性參數分析

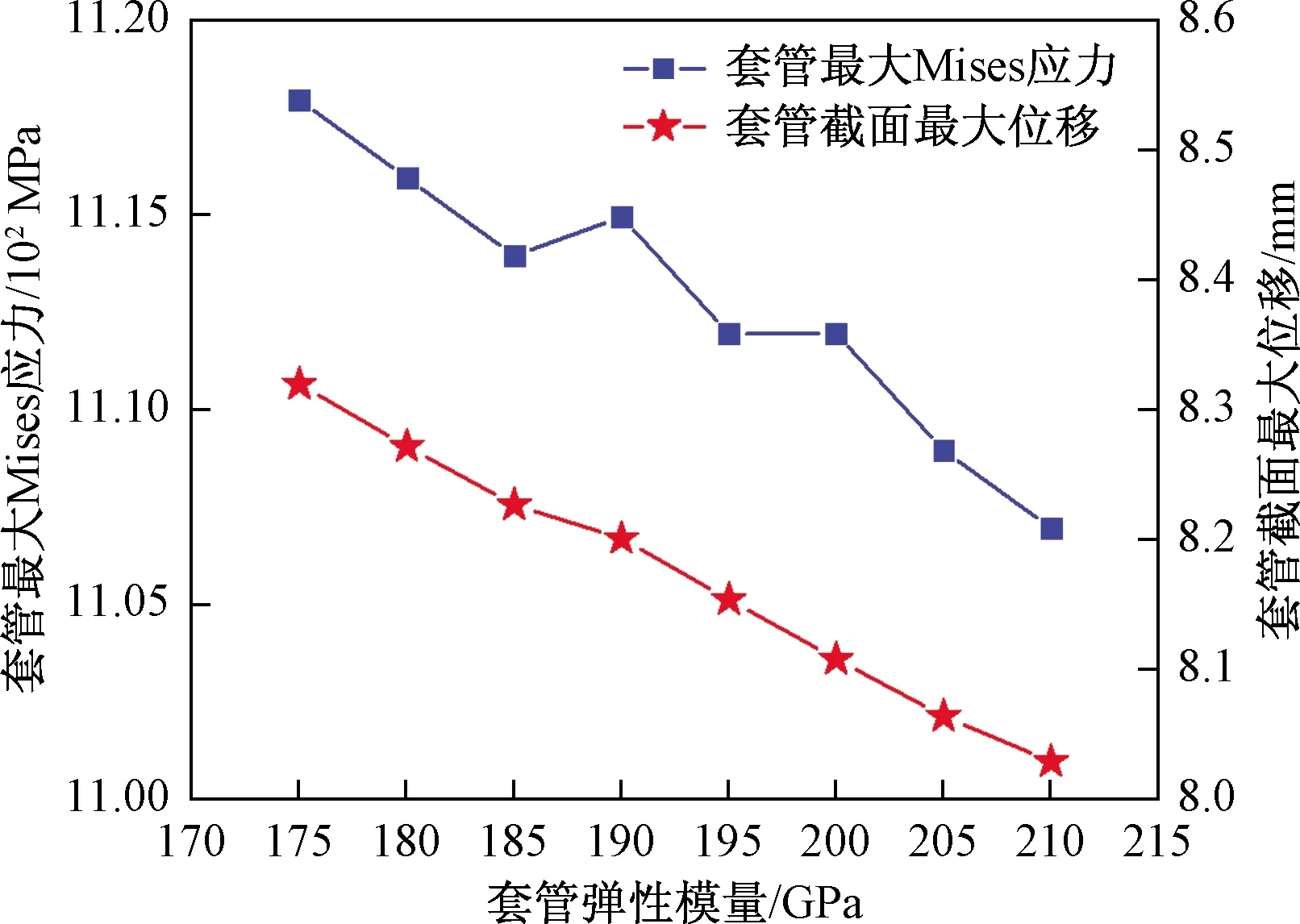

(1)套管彈性模量。在鋼材料范疇內,鑄鋼的彈性模量最低,為175 GPa;鎳鉻鋼、合金鋼為 206 GPa;碳鋼為200~210 GPa。使用壁厚為 7.72 mm 的5.5 in(1 in=25.4 mm)套管,該套管鋼級為P110,目標截面處內壓為10 MPa,微環隙壓力為65 MPa,微環隙大小為45°。結果如圖5所示,當彈性模量從175 GPa增加到210 GPa,套管最大 Mises 應力從1 118 MPa減小到1 107 MPa,最大位移從8.32 mm下降到8.03 mm。

圖5 彈性模量對套管受力和位移的影響Fig.5 The influence of the elastic modulus on the force and displacement of the casing

(2)套管壁厚。P110鋼級是一個較高且常用的鋼級,該鋼級套管的屈服強度為758 MPa,對于它的分析具有較高的代表性。仍以5.5 in套管為研究對象,查詢《鉆井工具手冊》[31]可知,5.5 in套管的外徑為139.7 mm,與其配套共有12種壁厚型號,亦即12種內徑尺寸。取其中10種壁厚(內徑):6.98(125.7)、7.72(124.3)、9.17(121.4)、10.54(118.6)、12.70(114.3)、14.27(111.2)、15.86(108.0)、17.45(104.8)、19.05(101.6)、20.62(98.5) mm作為分析對象,影響情況如圖6所示。

隨著套管壁厚的增加,套管的最大Mises應力和最大位移迅速降低。由圖6中藍線可知,當套管壁厚達到10 mm時,最大Mises應力下降到套管的屈服強度758 MPa左右。隨著套管壁厚的增加,套管的最大位移的變化幅度也非常大,當套管壁厚由6.2 mm增加到10.54 mm時,套管的最大位移由10.22 mm下降到0.65 mm。在實驗用的套管壁厚變化范圍內,套管最大Mises應力和最大位移分別變化了714.6 MPa和10 mm,這對套管可靠性影響非常大,因此,套管壁厚是影響套管可靠性的重要因素之一,現場設計施工時,可以根據具體情況使用相應壁厚的套管,以此來保障井筒安全。

2.2 控制方法的建立

在壓裂設計時,若套管鋼級和尺寸、壓裂壓力等參數已經確定,即可確定套管的失效情況。因此,建立一套工作流程作為控制方法來為壓裂設計時避免套管受微環隙帶壓影響發生失效破壞提供幫助。

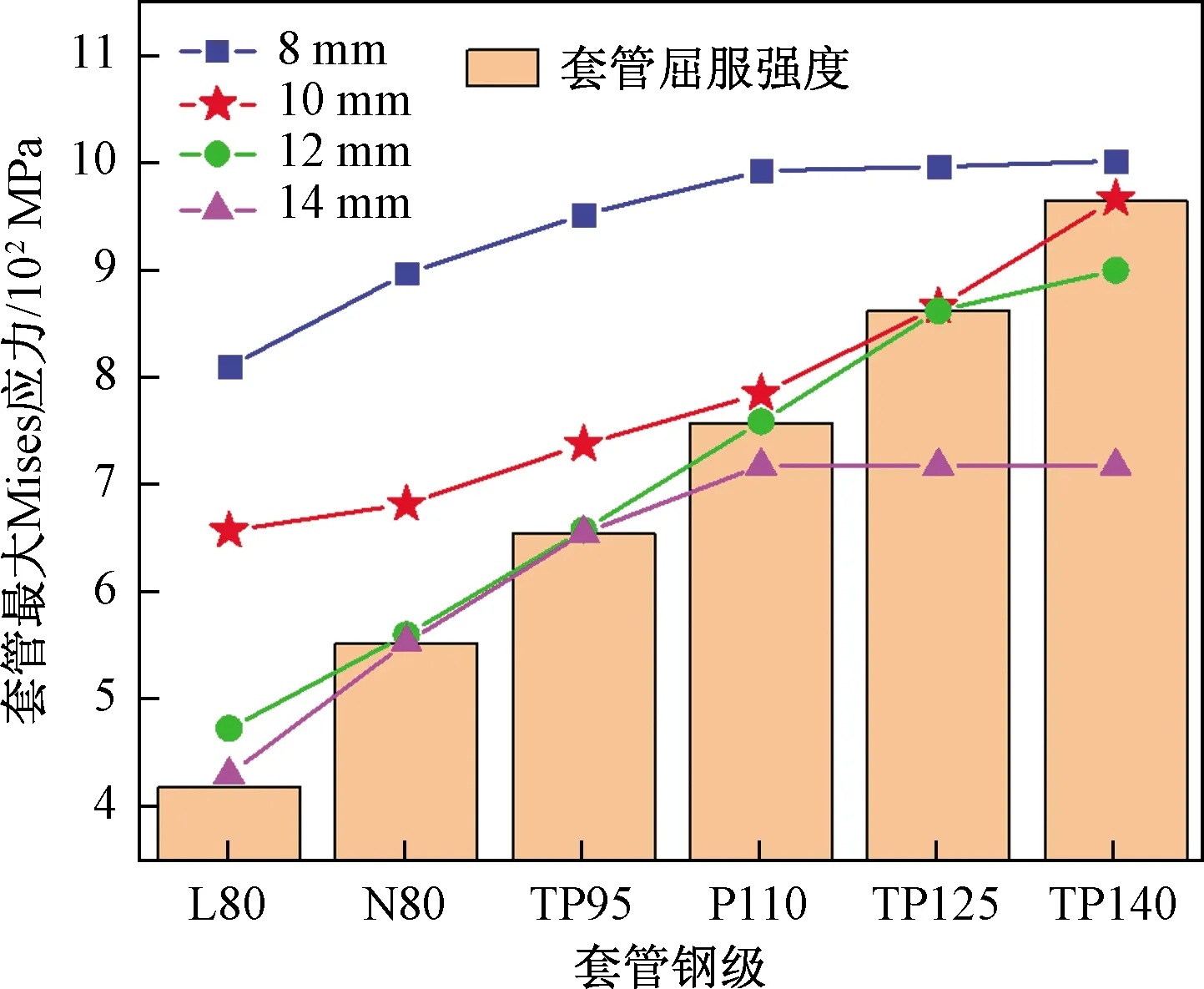

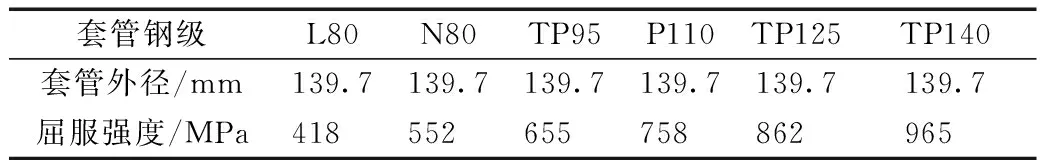

假定在某口井的設計中,有6種套管鋼級可供選擇,其標準外徑、鋼級和屈服強度如表3所示。對各鋼級套管選取幾種壁厚方案,并將各方案中套管的最大Mises力繪制到圖7中。

圖7 設計方案對比(以6種鋼級為例)Fig.7 The comparison of the design schemes(take the six steel grades as examples)

表3 選定套管鋼級及其外徑和屈服強度Table 3 The steel grades, outer diameters, and yield strength of the selected casings

結果顯示,黃色柱形圖表示該鋼級的屈服強度,設微環隙壓力和內壓分別為65 MPa和10 MPa,則4條線分別代表微壁厚為8、10、12、14 mm的套管的最大Mises應力值。一組數據得出的應力值點若在柱形圖上方,則代表應用該組參數將使套管最大Mises應力超出屈服強度而導致套管失效破壞;若在下方,則說明套管最大Mises應力沒有達到套管的屈服強度。因此,如果在設計過程中應用這種分析模式,并將各方案的計算結果繪制到圖中,則可形象直觀地對比出各項方案的優劣并進行選取。在本例中,符合設計要求的方案分別為14 mm壁厚的P110和TP125鋼級套管,以及12、14 mm壁厚的TP140鋼級套管。

本方法關注的是對套管最大Mises應力的控制。如果該力未到達套管的屈服強度,則不會產生塑性變形,且已產生的變形在壓力卸載后會消失;如果該力達到并超過屈服強度,則必定會產生塑性變形,且超過屈服強度后,力和形變會呈指數形式增長。因此,如果在設計時,通過控制各項可控參數將套管最大Mises應力控制在屈服強度以下,則套管處于安全狀態。

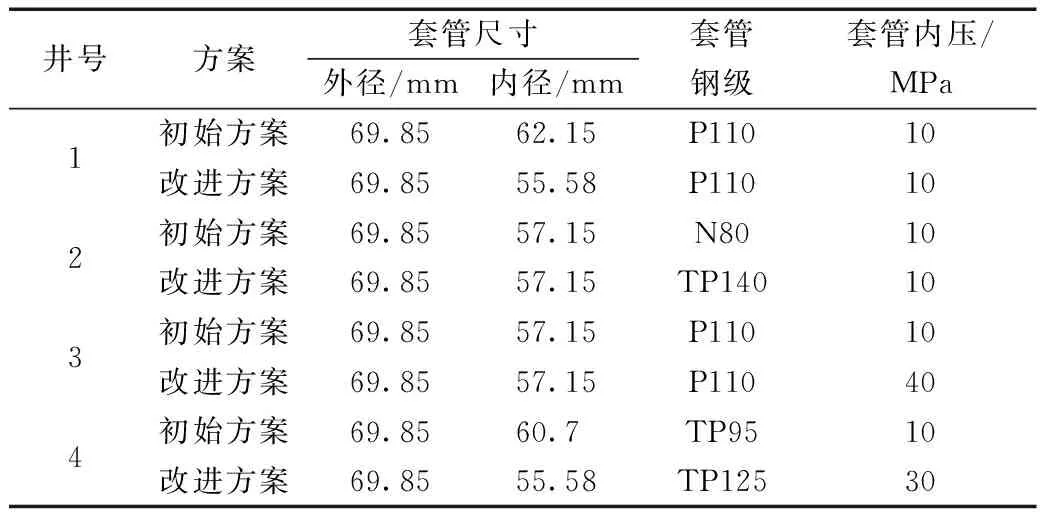

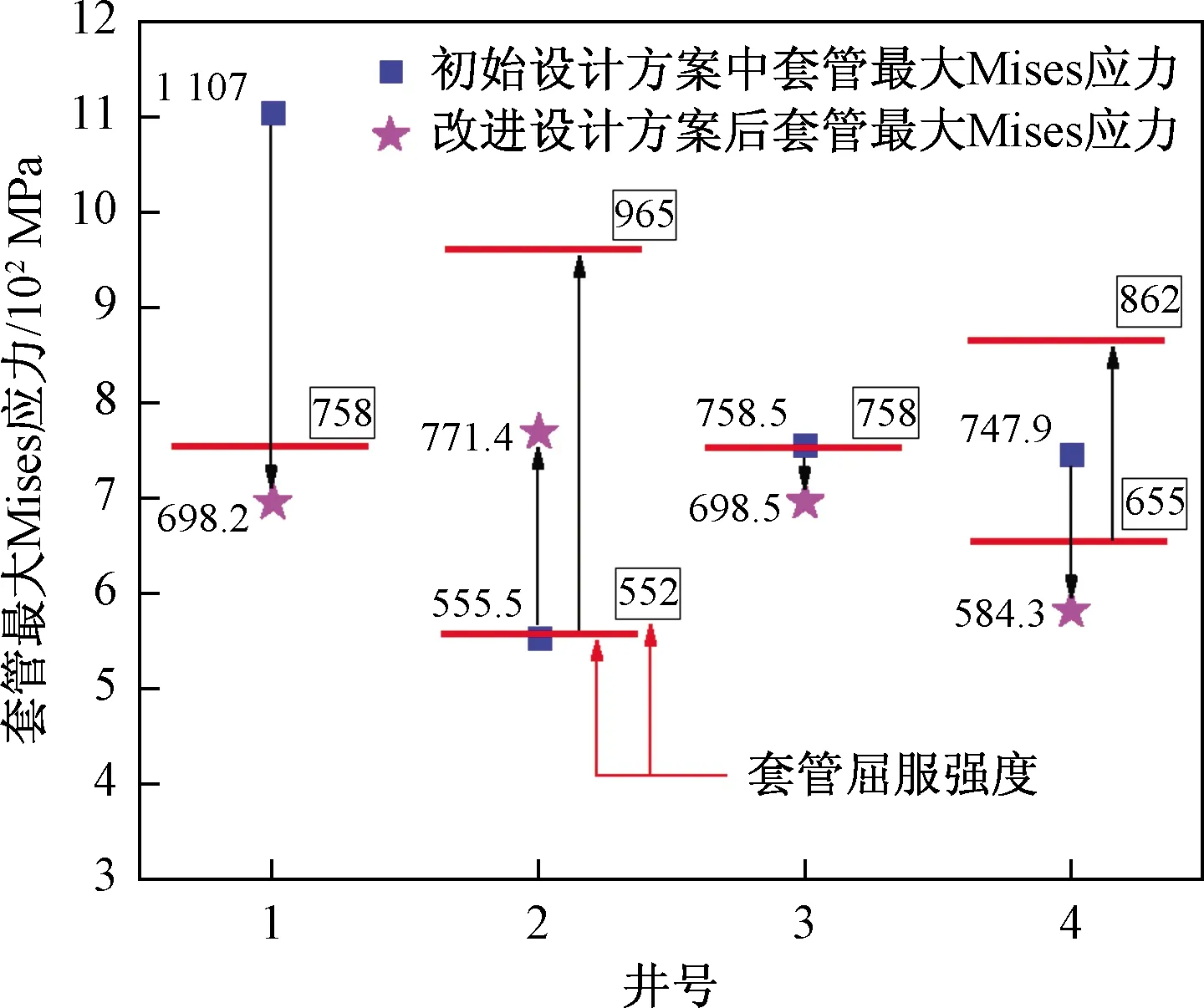

對于某已有設計方案的井,如果現有方案無法保證存在微環隙帶壓現象情況下套管不失效,則可以應用本節提出的方法在現有設計方案基礎上進行改進。表4列舉了4口井的原始設計方案以及每個方案的改進措施,并將結果繪制在圖8中,可以直觀呈現出改進方案的效果,以此來更好地指導改進措施。

表4 初始設計方案及改進措施Table 4 The original design scheme and the improvements

圖8 原始方案改進效果Fig.8 The improvement effect of the original scheme

以井4為例,在初始設計方案中,套管最大Mises應力值為747.9 MPa,超過TP95套管屈服強度665 MPa。在改進措施中,將套管內徑60.7 mm減小到55.58 mm,即壁厚增加5.12 mm,同時將套管鋼級更換為TP125,并將內壓增加到30 MPa。最終,套管屈服強度提高到862 MPa,套管最大Mises應力降至584.3 MPa,未達到屈服條件。因此,井4改進后不會發生套管失效變形。

3 結論

(1)基于彈塑性力學原理和平面應變問題求解方法,應用ABAQUS軟件建立微環隙帶壓下套管受力和位移的有限元計算模型。

(2)應用該模型進行算例分析和現場驗證可知,套管本身強度足以應對正常設計方案中的受力情況,然而微環隙帶壓等特殊事件會導致套管失效。

(3)選取施工壓力、套管的幾何及物理參數等可控因素,分析其對微環隙帶壓情況下套管可靠性的影響。結果表明,套管內壓和微環隙壓力共同對套管可靠性產生影響,兩者差值越小套管可靠性越高。而對于套管的彈性模量和壁厚來說,數值越大,套管可靠性越高。

(4)建立一套工作流程作為控制方法,使得在壓裂設計階段即可預先對現有的設計方案進行優選及改進,從而能夠在存在微環隙帶壓的惡劣情況的實際作業中,保護套管的可靠性。