矩形管仿形銑切鋸恒定弧長切割算法

呂翠玉, 於成業

(1. 沈陽康特機電設備有限公司, 沈陽110144;2. 沈陽機床股份有限公司數控刀架分公司, 沈陽110142)

0 前 言

隨著較大直徑直縫焊管產品需求的日益增長, 仿形銑切鋸的使用量逐年遞增。 仿形銑切鋸能夠克服普通冷切鋸在切割大直徑、 厚壁管上存在的困難, 一般由2~4 個鑲齒鋸片參與切割, 鋸片直徑為250~350 mm, 利用仿形鋼管輪廓銑切的原理實現以小鋸片切透大鋼管的目的。在直縫焊管生產線中, 仿形銑切鋸作為最后的切斷設備, 決定著焊管的切割精度和切口質量,同時還制約著生產效率, 影響生產成本。 如果切割時鋸片位置不合理, 不但會導致切面粗糙,還會影響鋸片壽命。 本研究在R-θ 仿形銑切機的基礎上, 采用兩張鋸片進行切割, 設計了一種針對矩形管的恒定弧長切割算法, 并進行了實際切割驗證。

1 切割模型

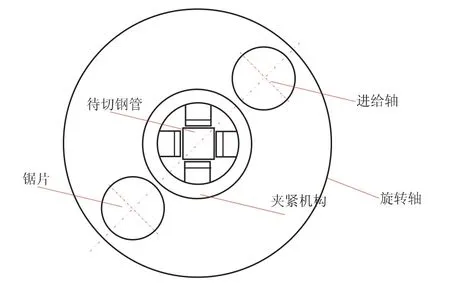

R-θ 仿形銑切機械結構如圖1 所示, 由大盤旋轉軸、 徑向進給軸和鋸片旋轉軸組成, 切割時通過大盤旋轉, 進給的徑向運動, 擬合運行軌跡, 完成切割。

圖1 R-θ 仿形銑切機械結構示意圖

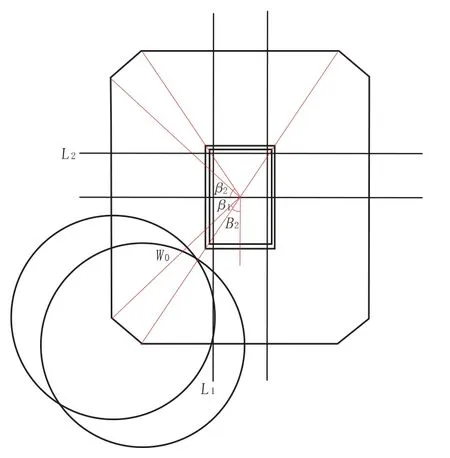

本研究設計的切割算法適用于矩形管, 鋸片中心的軌跡如圖2 所示, 且在切割管壁時, 鋸片與管壁相交的弧長一致, 進給軸的速度隨進給位置的增大而逐漸降低到0, 之后再反向增大, 這樣在切割立面時可降低主軸扭矩, 達到提高鋸片使用壽命的目的。

圖2 R-θ 鋸片中心軌跡示意圖

2 切割算法

大盤勻速旋轉, 進給根據擬合曲線前進或后退動作。 已知大盤的旋轉角β, 鋸片的半徑R,矩形管水平邊長H, 矩形管垂直邊長L, 求鋸片中心到管中心的距離W。 現以立出的矩形管為例, 需保證大盤啟動加速度一定要小, 否則會導致徑向切割速度過大, 主軸扭矩升高, 損傷鋸片。結合圖2 得出的具體計算步驟如下

①當0≤β≤β1時, 進給位置不變, 此時還未切到管壁;

此時開始鋸片始終與過切量的直線相切運動, 保證切割立面時鋸片與管壁相交的弧長保持恒定;

此段仍然沿L1等弧長切削;

此時開始鋸片始終與過切量的直線L2相切運動, 保證切割水平面時鋸片與管壁相交的弧長保持恒定;

⑥當π-B2<β<計算的切斷角度時,

此段仍然沿L2等弧長切削。

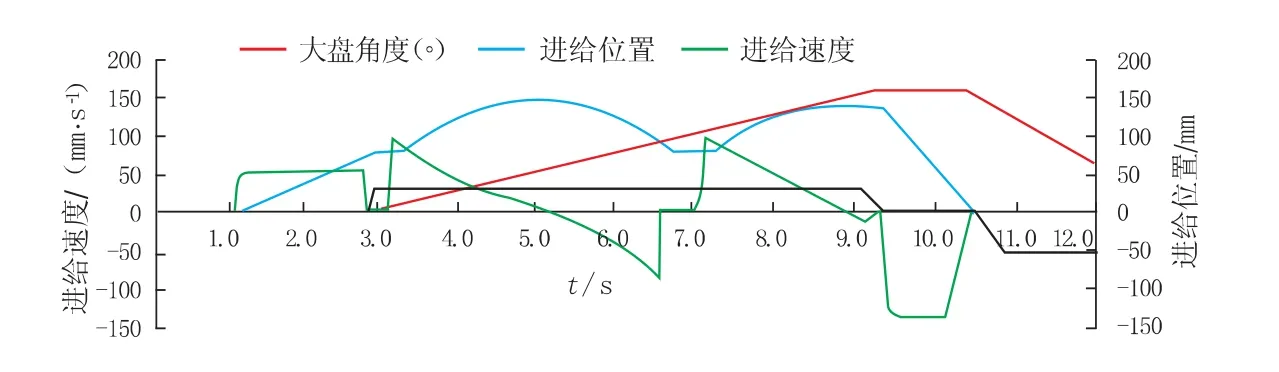

通過分段計算出的鋸片中心到管中心的距離W, 可以確定進給軸每周期走的位置, 并在CT-Ⅲ運動控制器中進行程序編寫, 模擬測試空載時進給軸和大盤軸的速度和位置曲線, 如圖3 所示。

該切割算法考慮到大盤機械間隙的問題, 故讓大盤旋轉軸以固定速度運動, 但實際折算到矩形管管壁的進刀量并不是恒定的。 若可以忽略大盤間隙的影響, 該算法可以進行更進一步的優化。

圖3 仿形鋸空載時進給軸和大盤軸速度與位置變化曲線

3 試驗驗證

對該仿形鋸恒定弧長切割算法進行驗證, 實際切割Q345B 材質140 mm×140 mm×2.4 mm 矩形焊管。 鑲齒鋸片直徑300 mm, 72 齒, 大盤進刀量0.07 mm, 鋸片線速度300 m/min, 進給過切量6 mm , 主軸1 的扭矩和速度波形如圖4 所示。 由試驗結果可知, 立面切割時的主軸扭矩明顯降低, 切割表面光滑, 無毛刺。 但需要注意的是在大盤開始旋轉時應減小加速度, 以達到入切扭矩降低的目的。

圖4 仿形鋸主軸扭矩與速度波形圖

4 結束語

通過對矩形管仿形銑切飛鋸的研究, 設計出了一種恒定弧長切割算法。 本切割算法在R-θ仿形設備上進行了實際切割測試。 試驗結果表明, 該優化切割算法效果良好、 易于實現, 可廣泛應用于矩形管仿形飛鋸中。