長輸管線絕緣接頭氣密性試驗泄露分析及檢測方案

王冬林, 張佳寧, 祝 龍, 吳金輝, 蔡 彬

(1. 中國石油集團石油管工程技術研究院, 西安710077;2. 北京隆盛泰科石油管科技有限公司, 北京100101;3. 陜西省天然氣股份有限公司, 西安710016)

絕緣接頭是在長輸管道中起絕緣、 密封、 防止電化學腐蝕作用的特殊管道接頭[1-3], 這類接頭已經替代絕緣法蘭廣泛應用于西氣東輸管道工程、 中俄東線天然氣管道工程、 潛江到韶關管道工程等各大工程項目[4-7]。 隨著石油行業的日益發展, 絕緣接頭使用越來越多, 出現事故可能性也大大提高[8], 因此提高絕緣接頭使用安全性已經變得極為重要。 本研究針對某國家項目采購的絕緣接頭出現的氣密性試驗泄露現象, 從鋼制短管、 鍛件質量、 焊縫質量、 密封件、 絕緣件質量、 絕緣填料注入、 壓裝工藝質量等幾個方面進行了分析, 提出解決方案并進行應用。

1 絕緣接頭制造流程及工作原理

1.1 絕緣接頭制造流程

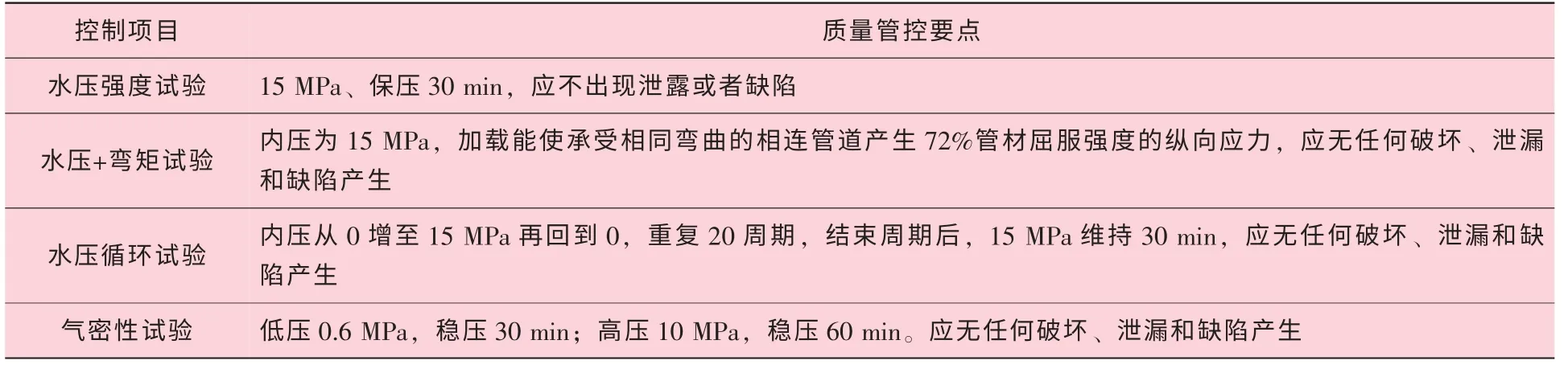

絕緣接頭制造流程為: 絕緣接頭原材料驗收→各零部件機加工→左右組件組焊→焊縫射線檢測→絕緣接頭壓裝→固定套與左組件組焊→焊縫超聲檢測→熱處理→壓力測試→包覆、 涂漆→電絕緣性能檢測→包裝、 入庫→發運[9]。 其中,壓力測試包括水壓強度試驗、 水壓加彎矩試驗、水壓循環試驗以及氣密性試驗, 壓力測試作為保證安全性使用的重要試驗, 應該加以重點關注。

1.2 絕緣接頭工作原理

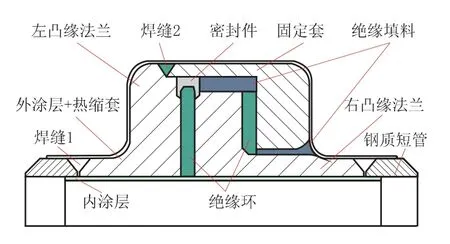

絕緣接頭結構組成如圖1 所示。 該絕緣接頭由左右短管、 左右法蘭、 固定套、 密封件、 絕緣填料、 絕緣環組成, 其中左右法蘭、 固定套為鍛件, 由工廠采購半成品自行機加工完成。 絕緣接頭工作原理是利用左法蘭、 右法蘭和固定套之間的環形空間, 在環形空間中填充密封件、 絕緣件和絕緣填料形成既絕緣又密封的結構, 從而實現絕緣接頭兩端管道良好的電絕緣性能。

圖1 絕緣接頭結構示意圖

2 絕緣接頭氣密性試驗

某國家項目在某廠采購的10 套PN10 MPa、DN1 000 規格絕緣接頭, 為了檢測絕緣接頭的氣密性, 根據SY/T 0516—2016[10]中 “9.2 嚴密性試驗” 規定, 工廠在深坑里面進行氣密封性測試,測試要求見表1。 其中1 套在進行水壓強度試驗、 水壓+彎矩試驗、 水壓循環試驗時合格, 但在進行氣密性試驗時, 低壓升到0.4~0.5 MPa 時,壓縮機壓力無法升高, 可能是絕緣接頭泄露導致。 由于PN10 MPa、 DN1 000 規格絕緣接頭氣密性試驗需要氣體量過大, 因此不能靠近。

表1 絕緣接頭壓力測試項目及要求

3 絕緣接頭氣密性試驗泄露原因分析

3.1 鋼制短管、 鍛件質量分析

10 套PN10 MPa、 DN1 000 規 格 的 絕 緣 接頭鋼管材質為L485M, 規格為Φ1 016 mm×26.2 mm; 鍛件的材質為F70, 負責采購的單位均為甲級供貨資質單位, 鋼管、 鍛件的質證書均符合要求。 鋼管、 鍛件入廠后均進行了理化復檢, 鋼管復檢結果符合GB/T9711—2017要求[11], 鍛件復檢結果符合ASTM A694/A694M—2016 要求[12], 因此可以排除鋼制短管、 鍛件質量原因。

3.2 焊縫質量分析

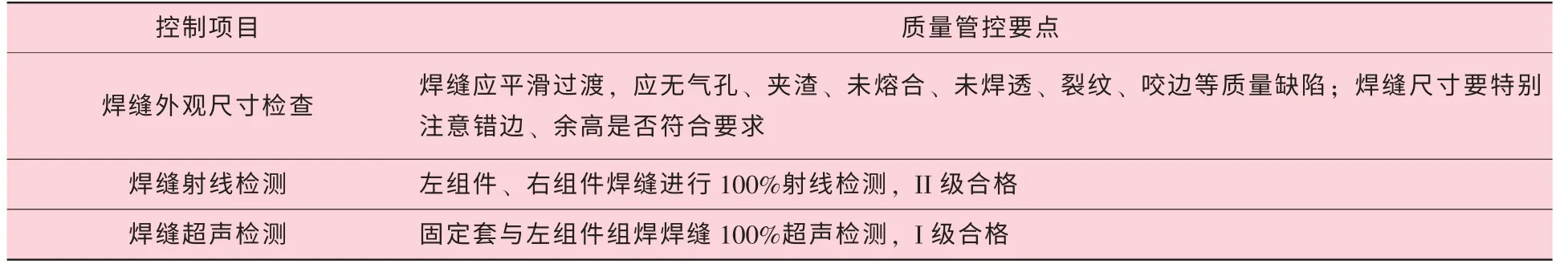

絕緣接頭焊縫包括管材與左法蘭、 右法蘭環焊縫 (圖1 中焊縫1) 及固定套與左法蘭環焊縫(圖1 中焊縫2), 兩種焊接工藝見表2, 焊接過程未見異常, 焊接工藝評定報告符合NB/T 47014—2011 規定[13]。 對管材與左、 右法蘭環焊縫進行射線檢測, 檢查底片符合NB/T 47013.2—2015 中的II 級規定, 對管材與左、 右法蘭環焊縫以及固定套與左法蘭環焊縫進行超聲檢測, 檢測結果符合NB/T 47013.3—2015 中的I 級規定[14]。 絕緣接頭焊縫外觀及無損檢測要求應符合SY/T 0516—2016[11],詳細要求見表3, 因此可以排除焊縫質量原因。

表2 絕緣接頭焊接工藝參數

表3 絕緣接頭焊縫外觀及無損檢測要求

3.3 密封件、 絕緣件質量分析

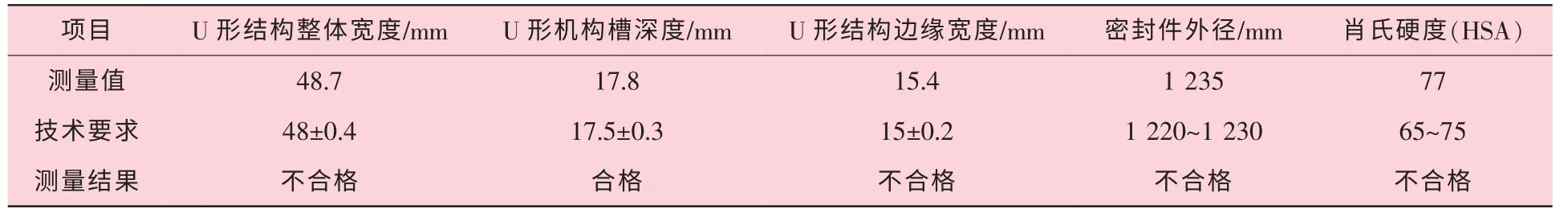

密封件、 絕緣件是工廠根據實際情況自行設計, 由工廠技術人員根據多年的生產和反饋經驗進行設計。 本項目采用的密封件為U 形結構, 密封件中間包裹絕緣環。 檢查密封件、 絕緣件質量證明文件, 均符合要求。 拆開絕緣接頭取出密封件、 絕緣件進行測試, 絕緣件測試外觀、 尺寸、絕緣值, 尺寸符合圖紙要求, 外觀及絕緣值符合SY/T 0516—2016 要求。 密封件測試外觀、 尺寸和肖氏硬度, 外觀有破損情況, 肖氏硬度不符合SY/T 0516—2016 要求, 并且尺寸測量不符合圖紙要求, 密封件參數測量結果見表4。 尺寸不合格項目有密封圈的關鍵尺寸, 包括U 形結構整體寬度、 U 形結構邊緣寬度和密封件外徑, 初步懷疑為密封件尺寸和肖氏硬度不符合技術要求導致氣密性試驗泄漏。

表4 密封件參數測量結果

3.4 絕緣填料注入、 壓裝工藝質量

絕緣填料注入為常規工藝, 將絕緣膠注入絕緣件、 密封件空隙并保持靜置, 等待膠體正常凝固即可。 絕緣接頭壓裝也是常規工藝, 壓緊力為575~620 kN, 壓裝后絕緣板與左、 右法蘭間隙不超過0.3 mm, 到達指定間隙范圍后及時進行點焊。本項目生產的4 套PN10 MPa、 DN1 200 規格絕緣接頭也采用此工藝和同種絕緣膠, 但無氣密性試驗泄露情況發生, 因此可以排除填料工藝原因。此外壓裝工藝與其余9 套氣密性試驗合格的絕緣接頭完全一樣, 因此也可以排除壓裝工藝原因。

3.5 絕緣接頭氣密性試驗泄露綜合原因分析

由上述分析結果可知, 鋼制短管和鍛件質量、 焊縫質量、 絕緣件質量、 絕緣填料注入工藝無明顯異常, 應該可以排除, 但密封件由于外徑偏大、 U 形結構邊緣寬度控制過厚、 U 形結構整體寬度控制過厚并且肖氏硬度偏高, 造成絕緣接頭壓裝時, 采取同樣大小的壓裝力會造成密封件損壞。 另外該套絕緣接頭進行了水壓+彎矩試驗, 水壓+彎矩試驗過程對絕緣接頭中間部分形成彎曲效果, 進一步加大了密封件的損壞程度,導致接頭氣密性試驗泄露。

4 泄露問題解決方案及實際效果

4.1 加裝旋轉攝像頭檢查泄露情況

絕緣接頭氣密性試驗泄露的位置一般為焊縫或者密封件、 絕緣件、 絕緣填料注入位置, 所以, 為了檢查氣密性試驗泄露情況, 可以在這幾個位置加裝旋轉攝像頭, 并在氣密性試驗前涂抹肥皂水, 觀察肥皂水起泡情況。 此方法經過測試, 效果較好, 能夠較早、 較準確地發現泄露情況, 但此方法為了安裝攝像頭必須設計安裝支架, 而且對于不同規格絕緣接頭必須制備專門支架, 投入成本較大, 故不推薦使用。

4.2 加裝漏氣孔檢查泄露情況

由上述分析, 本項目絕緣接頭泄露的通道為密封件、 絕緣件、 絕緣填料注入位置, 為了使檢查更加簡單方便, 可以在固定套上方開小螺絲孔引出導管, 導管另一端插入旁邊的水盤, 水盤上方安裝高清攝像頭, 觀察水盤有無氣泡產生就能發現泄露情況, 待氣密性試驗合格后, 小螺栓孔再加以封焊打磨處理, 由于固定套并不承壓, 固定套上方開孔不影響絕緣接頭使用性能。 使用此方法觀察氣密性試驗泄露與否的要點在于觀察氣泡情況: 升壓過程, 可能產生無時間規律氣泡,但不會產生有時間規律氣泡, 保壓過程不會產生氣泡。 此方案已經得到應用, 測試結果好, 能夠更早、 更精準地發現泄露情況, 大大提高了檢查泄露的效率。

5 結論和建議

(1) 從鋼制短管和鍛件質量、 焊縫質量、 密封件和絕緣件質量、 絕緣填料注入和壓裝工藝質量幾個方面對絕緣接頭氣密性試驗泄露原因進行了分析, 最后綜合分析原因為: 密封件由于外徑偏大、 U 形結構邊緣寬度控制不均勻并且肖氏硬度偏高造成絕緣接頭壓裝時, 采取同樣大小的壓裝力造成密封件損壞。 另外, 該絕緣接頭進行了水壓+彎矩試驗, 試驗中接頭中間部分發生彎曲, 進一步加重密封件的損壞程度, 導致最終氣密性試驗的泄露。

(2) 為了更好地分析絕緣接頭氣密性試驗泄露原因, 須明確絕緣接頭氣密性試驗泄露位置,提出加裝旋轉攝像頭、 涂抹肥皂水檢查泄露位置和加裝漏氣孔檢查泄露情況兩種方案。

(3) 加裝漏氣孔檢查泄露情況的方案已經在實踐當中得到應用, 測試結果好, 能夠更早、更精準地發現泄露情況, 大大提高了檢查泄露的效率。