超級13Cr 不銹鋼在苛刻環境中的腐蝕行為研究

趙國仙, 許歡敏

(西安石油大學 材料科學與工程學院, 西安710065)

0 前 言

目前在油套管所用材料中, 超級13Cr 不銹鋼因具有良好的耐蝕性和較低的成本, 在油氣田的開發過程中逐漸得到廣泛應用[1-2]。 超級13Cr 不銹鋼是近幾年新開發的油套管材料, 與普通13Cr 鋼相比, 超級13Cr 不銹鋼主要是降低了C 含量, 添加了Mo、 Ni 等合金元素, 從而大大提高了材料的抗局部腐蝕性能[3-4]。 為了提高油氣的采收率, 油田常用酸化壓裂技術實現增產, 酸化是指用酸化液處理油氣層, 以恢復或增加油氣層的滲透率, 從而提高油氣的采收率。 酸化液一般為土酸 (鹽酸+氫氟酸+醋酸)溶液, 通常會與井下油管、 套管等直接接觸,從而加快管材的腐蝕, 而且地層越深、 溫度越高, 腐蝕程度就越嚴重。 超級13Cr 不銹鋼耐土酸腐蝕性能差, 通過添加咪唑啉和曼尼希堿復配的酸化緩蝕劑較為有效地解決了超級13Cr 鋼在酸化壓裂增產改造階段的腐蝕問題[5-7]。 然而, 在酸化作業過程中, 酸化液返排不夠徹底, 有一部分酸殘留在地層中, 隨著生產過程中油氣流被帶出沉入井底, 井的末端含有大量殘酸, 從而使井的下部pH 值降低, H+和Cl-濃度升高, 使油管腐蝕速率增加。 根據油田現場油管失效統計, 油管柱在投產后1 年以內, 失效井的共同特征都是經過了酸化壓裂作業[8-9]。 對于超級13Cr 不銹鋼在殘酸工況的耐蝕性研究鮮有報道, 因此, 研究高溫高壓油氣管材料在酸化液中的腐蝕迫在眉睫。 本試驗通過失重法和電化學等手段, 研究超級13Cr 不銹鋼在殘酸工況中的腐蝕行為, 以期為超級13Cr 油氣井管柱的壽命評估和防腐措施提供理論依據。

1 試驗材料及方法

1.1 試驗材料

試驗材料選用某新型超級13Cr 油管, 鋼級為110 ksi (758 MPa), 其化學成分見表1。 試驗介質為某油田現場收集的返排酸 (原始成分:鹽酸+氫氟酸+醋酸)。

表1 試驗用超級13Cr 油管化學成分 %

1.2 高溫高壓失重試驗

失重腐蝕試樣為50 mm×10 mm×3 mm 的掛片, 且為3 個平行試樣, 試驗前試樣表面分別用320#、 600#、 800#、 1200#SiC 砂紙逐次進行打磨,保證表面粗糙度≤1.6 μm, 經去離子水沖洗、 丙酮除油及冷風干燥后測量尺寸并稱重。 試驗設備選用TFCZ3-20/200 型高溫高壓反應釜, 將試樣相互絕緣安裝在特制的試驗架上, 放入反應釜內的腐蝕介質中。 通入高純氮氣2 h 除氧, 然后升壓升溫到設定要求。 試驗結束后將試樣放入清洗液清洗, 之后經去離子水沖洗、 酒精脫水、 冷風吹干后稱重。 均勻腐蝕速率的計算公式為

式中: vcorr——均勻腐蝕速率, mm/a;

Δg——試樣失重, g;

γ——材料密度, 13Cr 為7.7 g/cm3;

t——試驗時間, d;

S——試樣表面積, mm2。腐蝕失重試驗條件見表2。

表2 腐蝕失重試驗條件

1.3 電化學試驗

電化學測試采用直徑15 mm、 厚度3 mm 的圓片狀試樣, 工作面積為1.76 cm2, 用環氧樹脂密封其非工作面。 電化學特性測試的介質同上,溫度分別為30 ℃、 60 ℃、 90 ℃。 電化學測試的設備選用武漢科思特CS 電化學工作站, 采用標準三電極系統, 工作電極為新型超級13Cr 不銹鋼, 輔助電極為大面積石墨惰性電極, 參比電極為飽和甘汞電極 (SCE)。 采用動電位掃描法對試驗材料進行極化曲線測量, 極化曲線掃描范圍相對自腐蝕電位為-500~+500 mV, 掃描速度為0.333 3 mV/s。 電化學阻抗 (EIS) 測試頻率5 mHz~100 kHz, 測量信號幅值為10 mV正弦波, 待開路電位 (OCP) 穩定后, 開始阻抗及極化曲線測量。 運用CorShow 極化曲線分析軟件對極化曲線進行擬合, 應用ZSimpWin3.60 阻抗分析軟件完成阻抗圖譜擬合。

2 試驗結果與討論

2.1 腐蝕失重試驗

超級13Cr 不銹鋼在高溫高壓殘酸環境中的均勻腐蝕速率計算結果見表3。 由表3 可以看出, 均勻腐蝕速率為0.118 4 mm/a, 根據NACE SP0775—2013 標準[10]對均勻腐蝕程度的規定, 可判斷在苛刻殘酸環境中, 超級13Cr 不銹鋼的腐蝕評定為中度腐蝕。

表3 超級13Cr 不銹鋼在殘酸介質中均勻腐蝕結果

圖1 為超級13Cr 不銹鋼清洗后試樣的表面微觀腐蝕形貌 (10%HNO3溶液中, 溫度為60 ℃,超聲波清洗20 min)。 由圖1 可以看出, 試樣表面依稀有打磨痕跡存在, 但并未出現點蝕以及局部腐蝕, 以均勻腐蝕為主。 這主要是因為裸露金屬和腐蝕膜存在很大的電位差[11-12], 金屬基體與膜部位形成微電池, 產生電化學腐蝕, 引發金屬晶體局部溶解, 從而加劇腐蝕。 溶液中高濃度的氯離子及氫離子會使點蝕范圍擴大, 加速鈍化膜的破壞, 從而引發全面腐蝕。

圖1 超級13Cr 不銹鋼在殘酸環境中腐蝕后的微觀形貌

2.2 極化曲線和阻抗分析

圖2 超級13Cr 不銹鋼在殘酸溶液中不同溫度下的極化曲線

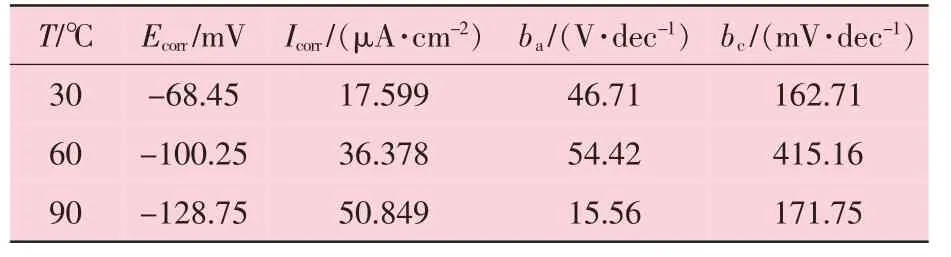

表4 不同環境下的極化曲線參數擬合結果

圖2 為13Cr 超級不銹鋼在某油田返排酸溶液中不同溫度時的動電位極化曲線, 其擬合結果見表4。 由圖2 可見, 整個電化學試驗過程中,13Cr 超級不銹鋼在殘酸溶液中一直處于活化溶解狀態, 沒有出現活鈍轉變區。 同時, 從表4 可以看出, 13Cr 超級不銹鋼在返排酸溶液中自腐蝕電位Ecorr隨溫度升高明顯向下負移, Ecorr(30 ℃)>Ecorr(60 ℃)>Ecorr(90 ℃), 說明其腐蝕驅動力在增大;自腐蝕電流密度Icorr在殘酸溶液中隨著溫度的升高不斷增大, Icorr(30 ℃)<Icorr(60 ℃)<Icorr(90 ℃)。 由Tafel 斜率分析可知, 陰極的塔菲爾斜率明顯大于陽極, 說明腐蝕過程為陰極過程控制。 盡管溫度的升高加速了13Cr 超級不銹鋼的腐蝕速率, 但其極化曲線的形狀基本相似, 表明不同溫度下其腐蝕機理并沒有發生變化[13-14]。

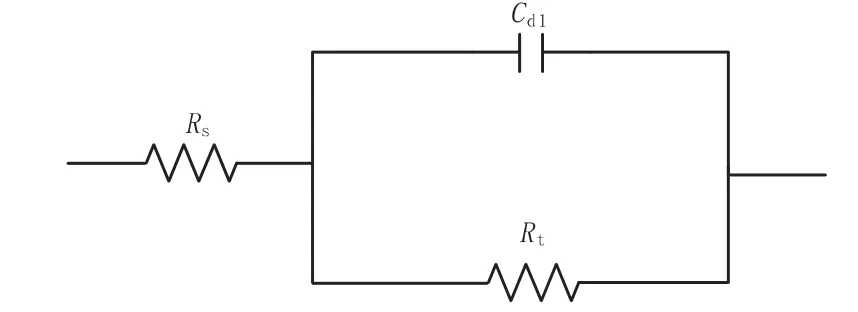

圖3 是13Cr 超級不銹鋼在不同溫度殘酸溶液中浸泡后的EIS 圖。 由圖3 可見, 13Cr 超級不銹鋼在殘酸溶液中阻抗圖有相似的圖譜特征, 都是在高頻區只有一個容抗弧, 表明此電極過程為電荷傳遞控制, 只有一個時間常數, 對應的狀態變量為電極電位E; 低頻區的容抗弧為離子穿越鈍化膜膜層對應的狀態變量[15-16]。 容抗弧半徑的大小反映了腐蝕過程中的電荷傳遞電阻, 半徑越大說明電荷傳遞電阻越大, 基體的腐蝕傾向較小。 由圖3 可見, 隨著溫度升高, 容抗弧半徑減小的幅度很大, 表明13Cr 不銹鋼在殘酸溶液中的耐蝕性降低, 腐蝕程度顯著增加。 對上述結果采用等效電路進行擬合(如圖4 所示), 其中RS為溶液電阻, Cdl表示雙電層電容, Rt為電荷傳遞電阻, n 為彌散指數, 表示膜層電容Cdl偏離理想電容的程度, 通常為0.5~1(當n=1 時為理想電容)。

圖3 超級13Cr 不銹鋼在不同溫度殘酸環境中的EIS 圖

圖4 超級13Cr 不銹鋼的阻抗等效電路圖

采用Zsimpwin 阻抗軟件進行數據處理, 結果見表5, 從表5 可以看出, RS值在整個過程中變化很小, 而且, 由于RS相對Rt很小, 因此Rt是判斷腐蝕快慢的主要因素。 Rt越大, 腐蝕速率越小, 隨著溫度的升高, Rt反而減小, 因此,超級13Cr 不銹鋼在殘酸溶液中隨溫度的升高,腐蝕速率呈增大的趨勢。 取ω→0 的實部減去ω→∞的實部計算出極化電阻Rp, 可見隨溫度升高極化電阻減小, 電化學腐蝕動力學阻滯性減弱, 其抗腐蝕性變弱, 這與動電位極化曲線得到的結論一致。

表5 EIS 數據擬合的電化學阻抗參數

3 結 論

(1) 超級13Cr 不銹鋼在180 ℃、 總壓10 MPa的殘酸腐蝕環境中為中度腐蝕, 以均勻腐蝕為主。

(2) 在殘酸腐蝕體系中, 超級13Cr 不銹鋼的陽極曲線無鈍化區, 腐蝕過程為陰極過程控制,隨著溫度的升高, 自腐蝕電位負移, 腐蝕驅動力增大。

(3) 在不同溫度下, 超級13Cr 不銹鋼的EIS 具有一個時間常數, 隨著溫度的升高, 電荷傳遞電阻減小, 極化電阻減小, 電化學腐蝕動力學阻滯性減弱。