略談集聚紡紗毛羽的控制

謝魯愚,陳小娣,孟振林

(西安紡織集團有限責任公司,西安 710025)

1 成紗毛羽及其危害

1.1 成紗毛羽的概念

毛羽是指伸出紗體表面的異常纖維,其數量、長度及分布與后工序產品的外觀、手感、風格和使用效果密切相關[1]。在紡紗生產過程中,通常將3 mm及以上毛羽(以下簡稱“S3毛羽”)稱為有害毛羽,如何降低S3毛羽是提升紗線質量指標的重要課題。

1.2 毛羽危害

毛羽不僅影響紗線的強力和表面粗糙度,還影響織物的外觀;過多的毛羽也影響漿紗工序上漿效果,在織造過程中出現紗線粘貼而造成開口不清、斷頭增加,在布面形成吊經、跳花等疵點;毛羽的差異還會引起織物染色差異,造成服裝或飾物外表面出現色差。集聚紡紗技術的推廣應用極大地改善了S3毛羽,也大幅提升了紗線的條干均勻度和強力。

2 負壓式集聚紡紗原理

為消除紗線毛羽對后加工的影響,集聚紡紗技術已逐步為人們所青睞,特別是負壓式四羅拉集聚紡紗技術。其紡紗原理是將纖維須條在經過細紗機牽伸區后、進入加捻區之前,利用負壓氣流使前羅拉輸出的比較松散的纖維須條向紗條中心集聚,達到減小甚至消除加捻三角區的目的,同時吸走大部分灰塵、短絨,使纖維緊密、成紗條干均勻。

3 負壓式集聚紡紗毛羽影響因素分析

3.1 紡紗工藝對毛羽的影響

3.1.1 細紗機錠速

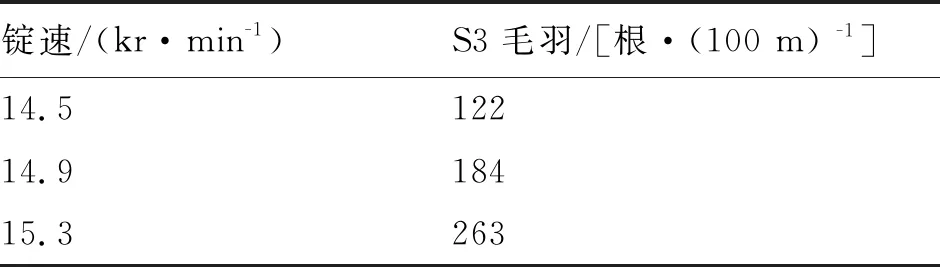

不同錠速紡CF J 9.7 tex紗,成紗毛羽見表1。

表1 不同錠速紡CF J 9.7 tex紗毛羽統計

從表1數據可知,S3毛羽隨著錠速的提高而增多。這是由于錠速提高后,鋼絲圈在高速運轉中出現抖動而刮毛紗體;同時氣圈段紗線受到的離心力和空氣阻力增大,易將紗體中的纖維甩出紗體表面形成毛羽,因此,提高錠速時要密切關注毛羽的變化,尋找產質量的最佳平衡點[2]。

3.1.2 后區牽伸倍數

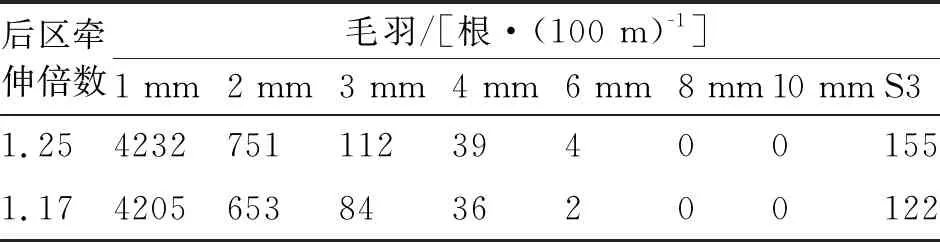

不同后區牽伸倍數紡CF J 7.3 tex紗,成紗毛羽見表2。

表2 不同后區牽伸倍數紡CF J 7.3 tex紗毛羽統計

從表2數據可知,隨著后區牽伸倍數的減小毛羽呈下降趨勢。這是因為后區牽伸倍數減小降低了后區纖維在牽伸過程中的離散度,使須條帶著一定捻回進入牽伸前區,加強了前區纖維的集聚性,從而使毛羽減少[2]。

3.1.3 集聚紡紗負壓

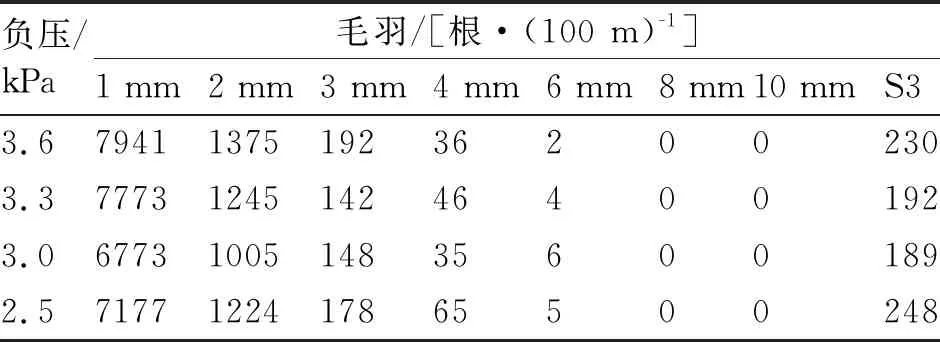

不同負壓紡CF J 9.7 tex紗,成紗毛羽見表3。

表3 不同負壓紡CF J 9.7 tex紗毛羽統計

從表3可知,集聚紡紗負壓值為3.0 kPa時毛羽最少。這是因為集聚紡紗是通過負壓氣流對須條纖維進行集聚減少毛羽,若負壓偏小則集聚效果不明顯、部分短纖維仍有可能伸出紗體表面形成毛羽;若負壓偏大、超出了對須條中所有纖維起聚集作用所需的負壓值,須條內纖維反而被吸出須條表面,毛羽不但未減少還會更加惡化;因此,不同原料、不同紗號紡紗應通過工藝試紡、優選最佳負壓值[3]。

3.1.4 溫濕度

溫濕度是影響毛羽變化的主要因素之一。當細紗工序的溫度、濕度增大時,單纖維強力提高、耐磨性增強、毛羽減少。集聚紡紗的車間溫度宜比普通環錠紡高1 ℃~2 ℃,且波動要小;同時,相對濕度應偏小以盡量減少網格圈上的粘花、掛花;集聚紡紗區域的溫度建議控制為29 ℃~33 ℃,相對濕度宜控制為49%~52%。

3.2 紡紗器材對成紗毛羽的影響

3.2.1 網格圈

3.2.1.1 不同空隙率網格圈對成紗毛羽的影響

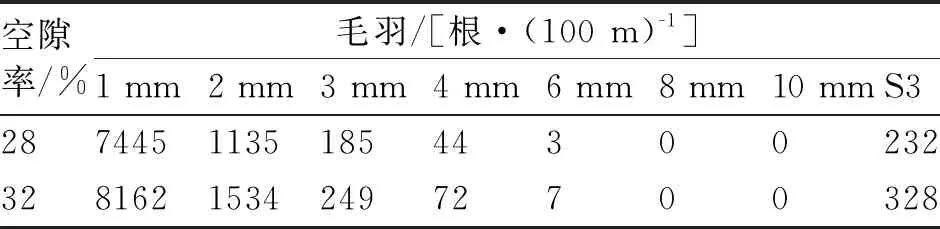

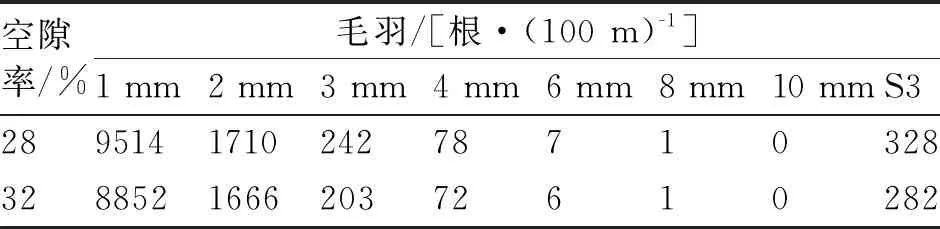

采用不同空隙率網格圈紡CF J 7.3 tex紗,成紗毛羽統計見表4。

表4 不同空隙率網格圈紡CF J 7.3 tex紗毛羽統計

采用不同空隙率網格圈紡CF CJ/YL 60/40 20.9 tex紗,成紗毛羽統計見表5。

表5 不同空隙率網格圈紡CF CJ/YL 60/40 20.9 tex紗毛羽統計

從表4、表5數據可知,網格圈的空隙率選用應根據不同紗號進行。紗號越細、空隙率越小,紗號越粗、空隙率越大。一般紡19.4 tex以上宜用空隙率為32%的網格圈,19.4 tex~9.7 tex宜采用空隙率為30%的網格圈,9.7 tex以下宜用空隙率為28%的網格圈,具體空隙率以試紡指標為準。因此,紡制不同線密度紗時應靈活選用網格圈,在能夠滿足紗線毛羽質量要求的前提下盡量減小網面負壓,以利于降低生產成本[3]。

3.2.1.2 網格圈的使用周期

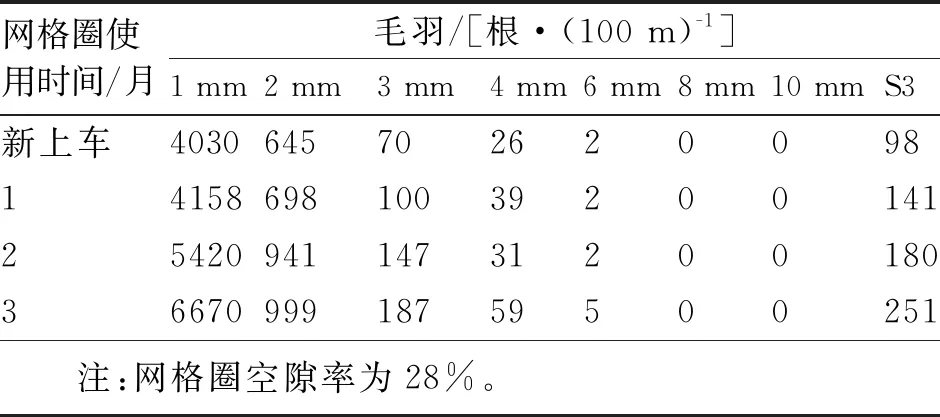

采用空隙率為28%的新、舊網格圈紡CF J 7.3 tex紗,成紗毛羽統計見表6。

表6 新舊網格圈紡CF J 7.3 tex紗毛羽統計

從表6數據可知,上車時間長的網格圈,因磨損而起毛、變形、荷葉邊甚至開裂,導致浮游纖維得不到有效集聚,使毛羽增加。因此,在使用網格圈時必須做好工藝臺賬記錄,嚴格按照使用周期進行清潔或更換;也可根據紗號及毛羽的變化情況及時調整保養揩車周期,一般可采取10 d一吹、30 d一洗、6個月一換的方式。

3.2.2 導紗鉤

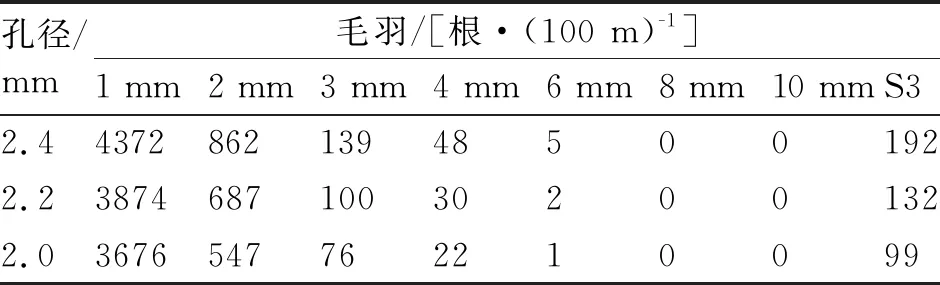

采用不同直徑導紗孔的導紗鉤紡CF J 7.3 tex紗,成紗毛羽統計見表7。

表7 不同直徑導紗孔導紗鉤紡CF J 7.3 tex紗毛羽統計

由表7數據可知,采用導紗孔直徑為2 mm的導紗鉤紡CF J 7.3 tex紗的毛羽最少。這是因為隨著導紗鉤導紗孔直徑變小,氣圈抖動范圍縮小,同時紗條與導紗孔的接觸面積變小,有利于紗線的捻度傳遞從而減少毛羽[4]。

3.2.3 鋼絲圈

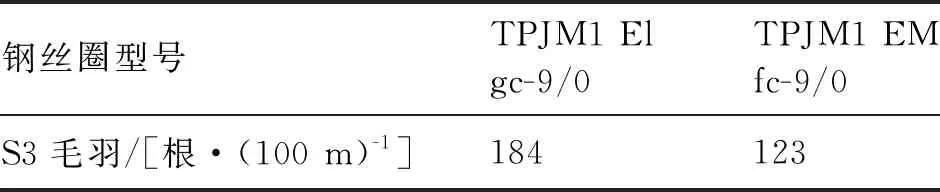

3.2.3.1使用PG1-4054型鋼領配用不同鋼絲圈型號紡CF J 11.7 tex紗,其成紗毛羽見表8。

表8 不同鋼絲圈型號紡CF J 11.7 tex紗的毛羽統計

從表8可知,使用TPJM1 EM fc-9/0型鋼絲圈的S3毛羽數明顯少于TPJM1 E1 gc-9/0型鋼絲圈;因為TPJM1 EM fc-9/0型鋼絲圈的橫截面是矩形,而TPJM1 E1 gc-9/0型鋼絲圈的橫截面為薄弓形,在高速運轉時矩形截面的鋼絲圈可將伸出紗體的大部分毛羽削掉,從而大幅度減少了毛羽;但由于與鋼領接觸面大而易磨損,其使用周期較短,在選型時應綜合考慮。

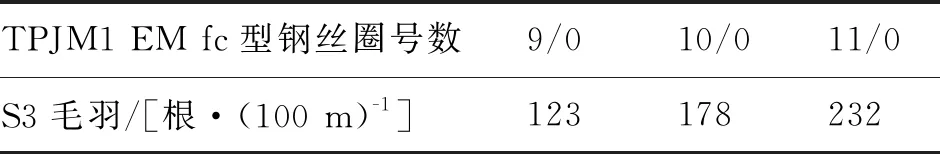

3.2.3.2使用PG1-4054型鋼領配用TPJM1 EM fc型鋼絲圈紡CF J 11.7 tex紗,采用不同的鋼絲圈質量(號數),其成紗毛羽統計見表9。

表9 不同鋼絲圈質量(號數)紡CF J 11.7 tex紗毛羽統計

從表9可知,S3毛羽數隨鋼絲圈質量減小逐步增多,但是在小紗段時的氣圈撞隔紗板造成毛羽增多;當加大鋼絲圈質量時,有利于捻回傳遞而使紡紗段捻度增加,也減少或消除了氣圈與隔紗板的碰撞,使成紗毛羽減少;當然,鋼絲圈質量不宜過大;過大會在大紗時出現拎頭重、細紗斷頭增多;小紗時有可能出現磨管頭問題;因此,選擇鋼絲圈質量時,要在大、小紗機臺生活正常的前提下偏重掌握[5]。

3.2.4 三同軸度對成紗毛羽的影響

鋼領、錠子與導紗鉤的導紗孔軸線(即三同軸度)對紡CF J 8.3 tex紗毛羽的影響見表10。

表10 三同軸度對CF J 8.3 tex紗成紗毛羽的影響

從表10可知,錠子、鋼領與導紗鉤的導紗孔中心線同軸度偏差是形成錠間毛羽差異的重要原因之一。錠子與鋼領不同軸時,鋼絲圈運轉就會因為不穩定而發生顫動,紗線毛羽增多、甚至斷頭大幅增多;導紗鉤與錠子不同軸時,會導致歪氣圈碰隔紗板,導致毛羽增多。因此,要保證導紗鉤的導紗孔中心線、錠桿中心線、鋼領中心線“三中心線同軸”,以最大限度地減少紗線的意外摩擦,才能減少毛羽產生[4]。

4 日常使用與維護要點

4.1 設備

a) 保養揩車時要定期校正鋼絲圈清潔器隔距,防止鋼絲圈掛花;要定期檢查導紗鉤表面狀態,杜絕起槽。

b) 保全要隨平車檢查鋼領板升降是否平穩,有無打頓、抖動問題。

c) 器材組隨平揩車周期,更換網格圈,對換下的網格圈要進行清洗、抗靜電處理,剔除磨損嚴重、發毛甚至變形的網格圈,同時對網格圈分批吹洗、整體更換,減少臺差與錠差。

4.2 工藝

a) 不同品種紗號應設定不同的負壓值,更換品種時應優選調整負壓設定值。

b) 定期檢查每臺車的負壓值是否正常,防止因濾網或管道堵花造成疵品紗。

c) 指定專人定期檢查車頭、車中、車尾的網面負壓值,將車頭、車尾的壓差控制在最小,從而減少和消除錠差。

4.3 運轉管理

a) 根據原料和紗號,制定相應的清潔方法和清潔周期,保證機臺清潔到位,牽伸區內不積花。

b) 按操作要求定期對值車工進行專項培訓,增強其對集聚紡紗裝置的了解使之能掌握操作方法。

c) 在巡回中及時剔除變形紗管、爛管,清理干凈錠桿底部回絲,杜絕高管。

d) 凝聚槽積花、堵花、掛花應及時處理,杜絕“魚仔紗”“竹節紗”等。

e) 在清潔絨輥時要清理干凈表面纏花,避免短絨附入紗條造成毛羽增多或產生疵點紗。

f) 對各級運轉人員日常工作的檢查、考核要做到位。

5 結語

紗線毛羽不僅影響紗線外觀及質量,還影響織造加工的順利進行和織物質量、布面風格等。應用集聚紡紗裝置能夠解決大部分毛羽問題,但在使用中必須考慮原料性能、紗線要求、工藝參數、紡紗器材的狀態、溫濕度以及日常維護保養等多方面因素,才能將集聚紡的功能最大限度地發揮出來,達到改善紗線品質的目的,為企業贏得更大的利潤空間。