新型激光沖淬金屬針布齒條聯合線的研究與設計

王 軍,于月琴,陶 偉,馬海波(.金輪針布

(江蘇)有限公司 梳理技術研究部,江蘇 南通 226009;2.華潤建筑有限公司,廣東 深圳 518000)

1 現有沖淬金屬針布齒條聯合線流程及存在問題

為了獲得優質高效的成紗質量,要求梳理用金屬針布具備良好的穿刺與分梳能力、握持與釋放能力,以及良好的鋒利度和耐磨性,這些均取決于金屬針布齒條的制造精度和工藝水平[1]。

沖淬聯合線是制造金屬針布齒條的流水生產線,主要包括放料、校直、沖齒、淬火、圖像測量和卷繞包裝等工序。生產線的設計原理、工藝流程、加工精度以及員工操作水平,均會影響金屬針布齒條的質量和生產效率;其中,沖齒和淬火是生產線最重要的工序。沖齒工序采用高速旋沖設備,沖切出尺寸、形狀一致的齒形;淬火工序要保證幾千米長度的金屬針布齒條在一定速度下運行,齒形部分淬火穩定。為此,應選擇精度較高的伺服電機,保證沖齒設備的旋轉精度和牽料設備的進給精度,使兩設備協調同步,保證產品的一致性[2]。

目前,主流金屬針布齒條制造企業的設備效率、精度、自動化以及智能化水平已有大幅度提高,但仍然存在一些弊端:如放料料盤小,影響生產效率,增加工人上料強度;淬火采用的火焰工藝不穩定,環境污染較大;無在線監測功能,生產異常時無法及時解決,容易造成質量問題和經濟損失。

筆者提出新型激光沖淬聯合生產線設計思路,通過采用最新的激光淬火工藝和圖像測量技術,提升金屬針布齒條的質量與生產效率,達到降低成本、提升效率、減少勞動力資源消耗等目的。

2 新型激光沖淬聯合線工藝過程與設備功能

2.1 工藝過程

金屬針布齒條參數包括:前角、齒尖角、齒距、基部厚度、齒頂長、齒高和齒深,等。適當的前角有利于提高梳理產量;齒尖角與針布的穿刺能力有關;齒距和基部厚決定金屬針布的齒密,對梳理效能有直接影響;齒頂長與穿刺能力和抓取纖維能力有關;齒高和齒深影響齒的強度和齒隙容纖量[3]。根據以上齒形特征對生產線工藝和設備功能提出要求。

新型激光沖淬金屬針布齒條聯合線的主要工藝包括放料、校直、沖齒、激光淬火(含高頻退火和高頻回火功能)、圖像測量和卷繞包裝等,附有控制電柜和排煙裝置。放料和卷繞包裝工序是該生產線的開始和結束工序,放料設備中的來料是前道工序——軋制生產線的半成品坯條,放料機需人工上料;卷繞包裝后的產品即為成品,只需掃碼入庫即可。

2.2 設備功能要求

根據金屬針布齒條制造工藝流程要求,生產線應具備以下主要功能。

a) 經前道軋制的半成品坯條為盤狀卷料,放料機應適應各類盤料的安裝,具備主動放料與急停功能。

b) 放料設備前需設置牽料校直機構,作為牽引產品的第1道動力源,對坯條進行校直,保證進入后道沖齒工序半成品坯條的通徑水平。

c) 坯條校直后進行連續旋轉沖切,旋沖機構由高扭矩變頻電機與高精度旋轉編碼器共同驅動,沖切模具根據產品齒形進行設計;沖齒設備中的牽料機構作為第2道動力源。

d) 經過沖切成型的金屬針布齒條需經熱處理,生產線中需配備退火、淬火以及回火工藝用設備;該工序的牽料機構作為第3道動力源。

e) 為實現金屬針布齒條質量在線控制,避免有質量問題的針布齒條流入包裝工序,應設置在線圖像測量工序,通過滿足高速攝像并有效識別的CCD裝置,及時發現異常齒形,發出報警。

f) 經過熱處理的金屬針布齒條最終進入包卷工序,包卷裝置應滿足寬度均布、疊層排布的要求,且層與層之間需要墊有防護紙。

g) 具備成品卷裝稱量功能,卷裝料達標時應能對現場人員進行報警提示,進行下料操作。

h) 沖切和熱處理工序易產生油煙或油霧,沖淬線需安裝排油煙管道。

3 方案設計

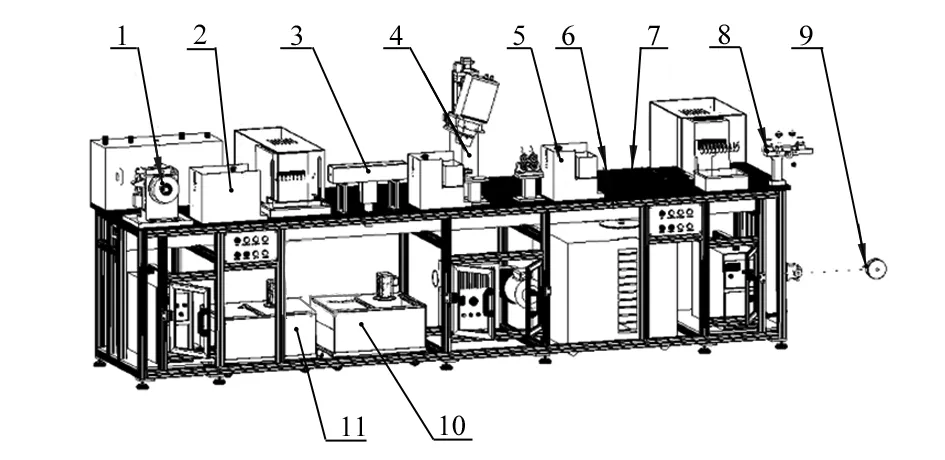

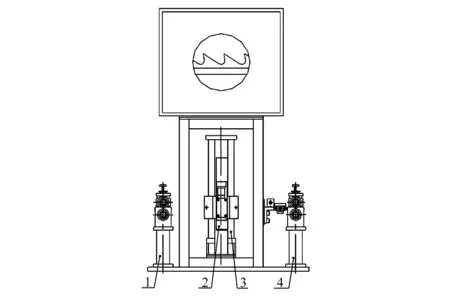

根據新型金屬針布齒條沖淬聯合線各工步、工序要求,將生產線功能劃分為放料機(含急停阻尼機構)、校直牽料機(含張力控制)、沖模設備(含牽料機構及張力控制)、激光淬火處理機(含退火前校直、清潔及張力控制)、圖像測量設備、卷繞包裝機(含墊紙、切紙及送紙機構)、稱量設備、排油煙管道等;另外,還需要有電氣控制系統和氣動執行系統。圖1為金屬針布齒條沖淬聯合線的整體布局示意。

1—放料機;2—校直牽料機;3—沖齒機;4—激光淬火+圖像識別;5—電箱;6—卷繞包裝機;7—排煙管道。

3.1 放料機

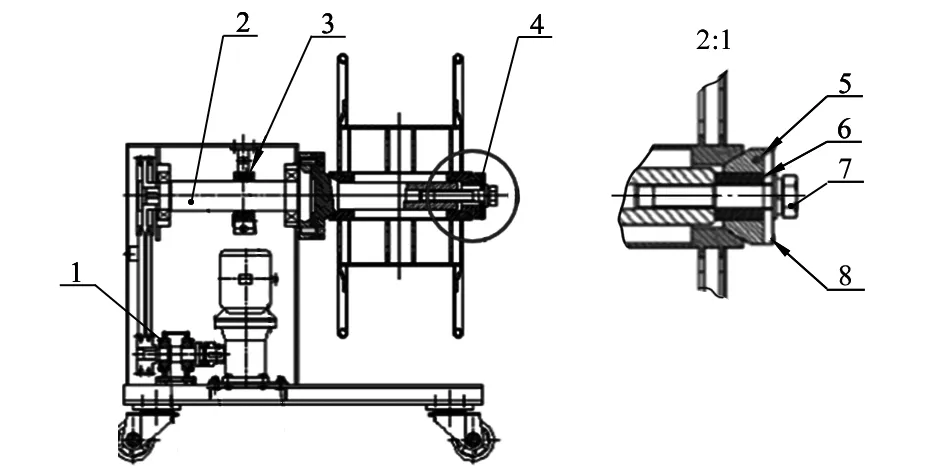

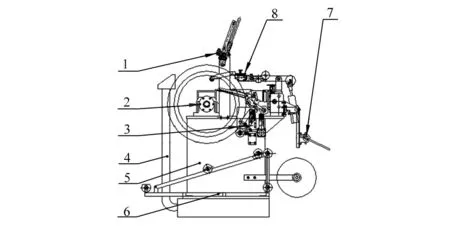

放料機主要用于來料卷放,設計時應考慮其運行的同步性、穩定性以及高精度主動放料功能,其結構如圖2所示。

1—傳動部件;2—主軸部件;3—剎車部件;4—輕便卸料;5—壓板;6—襯套;7—螺釘;8—墊片。

放料機機座符合工程學外形,底部設有自由移動的萬向腳輪。傳動部件通過皮帶輪傳動來驅動主軸旋轉。電機與傳動部件間用電磁離合器連接,工作時電磁離合器閉合,電機與傳動部件連接,動力輸出;停止時電磁離合器斷開,氣缸在電磁閥作用下輸出阻尼,主軸在剎車部件的阻尼作用下停止轉動。主軸部件主要由兩連接軸組成,一端連接料盤,一端傳遞動力。

3.2 校直牽料機

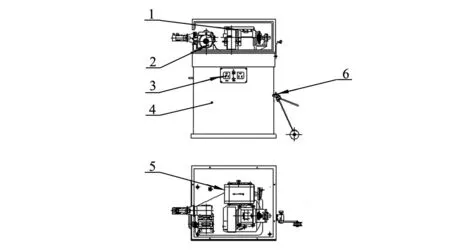

校直牽料機作為金屬針布齒條沖淬聯合線中牽引產品的第1道動力源,主要用于牽引及來料校直,其結構如圖3所示。

動力機構作為沖切設備的動力源,通過皮帶輪機座為校直牽料機底部支承結構件;張力機構調節控制沖淬線中坯條的張緊度,以保持坯條一直處于繃緊狀態;牽料機構作為動力源,牽引坯條以一定速度向前運動;校直機構由多道交錯輥輪組成,對坯條進行校直,提高進入下道工序的坯條質量。

1—牽料機構;2—電控盒;3—機座;4—張力機構;5—校直機構。

3.3 沖切設備

沖切設備是影響金屬針布齒條質量和產量的關鍵設備。坯條在均勻牽引的條件下,由沖切模具沖切出齒高、齒距均勻一致的齒形,其結構如圖4所示。

1—沖模機構;2—牽料機構;3—電控盒;4—機座;5—動力機構;6—張力機構。

帶動上模旋轉,對坯條進行沖切成型。張力機構調節控制坯條的張緊度,保持坯條緊繃。牽料機構作為第2道動力源,牽引金屬針布齒條勻速向前運動。沖模機構為上模旋轉沖切,下模調節模具間隙;整個沖切設備中的牽料與沖模動作必須同步且一致;如牽料打滑或者沖模卡頓,會造成局部齒形不一致。

沖切設備的設計水平決定整條線的生產速度。假設金屬針布齒條齒距為p(mm)、旋轉沖模數量為n(個)、旋沖機構主軸轉速為m(r/min),則設備整條線速度v為:

當金屬針布齒條齒距為2 mm,沖模數量為4個,主軸轉速為2800 r/min時,整條線的速度v為22.4 m/min。

3.4 激光淬火處理機

激光淬火處理機是沖淬線金屬針布齒條硬度、晶粒度及壽命等性能指標的重要保障設備,其結構如圖5所示。

1—牽料機構;2—回火處理裝置;3—熱風烘干機;4—激光淬火裝置;5—退火處理裝置;6—激光水冷機;7—機座;8—導向裝置;9—調速機構;10—水冷油箱;11—回火油箱。

激光淬火處理機中的牽料機構作為第3道動力源,保持針布齒條的勻速進給運動;牽料機構進給速度的均勻性可保證淬火質量的穩定性。回火處理裝置能消除產品內應力,提高產品的韌性和壓延性。張力機構作用同前道工序。激光淬火設備選用成熟的LED激光器作為淬火源,高精度電驅平臺控制激光器xyz三軸位移及xy面旋轉,優化生產線操作環境,提高齒條質量與壽命。本工序相關外購設備參數見表1。

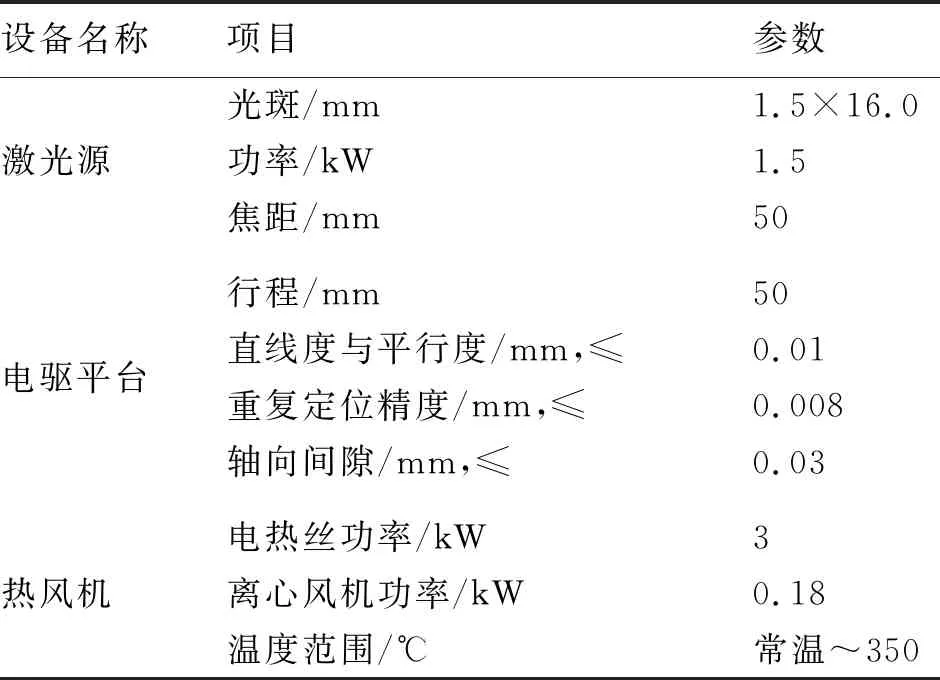

表1 激光淬火處理機外購設備參數表

3.5 圖像測量系統

本設計的圖像測量系統能夠滿足最大速度為45 m/min時圖像的拍攝與測量,測量數值極差約為0.03 mm,且能設定抽檢頻次、數據標準(包含公差設定),不合格則自動判斷、報警,還能進行圖片和數據的存儲。該圖像測量系統主要包括:測量儀器、固定座、吹風清潔、環形氣簾、密封罩以及定位裝置等,如圖6所示。

1,4—定位裝置;2—測量儀器;3—調節架。

測量儀器為圖像測量系統的核心部件,包括測量頭、放大器及主機,用于產品的投影、拍攝及數據處理等。密封罩用于保護測量部件不被污染,增加檢測的精度,延長使用壽命。保護罩內通壓縮空氣,保證內部正壓。定位裝置用于保證圖像測量的穩定性和精確度。密封罩、吹風清潔與環形氣簾全部用于保證測量系統處在正壓環境下工作,有利于提高測量精度。

3.6 卷繞包裝機

卷繞包裝機為針布齒條下料前的包裝環節,主要完成針布齒條的排料、收卷料及隔層墊防護紙功能,其結構如圖7所示。

1—送紙機構;2—傳動機構;3—切紙機構;4—電子秤;5—機座;6—導紙機構;7—張力機構;8—導向機構。

傳動機構作為料盤旋轉的動力輸出,保證收料盤按照預定速度收卷料;電子秤實現在線稱量、達到規定質量后提醒功能;導向機構牽引針布齒條左右擺動,進行寬度方向的排料,能隨盤料卷繞直徑增大而抬高;切紙機構通過輥輪式傳輸,依靠摩擦力進行防護紙的供給,并按照現有卷料直徑定長切斷;導紙機構實現切紙預存功能,使紙張保持一定張力;送紙機構采用大行程氣缸,當氣缸下壓與料盤接觸,帶動防護紙卷入。

3.7 其他部件

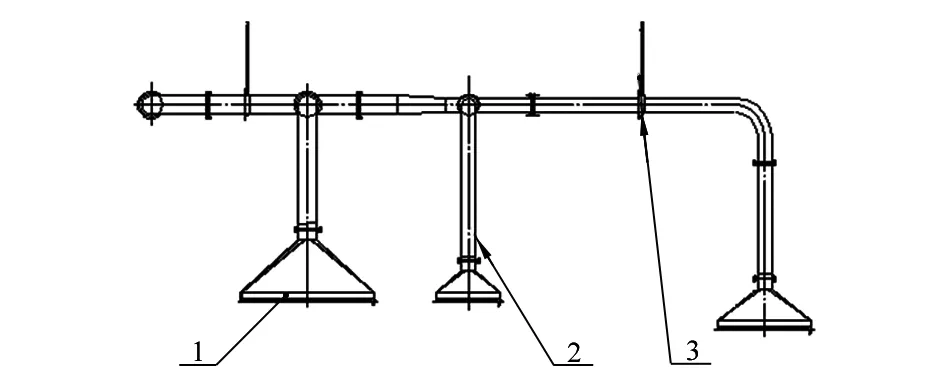

其他部件包括排煙設備、水路、高低壓氣路及電控線路等。其中,管路的各支路按照工序要求設置,排煙設備由1根總管和3根支管及吸風罩組成,分別位于沖齒、激光熱處理和退火處,管道通過吊箍固定于廠房屋面。排煙裝置結構見圖8。

1—吸煙罩;2—管道;3—吊箍。

4 結論

4.1新型激光沖淬金屬針布齒條聯合線具備主動放料、主動牽料(含3道牽引動力)、旋轉沖切、激光淬火、圖像測量、自動墊防護紙、自動排料及在線稱量等功能,除上下料需要人工外,其余工序基本實現自動化生產。

4.2該聯合線采用最新激光淬火工藝,使金屬針布齒條性能得到提升,生產過程中無大量燃燒氣體產生,基本無污染。

4.3該聯合線應用圖像測量系統,對金屬針布齒條質量能進行在線控制,具有齒形異常在線報警功能,避免了不合格品流入市場造成質量事故和售后客戶投訴,提高企業經濟效益和信譽度。

4.4沖齒設備為該聯合線速度控制點,其旋沖機構的驅動電機與沖模數量決定了整條線的速度;可從提高驅動電機速度和增加沖模數量兩方面提高整條線速度,以提升整條線生產效率。

4.5與原有沖淬設備相比,現場操作環境得到改良,產品性能與質量得到提高,經濟效益增加,為金屬針布齒條生產線的研發提供了方向性參考。