軟弱破碎礦體采場支護技術研究

劉東銳

(1.長沙礦山研究院有限責任公司,長沙 410012;2.國家金屬采礦工程技術研究中心,長沙 410012)

軟弱破碎礦床的開采一直是地下礦山開采的技術難題之一,其主要難點在于采取正確合理的支護方式,控制采場地壓,保證整個回采過程中的安全[1-2]。在采礦方法方面,通常采用上向進路或下向進路膠結充填采礦法進行回采,以控制采場頂板。常用的支護方式有坑木支護、鋼拱架支護、錨桿支護等,其中坑木支護由于施工簡單、成本相對較低、技術門檻低等優點,被廣泛采用,但其易腐爛放熱,會造成采場作業環境差、機械設備無法使用等難題[3-4]。

某礦為典型的軟弱破碎礦床,隨著開采深度的不斷增加,開采重心逐漸從巖體性質相對較好的區域向巖體性質相對較差的區域轉移,礦床開采技術條件變差,開采環境也隨之變差。礦區雖然采用下向進路膠結充填采礦法進行回采,在進路回采過程中,仍出現大量的片幫、底鼓現象,因此,采場需要大量的坑木(局部鋼架)進行支護。回采過程需要大量的人員,勞動強度大,支護返修量大,坑木遇水放熱,造成工作面作業環境差,工人的職業健康衛生無法得到保證。隨著人口老齡化進程及人員工資的升高,要維持礦山企業的可持續發展,必須對支護工藝進行研究優化,以提高機械化程度和勞動效率,降低木材的用量,改善井下作業環境,實現企業的綠色可持續發展。

1 礦山概況

1.1 礦山開采技術條件

1)工程地質概況

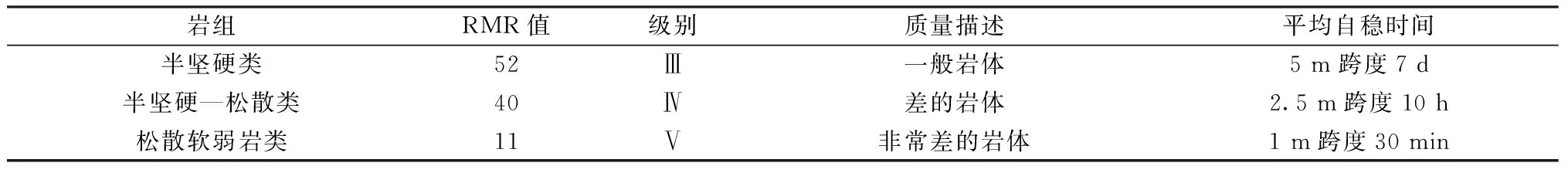

根據勘探地質報告顯示,礦帶可分三類巖組,其具體情況見表1。其中半堅硬—松散類巖組占礦區比例最大。

表1 各巖組物理力學特性

2)開采技術條件

礦體呈不規則脈狀、透鏡狀產于ⅣS礦帶中上部,走向70°~100°,傾向北西—北東,傾角45°~80°,平均68°。沿傾向、走向分支復合明顯。礦體厚度0.74~6.39 m,平均3.08 m。礦體上盤圍巖為碳酸鹽化碎裂巖,工程揭露后極易塌方,下盤為碎裂安巖-蝕變安山巖,不穩固至中等穩固,屬塊狀巖類中等偏復雜型礦床。

1.2 礦山開采現狀

礦山經過多年開采,開采深度已形成14個中段至800 m,平硐+豎井聯合開拓,中段運輸主要采用電機車運輸,兩翼對角式通風系統,采用下向進路膠結充填采礦法進行回采,采場采用坑木支護,充填分為塊石膠結充填和河砂膠結充填兩種,進路斷面為2.2 m×2.2 m,采場生產能力僅為10~20 t/d,貧化率為5%~8%,損失率為8%~10%。

2 采場現有支護工藝及存在的問題

2.1 采場現有支護工藝

采場現有支護主要采用坑木進行,具體的有密架、橫撐密支/對架支護及稀疏支護等幾種形式,即在鑿巖、爆破、通風及出礦后,對工作面進行清理,隨即進行坑木支護。

隨著開采深度的不斷增加,地應力隨之增加,加之巖體本身強度不足,節理裂隙發育,采場大量采用密集支護,約占整體比例的50%~60%。

2.2 存在的問題

1)木材消耗量大,與當今綠色發展的理念相悖逆;

2)支護強度不足,采用坑木支護,雖然可以保證采場頂板的穩定,但無法保證上下盤穩定,隨著開采時間的增加,上下盤圍巖風化脫落嚴重,嚴重影響采場的穩定性;

3)坑木遇水易發生腐爛放熱,會造成工作面溫度升高,造成礦山通風負擔加重,通風能耗及通風成本急劇增加;

4)整個支護過程缺乏理論支撐,存在盲目過度或過少支護的情況發生;

5)嚴重影響高效機械設備的運用,采場勞動強度高,生產效率低,生產能力大幅受限;

6)由于大量采用坑木支護,底筋無法深入兩側圍巖,僅靠上下盤的摩擦力充填體下沉,造成隨著采場逐漸下行,所需要的坑木量越大,且隨著開采深度的不斷增加,充填體的重力累加,進入深部后,采用坑木支護,會無法滿足采場實際的支護需求。

3 軟破礦體采場支護技術優化

礦區實際回采過程中,以單進路采場居多,因此,僅對單進路采場支護方案進行優化。

3.1 巖體質量分級

由礦區的工程概況,采用RMR巖體質量分級標準[5-6],對三類巖組進行巖體質量評價,評價結果見表2。

表2 RMR值計算結果表

3.2 支護重點分析

首層回采過程中,需對礦體和上下盤進行支護,其他分層回采過程中,支護的重點在于上下盤巖體。

3.3 分類支護方案

1)半堅硬類

由巖體質量分級可知,該類巖組屬一般巖體,5 m跨度可維持7 d內自穩,屬于礦區內穩固性較好的巖體。在該類巖體內進行回采作業,支護方案如下:

①首分層回采

首分層回采過程中,根據實際情況,對礦體及上下盤局部錨網支護,采用1.0~1.2 m錨桿,網度為0.8~1.0 m,采用管縫式錨桿,采用1 000 mm×2 000 mm的50 mm×50 mm的鋼筋網。

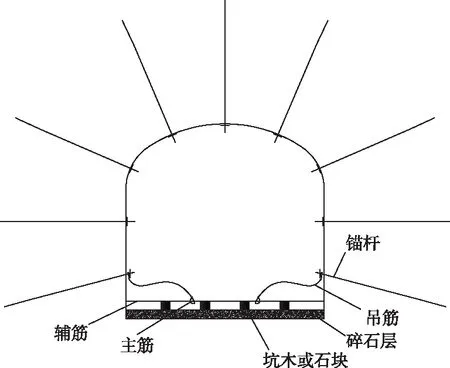

在進路兩幫距底板30 cm處,斜向下15°施工錨桿,長度為1.2 m,并采用Ф6 mm的圓鋼制作吊筋,吊筋長度為0.6~1.0 m,間排距為0.6~1.0 m,見圖1。

圖1 首分層支護方案圖Fig.1 The first floor support plan

②其余分層

在進路兩幫距底板30 cm處,斜向下15°施工錨桿,長度為1.2 m,并采用Ф6 mm的圓鋼制作吊筋,吊筋長度為0.6~1.0 m,間排距為0.6~1.0 m,見圖2。

2)半堅硬—松散類

由巖體質量分級可知,該類巖組屬差的巖體,2.5 m跨度可維持10 h內自穩,屬于礦區內穩固性差的巖體。在該類巖體內進行回采作業,支護方案如下:

①首分層回采

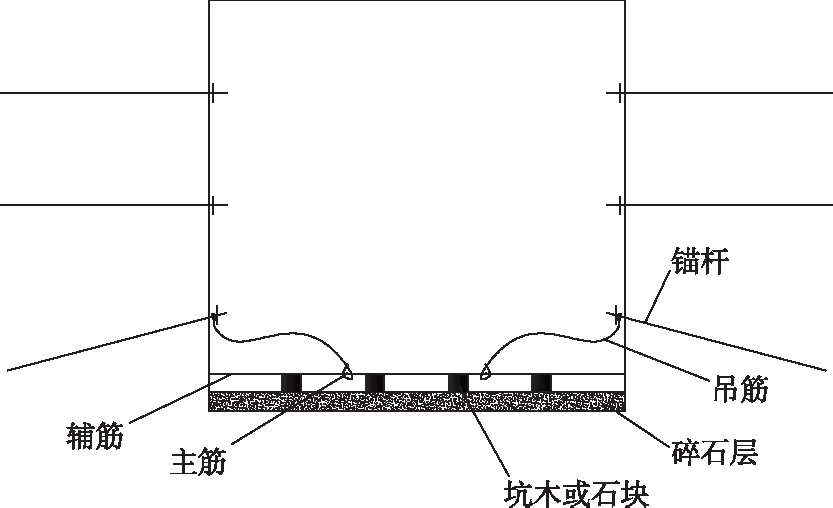

首分層回采過程中,根據實際情況,對礦體及上下盤進行錨網支護,采用1.2 m錨桿,間排距為0.6~1.0 m,采用管縫式錨桿,管縫錨桿的外徑宜為45 mm,縫寬13~18 mm,管縫式錨桿的初期錨固力不應小于25 kN/m;金屬網采用1 000 mm×2 000 mm的50 mm×50 mm的鋼筋網;托板宜采用碟形,材料為Q235鋼,厚度不得小于4 mm,規格為100 mm×100 mm,支護時將錨桿穿過墊板打入鉆孔中;

在進路兩幫距底板30 cm處,斜向下15°施工錨桿,長度為1.2 m,并采用Φ6 mm的圓鋼制作吊筋,吊筋長度為0.6~1.0 m,間排距為0.6~1.0 m,見圖3。

圖3 首分層支護方案圖Fig.3 The first floor support plan

②其余分層

上下盤采用錨網進行支護(見圖4),錨網參數參考首層支護方式。兩幫距底板的錨桿要求施工高度為30 cm,斜向下15°施工錨桿,長度為1.2 m,并采用Ф6 mm的圓鋼制作吊筋,吊筋長度為0.6~1.0 m,間排距為0.6~1.0 m。

圖4 其余分層支護方案圖Fig.4 Other layered support methods

3)松散軟弱巖類

由巖體質量分級可知,該類巖組屬極差巖體,1 m跨度可維持30 min內自穩,屬于礦區內穩固性極差的巖體。在該類巖體內進行回采作業,支護方案如下:

①首分層回采

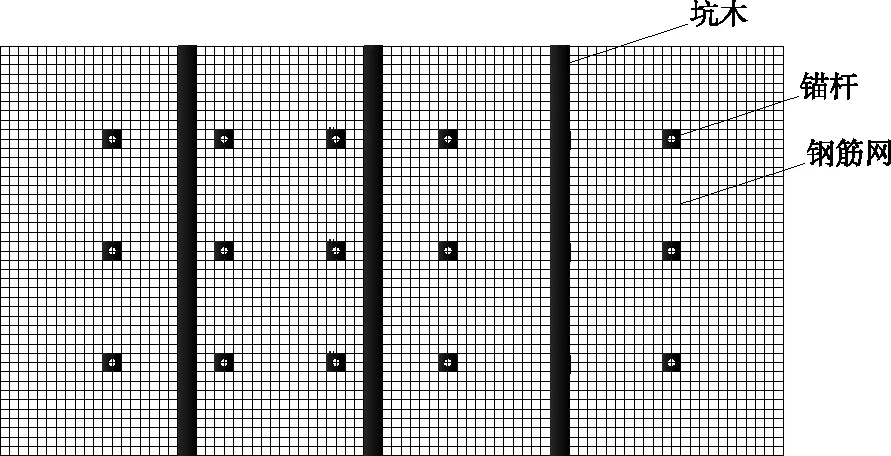

首分層回采過程中,頂部采用光爆法進行爆破,爆破通風后,在出礦之前采用木架+背板進行臨時支護,在臨時支護條件下,對礦體及上下盤進行錨網+坑木聯合支護(見圖3及圖5),坑木排距為0.5~1.0 m;錨桿采用1.5 m的管縫式錨桿,間排距為0.5~0.6 m,金屬網采用1 000 mm×2 000 mm的Ф2.8 mm網孔30 mm的鋼筋網。

在進路兩幫距底板30 cm處,斜向下15°施工錨桿,長度為1.5 m,并采用Ф6 mm的圓鋼制作吊筋,吊筋長度為0.6~1.0 m,間排距為0.6~1.0 m。

圖5 側面錨網支護方案圖Fig.5 Side anchor net support scheme

②其余分層

上下盤采用錨網進行支護,錨網參數參考首層支護方式。兩幫距底板的錨桿要求施工高度為30 cm,斜向下15°施工錨桿,長度為1.5 m,并采用Ф6 mm的圓鋼制作吊筋,吊筋長度為0.6~1.0 m,間排距為0.5~1.0 m。

3.4 支護參數核算

1)錨桿長度計算

根據新奧法提出的準則為,對于完整性較差的中硬巖石,錨桿長度則取巷道寬度的1/4~1/3,對于松軟破碎的巖體,錨桿長度取巷道寬度的1/2~2/3[7-8]。

巷道寬2.2 m左右,則對于半堅硬—松散類巖體采場,選擇的錨桿長度應為0.55~0.73 m,對于松散軟弱巖類巖體采場,選擇的錨桿長度應為1.1~1.47 m。設計半堅硬—松散類巖體采場選用1.2 m錨桿,松散軟弱巖類巖體采場選用1.5 m錨桿,則錨桿長度滿足實際需求。

2)錨桿支護網度計算[9-12]

按照校驗公式進行計算,取間排距相等

(1)

式中:a、b—間排距,m;Q—錨桿設計錨固力,30 kN/根;K—安全系數,取2;r—巖體重力密度,26.46 kN/m3。

帶入計算可得,間排距為0.97 m,半堅硬—松散類巖體采場間排距為0.6~1.0 m,松散軟弱巖類巖體采場間排距為0.5~0.6 m,均滿足要求。

3)錨桿直徑驗算[8-11]

(2)

式中:l—錨桿長度,取1.2 m、1.5 m;Δ—錨桿材料抗拉強度,取38 kN/m2。其他參數同公式(1)。

帶入數據計算可得,d=20.63~23.07 mm,實際選用Φ45 mm的管縫式錨桿,證明錨桿直徑選擇較為合理。

4)金屬網強度校核[8-11]

按選用Ф2.8 mm鐵絲編織的金屬網,網格30~50 mm。

依據剪切強度校核:

nG≤2NτS

(3)

式中:N—錨桿網度間的金屬網中鐵絲的根數(10+10);S—鐵絲的斷面積(6.16 mm2);τ—鐵絲的抗剪強度(250 N/mm2);G—可能墜落的最大巖塊重力(6 700 N)。

依上式得:n>2 mm,金屬網能有效網住可能墜落的巖石,保證作業人員的安全。

4 現場應用

根據上述方案選擇80-74#采場進行現場試驗,所采礦體為VI-S3礦體,平均厚度為2 m,采場長度為40 m。上下盤圍巖為碳酸化碎裂巖,較破碎,礦體為碎裂結構、壓碎結構、塊狀結構,屬于典型的半堅硬—松散類區域的巖組特征。

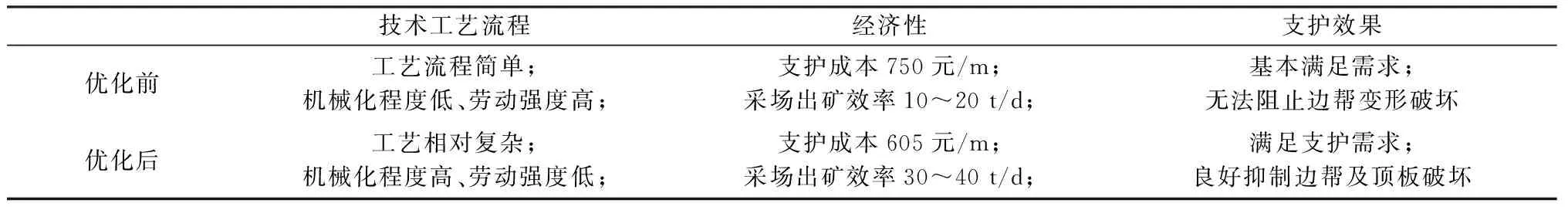

現場依據半堅硬—松散類巖組所對應的支護方案進行支護,采場邊幫穩定性好,未發生片幫及冒頂,同時,釋放采場空間,采用遙控裝巖機+礦車聯合出礦,采場整體出礦效率提高至30~40 t/d。現對采場支護方法優化前后進行技術經濟對比(見表3)。

表3 支護方案優化前后對比

5 結論

針對某礦軟弱破碎采場支護中存在的技術難題,依據對礦山典型巖組的質量穩定性分級,給出了不同巖組的不同優化支護方案,并進行了現場應用。實際應用結果表明,優化后的支護方案具有良好的經濟性,可較好地控制采場破壞變形,同時,采場的出礦效率大幅增加。適合在國內同類型礦體開采中大規模推廣。