CeCl3和CeO2對松木屑的催化熱解作用研究

計韋楠,許 嘉,陳義勝, 龐赟佶,羅富亮

(1.內蒙古科技大學能源與環境學院,內蒙古 包頭 014010;2.內蒙古科技大學分析測試中心,內蒙古 包頭 014010)

近年來,隨著生物質能的開發利用和生物質熱解技術的發展,利用熱解技術將農林廢棄物轉換成熱解油、可燃氣和固體殘炭等產物,是農林廢棄物轉換的一個重要技術。在生物質熱解過程中,不可避免地會產生可冷凝有機化合物“焦油”,焦油被視為生物質能熱化學利用過程中的主要瓶頸,限制了生物質熱解和氣化技術的商業化。因此,降低焦油產量、提升熱解氣質量成為生物質熱解技術亟待解決的熱點問題。催化熱解主要是在熱解過程中添加催化劑,由此使反應活化能降低,從而使產物組分發生定性改變。根據生物質與催化劑混合與否將催化熱解方式分為原位催化熱解和非原位催化熱解。目前,對非原位催化熱解的研究較多,而對原位催化熱解的研究相對較少,且在生物質催化熱解中催化劑的發展受到了廣大學者的重視。稀土元素已在各種催化劑中發揮了重要的作用,尤其是鈰(Ce)基催化劑由于具有良好的儲放氧性能而在諸多催化氧化反應中得到了廣泛應用。如楊帆研究發現,添加稀土催化劑對垃圾熱解的產氣量和氫氣含量均有顯著的提升;陳然等研究發現,添加Ce后的催化劑有著較大的比表面積,更好的氧化還原性能,催化劑的活性顯著提升;Sabitha等研究表明CeCl作為高效催化劑使用時對環境的影響相對較小。也有部分學者研究發現,CeCl具有耐水、低毒和廉價易得等優點,能夠在溫和的反應條件下有效地促進多種有機反應的發生。如王毓娟等經研究分析發現,CeO具有極好的儲存和釋放氧的能力,能加快氧化反應速率,增進催化劑的熱穩定性和抗燒結能力。同時,一些學者在對CeO的研究中發現,CeO作為催化劑或載體、助劑時,在催化各種反應等催化領域均有良好的作用效果。

根據以上研究發現,添加鈰基化合物作為催化劑能夠促進催化劑的活性,但是對于鈰基化合物CeCl和CeO催化熱解生物質對熱解產物和氣體組分等影響的研究仍有不足。鑒于此,本文以降低焦油產率、提高熱解氣產率和品質為目標,以松木屑為生物質熱解原料,采用原位催化熱解的催化方式,通過負載不同濃度的鈰基化合物CeCl和CeO制成催化劑,研究了原位催化對松木屑熱解作用的影響。

1 材料與設備

1. 1 試驗原料

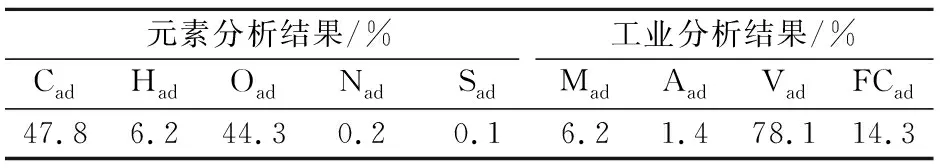

本試驗選取內蒙古包頭市周邊壓料場的松木屑粉末為原料,試驗前過20目的篩以去除其中雜質物質,取篩下的松木屑粉末作為試驗原料,其元素分析和工業分析結果見表1。

表1 松木屑的元素分析和工業分析結果

1. 2 含催化劑樣品的制備

本試驗選用CeCl和CeO作為催化劑,將其分別負載于松木屑粉末中。CeCl的負載采用溶液浸漬的方式,以質量濃度配制溶液,制得負載CeCl比例分別為1.0%、2.5%、5.0%、7.5%、10.0%的松木屑粉末。CeO的負載采用干混的方式,制得負載CeO比例分別為2.5%、5.0%、7.5%、10.0%的松木屑粉末。

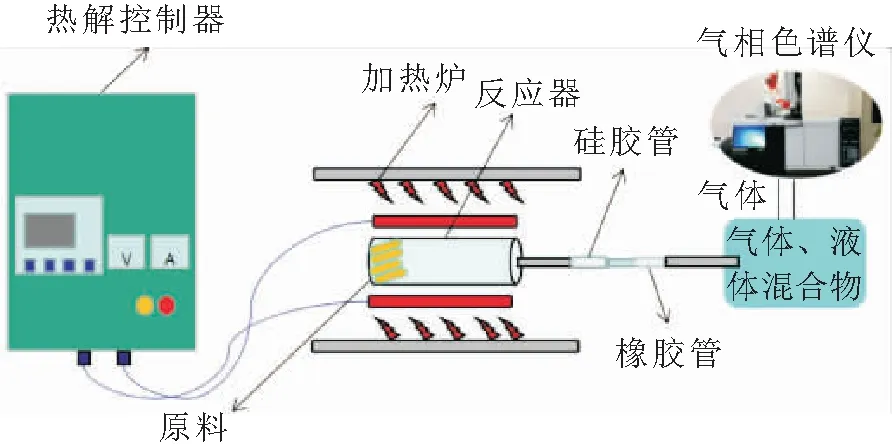

1. 3 試驗設備及流程

本試驗在自制的原位催化熱解試驗平臺上完成,設備主要由催化熱解裝置和產物收集裝置組成。反應器由石英材料制成,分為前端和后端兩個部分,后端盛放待熱解的生物質,前端與收集裝置相連接,試驗裝置見圖1。

圖1 原位催化熱解試驗裝置圖Fig.1 Experimental devices for in-situ catalytic pyrolysis

試驗時,首先調節溫度控制柜,設置溫控參數,然后稱取試驗樣品5 g±0.5 g,放置于反應器中,分別稱取反應前、后的質量并記錄;試驗過程中反應器是封閉的,且密閉性良好;試驗結束后,反應器內固體產物在封閉狀態下冷卻,所得固體產物即為焦炭,反應之后的氣體產物、焦油統一收集在集氣袋中,待完全冷凝后將氣體產物分離出來,而焦油全部留存于集氣袋中,分離出熱解氣和焦油,并將熱解氣送入氣相色譜儀中進行檢測。

2 結果與分析

2. 1 松木屑催化熱解試驗分析

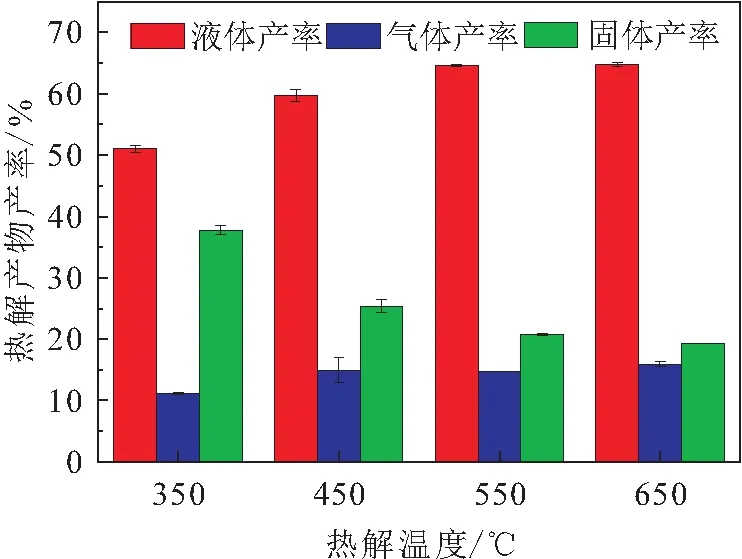

松木屑粉末熱解產物產率的變化曲線,見圖2。

圖2 松木屑粉末熱解產物產率的變化曲線Fig.2 Pyrolysis component yield curves of pine sawdust

由圖2可見,松木屑粉末在熱解溫度區間內,隨著熱解溫度的升高,焦油和熱解氣產率均增加,當熱解溫度為650℃時焦油和熱解氣產率最大值分別為64.75%和15.87%;而焦炭產率則呈相反趨勢,焦炭產率由350℃時的37.77%降至650℃時的19.37%,降低了18.40%。這可能是由于當熱解溫度較低時,松木屑中的揮發分不能完全分解析出,而隨著熱解溫度的升高,松木屑中的揮發分析出量增大,導致揮發性產物(焦油和熱解氣)的產率增大、熱解炭產率降低。當熱解溫度大于550℃后各項熱解產物產率變化均趨于平緩,說明在此熱解溫度下,松木屑的熱裂解反應較為完全,熱解溫度的升高將不會對其熱解產物產率分布產生太大的影響。

2.2 CeCl3催化熱解試驗分析

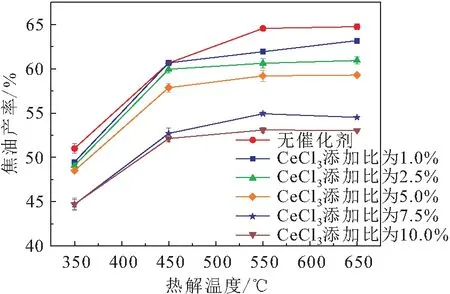

CeCl催化作用下熱解焦油產率的變化曲線,見圖3。

圖3 CeCl3催化作用下熱解焦油產率的變化曲線Fig.3 Pyrolysis tar yield curves under CeCl3 catalysis

由圖3可見,隨著熱解溫度的升高,焦油產率增加,但在CeCl催化作用下,焦油的析出率明顯減小;同時在不同的CeCl添加比例條件下,焦油產率隨著CeCl添加比的增加呈現明顯的降低趨勢,當熱解溫度為650℃時,CeCl添加比為10.0%時的焦油產率為53.05%,與無催化劑相比,焦油產率下降了11.70%。這可能是由于添加CeCl催化劑后能夠降低熱解產物的活化能,且隨著CeCl催化劑濃度的增加,熱解產物的活化能減小,從而促進了焦油的進一步裂解。

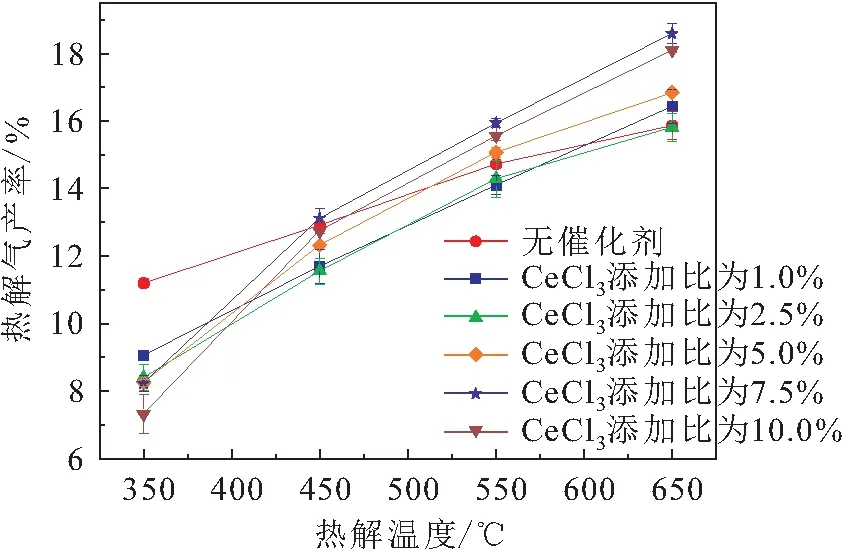

CeCl催化作用下熱解氣產率的變化曲線,見圖4。

圖4 CeCl3催化作用下熱解氣產率的變化曲線Fig.4 Pyrolysis gas yield curves under CeCl3 catalysis

由圖4可見,在低溫350℃時,CeCl催化劑的加入對熱解產氣有明顯的抑制作用,且隨著CeCl添加比的增加,熱解氣產率減小,但隨著熱解溫度的增加,熱解氣產率增大;當熱解溫度為650℃時,熱解氣產率隨著CeCl添加比的增加呈現先升高后降低的趨勢,當CeCl添加比為7.5%時熱解氣產率達到最大值18.58%。這一現象可能是由于添加CeCl催化劑后,延長了熱解反應在低溫段的停留時間,從而促進了結炭反應的發生,因此熱解氣產率有所降低;隨著熱解溫度的升高,CeCl催化劑的加入有效地促進了開環反應的進行,促使高分子液態產物進一步裂解為小分子氣體產物,從而使熱解氣產率有所增加。

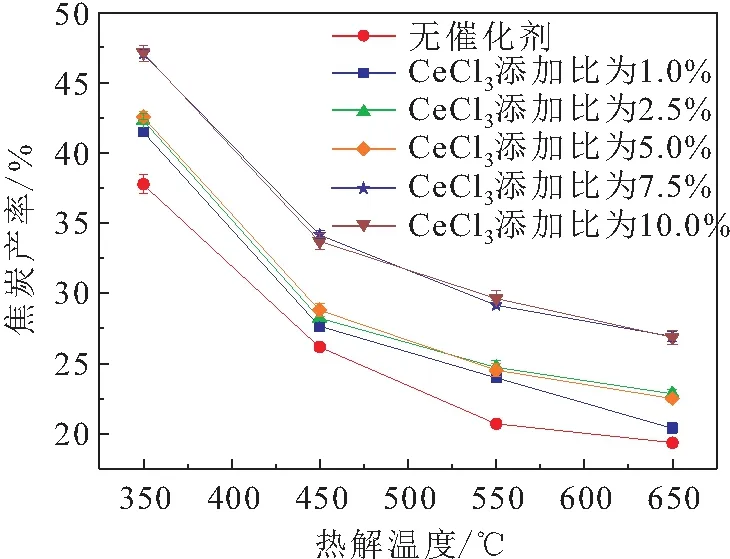

CeCl催化作用下熱解焦炭產率的變化曲線,見圖5。

圖5 CeCl3催化作用下熱解焦炭產率的變化曲線Fig.5 Pyrolysis char yield curves under CeCl3 catalysis

由圖5可見,當熱解溫度為350℃時,隨著CeCl添加比的增加焦炭產率增大,但隨著熱解溫度的增加,焦炭產率呈現降低趨勢;當CeCl添加比高于7.5%時,其焦炭產率變化不明顯;當熱解溫度升至650℃時,與無催化劑相比,焦炭產率增長率顯著增加,當CeCl添加比為10.0%時焦炭產率為26.85%,增加了7.48%。有學者研究表明,生物質熱解在低溫區域主要為結炭反應,延長在低溫區域的停留時間可增大熱解炭產量,由于高濃度CeCl使熱解過程多數集中在低溫段,同時CeCl能促進碳—碳原子鍵、碳—雜原子鍵的形成,所以較高濃度的CeCl可增加生物質熱解焦炭的產量。

2.3 CeO2催化熱解試驗分析

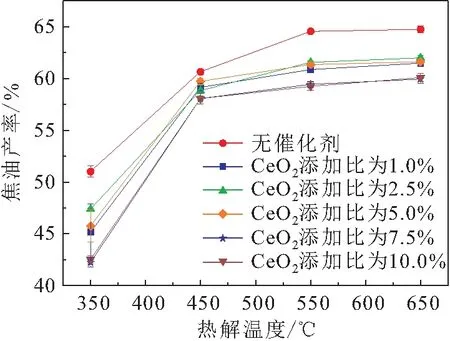

CeO催化作用下熱解焦油產率的變化曲線,見圖6。

圖6 CeO2催化作用下熱解焦油產率的變化曲線Fig.6 Pyrolysis tar yield curves under CeO2 catalysis

由圖6可見,在CeO催化作用下,焦油產率有所降低,且隨著熱解溫度的升高,焦油產率呈現增加趨勢,但當熱解溫度高于450℃后其增加幅度趨于平緩;焦油產率隨著CeO添加比的增加而降低,當CeO添加比高于7.5%時焦油產率無明顯變化,當升溫至650℃時,與無催化劑相比,當CeO添加比為7.5%時焦油產率最小值為59.95%,降低了4.8%。由此可見,CeO催化劑的加入及其添加比例的增加對焦油產率的影響不顯著。

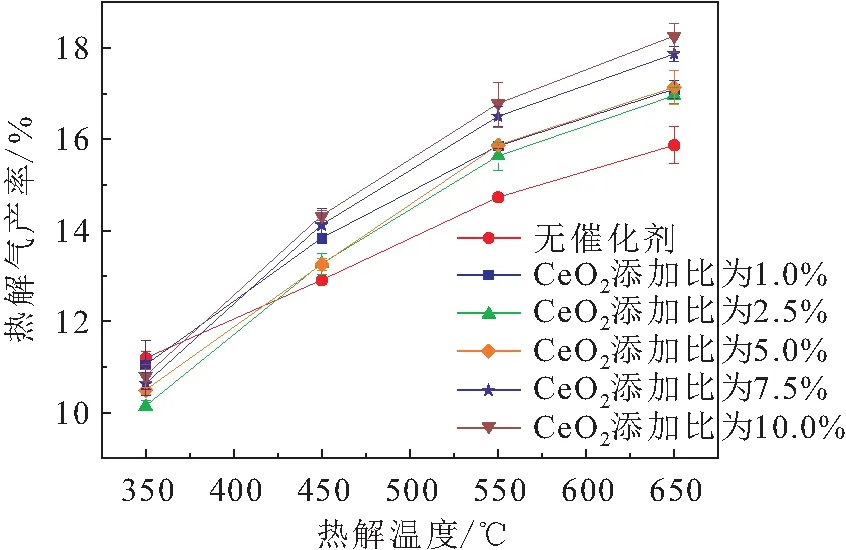

CeO催化作用下熱解氣產率的變化曲線,見圖7。

圖7 CeO2催化作用下熱解氣產率的變化曲線Fig.7 Pyrolysis gas yield curves under CeO2 catalysis

由圖7可見,在CeO催化作用下,隨著熱解溫度的增加,熱解氣產率增大,但在低溫條件下,CeO的加入對熱解氣的產生略有抑制作用,而當熱解溫度升高至450℃之后,隨著CeO添加比的增加,熱解氣產率呈現升高趨勢,且當熱解溫度高于550℃后,CeO添加比高于5.0%時其增長率越顯著;當熱解溫度達到650℃時,當CeO添加比為10.0%時熱解氣產率最大值為18.26%,與無催化劑相比增加了2.39%。這可能是由于CeO的加入促進了焦油進一步裂解,使熱解氣產率有所增加。

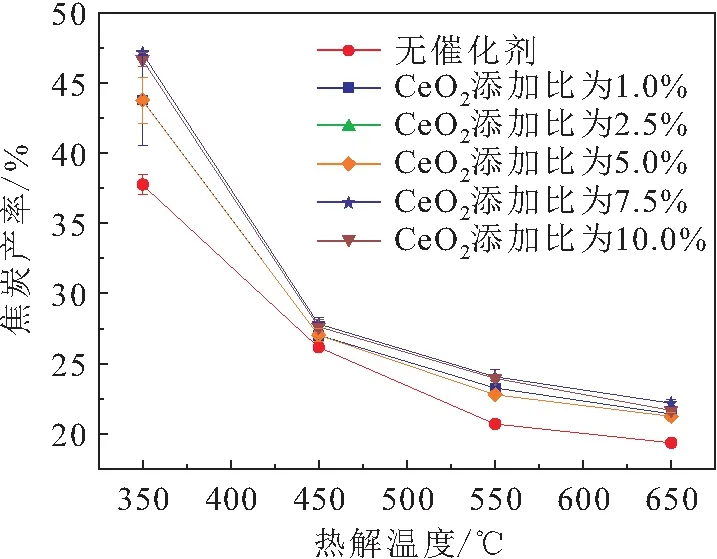

CeO催化作用下熱解焦炭產率的變化曲線,見圖8。

圖8 CeO2催化作用下熱解焦炭產率的變化曲線Fig 8 Pyrolysis char yield curves under CeO2 catalysis

由圖8可見,在低溫350℃條件下,CeO催化劑的加入使焦炭產率相對較大,隨著熱解溫度的升高,焦炭產率呈現減小趨勢;當熱解溫度高于450℃后,焦炭產率隨著CeO添加比的增加變化不明顯;當熱解溫度升至650℃時,在CeO添加比為10.0%時焦炭產率相對較大為21.66%,與無催化劑相比增加了2.29%。這可能是由于CeO催化劑的加入能夠降低熱解反應的表觀活化能和熱解溫度,從而促進了焦炭產率的提升。

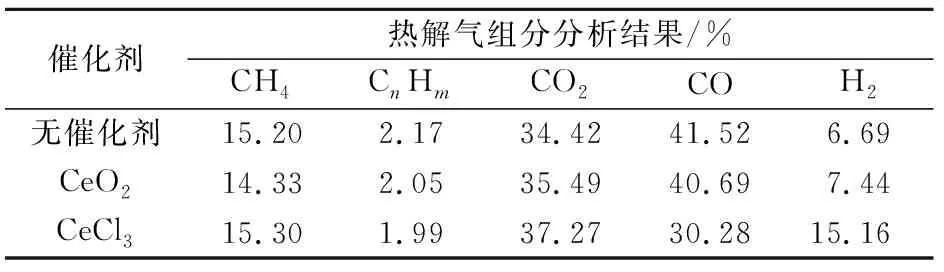

2. 4 熱解產物組分分析

當催化劑(CeO或CeCl)添加比為10%、熱解溫度為650℃時,采用氣相色譜儀對熱解氣組分進行了分析,其結果見表2。

表2 原位催化熱解試驗熱解氣組分分析結果

由表2可知,在加入CeO催化劑后,與無催化劑時相比,熱解氣CO組分的百分比含量略微降低,這可能是由于CeO在催化過程中形成的表面氧與吸附態CO之間發生了反應,但整體上熱解氣組分的差別均較小,說明在原位催化熱解條件下,CeO催化劑的加入對熱解氣組分的影響較小;在加入CeCl催化劑后,與無催化劑時相比,熱解氣CO和H組分的百分比含量顯著增加,熱解氣CH組分的百分比含量減小,CO組分的百分比含量顯著降低,這可能是由于CeCl有較好的催化活性,且CeCl催化劑的加入可能會促進各種輕烴裂解反應的進行,從而使熱解氣組分發生了明顯變化。

3 結 論

本文利用原位催化熱解試驗平臺,對松木屑粉末進行原位催化熱解試驗,并對熱解產物的產率與氣體組分進行了分析,得到主要結論如下:

(1) 在CeCl催化作用下,熱解氣和焦炭產率明顯增加,焦油產率顯著下降,且隨著CeCl添加比的增加而發生明顯變化;當熱解溫度達到650℃時,與無催化劑時相比,CeCl添加比為10.0%時的焦油產率為53.05%,下降了11.70%,當CeCl添加比為7.5%時熱解氣產率達到最大值18.58%,當CeCl添加比為10.0%時焦炭產率為26.85%,增加了7.48%,且熱解氣H和CO組分的百分比含量顯著增加,CO組分的百分比含量有所降低。

(2) 添加CeO催化劑時,熱解氣和焦炭產率升高,焦油產率降低,且隨著CeO添加比的增加而變化不明顯;當熱解溫度升至650℃時,與無催化劑相比,當CeO添加比為7.5%時焦油產率最小值為59.95%,降低了4.8%,當CeO添加比為10.0%時熱解氣產率最大值為18.26%,增加了2.39%,當CeO添加比為10.0%時焦炭產率相對較大值為21.66%,增加了2.29%,且各熱解氣組分的百分比含量變化較小。

(3) 在兩種鈰基催化劑(CeCl和CeO)的作用下均能使熱解氣和焦炭產率增加、焦油產率減小,且隨著催化劑添加比例的增加均有所變化,但在原位催化熱解中,CeCl催化劑的催化效果明顯優于CeO催化劑。