礦用自卸車舉升液壓系統的計算與仿真分析

□ 陳 雷

中國船舶集團有限公司第七一○研究所 湖北宜昌 443003

礦用自卸車舉升液壓系統負載大,卸貨時間短,流量和壓力均較大。為更好地了解礦用自卸車舉升液壓系統的工作狀態,實現對礦用自卸車舉升液壓系統參數的優化,筆者進行了計算和仿真分析。

1 原理

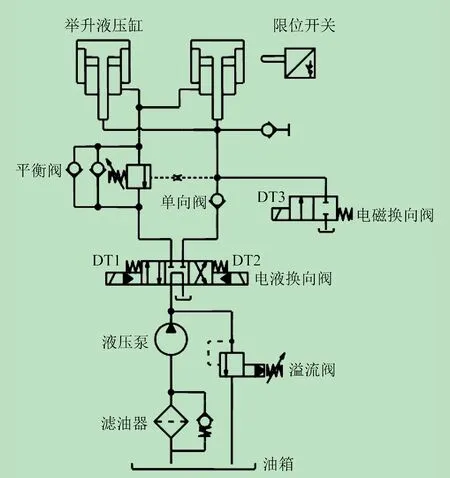

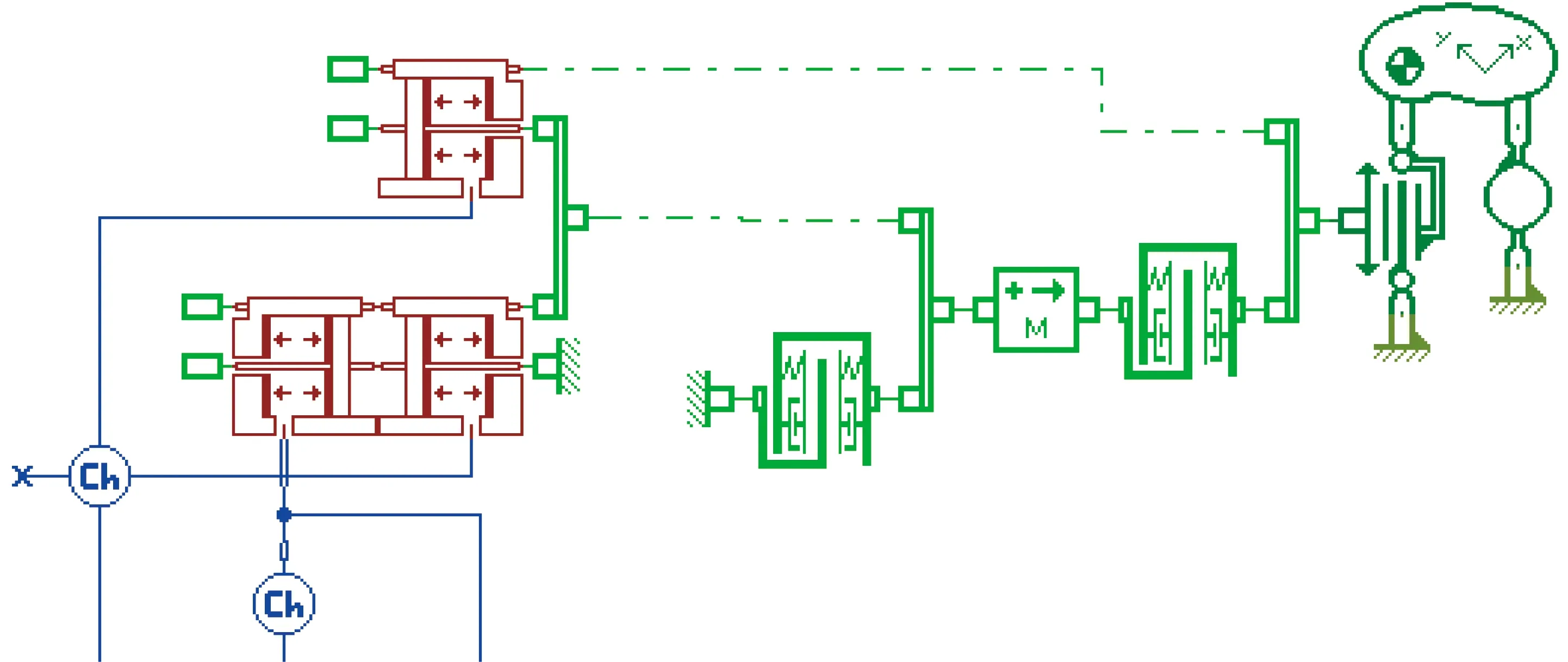

礦用自卸車舉升液壓系統原理簡圖如圖1所示。這一系統采用兩級舉升液壓缸作為執行元件,由一個電液換向閥代替插裝閥表征系統的工作狀態。

舉升時,DT2通電,電液換向閥移至右位工作,液壓泵出口與舉升液壓缸無桿腔連通,液壓缸伸長,驅動貨箱翻轉。第二級舉升液壓缸伸出時,舉升液壓缸有桿腔的油液通過平衡閥,使貨箱翻轉過程更平穩。當需要將貨箱保持在某一個位置時,DT1、DT2均斷電。舉升到終點時,貨箱觸發限位開關,停止舉升。貨箱要回落時,DT1、DT3通電,液壓泵出口與舉升液壓缸有桿腔連通,強制舉升液壓缸活塞桿縮回。

2 計算

2.1 舉升液壓缸性能參數

該礦用自卸車載質量為190 t,車廂質量為22 t,布置有兩個舉升液壓缸。根據兩級舉升液壓缸在車架與貨箱之間的安裝位置,由力矩平衡方程得:

圖1 舉升液壓系統原理簡圖

(1)

式中:F1為舉升液壓缸最大舉升力;F2為舉升阻力;L1為動力臂長;L2為阻力臂長;K為超載因數。

第一級舉升液壓缸缸徑D1為:

(2)

式中:P為舉升液壓缸進油腔壓力;ηcm為系統效率。

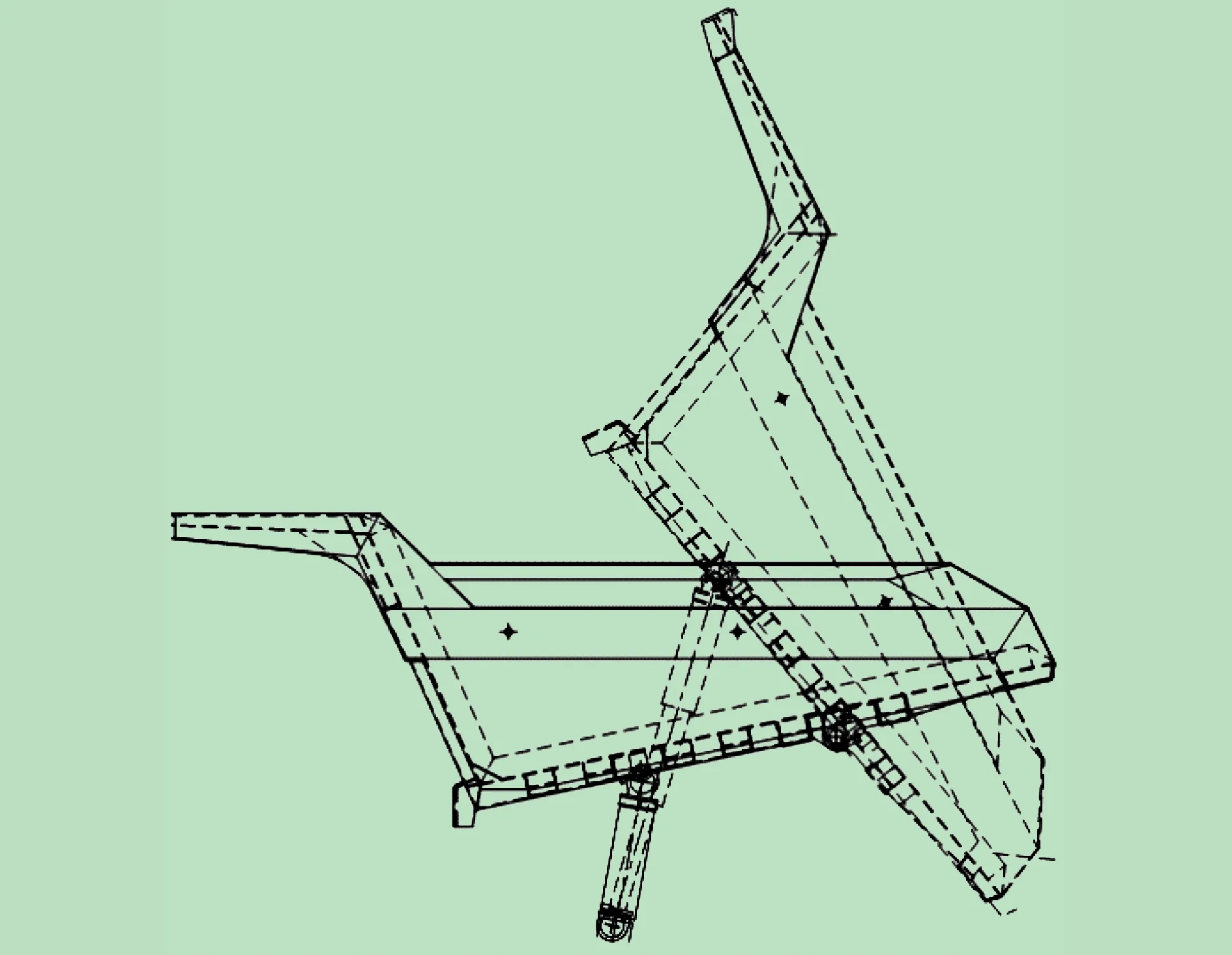

貨箱舉升過程如圖2所示。貨物卸下過程中,貨箱負載質量逐漸減小,轉動慣量也隨之減小。當達到貨物安息角時,貨物全部卸下。貨箱翻轉角度達到55°時,舉升動作停止。根據國家標準值、安裝結構及第一級舉升液壓缸缸徑D1,可以獲得第二級舉升液壓缸缸徑D2及各級舉升液壓缸行程。

圖2 貨箱舉升過程

舉升液壓缸活塞桿直徑d為:

(3)

舉升液壓缸為末級雙作用,速比φ為2。

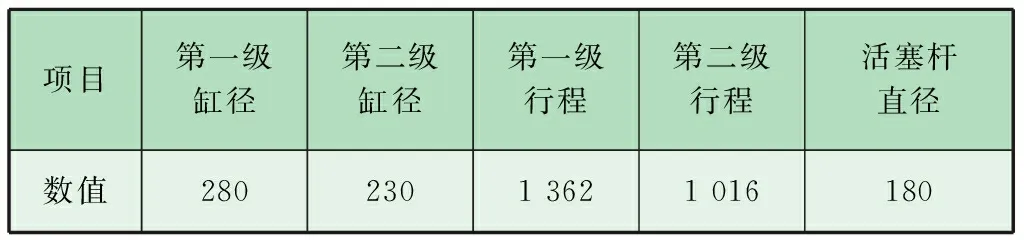

舉升液壓缸性能參數見表1。

表1 舉升液壓缸性能參數 mm

2.2 容積

舉升液壓缸無桿腔容積Vj為:

(4)

式中:hj為舉升液壓缸行程。

兩級舉升液壓缸的最大工作容積Vmax為:

Vmax=2(V1+V2)

(5)

2.3 舉升時間

礦用自卸車舉升液壓系統管道最大流量qz為:

qz=Vz/t

(6)

式中:Vz為兩級舉升液壓缸總容積;t為舉升時間。

舉升液壓系統需要的排量Vp為:

Vp=qz/n

(7)

式中:n為電機轉速。

執行舉升動作時,通過雙泵合流方案,借用礦用自卸車轉向液壓系統的液壓泵,共同為舉升液壓系統供油,以此來減小舉升液壓系統液壓泵的排量。礦用自卸車轉向液壓系統液壓泵的排量為180 mL/r,根據液壓泵相關樣本,選取舉升液壓系統液壓泵的排量為275.8 mL/r,反推計算得到舉升時間為17.5 s。

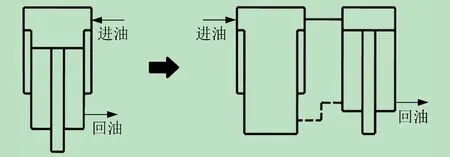

3 仿真建模

根據多級舉升液壓缸的工作原理,將兩級舉升液壓缸分解為兩個相互連通的單級液壓缸,如圖3所示。兩個單級舉升液壓缸中,一個是柱塞缸,另一個是單桿活塞缸。當第一級舉升液壓缸伸出到最大位置后,舉升液壓缸有桿腔被封閉。第二級舉升液壓缸開始動作后,舉升液壓缸有桿腔的油液經活塞桿壁上的孔及中心管道外側到達回油口,最終回到油箱,從而保證兩級舉升液壓缸壓力回縮時有序動作。

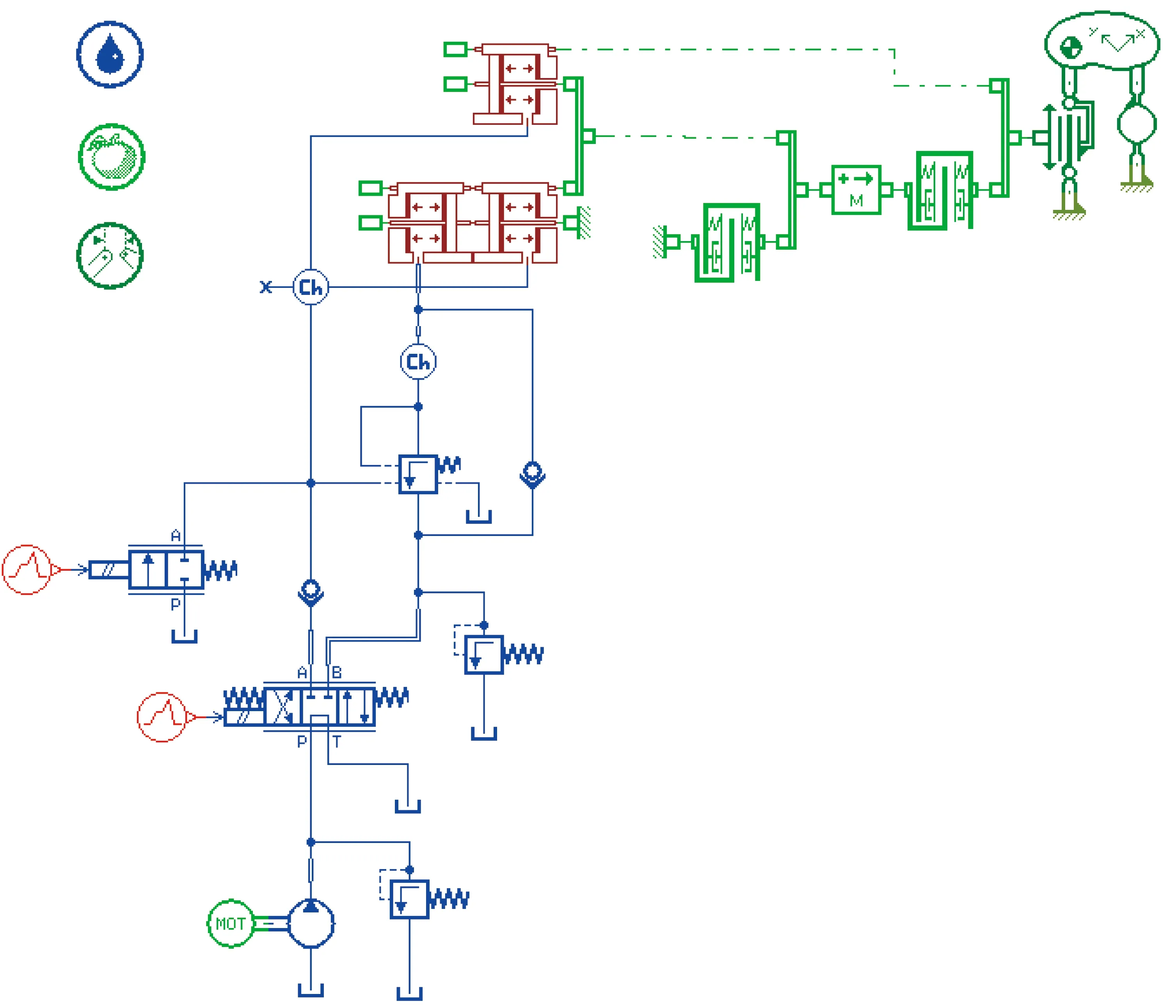

根據上述分析,建立兩級舉升液壓缸AMESim軟件模型,如圖4所示。為提高仿真速度,筆者未考慮負載質量和轉動慣量的變化。

圖3 兩級舉升液壓缸分解

4 仿真分析

筆者分析的礦用自卸車舉升液壓系統采用兩級舉升液壓缸,與采用三級舉升液壓缸的舉升液壓系統有較大區別,且已有研究較少。建立礦用自卸車舉升液壓系統AMESim軟件模型,如圖5所示。

圖4 兩級舉升液壓缸AMESim軟件模型

圖5 舉升液壓系統AMESim軟件模型

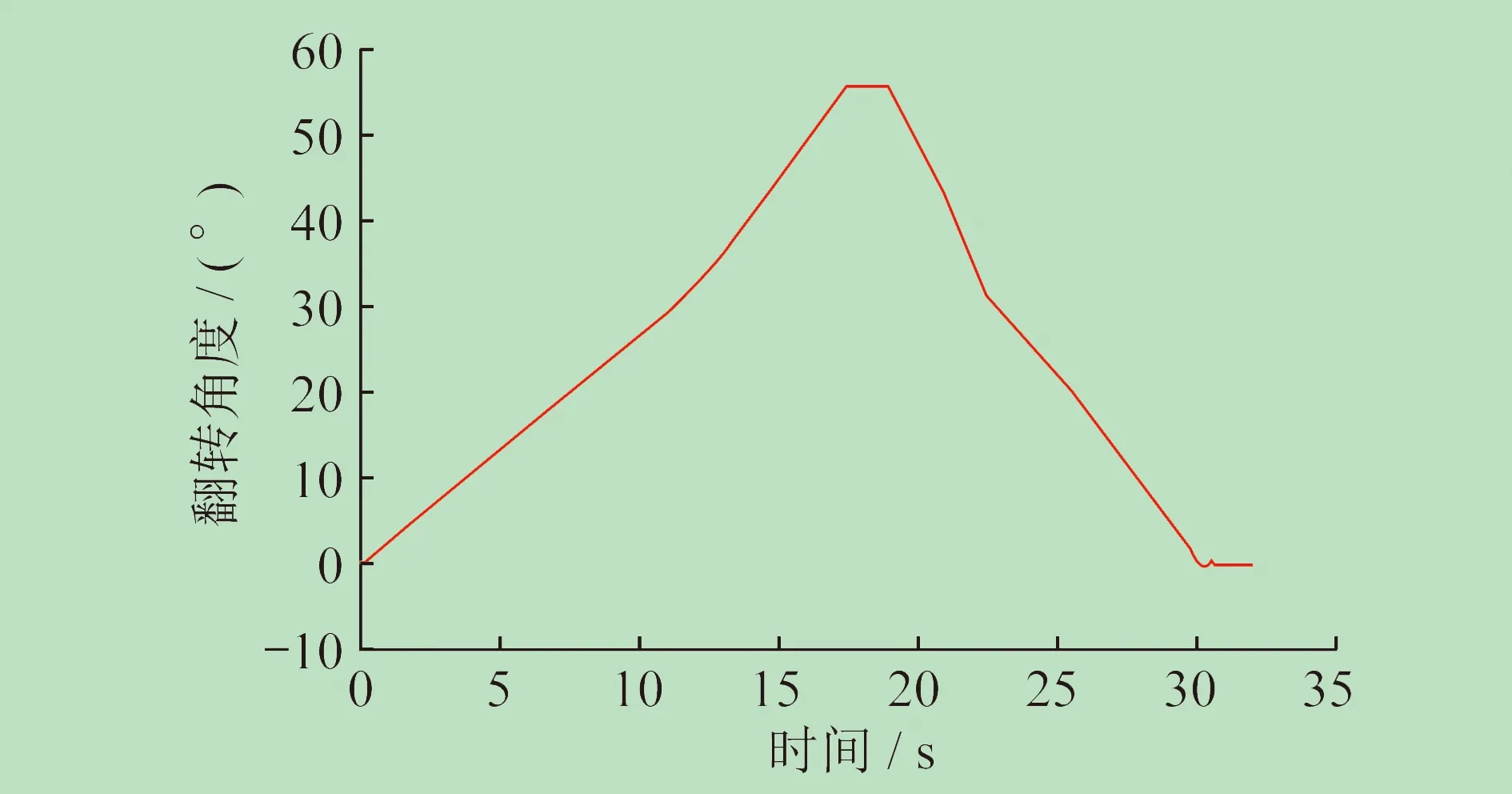

貨箱翻轉角度隨時間變化曲線如圖6所示。由圖6可知,17.4 s時貨箱翻轉角度達到55°,此時限位開關觸發,舉升液壓缸不再伸長,貨箱基本停止動作。貨箱浮動1.5 s后壓力迫降過程開始,整個下降過程持續11.5 s。

圖6 貨箱翻轉角度隨時間變化曲線

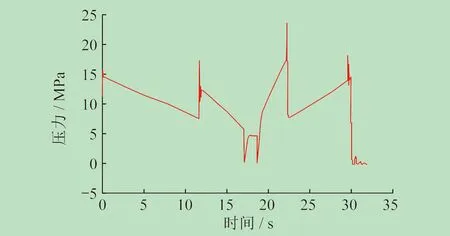

舉升液壓缸無桿腔和有桿腔壓力隨時間變化曲線分別如圖7、圖8所示。由圖7、圖8可知,開始舉升動作和舉升液壓缸缸徑變化時,都會引起舉升液壓缸內較大的壓力沖擊。

圖7 舉升液壓缸無桿腔壓力隨時間變化曲線

圖8 舉升液壓缸有桿腔壓力隨時間變化曲線

5 結束語

礦用自卸車舉升液壓系統中,較大壓力沖擊通常發生在舉升動作時和舉升液壓缸缸徑變化時。當車斗質心、舉升初始位置、舉升液壓缸安裝位置確定后,舉升液壓缸內最大壓力由自身內部結構決定。因此,在設計舉升液壓缸時,需要考慮壓力沖擊造成的影響,減少不必要的損失。筆者在仿真分析中未考慮負載質量和轉動慣量的變化,與實際情況有一定偏差,后續將對車斗卸貨過程進行動態仿真,并基于AMESim軟件進行機械液壓聯合仿真。