重型汽車轉向節強度和模態的有限元分析

□ 崔淮維

北鋼管業(營口)有限公司 遼寧營口 115000

1 分析背景

轉向節是汽車轉向系統和底盤的重要組成部分,承受路面傳來的各種多變載荷,要求具有較高的強度。按照不同的適用汽車種類,轉向節分為重型汽車轉向節、中型汽車轉向節、輕型汽車轉向節、微型汽車轉向節、客車轉向節、轎車轉向節。按照不同的材料,轉向節分為鑄鐵轉向節、鑄鋁轉向節、鑄鋼轉向節。按照不同的形狀,轉向節分為中心孔類轉向節、長桿類轉向節、套管類轉向節。白婷婷[1]將材料和汽車的輕量化相結合,對鋁合金轉向節進行強度分析和結構優化。袁旦[2]應用ANSYS軟件對轉向節進行有限元分析,并對轉向節的結構進行了改進。陳黎卿等[3]將汽車轉向節導入ANSYS軟件進行強度分析,得到的數據具有較高的可靠性。宋黎明等[4]應用ANSYS Workbench軟件對某電動輪礦用車轉向節進行有限元模態分析。

業內對轉向節進行的研究總量較多[5-8],但大部分是對中心孔類轉向節進行強度分析,對長桿類轉向節的研究則相對較少。筆者對長桿類重型汽車轉向節進行強度和模態有限元分析。

2 轉向節參數化建模

應用Unigraphics軟件完成轉向節的實體建模,將建立好的三維模型存儲為.STP格式文件,導入ANSYS Workbench軟件進行材料屬性定義、網格劃分、約束與載荷施加,然后進行求解。

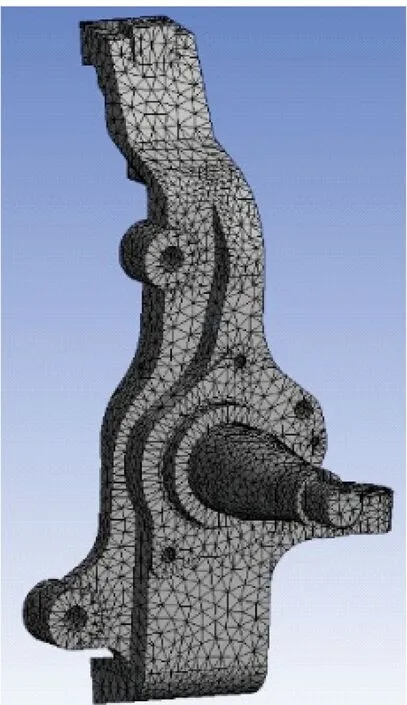

相比經典ANSYS軟件,采用ANSYS Workbench軟件進行網格劃分較為簡單,既可以人為設置,又可以自動劃分。筆者對轉向節模型進行自動網格劃分,網格劃分結果如圖1所示。

圖1 轉向節模型網格劃分

在經過不平路面、緊急制動、側向滑移三種工況下求解轉向節所受的力和轉矩,通過數值模擬得到云圖,對轉向節進行強度校核,確定轉向節是否滿足強度要求。

經過不平路面時,轉向節只受到一個沖擊載荷。緊急制動時,轉向節除受到沖擊載荷外,還受到制動器傳遞而來的轉矩和輪胎傳遞而來的縱向力。側向滑移時,轉向節同時受到沖擊載荷和橫向力矩。

分析中,垂直地面方向為Z軸,輪轂滾動方向為X軸,輪轂安裝方向為Y軸。

3 靜力學方程

3.1 經過不平路面

汽車在行駛過程中,經過不平路面是無法避免的,此時會對轉向節產生沖擊載荷。經過不平路面時,轉向節只受Z軸方向垂直載荷作用,Z軸方向垂直載荷Fz為:

Fz=KdG1/2

(1)

式中:Kd為動載因數,一般取1.75~2.65,筆者取2.65;G1為滿載時前軸靜載荷,取910 kg。

3.2 緊急制動

在汽車行駛過程中,緊急制動是常見危險工況。緊急制動時,轉向節受到Z軸方向載荷,同時制動器會間接傳遞轉矩至轉向節,作用在制動器的安裝位置。緊急制動時,轉向節還承受輪胎傳遞而來的X軸方向縱向力。由此可知,在緊急制動時,轉向節所受的載荷包括三方面。

Z軸方向垂直載荷Fx為:

Fz=m1G1/2

(2)

式中:m1為制動時前軸質量轉移因數,取1.5。

X軸方向縱向力Fx為:

Fx=m1G1φ/2

(3)

式中:φ為地面附著因數,一般取0.75~0.8,筆者取0.75。

制動器傳遞的轉矩M1為:

M1=Fxr

(4)

式中:r為輪胎滾動半徑,取288 mm。

3.3 側向滑移

汽車在轉向過程中,可能發生側向滑移。此時,左右輪受到方向相同但大小不同的力,轉向節受到Z軸方向垂直載荷和Y軸方向橫向力作用。此外,輪胎還會傳遞轉矩作用于轉向節。左、右輪轉向節所受的Y軸方向橫向力FyL、FyR分別為:

(5)

(6)

式中:Φ為側向滑移附著因數,通常取1;hg為質心高度,取930 mm;B為前輪輪距,取1 464 mm。

Φ取1,通常情況下2hgΦ/B在1~2之間,汽車發生左側滑移,原因是左輪所受橫向力遠遠大于右輪。在進行強度分析時,選擇左輪轉向節作為分析對象。

Z軸方向垂直載荷Fx為:

(7)

Y軸方向橫向力Fy為:

(8)

輪胎傳遞的轉矩M2為:

(9)

4 強度分析

4.1 經過不平路面

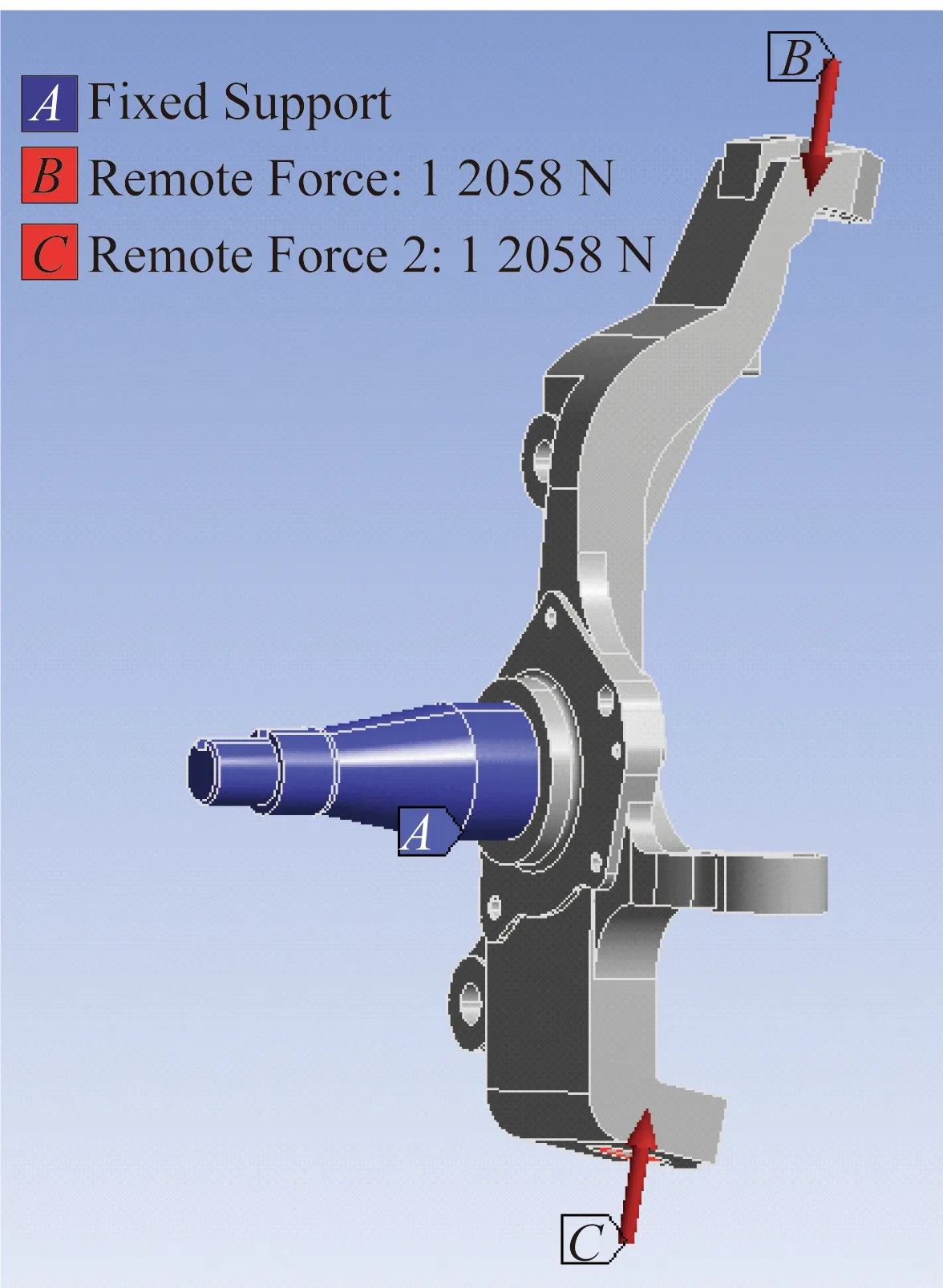

經過不平路面工況下,載荷與約束如圖2所示。

圖2 經過不平路面工況載荷與約束

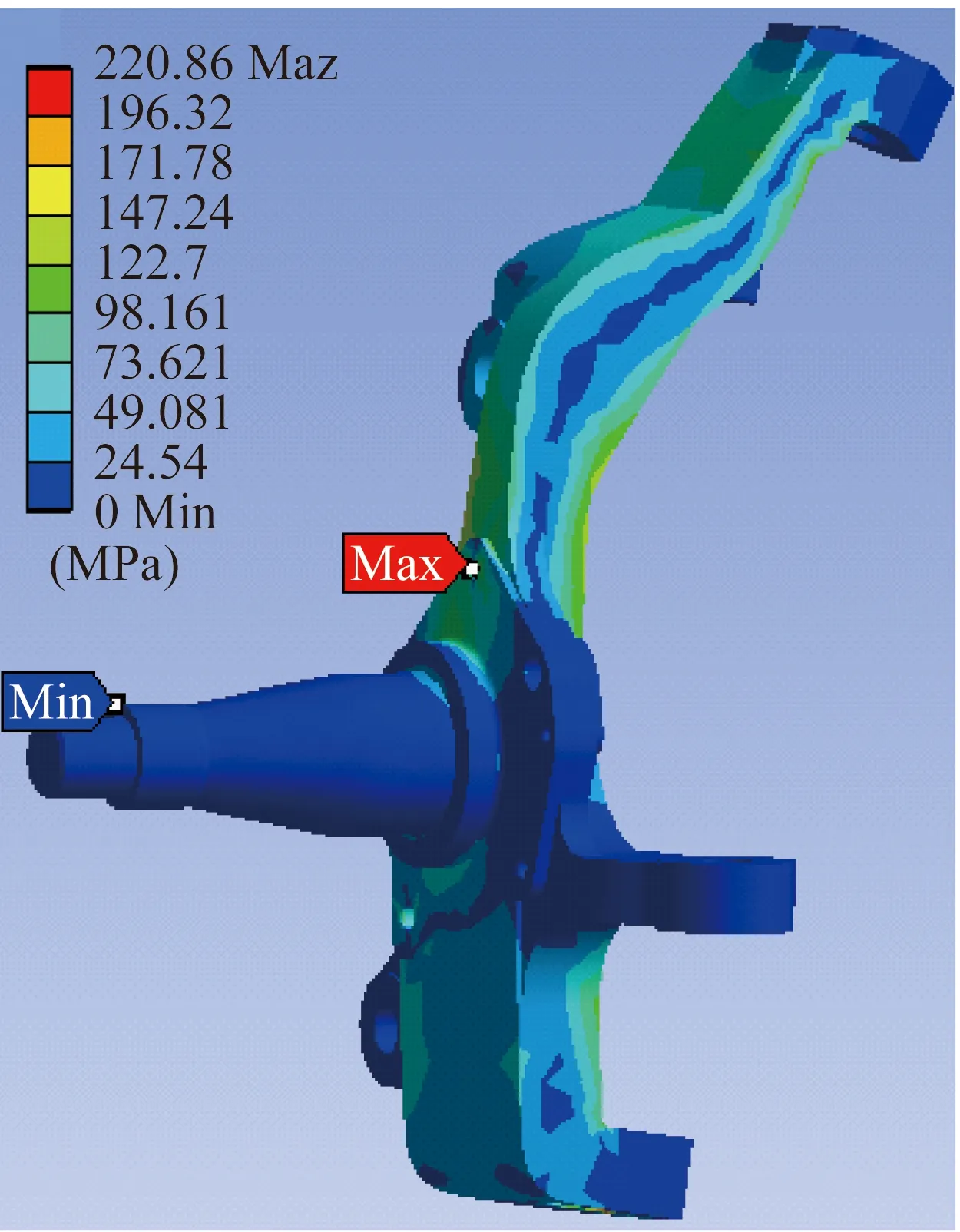

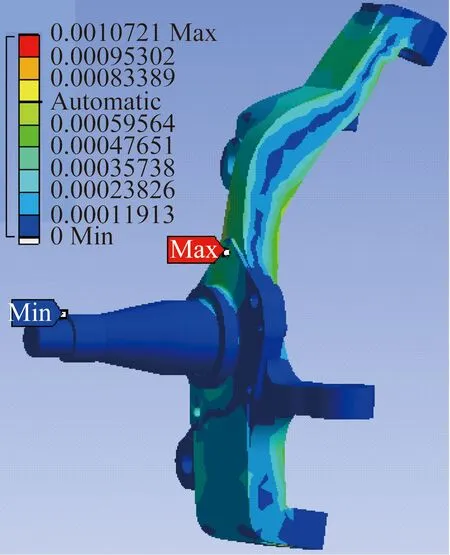

求解得到經過不平路面工況下轉向節應力云圖和應變云圖,分別如圖3、圖4所示。

由圖3、圖4可知,經過不平路面時,應力主要集中在轉向節上下端,上下端為轉向節的主要受力部位,轉向節的應變符合只受Z軸垂直方向載荷的特征。這一工況下,最大應力位于中心軸上方,值為220.86 MPa。轉向節材料40Cr鋼的屈服應力為750 MPa,可見經過不平路面工況下轉向節的強度滿足要求。

4.2 緊急制動

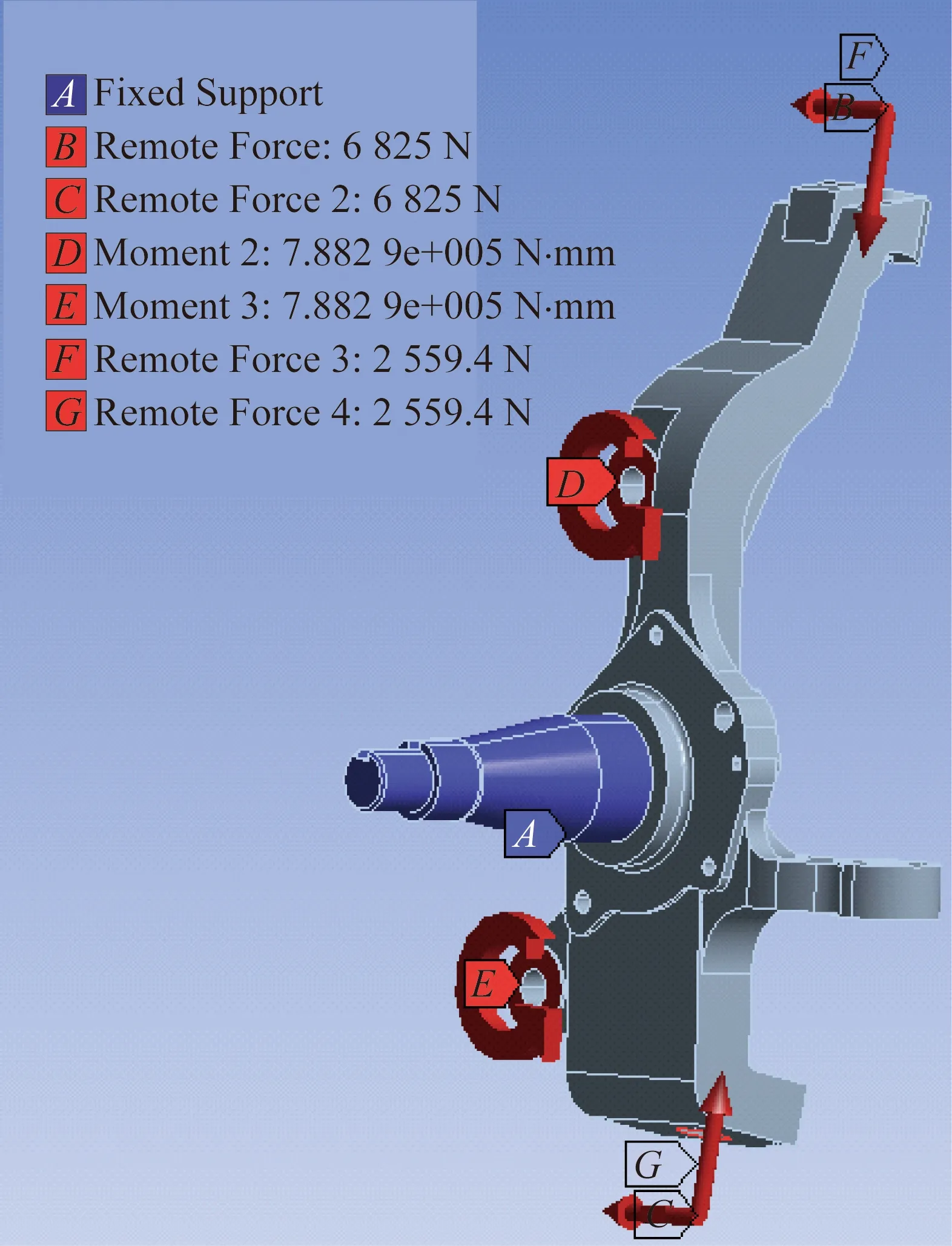

緊急制動工況下,載荷與約束如圖5所示。

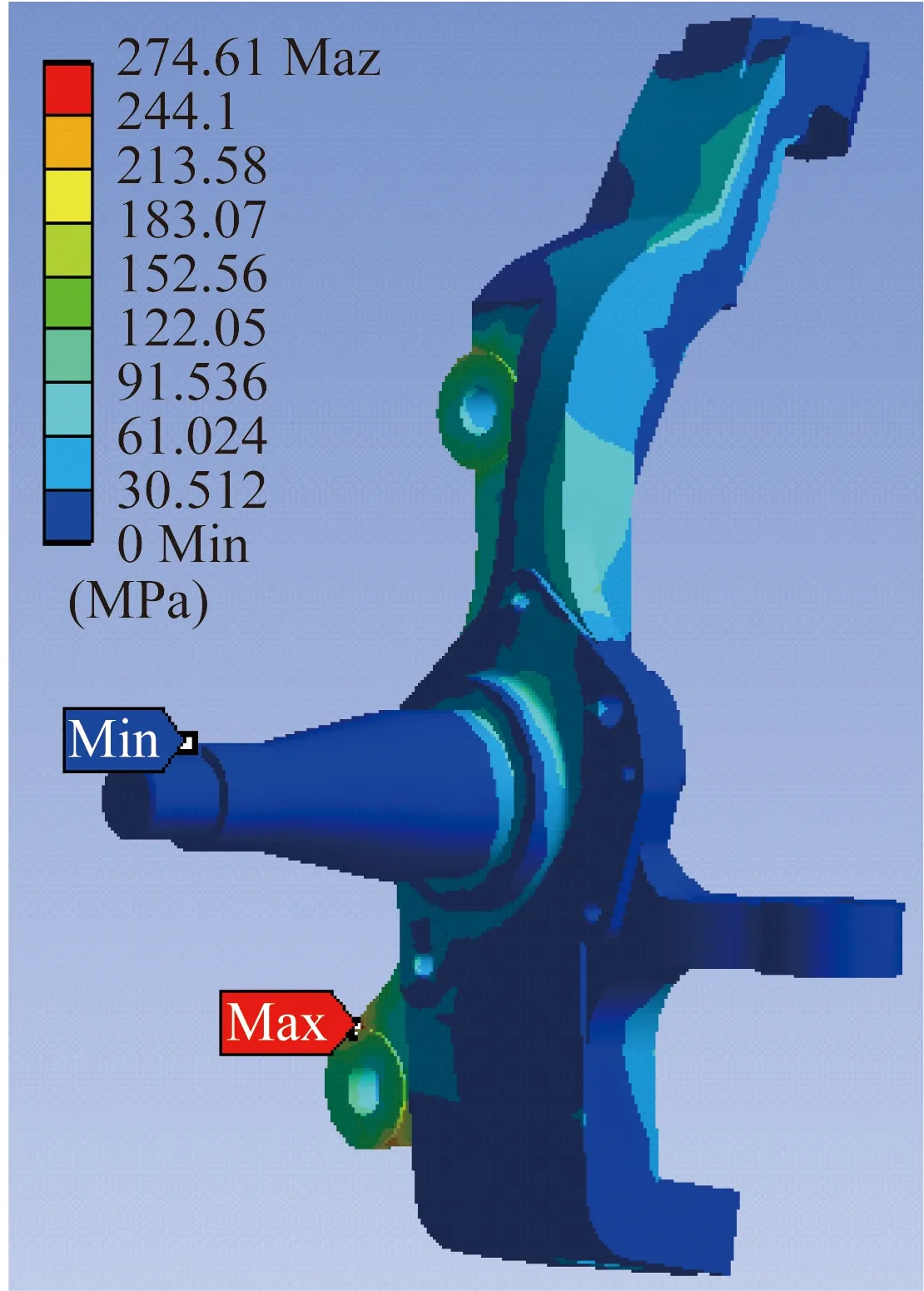

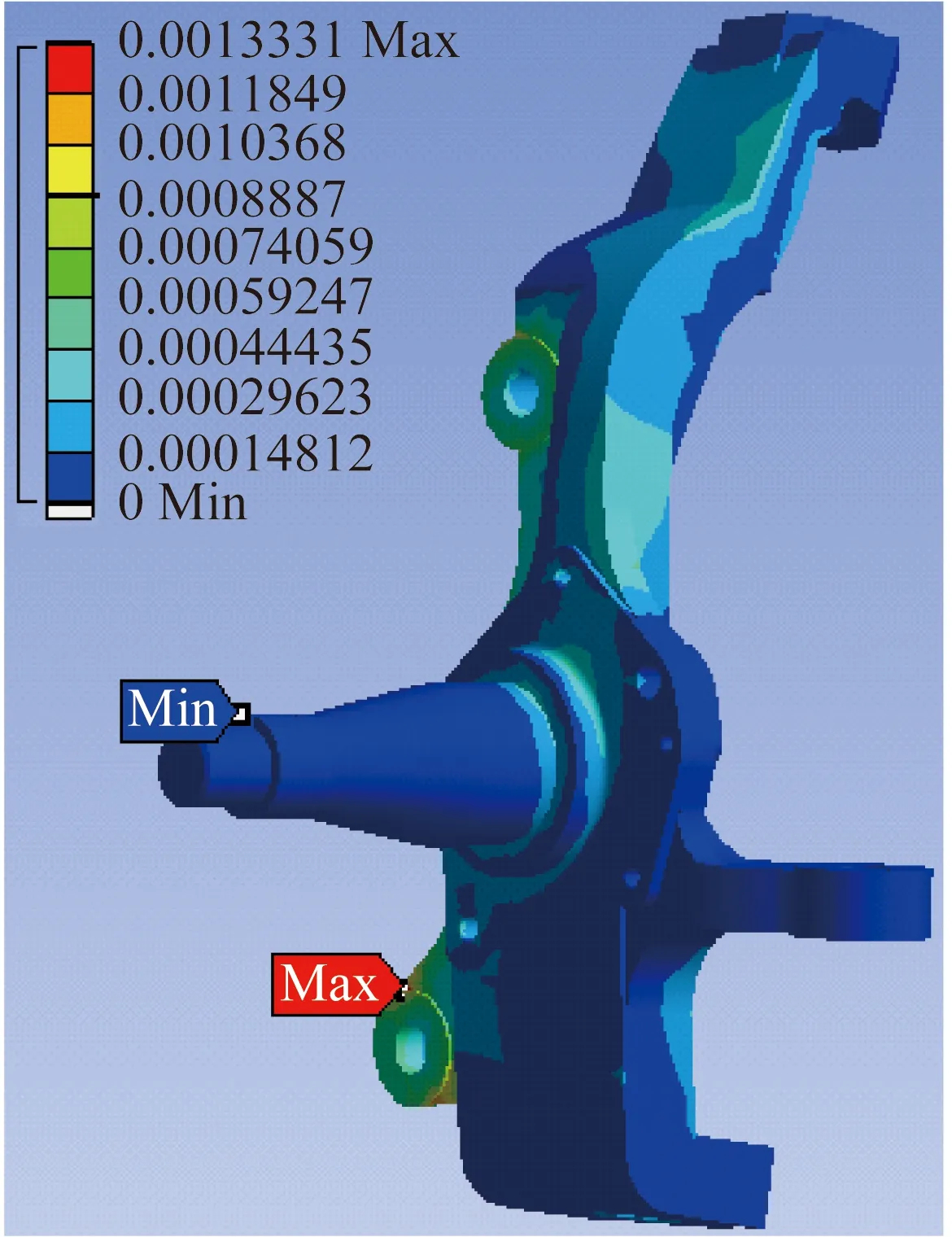

求解得到緊急制動工況下轉向節應力云圖和應變云圖,分別如圖6、圖7所示。

圖3 經過不平路面工況轉向節應力云圖

圖4 經過不平路面工況轉向節應變云圖

圖5 緊急制動工況載荷與約束

圖6 緊急制動工況轉向節應力云圖

圖7 緊急制動工況轉向節應變云圖

由圖6、圖7可知,緊急制動工況下轉向節受到的最大應力明顯大于經過不平路面工況。緊急制動工況下轉向節最大應力值為274.61 MPa,同樣小于轉向節材料40Cr鋼的屈服應力,轉向節滿足強度要求。

4.3 側向滑移

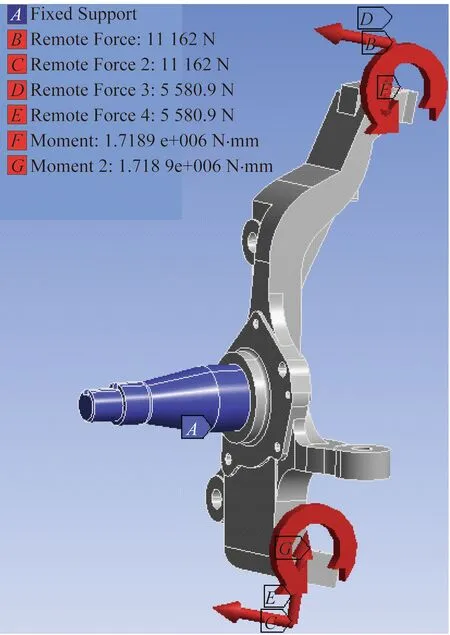

側向滑移工況下,載荷與約束如圖8所示。

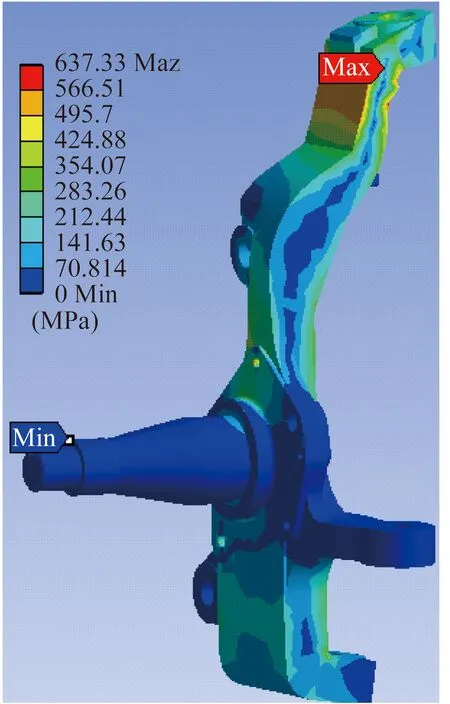

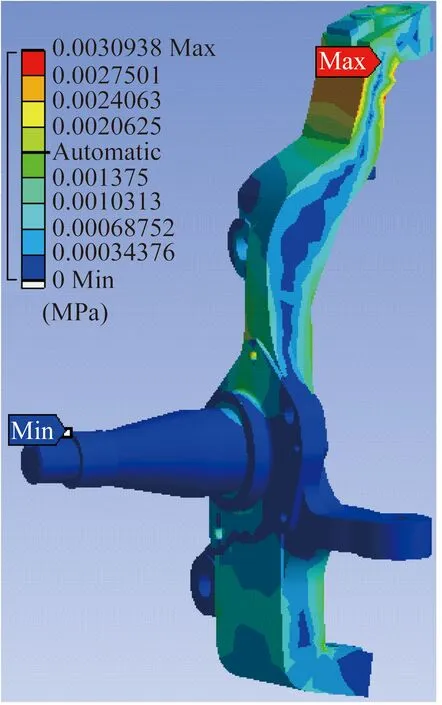

求解得到側向滑移工況下轉向節應力云圖和應變云圖,分別如圖9、圖10所示。

相比于其他兩種工況,在側向滑移工況下轉向節的應力最大,載荷主要集中于轉向節上端與中心軸連接處,最大應力值達到637.33 MPa。側向滑移工況下轉向節的最大應力小于材料40Cr鋼的屈服應力,轉向節滿足強度要求。

圖8 側向滑移工況載荷與約束

圖9 側向滑移工況轉向節應力云圖

5 模態分析

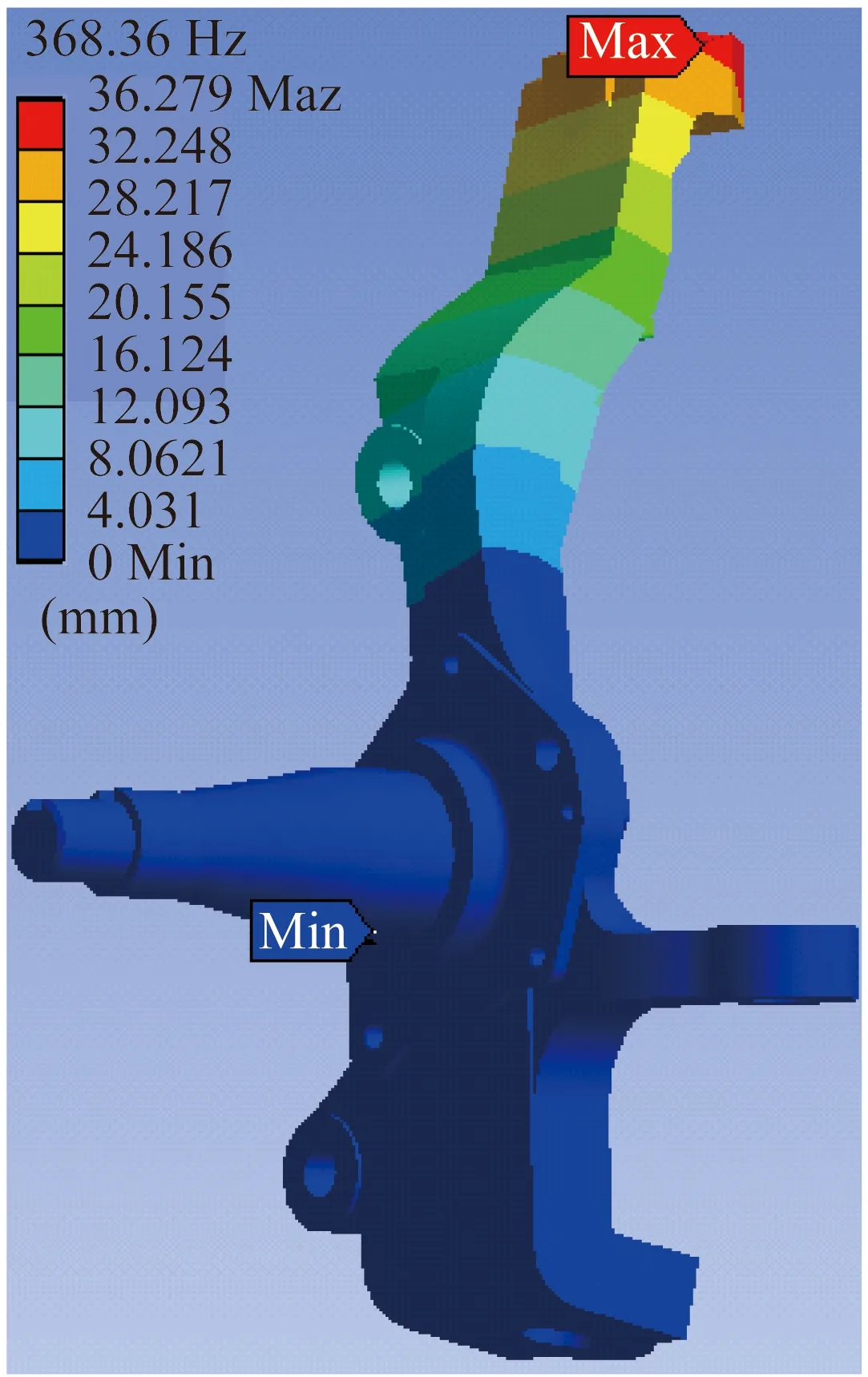

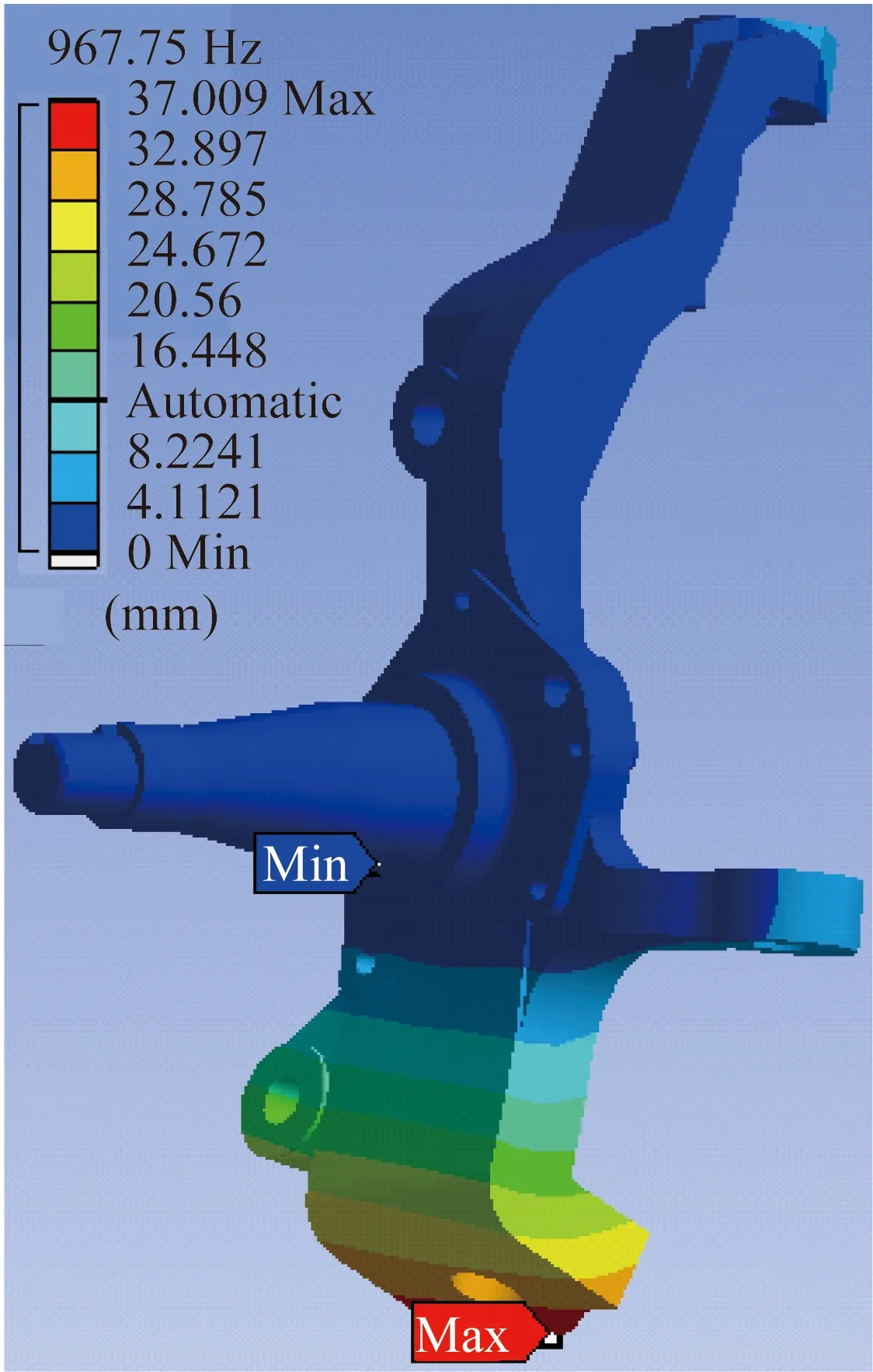

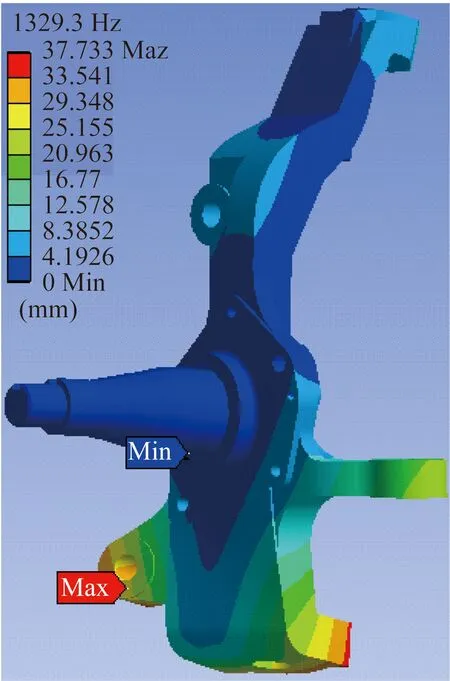

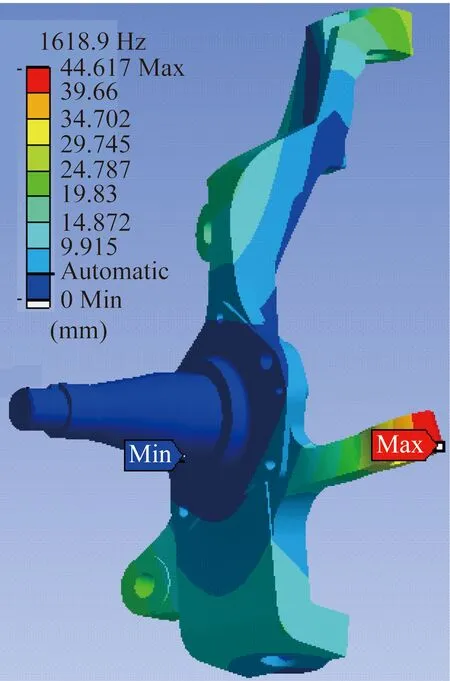

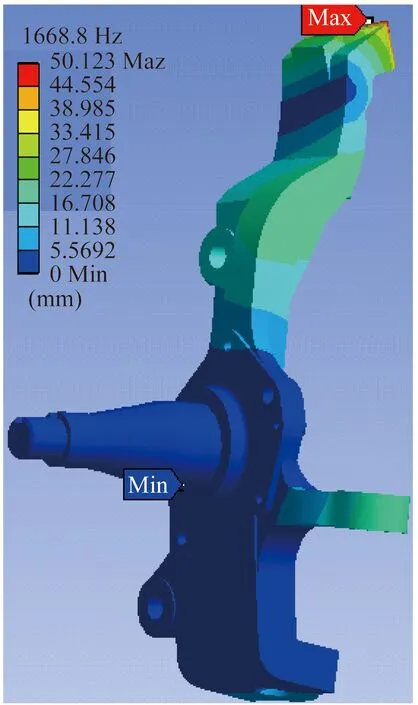

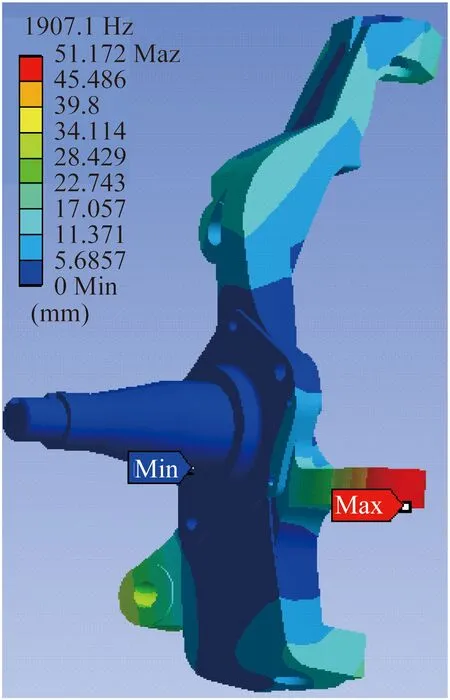

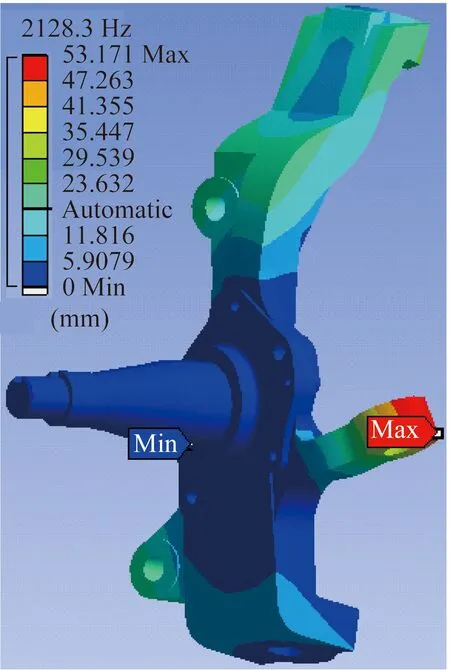

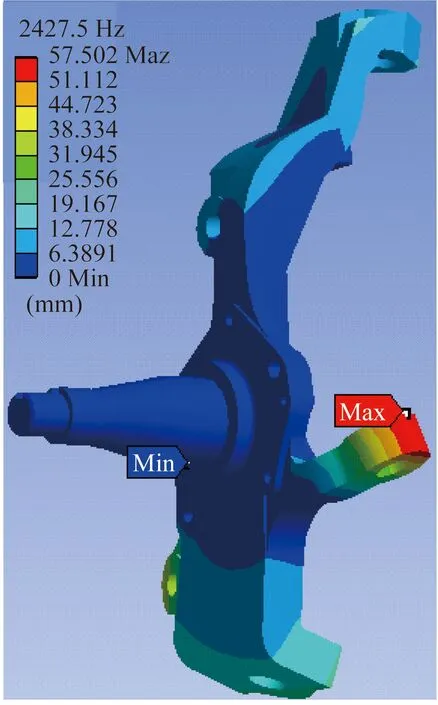

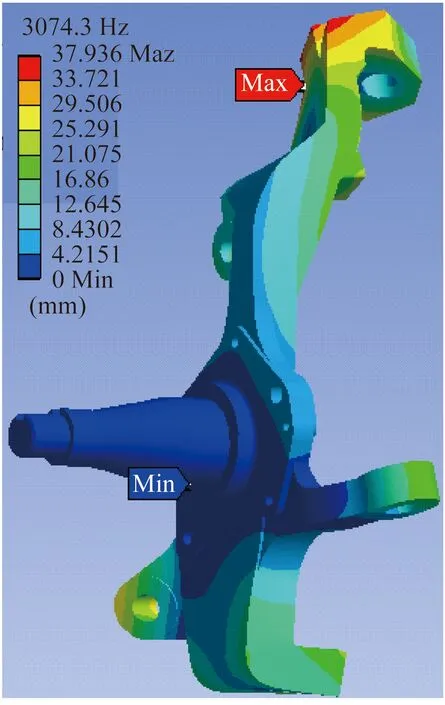

在強度分析的基礎上,對轉向節進行模態分析,得到轉向節前十階振型,如圖11~圖20所示。

由分析可知,一階、二階振型主要集中在轉向節上端,頻率在360~620 Hz之間;三階、四階振型主要集中在轉向節下端和制動器固定凸版處,頻率在960~1 330 Hz之間;五階、六階、七階、八階、九階振型主要集中在轉向拉臂處,頻率在1 615~2 430 Hz之間;十階振型主要集中在轉向節上端與中心軸連接臂處,頻率為3 074 Hz。汽車在行駛過程中,路面和發動機傳遞而來的振動頻率很低,車速達到60 km/h時振動頻率僅為30 Hz左右。當汽車處于怠速狀態時,振動頻率更低。轉向節一階振動頻率達到368.36 Hz,因此無論汽車處于何種工況下行駛,轉向節都不會因為外界激勵而產生共振。

圖10 側向滑移工況轉向節應變云圖

圖11 轉向節一階振型

圖13 轉向節三階振型

圖14 轉向節四階振型

圖15 轉向節五階振型

圖16 轉向節六階振型

圖17 轉向節七階振型

圖18 轉向節八階振型

圖19 轉向節九階振型

圖20 轉向節十階振型

6 結束語

基于經過不平路面、緊急制動、側向滑移這三種工況,筆者對長桿類重型汽車轉向節進行強度和模態有限元分析,得到應力云圖、應變云圖、前十階振型和頻率。分析結果顯示,轉向節的強度滿足要求,不會因為外界激勵而產生共振。