航天類工裝的模塊化設計方法

□ 馮鵬升 □ 楊愛萍 □ 任開興 □ 王麗鵬 □ 李文鋆 □ 趙 飛

山西航天清華裝備有限責任公司 山西長治 046012

1 模塊化設計方法概述

長期以來,業內對航天產品工裝設備的研究相對較少,導致設計圖紙上部分外購件表示符號不一致,并且存在通用零部件重復設計、設計效率低等問題。對此,筆者提出航天類工裝的模塊化設計方法,在滿足可靠性和通用性的前提下,大幅提高航天類工裝的設計效率。

郝云鵬[1]基于Teamcenter數字化設計工藝協同平臺對汽車覆蓋件模具設計系統進行研究與開發,熊偉軍[2]基于新材料、新結構對車身進行模塊化研究,向占輝等[3]在Teamcenter平臺中實現與Siemens NX軟件數據的交換,都取得了一定的研究成果。但是,對航天類工裝進行快速、高效設計的研究并不多。基于Teamcenter平臺對航天類工裝進行模塊化設計,具有重要意義[4]。

采用航天類工裝模塊化設計方法,對航天類工裝零部件進行模塊劃分,以Teamcenter平臺強大的數據創建功能為載體,建立航天類工裝通用零部件模塊庫。通過創建工裝快速設計流程,對某加載試驗航天類工裝進行設計,設計時大量借鑒通用零部件模塊庫和Siemens NX軟件標準庫中的模型,省去通用零部件重復設計的時間,在保證質量的前提下,達到提高航天類工裝設計效率的目的。

2 航天類工裝分類

航天類產品種類繁多,每一種產品都對應一系列工裝。要對大量航天類工裝進行模塊化劃分,必須全面、熟練掌握現有航天類工裝的分類,包括吊具類、夾具類、裝配類、模具類、加載試驗類等。根據工藝裝備分類方法,繪制航天類工裝分類圖,如圖1所示。

圖1 航天類工裝分類

由圖1可以看出,航天類工裝分類非常便于工裝圖紙的分類整理,但是并不利于工裝常用零部件的模塊劃分。

3 子功能件分解

雖然各種航天類產品的型號不同,對應的規格和尺寸也不相同,但是基于產品的傳承性和創新性,使各種航天類工裝具有較大的相似性。筆者將作用相同、外形相似的航天類工裝零部件作為模塊化設計的基礎。

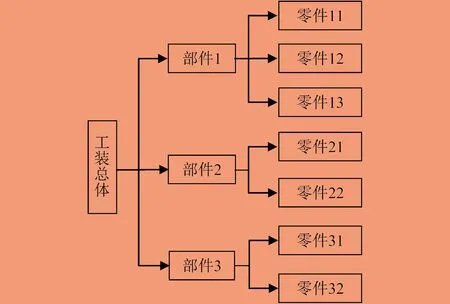

一套航天類工裝,根據功能和結構從整體到局部進行分解,由整體分解為部件,部件是整體的子功能件,部件進一步劃分為零件,零件是部件的子功能件,最終分解為獨立的并且能夠單獨實現使用功能的零件結構。航天類工裝子功能件分解如圖2所示。

4 子功能件合并

航天類工裝在進行模塊劃分后,出現眾多子功能件,對每一個子功能件都建立模塊庫顯然不合適,因此,需要對子功能件進行適當的合并[5-6]。合并時要綜合考慮子功能件之間的結構相似度和結構相關度,通常情況下,結構相似度大的子功能件優先進行合并,這樣容易得到令人滿意的航天類工裝模塊劃分結果。

圖2 航天類工裝子功能件分解

設一共有n個實例,其中第a個實例和第b個實例的結構相似度S(a,b)為:

(1)

式中:k為子功能件結構的特征數;Ti為第i個特征對結構的影響權重因子;Pi為第a個實例和第b個實例所擁有的共同結構特征的結構相似度值,一般為經驗值。

由此,第a個實例子功能件和第b個實例子功能件的結構相似度S為:

(2)

根據航天類工裝子功能件的分解圖,參考文獻[7],任意兩個子功能件Gi和Gj的結構相關度rij為:

(3)

式中:ωk(k=1,2,3)為第k種相關類型對結構相關度的影響因子。

相關類型一般包括裝配相關、功能相關、力傳導相關。

5 模塊劃分

采用上述模塊劃分方法對加載試驗類航天類工裝進行模塊劃分,先將結構相似度高并且符合結構相關度要求的地基、標準梁、加載油缸等優先劃分為模塊,再將結構相似度低的配重、附件等劃分為模塊。實踐證明,模塊劃分結果合理。

6 參數化設計

Siemens NX是一種集計算機輔助設計、制造、工程于一體的三維參數化設計軟件。Teamcenter平臺中擁有Siemens NX軟件的Manager應用模塊,可以將Siemens NX軟件卓越的建模功能和Teamcenter平臺強大的數據信息集成在一起,從而實現數據之間的無縫鏈接。Manager應用模塊可以直接訪問Teamcenter后臺完整數據庫,為參數化設計奠定了基礎。

在Siemens NX軟件中利用表達式進行參數化建模,建立所需零部件的三維模型,如圖3所示。若后續使用相同零部件,則通過Teamcenter平臺直接調用提取。若使用其它類似軟件,則通過參數化驅動,直接修改尺寸,即可得到所需的模型。

Siemens NX軟件還具有標準件庫調用功能,使航天類工裝的設計效率大為提高。標準件庫調用界面如圖4所示。

7 零部件模塊庫

產品生命周期管理是一種信息驅動技術,涉及產品從設計到銷售的各個環節。產品數據管理是產品生命周期管理的重要組成部分,既可以對信息進行創建和編輯,又可以用作信息的載體。

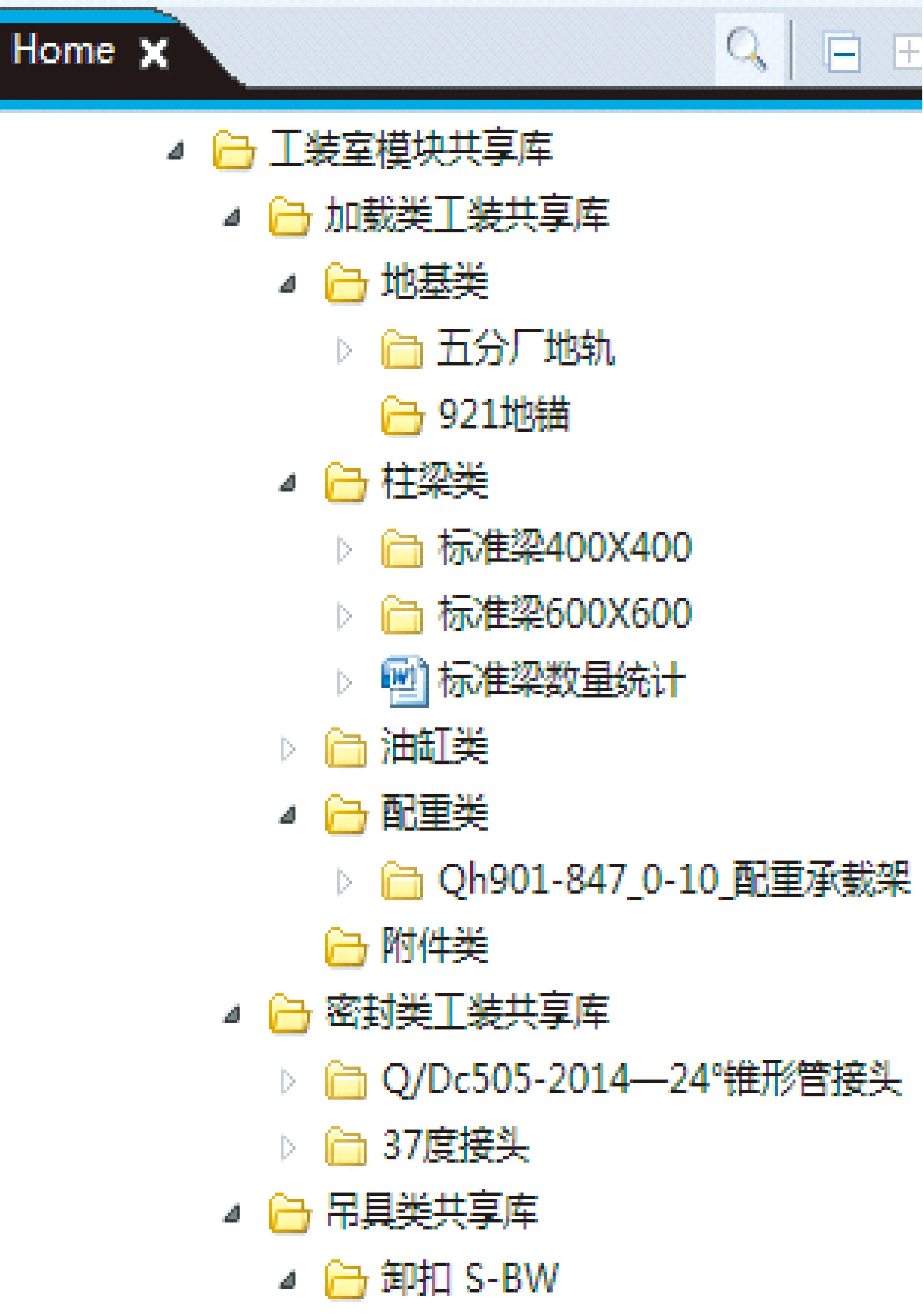

在Teamcenter平臺中通過“文件”菜單下“新建”功能,建立數據結構所需要的應用文件夾、零部件、數據集等實現產品數據的結構組織。

圖4 標準件庫調用界面

建立文件夾,主要用于對上下層次的相關數據進行分類組織。零部件對象是Teamcenter平臺的基本數據模型,可以是工裝、自制件、外購件等,是產品的組成部分。零部件版本對象通過升級版本的方式來維護、管理數據對象,一個零部件對象可以對應多個零部件版本對象。數據集是存儲數據文件的集合,以通用格式存儲于零組件版本對象下,然后才可以使用。通過通用航天類工裝的模塊劃分,結合Teamcenter平臺的零部件模塊建立功能,建立通用航天類工裝零部件模塊庫,如圖5所示。

8 設計流程

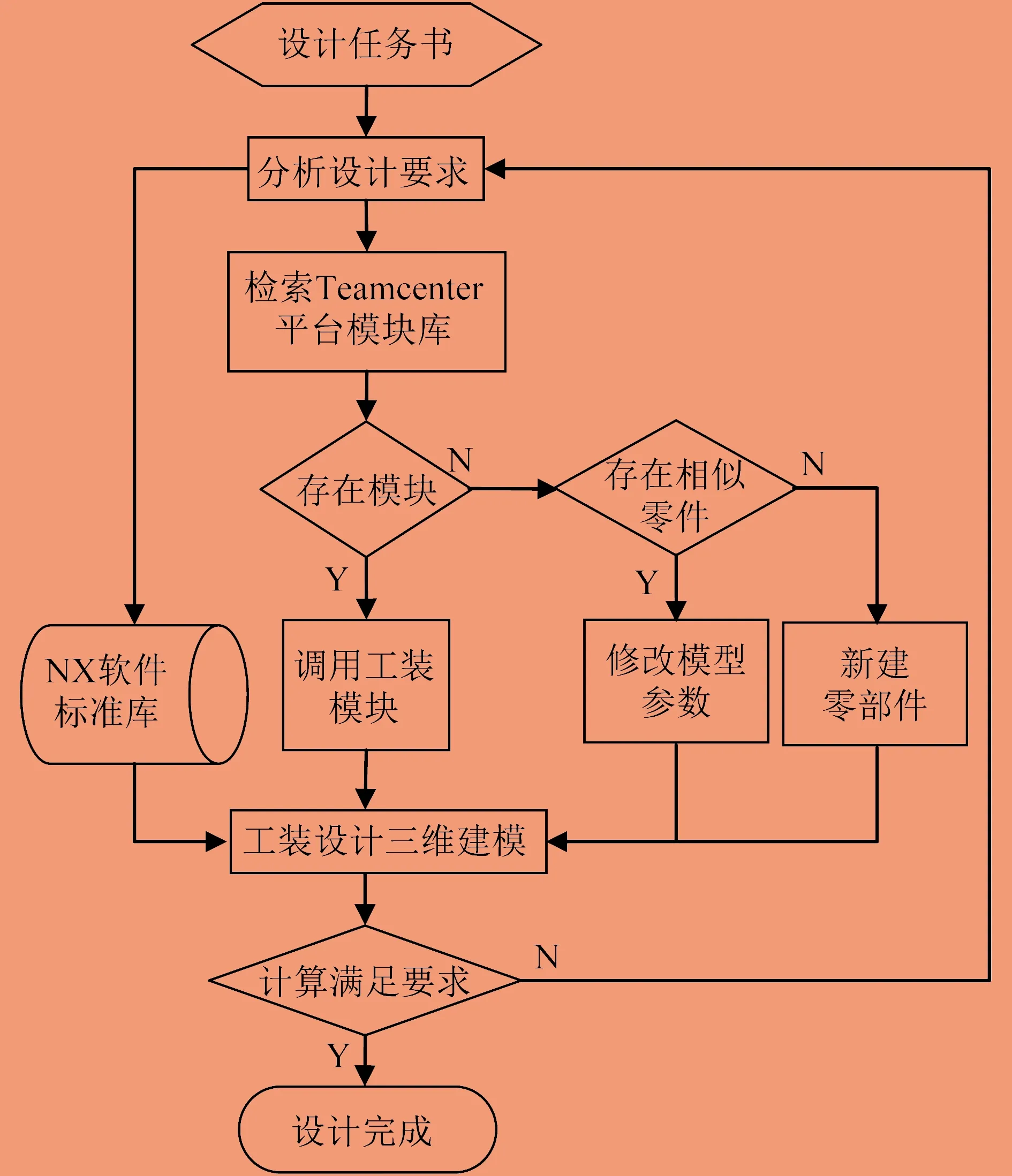

對于航天類工裝,首先根據設計任務書分析其使用目的和設計需求,然后結合基于Teamcenter平臺建立的通用航天類工裝零部件模塊庫和Siemens NX軟件強大的標準庫,對航天類工裝零部件進行最大可能的調取使用,最后進行快速設計[8-9]和分析計算。航天類工裝模塊化設計流程如圖6所示。

9 設計驗證

采用所提出的航天類工裝模塊化設計方法,對某加載試驗航天類工裝進行設計驗證[10],所建立的加載試驗航天類工裝模型如圖7所示。

圖5 通用航天類工裝零部件模塊庫界面

圖6 航天類工裝模塊化設計流程

結合圖7和圖5可以看出,地基、標準梁、加載油缸都可以直接從通用航天類工裝零部件模塊庫中直接調用,標準件可從Siemens NX軟件標準庫中直接提取,加載座、支座可以通過修改通用航天類工裝零部件模塊庫中相似件的參數得到,只有支腿屬于新建模型,這樣極大縮減了工裝的設計時間,省去了通用零部件重復設計的成本,提高了設計效率。

圖7 加載試驗航天類工裝模型

加載試驗航天類工裝設計完成后,根據廠標規定的工裝分類方法,將其發送至Teamcenter平臺分類庫中,如圖8所示。設計人員可以通過身份標志號或工裝號對所有航天類工裝進行檢索,工藝人員亦可以基于分類庫中的航天類工裝進行工藝編制,進而提高工作效率。

10 結束語

筆者提出了航天類工裝模塊化設計方法,對通用航天類工裝零部件進行分類,結合Teamcenter平臺的強大數據創建功能,建立通用航天類工裝零部件模塊庫,由此實現航天類工裝的快速設計。通過某加載試驗航天類工裝進行設計驗證,確認通用零部件可以從通用航天類工裝零部件模塊庫中直接調用,省去了重復設計成本,提高了設計效率。

航天類工裝設計時,均采用通用航天類工裝零部件模塊庫中的模型,保證了圖紙中外購件符號的一致性。隨著后期通用航天類工裝零部件模塊庫的不斷充實完善,在保證航天類工裝質量的前提下,不斷提高航天類工裝的設計效率,并且可以為企業節約更多的設計成本。