血糖儀后蓋模具結構改進

彭奇恩

(廣東省機械技師學院,廣東廣州 510080)

1 血糖儀后蓋模具生產過程存在問題分析

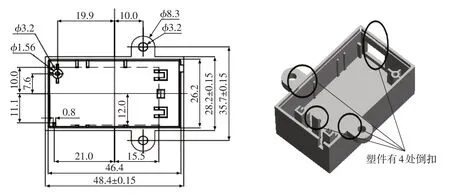

圖1 所示為血糖儀后蓋,該塑件模具上機生產后發現,模具頂出時塑件粘在斜頂上,無法自動掉落,機械手也無法取出來,只能人工脫模,增加人工成本,量產不久后,模具的頂桿就無法回位,通過下機修模,其中包括斜頂重新配模,頂桿打潤滑油,加大頂桿彈簧等常規改善措施,模具依然無法正常量產。更嚴重的是生產出來的塑件與互配件裝配后,兩件產品無法扣緊,在產品跌落測試中,頻頻出現兩個塑件扣不緊、散開的情況,對塑件的使用安全造成很大的隱患。

圖1 血糖儀后蓋

2 血糖儀后蓋結構及模具出現問題分析

要解決問題,首先必須了解問題產生的原因,經過對塑件及模具結構反復研究及多方求證,發現該模具存在以下問題:

(1)由于塑件倒扣較多(一共4 個倒扣,一個倒扣一全斜頂),1 模8 腔,模具采用斜頂結構不合理。因為斜頂太多(共32個斜頂),在頂出及回位過程中稍有不順,就導致斜頂燒傷、卡模,這種結構要求量產是不現實的。

(2)由于塑件采用斜頂頂出結構,在塑件出模時,由于頂出的不平衡,斜頂扯住塑件,導致側面變形,再加上塑件扣位較小,造成此塑件與互配件裝配無法扣緊的情況。再且,在模具開模頂出塑件時,因為斜頂掛住塑件,導致塑件無法自動落下,機械手夾取困難,無法實現自動生產,大大降低了生產效率。

(3)由于塑件進膠方式采用潛頂桿進膠方式,在塑件頂出后,必須通過人工修剪殘余的澆口,大大增加了生產成本,降低了生產的效率,而且很難修剪平整。在塑件成型時,熔膠的流動從澆口向塑件表面噴射,容易造成塑件表面有流紋、氣紋等現象,對塑件表面造成不良影響,也對成型時參數的調整、設定較困難。

圖2 所示為變更前進膠形式,圖3 所示為塑件頂出后澆口殘留情況。

圖2 變更前進膠形式

圖3 殘留澆口料

3 血糖儀后蓋及模具結構改進方案

在了解塑件及模具出現的問題后和不影響塑件各方面功能并與客戶進行溝通確認后,提出以下改進方案。

(1)塑件由4個倒扣改成3個倒扣,取消短邊方孔上的倒扣,把長邊的兩個倒扣改到塑件中間,同時加大塑件倒扣長度及大小,如圖4、圖5 所示,改進后的塑件結構如圖6所示。

改進后的塑件既加強了扣位的強度,使塑件裝配后兩個扣得更加緊,同時,塑件也由原來的4個扣變成3 個扣,從而簡化了模具結構,單從模具成本而言,就節省了大約8,000元錢的模具加工費用。

圖4 改進前倒扣位

圖5 改進前兩側面倒扣位

圖6 改進后倒扣位

(2)進膠方式由原先的潛頂桿進膠方式改成牛角進膠方式(見圖7)。從而減少人工修剪澆口這一步,減少人工及費用,提高生產效率,同時提高塑件的美觀度。

圖7 牛角進膠方式

當然,改成牛角進膠方式勢必增加了模具加工難度及成本,但是這個模具成本的增加,相對與人工及注塑成型來說是微乎其微的。

以下是模具成本與人工成本對比:①牛角進膠增加的模具成本:一個塑件要拆兩個牛角進澆鑲件,一共8 腔塑件,總共增加了16 個牛角進膠鑲件,以一個鑲件大約70 元成本計算,16 個鑲件費用大約增加了1,120 元錢;②牛角進膠節約的人工成本:一個工人一天的成本大約是200 元錢,其中包括工資、五險一金等。

從以上的成本對比可以看到,只要減少一個工人6 天的修剪澆口的成本,就已經超過了追加牛角澆口鑲件的成本,對于要長期生產的這個塑件來說,成本的節約是十分可觀的。

(3)塑件的方孔采用定模滑塊出模(見圖8),提高了塑件美觀度。因為,采用滑塊形式出模,滑塊與內模分型面是碰穿形式(兩相裝配面是垂直貼合的),相對于斜頂的斜面插穿形式(兩個裝配面是斜面貼合斜面),模具分型面會碰得更緊,塑件不容易有披鋒、毛刺等現象。同時,采用滑塊結構,模具的分型面在塑件的內側,即便有少許披鋒(毛剌),塑件使用者也比較難看得到,如果采用斜頂出模,披鋒在塑件的外觀面上,很容易被使用者關注到,從而產生不適感。從模具強度而言,采用滑塊結構后,因為不受塑件內框大小的限制,大大增強了模具強度和模具動作的平順性,提高了模具的可量產性和生產效率。

圖8 定模滑塊

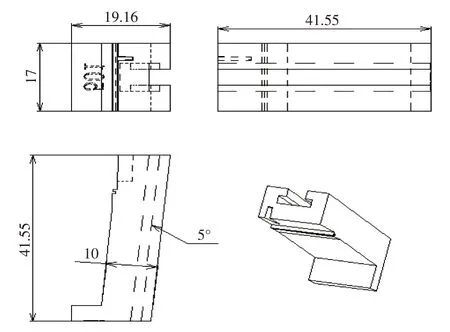

(4)塑件內部的3個倒扣采用動模抽芯、滑塊向內滑動出模的形式。采用內滑塊形式后,模具的整體結構更加緊湊,因為內滑塊不用像斜頂一樣伸長到頂桿板,這樣滑塊就可以做得很短、比較大,圖9、圖10 所示是滑塊與斜頂的尺寸對比圖。在內滑塊的工作過程中,滑塊沒有向上頂出塑件的動作,也減小了它的受力。同時,改成滑塊結構后,滑塊的直線滑動會比斜向滑動相對平順很多,其彎曲變形的系數也大大降低。從塑件脫模角度來說,采用內滑塊的模具結構避免了塑件粘斜頂上的情況,用機械手就可以取出塑件,實現生產的自動化。這樣也大大提高模具的可量產性及生產效率。結構如圖11所示。

開模方式是抽芯塊下移后拉動滑塊向塑件內部平移,實現塑件倒扣脫模。當然,采用滑塊結構(包括膠模滑塊與動模滑塊)也不是沒有缺點的。

缺點1:采用定模滑塊結構后,在開模時,必須保證模具的上面板先開模,如果上面板沒有先拉開,定模滑塊沒有脫離塑件扣位,就會滑塊導致拉壞塑件,甚至造成拉壞模具滑塊的嚴重后果。

圖9 內滑塊

圖10 斜頂

圖11 滑塊結構

缺點2:采用動模滑結構后,在開模時,要保證在頂桿板頂出前,采用成型機開模力拉出動模滑塊抽芯塊,使內滑塊扣位脫離塑件。否則,塑件頂出時,塑件會拉壞,甚至內滑塊被拉壞,頂桿頂彎卡死。

為了避免以上問題發生,設計的開模的順序如下:

a.第一步,上面板拉開,定模滑塊與塑件分離。

b.第二步,定/動模板分開,塑件從定模脫離。

c.第三步,繼續開模支撐板被拉開,動模板與支撐板分離,同時內滑塊脫離塑件內部扣位。

d.第四步,頂桿墊板頂出,塑件與澆口被頂出動模。

e.第五步,機械手夾取塑件與流道離開模具。

f.第六步,頂桿墊板回位,模具重新合模,進入下一個循環。

為了滿足以上開模順序,如圖12 所示:①定模座板與定模板距追加4 個彈簧下4 個定距螺絲,用彈簧力推開定模板;②定模板與動模板之間用拉板連接;③動模板與支撐板之間用定距螺絲連接以便能拉開定模板與動模。

(5)為減少澆口直徑,提高原材料的使用率,模具采用熱灌咀轉冷流道的模具結構,這樣同時縮水成型周期拉高生產效率。雖然這加大了模具成本:整套熱流道成本大概6,000 元錢,包括熱咀和溫控箱。但這個成本相比于節省的澆口料和提高的效率,幾千元的成本是可以接受的。

改善后的模具基本結構如圖12所示。

圖12 模具總體結構

(6)為了防止模具燒傷,型芯、型腔材料采用加硬處理,同時,滑塊與模具采用不同的材料:型芯、型腔材料采用S136材料,加硬后硬度為50±2HRC,滑塊采用SKD51材料,加硬后硬度為60HRC左右,之所以這樣做,是為了防止滑塊燒傷,因為,兩種一樣硬度的零件材料相互摩擦、碰撞時是比較容易造成燒傷卡死現象的。

4 改進后效果

在模具改善后的生產中,生產周期從原來的生產周期45s下降到29s,澆口自動拉斷,減少兩個人工,模具實現全自動生產,大大降低生產成本。模具半年多生產中,沒有一次因模具動作不良而導致修模的情況發生,沒有一次因為模具問題延誤客戶的訂單交期。同時,塑件的品質得到了極大的改善。在塑件前期實驗與后期使用過程中,沒有一次因為塑件互配不良而導致塑件散架情況發生,大大改善塑件安全性及客戶使用體驗。

5 總結

不管什么樣的塑件及模具,只要本著科學嚴謹的態度,對塑件進行充分了解分析,對模具問題點進行嚴格的評估認證,相信對塑件及模具的設計、改善都會取得滿意的效果。