注射模來復線退螺紋機構設計

李回庭,趙桂花

(東莞市機電工程學校,廣東東莞 523846)

1 引言

有螺紋特征的塑件,要求旋轉或旋轉加直線運動來完成脫模動作,這些塑件的模具結構復雜,制造維護成本較高。經過長期的實踐,利用來復線工作原理設計來復線螺紋退牙機構,設計機構巧妙,工作穩定、可降低生產成本,提升企業競爭力及經濟效益。

2 塑件要求及工藝性分析

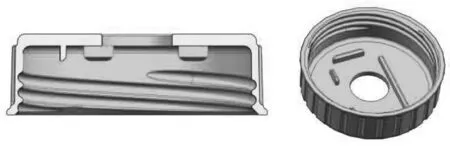

現有圖1 所示杯蓋塑件,材料為ABS,收縮率:5‰。要求1 模4 腔,有較高的耐沖擊性,機械性質強韌。塑件內孔側壁上有內螺紋,模具需設計退螺紋結構。塑件外型有防滑槽,內孔里有幾條防轉筋,螺紋是3線螺紋,每線螺紋不到一圈(只有320°)。

圖1 杯蓋

方案一:利用塑件牙結構退螺紋,螺紋軸原地旋轉運動。塑件在防轉槽的作用下不能旋轉只能直線運動,但是防轉槽太淺,只要退出微小距離,塑件就不能止轉,塑件會跟著螺紋軸旋轉,這樣就不能自動退牙。所以這種情況就要增加推板,推板在彈簧作用下,推板跟著塑件一起運動,使其一直起到定位作用,直到塑件完全退出螺紋軸。推板也可以輔助退牙,減輕塑件對螺紋軸的包緊力,避免損壞塑件牙型。

方案二:通常設計螺紋圈數很少可以使用牙套退螺紋,可以利用齒輪齒條退牙,行程不大,螺紋軸旋轉在牙套螺旋線的作用下退出塑件,這樣相對而言防轉力不需要太大。模具動作:動定模開模之后,油缸驅動齒條直線運動,齒條的直線運動驅動齒輪旋轉運動帶動螺紋軸旋轉,螺紋軸在螺紋套作用下旋轉加直線運動,從而退出塑件。如果先退牙再開動定模,塑件可能會粘定模。

方案三:螺紋圈數不到一圈可以使用牙套退螺紋,采用來復線退螺紋機構。螺紋軸旋轉,牙套螺旋線的作用下退出塑件,這種結構簡單,穩定,制造成本低廉。

對于該塑件,動模防轉槽太淺,只有0.2mm,不能保證轉動過程不損壞防轉槽,所以選擇方案三。①相比油缸齒條結構,縮短成型周期,退螺紋與進螺紋與動定模開模合模同步從而縮短周期;②第二不用接油缸,從而避免油缸漏油,第三節省模架空間,模具外形美觀;③需要設計動定模要定距開模,要把動定模分開要把整副模拆掉。從加工技術考慮,利用數控車床來加工復線不再困難,簡單方便。另外為了減少螺紋套承受的注射力,要把動模一圈環形骨位鑲出來,同時防止動模R0.2mm 的防轉槽不反轉,可以在環形骨位內圈上增加平位防轉(從塑件結構分板環形骨位內圈沒作用只是美觀),不過這樣又會有新問題產生,螺紋軸退出塑件后,塑件會留在動模鑲件上,需要增加頂桿,頂出塑件。

3 設計模具開模順序

根據方案三設計開模順序,模具動作:動定模開模,開模的同時絲桿拉動牙套旋轉,牙套上的齒輪跟著旋轉,螺紋軸上的齒輪使螺紋軸旋轉在牙套的作用下旋轉+直線運動,從而退出塑件,推板頂出塑件。開模順序如圖2所示。

圖2 開模順序

4 來復線運動過程

來復線是利用固定不能旋轉的絲桿軸線直線運動轉變為螺母軸線固定的旋轉運動,絲桿往反直線運動轉換為螺母正反轉旋轉運動,設計來復線如圖3所示。

結構與工作過程:絲杠與螺母連接,在絲桿一段與導套安裝配合,螺母兩端安裝圓錐滾子軸承,中間安裝齒輪。動力來自注塑機,絲桿同時做直線往復運動與旋轉運動,驅動螺母做直線與旋轉運動,進而帶動齒輪工作,從而帶動進退螺紋工作。

圖3 來復線

結構要求如下:

(1)絲桿直徑,在滿足強度條件下盡可能小,絲桿的直徑直接影響絲桿的導程,導程不能小于直徑的3倍,最少要4線螺紋。絲桿的長度要保證開模之后,還與螺母有1/2 絲桿直徑的長度配合,不能分離。分離有可能在慣性作用下螺母繼續旋轉,導致合模時絲桿對不上螺母的牙從而損壞螺母,即便對上螺母,螺紋軸也不能復位,需要重新配模,所以要定距拉板或定距拉桿來限位。

(2)導套導向作用,導套長度最少要絲桿直徑的1倍,如果沒有位置放導套,也可以取消,但是需要保證絲桿與螺母開模之后的配合長度,最少等于一倍絲桿直徑長度。

(3)軸承最好用一組圓錐滾子軸承定螺母軸線位置,也可以用一組推力軸承或者一組深溝球軸承也定位,這樣太麻煩會增加模具厚度。

(4)螺母材料最好用鈹銅、鋁青銅、石墨等,要求螺母長度最短等于有1.5倍絲桿直徑。

5 來復線退牙機構設計

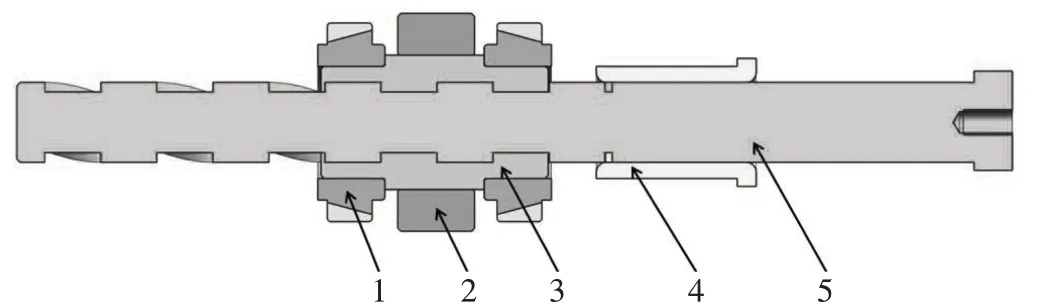

根據塑件特征和開模順序,設計退牙結構,由螺紋套、卡環、齒輪、導套、鑲件、螺紋軸等零件組成,具體設計如圖4所示。

工作過程:動力來自于注塑機,由齒輪組傳遞給齒輪4,齒輪4帶動螺紋軸作旋轉加直線運動,從而將螺紋軸退出塑件,實現退牙。

圖4 來復線退牙機構

主要零件的作用和數值:

(1)螺紋套。螺紋套所承受的注塑壓力是靠這段螺紋來承受的。投影面積越大,螺紋的牙要越粗長度越長。太長了會增加模厚,加大成型機臺的尺寸。所在面積大的塑件盡量考慮中間鑲件來承受注塑壓力,同時減少摩擦力。

(2)卡環。卡環用于齒輪的軸向定位。卡環是標準件,所以設計軸時要按卡環的標準尺寸來設計,齒輪與螺紋軸一體,不用設計卡環,還可以在齒輪上鉆螺絲孔用無頭螺絲固定齒輪。根據卡環槽的深度來定,一定要大于卡環槽的深度。鑲件、承受注塑壓力,便于走運水冷卻。

(3)齒輪。齒輪起精密傳動,力的傳遞作用。齒輪模數是根據包緊力來定,盡可以把螺紋軸上的齒輪做小,減少排位從而減少流道。一般取1mm、1.25mm、1.5mm、2mm、2.5mm。

(4)導套。導套起導向定位作用。這種結構不可以用軸承,因為這個軸要旋轉加直線運動。

(5)鑲件。鑲件主要考慮需要成型的內孔形狀,尺寸越小采用的材料機械性能越高。

(6)螺紋軸。螺紋軸主要是定螺紋軸在模具中的位置,防止螺紋軸錐度面與模仁卡死,導致螺紋軸扭力過大,一般3~6mm。

6 來復線退螺紋傳動機構設計

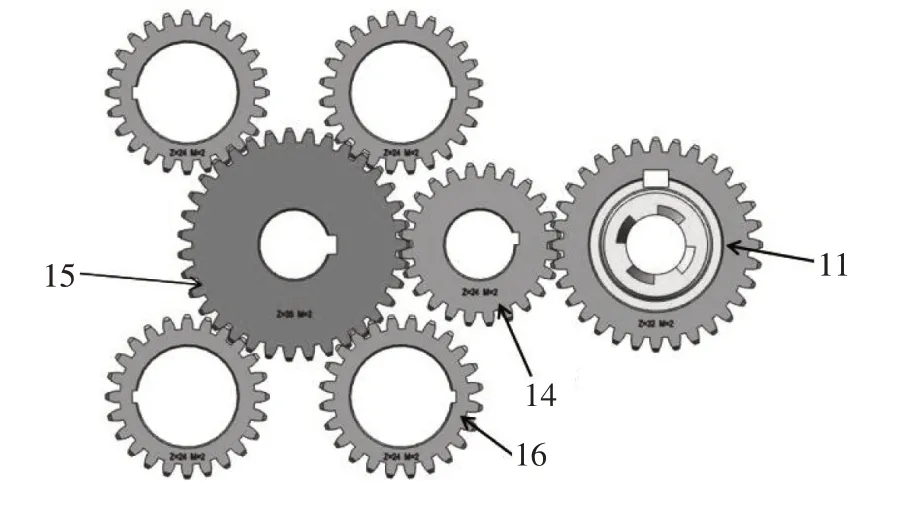

按照塑件形狀特征,來復線退牙機構,主要由成型螺紋、塑件、固定塊、導套、齒輪、螺紋套、鑲件、導套、卡簧、軸承、齒輪、軸承、絲桿組成,具體如圖5所示。

圖5 來復線退螺紋傳動機構

工作過程:動力來自于注塑機,驅動絲杠13 做旋轉和直線往復運動,在絲杠的運動下,驅動齒輪組嚙合運動,齒輪同時傳給動傳給齒輪5運動(4組),帶動成型螺紋進行退螺紋工作。

惰輪組如圖6 所示,設計特別是處:齒輪11 作為主動輪,齒輪16作為從動輪,齒輪15相對于齒輪14是是從動輪,但是相對于齒輪16(4個)是主動輪角色,在整個傳動機構中,齒輪14、齒輪15 均為惰輪,可以靈活改變傳動方向,方便左右旋向螺紋設計,同時可以靈活根據塑件螺距大小,對于不同的傳動比進行選擇齒輪齒數及更換。

圖6 惰輪組

7 模具開模距離計算

來復線退牙結構,絲桿導程以及定距開模距離計算:塑件螺牙只有320°,旋轉不到一圈,那么螺紋軸轉1圈就可以,可以改變齒輪齒數達到改變傳動比,實現精確定位,主動輪齒數32,從動輪齒數24,那么傳動比是32/24=1.333,因此主動輪只要傳一圈就可以完全退牙,此模具是大水口模胚,絲桿裝在定模板上,開模距離就是絲桿拉開距離,塑件高11mm 高,頂出20mm,那么開模距離在110~150mm就可以,所以導程用140mm,定距開模130mm,如圖7所示。

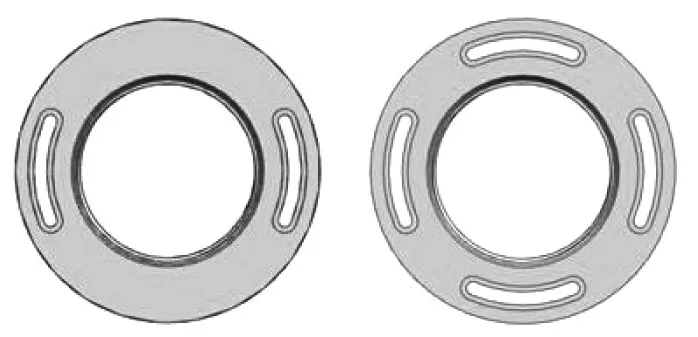

8 牙套定位方式

牙套要調試裝配,主要原因是螺紋加工時螺旋線相對于牙套外型不能按設計的那樣準確。車床在旋轉加工螺紋時很難對準外型基準,可以采用環型槽定位,如圖8所示。環型槽可以先加工,多槽時可能調配角很大,而要加大環型角度,也可以設計2組環型槽。即使法蘭強度不好,環型槽定位也可以精準定位,但是生產過程可能會松動,需配合銷釘一起使用,當牙套磨損后可以調整角度繼續使用。

圖8 牙套定位圖

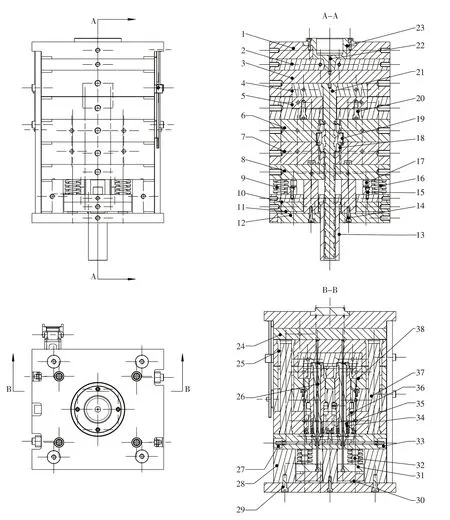

9 模具裝配圖及工作過程

模具結構如圖9所示。模具開模時,在注塑機頂棍的作用下,力傳遞給絲桿(梯形螺紋),絲桿同時做旋轉、直線運動,同時與絲桿配合的螺母做旋轉運動,齒輪旋轉運動,通過惰輪傳遞給齒輪組運動,最后驅動成型螺紋旋轉運動,到達限位裝置1,彈簧處于拉伸狀態,從而將螺紋成型。

合模時,模具到達限位裝置后,注塑機頂桿不工作,彈簧恢復自由狀態,帶動模具合模,首先成型螺紋反轉,同時退螺紋齒輪組反轉,力傳遞給螺母驅動絲桿反轉,到達極限位置2,避免超行程撞壞模具,從而完成模具合模過程。

10 來復線退牙機構設計注意事項

來復線退牙機構結構設計,需要注意以下5點:

(1)計算螺紋軸退牙圈數,根據圈數以及螺紋軸上的齒輪計算傳動比,然后傳動比計算來復線上的主動輪要旋轉的圈數,根據主動輪旋轉圈數,確定定距開模的距離。需要根據注塑機臺塑件、高度、絲桿的導程、模具的厚度綜合考慮。

(2)絲桿最少要用4線螺紋,導程要根據直徑還有開模距離來確定,也可以選用HASCO標準的來復線,導程最少要是絲桿直徑的3倍,倍數越大角度越小所需要的開模力越小,如果導程變大,定距開模的距離就越大,綜合考慮,在滿足強度的條件下,絲桿直徑盡量小。

(3)模胚導柱一定要裝在定模,要跟絲桿在同一側,導柱的長度要高出絲桿最少30mm。

(4)動定模之間要設計定距拉板或定距拉桿,防止不小心把動定模拉開了損壞螺紋軸或牙套或都齒輪,拉開動定模之后就要重新裝模。拉開動定模之前,先把牙套拆掉,否則會損壞模具零件。

(5)檢查螺紋轉旋方向以確定絲桿是左旋還是右旋螺紋,也可以增加惰輪更改方向。

11 結論

經過實踐經驗和試模證明,本塑件螺紋模具的退牙機構設計巧妙,簡化了模具結構,穩定了生產過程,降低了生產成本,且操作簡便,極大提高了生產效率,具有一定的推廣價值。

圖9 模具結構