汽車頂蓋外板強度不足問題研究

佟海南,趙建朋,劉艷輝

(長城汽車股份有限公司技術中心,河北省汽車工程技術研究中心,河北保定 071000)

1 引言

2 頂蓋外板強度不足導致整車品質缺陷

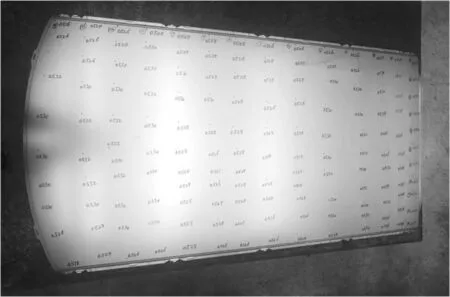

當前衡量整車外觀效果最重要標準之一為整車光影效果。頂蓋外板是整車覆蓋件中外露面積較大的制件之一,對整車在自然光下的整車光影存在較大的影響。由于頂蓋需要沖壓單件、焊裝頂蓋總成及涂裝進行電泳烘烤,制件強度不足的話,經過多工序的操作,制件發生變形,形成大凹坑,造成整車光影效果不良。某車型整車頂蓋外板強度不足,出現大凹坑,光影狀態降低整車品質,影響顧客感觀,如圖1所示。

3 頂蓋外板強度不足問題分析

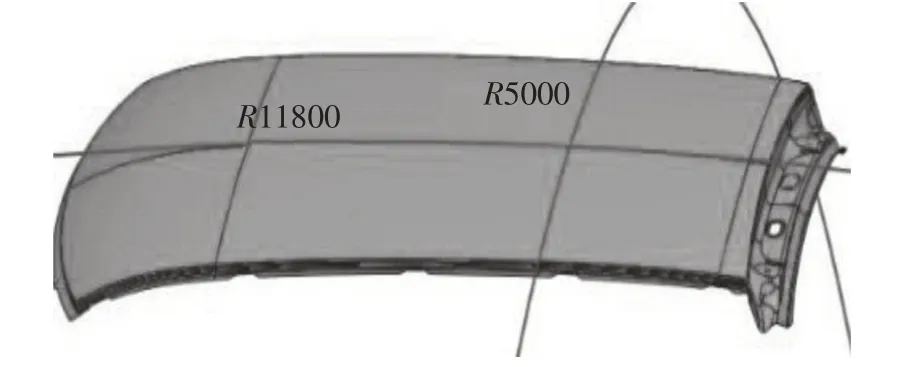

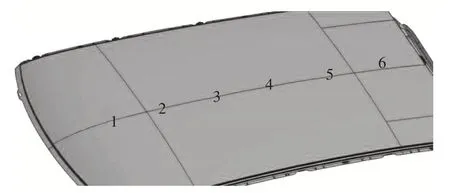

(1)材質與制件造型:制件板材材質為DC03料厚t=0.6mm;頂蓋外板車身X向、Y向最大弧度為X:Rmax118,000,Y:Rmax5,000(見圖2);材料性能抗拉強度270MPa,屈服強度140~240MPa 剛度適中;對比其它車型制件料厚較小,常規料厚t=0.7mm;車身X 向弧度過大,制件A 面平緩,無加強筋造型;綜上頂蓋外板制件本身強度較差。

(2)工藝設計、成形性分析及現場驗證。

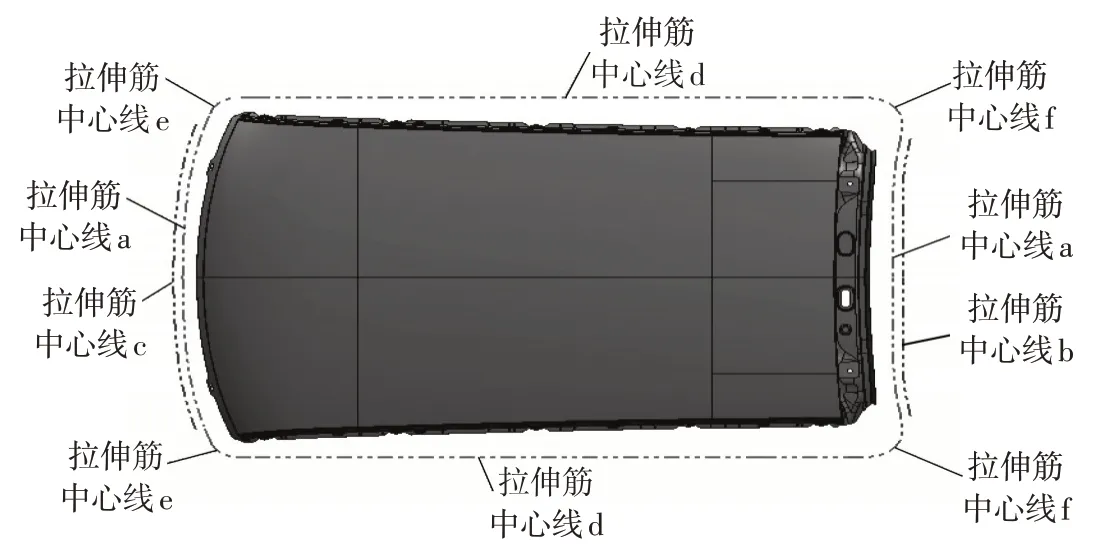

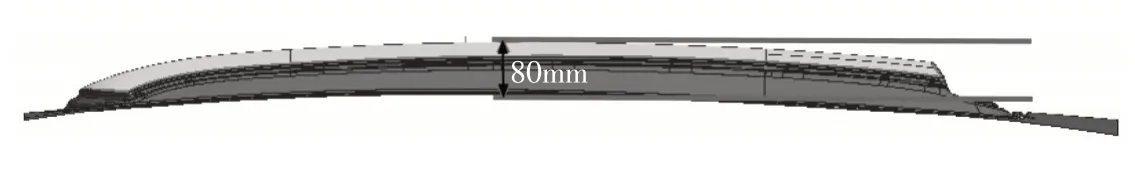

a.第一道筋全部采用T 型筋,前后部筋阻力系數為0.417,拉伸筋阻力為99N/mm(同時外側增加一條圓筋,其阻力系數為0.23,拉伸筋阻力為55N/mm);頂蓋兩側筋平均阻力259N/mm;四角部位筋阻力系數為0.218,拉伸筋阻力為52N/mm,如圖3 所示;拉伸深度約80mm,隨型壓料面,如圖4 所示;首道筋采用T型筋,且增加二道筋,對板料充分拉伸,制件成形更加充分,增加制件成形后強度。

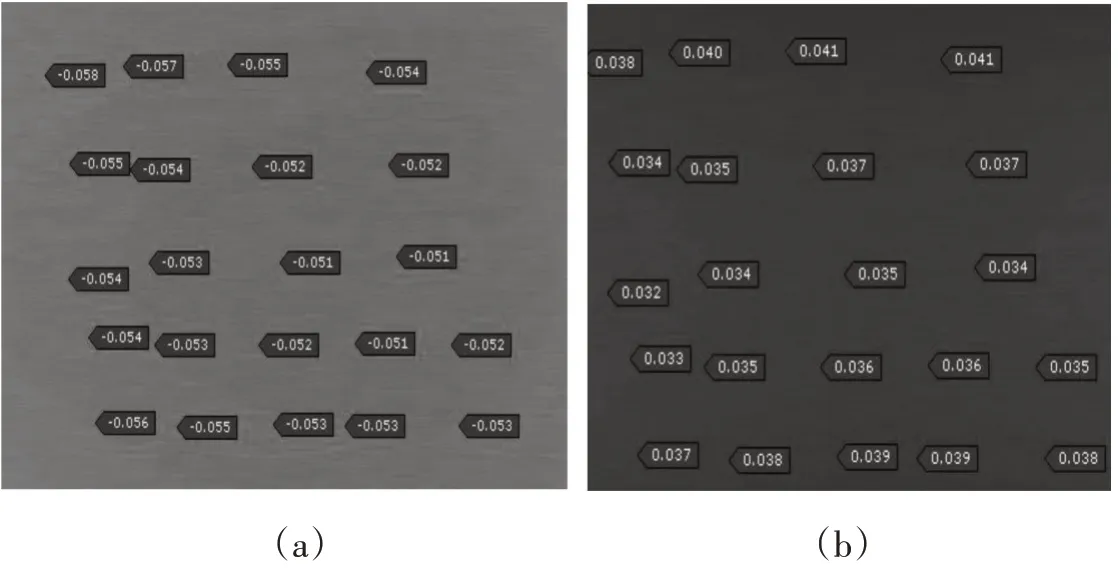

b.確認Autoform 成形性分析結果,制件板料減薄率最小5.1%;制件成形主應變最小0.034,如圖5 所示;參照Autoform 分析判定標準,理論分析板料已經得到充分拉伸,制件強度滿足要求;現場實際測量制件減薄如圖6所示。

圖1 某車型整車頂蓋凹坑光影問題

圖2 制件結構

圖3 拉伸筋分布圖

圖4 拉伸隨型壓料面及拉伸深度

圖5 Autoform分析結果

圖6 頂蓋外板現場實際測量制件成形后減薄數據及位置

綜上:設計板料料厚0.6mm,現場實際測量板料實際料厚0.56mm;通過工具測厚儀進行成形后制件板料料厚測量,成形后板料在0.51~0.53mm,減薄率在4%~8%;現場實際與理論設計相符,板料拉伸充分,制件成形性無問題。

(3)理論剛度分析變形量與現場增加砝碼實際變形量。

a.使用軟件對頂蓋外板制件剛度分析模型進行構造,采用模擬焊接及螺栓連接,通過有限元求解進行分析。有限元分析模型實驗點位置示意圖,如圖7 所示。

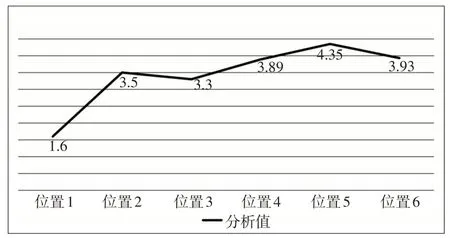

頂蓋外板總成凹陷剛度分析結果匯總,如圖8所示。

我家算是最開通的了。叔叔和哥哥他們都到北京和哈爾濱那些大地方去讀書了,他們開了不少的眼界。回到家里來,大講他們那里都是男孩子和女孩子同學。

某車型頂蓋外板總成剛度分析結果總結:頂蓋外板凹陷剛度分析共計選擇6 個實驗點,每個點施加100N的力,所有實驗點位移數值(單位:mm)處于合格狀態數值下,滿足目標要求。

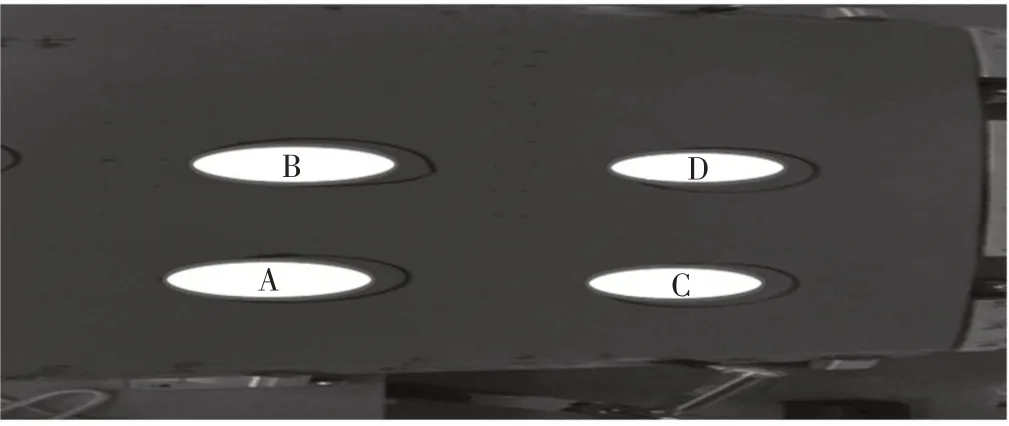

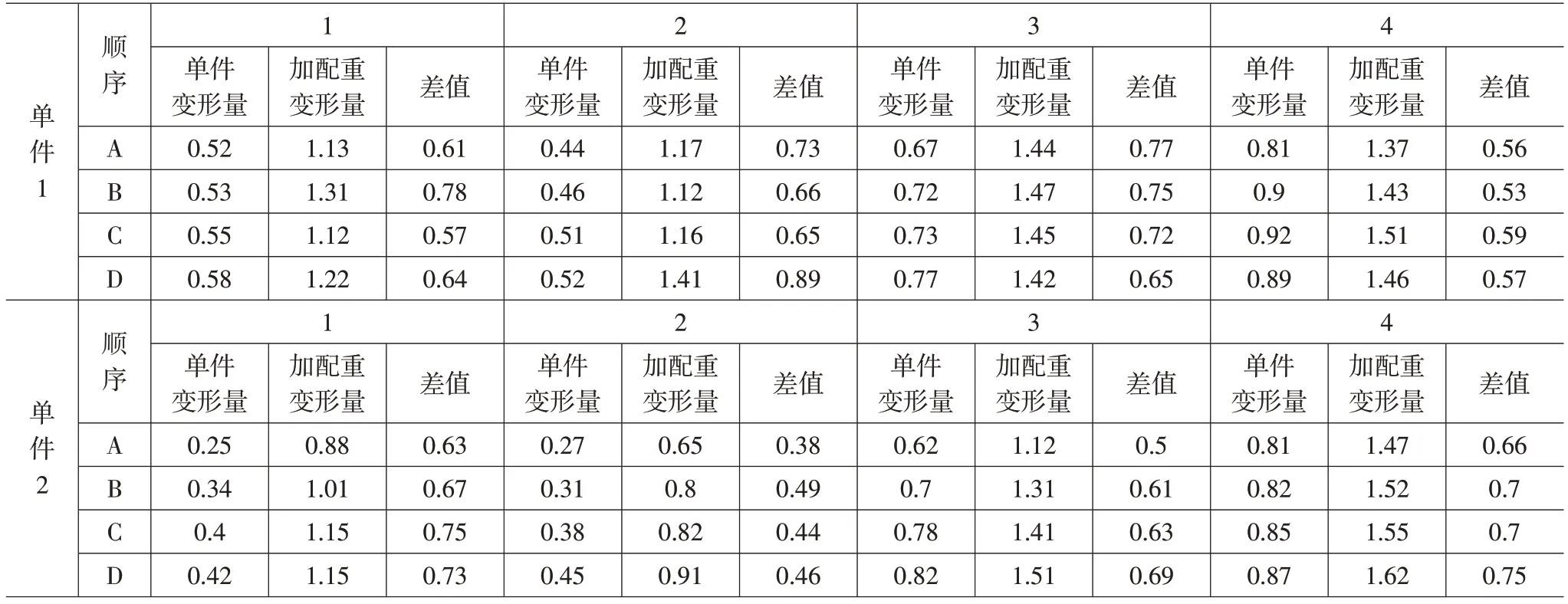

b.現場實際測量制件負重變形量,檢測位置如圖9所示,檢測數據如表1所示。

圖7 某車型頂蓋外板總成剛度分析實驗點位置示意圖

圖8 頂蓋外板凹陷剛度分析結果匯總

圖9 現場測量制件變形量位置示意圖

表1 現場測量制件變形量數據統計表

制件存放于夾具上,在固定區域不增加砝碼和增加2kg(20N)砝碼,收集制件變形量與CAE 剛度分析結果進行對比,實際最大變形量為1.5mm;等量換算后,制件變形量遠超實際剛度分析結果;制件剛性明顯不足。

結論:現場制件凹陷剛度狀態未達到理論分析狀態,單件強度存在不足。

原因總結:綜合制件造型、制件工藝設計、AutoForm成形性分析結果及現場制件強度及減薄(制件是否拉伸充分)各方面分析,主要因素在于產品造型弧度過大,板材料厚小(t=0.6mm)及材質(DC03)剛度性能適中,導致單件強度不足,面品存在不良;在經過沖壓物流運輸、焊裝總成焊接、涂裝電泳烘烤等工序,最終導致整車出現凹坑,光影惡化,無法滿足商品車標準,不能達到進入市場的品質水平。

4 頂蓋外板強度不足的解決方案

(1)保證制件車身X向和Y向弧度。參考值X:R<9,000,Y:R<7,000;如果制件弧度無法滿足,可進行制件材質及料厚的優化,材質更換為剛度較強材質,料厚增加,提升制件強度。

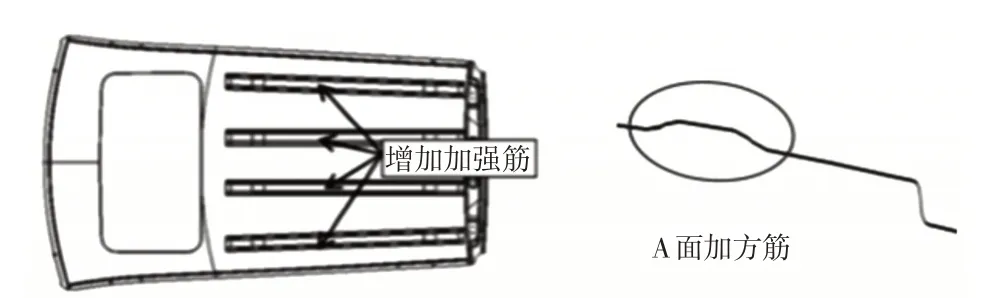

(2)優化制件造型。建議造型如下:圖10 為A 面增加方形筋,圖11為A面增加圓形筋和方形筋。

圖10 A面增加方筋

圖11 A面增加圓筋和方形筋

(3)優化工藝。為了提高頂蓋外板成形后制件剛度,拉伸筋排布建議采用T 型筋,可參考圖3 所示,制件成形時在壓邊圈與T型筋的共同作用下,拉伸筋外側材料不進行流入,制件成形剛度在于內部材料的均勻流動,保證制件充分拉伸;壓料面深度可參考圖4所示,保證制件成形充分。

(4)模具質量。模具質量直接決定制件質量,模具研合,各工序符型狀態對制件影響不可忽視。此處著重強調模具研合,大多覆蓋件的型面變形,往往是著色率不夠,造成制件拉伸成形時壓料不良,局部塑性變形不足引起的。對于頂蓋外板模具基礎質量確認,模具研合率要嚴格按標準執行。

5 結論

頂蓋外板強度不足導致整車凹坑光影不良問題,主要原因為制件結構和材質料厚導致,此問題沖壓工藝已優化至極限。綜合考慮項目開發周期、整改成本,將制件料厚由t=0.6mm增加至t=0.7mm,問題消除。

前期SE階段,需嚴格把控制件結構及材質料厚;工藝設計階段保證減薄率和主應變參數,參考Autofrom分析減薄率下限最好在4%以上;主應變滿足ε>0.03;保證制件成形充分性。前期嚴格把控,利于提升沖壓單件品質,提升整車精細感知,提升顧客好感度。同時,降低后期整改成本,縮短整改和交付周期。

聲明:為實現科技期刊編輯、出版發行工作的電子化,推進科技信息交流的網絡化進程,擴大作者學術交流渠道,本刊現已加入《中國學術期刊(光盤版)》、“萬方數據資源系統(ChinaInfo)數字化期刊群”、“中文科技期刊數據庫”。因此,向本刊投稿并錄用的稿件,將一律由編輯部統一納入以上系統提供信息服務。其作者著權使用費與本刊稿酬一次性給付。如作者不同意,請在來稿時聲明,謝謝合作與支持!

《模具制造》編輯部