綜放工作面智能放煤工藝研究及應用

吳桐, 尉瑞, 劉清, 魏文艷

(1.北京天地瑪珂電液控制系統有限公司, 北京 100013;2.中煤華晉集團有限公司 王家嶺煤礦, 山西 運城 043000)

0 引言

我國儲量豐富的特厚煤層主要采用綜放開采方法[1]。綜放開采是一種開采緩傾斜特厚煤層和急傾斜特厚煤層的方法[2],其放煤方式有單輪順序放煤、多輪順序放煤和單輪間隔放煤。單輪順序放煤操作簡單、速度快,但是含矸率高,頂板管理困難。多輪順序放煤頂板管理較好、混矸量低,但是工序復雜,占用時間較長。單輪間隔放煤結合了單輪順序放煤與多輪順序放煤方式的優點。傳統的放頂煤控制主要依靠人工放煤控制,采用單輪順序放煤。配有電液控制系統的工作面主要采用程序控制與人工補放結合的雙輪順序放煤方式,如果放煤控制實施不充分,則會大幅降低煤炭采出率,如果放煤過程中摻有大量煤矸石,則會降低煤炭的開采質量,放煤控制的智能化是制約智能化綜放開采的主要技術瓶頸[3]。

智能放煤控制主要包括2個方面內容:放煤工藝和放煤時間。放煤工藝研究如何放煤,放煤時間研究何時停止放煤[4]。本文主要研究智能放煤工藝,依照單架放煤控制工序,通過分析智能放煤工藝流程,研究了綜放工作面智能放煤工藝,并定制了智能放煤方案,將其應用于山西中煤華晉集團有限公司王家嶺煤礦,使用綜放工作面智能化控制與人工干預輔助放煤,為礦區提高放煤效率、采出率和煤質,實現安全高效開采提供參考[5]。

1 綜放工作面智能放煤工藝

1.1 放頂煤工藝

綜放工作面放頂煤控制是指控制放煤出口在尾梁不同角度下完成放煤工作[6],分為手動放煤與智能放煤。手動放煤:按采煤工藝正規循環作業,放煤工人利用放煤遙控器進行放煤,根據后部刮板輸送機煤量多少控制放煤量,放煤過程嚴格執行“見矸關門”的原則。智能放煤:移架后,通過程序設定,滯后拉移支架5~30架開始放煤,通過振動、聲波、視頻等信號分辨出矸石,從而有效控制支架放煤口進行放煤。放煤動作時間的長短取決于頂煤厚度和冒放性、工作面長度、輸送機的生產能力以及支架放煤口的通過能力等[7]。

1.2 單架放煤控制工序

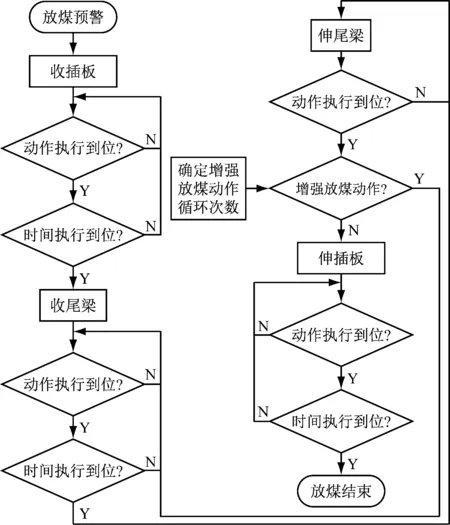

全工作面放頂煤控制的基礎是單架放煤控制。單架放煤動作預警后,動作執行順序如下:收插板→收尾梁→伸尾梁→伸插板→放煤動作結束。尾梁與插板的動作時間根據各自傳感器的數據和時間確定。用傳感器來監測動作是否到位。伸尾梁階段結束后,可以進行增強放煤控制,即循環執行收尾梁和伸尾梁動作,循環次數可設定。單架放煤工序如圖1所示。

圖1 單架放煤工序

1.3 自動化放煤工藝流程分析

綜放工作面的放煤工藝與采煤工藝緊密配合[7]。我國高產高效綜放工作面常用的采煤工藝模式如下:① 端部斜切進刀、單向割煤、一刀一放。② 端部斜切進刀、雙向割煤、一刀一放。③ 端部斜切進刀、雙向割煤、兩刀一放,采放分段平行作業,采煤機在工作面下半段割煤,上半段平行放煤,或采煤機在工作面上半段割煤,下半段平行放煤。3種采煤工藝特點見表1。

表1 常用3種采煤工藝特點

為了提高頂煤采出率,綜放工作面頂煤放出控制包括以下幾個方面:① 控制放煤口的開啟大小和位置。② 控制放煤口開啟的時間和次數。③ 全工作面各支架放煤口的開啟順序。綜放工作面常見自動化放煤工藝內容見表2。

表2 綜放工作面常見放煤工藝內容

若采用多輪放煤工藝模式,如雙輪放煤,第1輪放煤時,根據刮板輸送機能力、頂煤厚度等確定打開放煤口的個數,每個放煤口的開啟時間都由采煤機的位置決定。第1個放煤口是在滯后采煤機前滾筒(或后滾筒,視移架位置與采煤機前后滾筒的關系而定)5架打開,隨著采煤機向前割煤,依次按一定時間間隔打開最大放煤口數[8]。當第1個放煤口的開啟時間達到預計單架放煤時間的1/2時即自動關閉,并打開下一個放煤口,依此類推。

1.4 智能放煤工藝流程

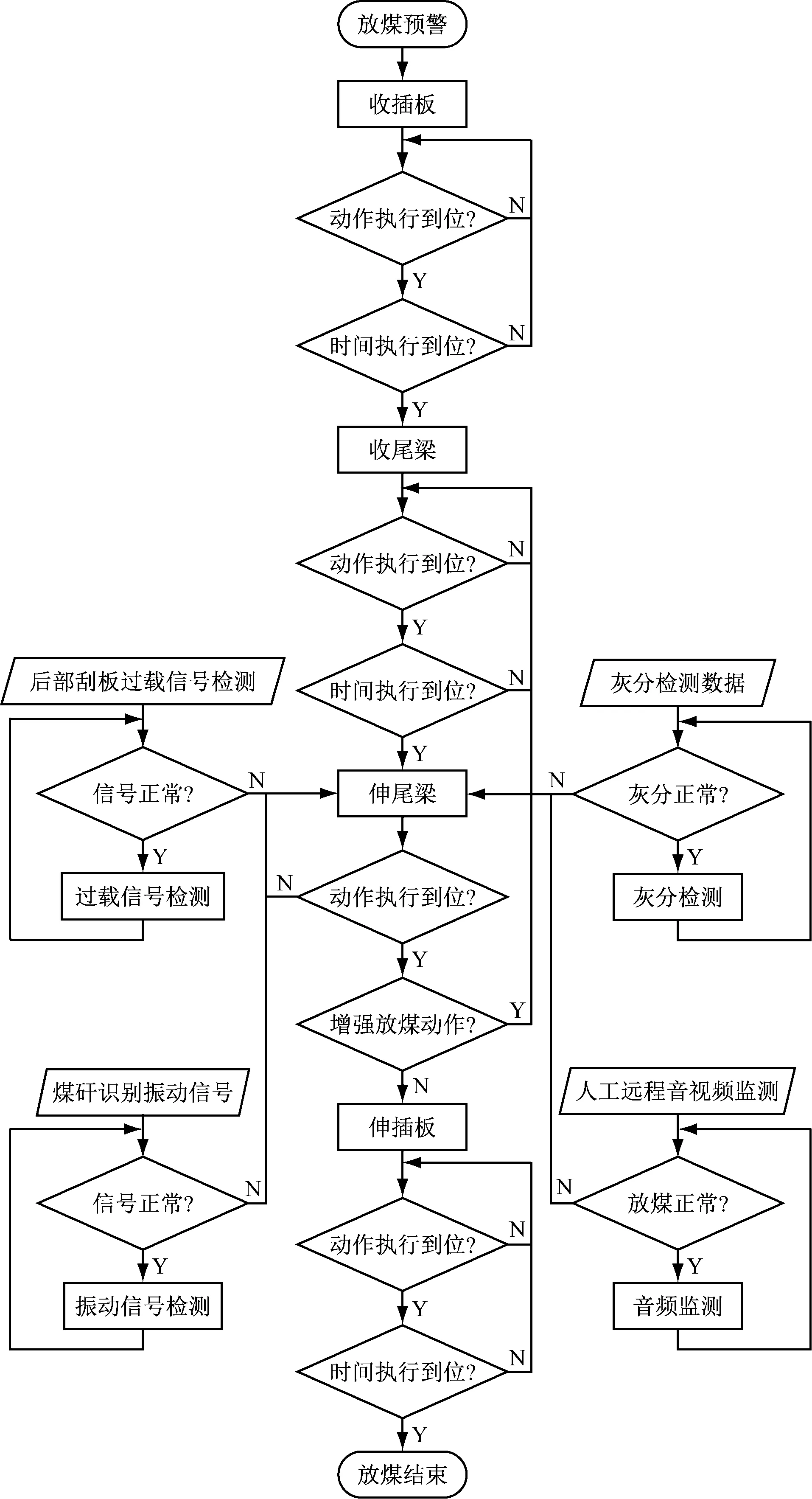

結合以上自動化放煤工藝流程的分析,要想實現智能放煤工藝需要在自動化放煤工藝的基礎上,對綜放工作面采煤機、液壓支架、刮板輸送機等設備進行系統化的智能升級[9],也就是在綜放支架上安裝音視頻監視系統,工作人員在監控中心對放煤過程進行直觀的監測,可監測是否有大塊煤堵住放煤口、影響頂煤放出等異常情況。在后部刮板輸送機安裝電動機電流監測系統,以實現放落煤流的自動控制,同時具備人工干預功能,即補放和停放功能[10]。當巡視人員發現某一支架的頂煤尚未放干凈時,可人工啟動該架放煤口進行補放,并在補放完畢后關閉放煤口;當發現某架放煤口在關閉之前出現竄矸時,可人工干預提前關閉該架放煤口,并能依次啟動下一個未打開放煤口,保證同時打開的放煤口數量滿足要求[11]。在帶式輸送機機尾處安裝灰分檢測系統對灰分是否增多進行在線分析;在綜放支架上安裝基于振動傳感器的煤矸識別裝置,根據振動傳感器數據分辨矸石下落量,辨識是否有嚴重混矸情況。在以上完善的智能感知系統基礎上,將感知數據發送至監控中心進行大數據分析,可實現人工遠程控制或智能決策,進而實現智能放煤。單架智能化放煤流程如圖2所示。綜放工作面智能化放煤工藝流程應以圖2所示單架智能放煤流程為標準,并且根據具體工作面進行定制。

為了提高頂煤采出率和智能化放煤控制[10],至少采用雙輪放煤,第2輪放煤開始時,適當減少第1輪放煤口數量,當第1輪放煤全部結束時,第2輪放煤口數量適當增加[11]。結合常用采煤工藝和放煤工藝,將綜放工作面智能化放煤工藝分為以下幾種:① 采煤機端部斜切進刀、雙向割煤、雙輪順序放煤。② 采煤機端部斜切進刀、雙向割煤、雙輪間隔放煤。③ 采煤機端部斜切進刀、雙向割煤、三輪順序放煤。④ 采煤機端部斜切進刀、雙向割煤、三輪間隔放煤。⑤ 采煤機端部斜切進刀、單向割煤、雙輪順序放煤。⑥ 采煤機端部斜切進刀、單向割煤、雙輪間隔放煤。⑦ 采煤機端部斜切進刀、單向割煤、三輪順序放煤。⑧ 采煤機端部斜切進刀、單向割煤、三輪間隔放煤。

圖2 單架智能化放煤流程

順序放煤一般是從機頭處基本支架開始按支架順序進行放煤,直至工作面尾部基本支架;間隔放煤一般是從機頭處基本支架開始按單數號支架順序放煤,完成后開啟雙數號支架進行放煤,直至工作面尾部基本支架。

在放煤時間方面,第1輪放煤應在移架完成3架后進行。第2輪放煤一般滯后第1輪10架支架,按同樣順序進行放煤。第3輪放煤一般滯后第2輪放煤10架支架,按同樣順序進行放煤。

在放煤量控制方面,雙輪放煤時,第1輪放煤量為該架總煤量的1/3~1/2,第2輪見矸關門。3輪放煤時,第1輪放煤量為該架總煤量的1/3,第2輪放煤量為該架總煤量的1/3,第3輪見矸關門。

2 智能放煤工藝應用

本文以王家嶺煤礦12309智能化綜放工作面為例研究智能放煤工藝的應用。王家嶺煤礦12309智能化綜放工作面位于123盤區西翼中部,推進長度為1 320 m,寬度為260 m,煤層傾角為-5~+2°,可采儲量為265.3萬t[7]。工作面采用單一走向長壁采煤法和綜合機械化低位放頂煤采煤工藝,采煤機兩端頭斜切進刀,采煤機割煤一刀,放煤一次,按一刀一放正規循環作業,采高為3.1 m,放煤高度為3 m,循環進度為0.865 m,采用自然跨落法管理采空區頂板。在自動化放煤工藝基礎上,結合智能化放煤工藝流程,為王家嶺煤礦綜放工作面定制了基于振動信號的煤矸識別控制和人工放落煤流控制方案,以實現工作面智能化放煤。

2.1 定制自動化放煤工藝

王家嶺煤礦12309智能化綜放工作面排頭支架為4架,總支架數為150架,采用雙向割煤工藝,定制自動化放煤工藝為順序放煤和間隔放煤。

2.1.1 順序放煤

(1) 開啟1個放煤口,共1組支架依次向前放煤。當采煤機由機頭向機尾割煤,移架至9號支架時,由5號支架依次向機尾方向放煤至機尾146號支架,放煤順序為5→6→7→…→144→145→146。當采煤機由機尾向機頭割煤,移架至142號支架時,由146號支架向機頭方向開始依次向前放煤至機頭5號支架,放煤順序為146→145→144→…→7→6→5。

(2) 開啟1個放煤口,共3組支架依次向前放煤。當采煤機由機頭向機尾割煤,移架至9號支架時,放煤由5號支架開始,6號支架在5號支架放煤1/3時間后開始放煤,各架放煤均滯后前架1/3的放煤時間,依次向前放煤推進至機尾146號支架,放煤順序為(5→6→7)→(8→9→10)→…→(141→142→143)→(144→145→146)。當采煤機由機尾向機頭割煤,移架至142號支架時,放煤由146號支架開始,145號支架在146號支架放煤1/3時間后開始放煤,各架放煤均滯后前架1/3的放煤時間,依次向前放煤推進至機頭5號支架,放煤順序為(146→145→144)→(143→142→141)→…→(10→9→8)→(7→6→5)。

2.1.2 間隔放煤

(1) 開啟1個放煤口,共1組支架間隔向前放煤。當采煤機由機頭向機尾割煤,移架至9號支架時,由5號支架向機尾方向開始依次間隔向前放煤至機尾145號支架,放煤順序為5→7→9→…→141→143→145。當采煤機由機尾向機頭割煤,移架至142號支架時,由146號支架向機頭方向開始依次間隔向前放煤至機頭6號支架,放煤順序為146→144→142→…→10→8→6。

(2) 開啟1個放煤口,共3組支架間隔向前放煤。當采煤機由機頭向機尾割煤,移架至9號支架時,放煤由5號支架開始,7號支架在5號支架放煤1/3時間后開始放煤,各架放煤均滯后前架1/3的放煤時間依次向前放煤,推進至機尾145號支架,放煤順序為(5→7→9)→(11→13→15)→…→(135→137→139)→(141→143→145)。當采煤機由機尾向機頭割煤,移架至142號支架時,放煤由146號支架開始,144號支架在146號支架放煤1/3時間后開始放煤,各架放煤均滯后前架1/3的放煤時間依次向前放煤,推進至機頭6號支架,放煤順序為(146→144→142)→(140→138→136→)…→(16→14→12)→(10→8→6)。

2.2 人工放落煤流控制

放落煤流控制是指在放煤過程中,根據后部刮板輸送機上煤流負荷的大小自動開啟、控制放煤工藝操作[12]。當后部刮板輸送機上運輸的煤流過小時,開啟多架支架進行補充放煤;當后部刮板輸送機上運輸的煤流過大時,自動減少放煤液壓支架數量,從而使后部刮板輸送機上運輸的煤流負荷始終保持在一個均勻穩定的范圍,以實現后部刮板輸送機運煤能力最大化[13]。

王家嶺煤礦12309智能綜放工作面采取了人工進行放落煤流控制方法。放煤過程中,操作工隨時監聽、動態巡視后部刮板輸送機煤流及放煤工作狀況,及時反饋或處理管路操作問題,實時調整自動放煤動作參數,保證放煤系統完好。人工放落煤流控制過程中需要注意以下3點:

(1) 正常放煤時,操作人員實時監控放煤量,使其保持均勻。人工控制放煤時,操作人員緩慢開啟插板,先將插板收回1/3~1/2,讓頂煤緩慢均勻地流入刮板輸送機中,根據煤量多少調節插板收縮量。通過尾梁上下擺動、插板來回伸縮放出頂煤,并根據煤量大小控制尾梁上下擺動速度及角度。放煤完畢后,先升尾梁,恢復到原位,再伸插板。

(2) 放煤操作時需控制好后部刮板輸送機的過煤量,一旦發現過載時,需停止放煤移架操作,防止長時間過載運行而壓住后部刮板輸送機。

(3) 放煤過程中如遇大塊煤矸,必須用插板破碎,當發現大塊煤或大塊矸石流入后部刮板輸送機時,執行停機處理,防止運輸過程中碰壞支架尾梁千斤頂及管路。

2.3 煤矸識別的應用

由于頂煤和矸石的堅固性系數等不同,當頂煤和矸石下落到尾梁上時,產生的振動信號會不同[14]。一般來說,頂煤下落到尾梁時的振動信號頻率主要集中于100~600 Hz內,矸石下落的振動信號頻率主要在1 kHz左右[15]。在王家嶺煤礦12309智能綜放工作面液壓支架尾梁上安裝1臺振動傳感器,振動傳感器是利用頂煤和矸石下落的振動信號進行煤矸識別的裝置,采集煤矸下落到支架尾梁產生的沖擊振動數據,并報送至電液控制系統的控制器,控制器將相關數據報送至監控中心進行大數據分析,得出尾梁在不同狀態下的頻率特性,辨識出放煤過程煤矸比例的變化,以此作為煤矸識別的重要依據,實現基于煤矸識別的智能放煤。

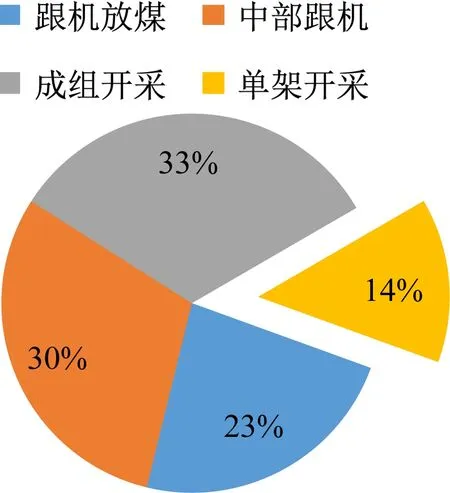

本文調取并分析了12309工作面2020-03-27—31的開采及放煤數據,如圖3所示。該工作面共生產8刀,工作面中部進行了跟機放煤控制。

圖3 開采數據分析

從圖3可看出,5 d內,中部跟機與成組開采占總開采方式的63%,跟機放煤開采方式占23%,工作面跟機自動化放煤功能在生產實踐中能夠合理有序地配合生產。

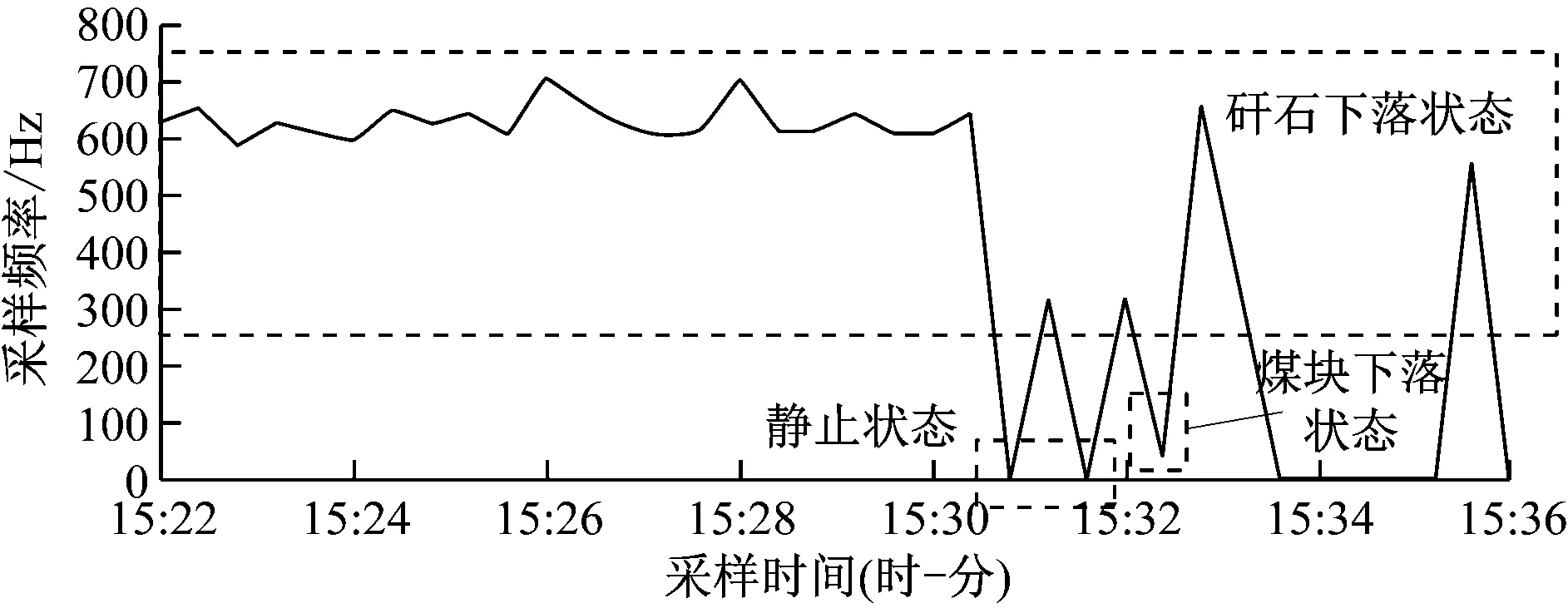

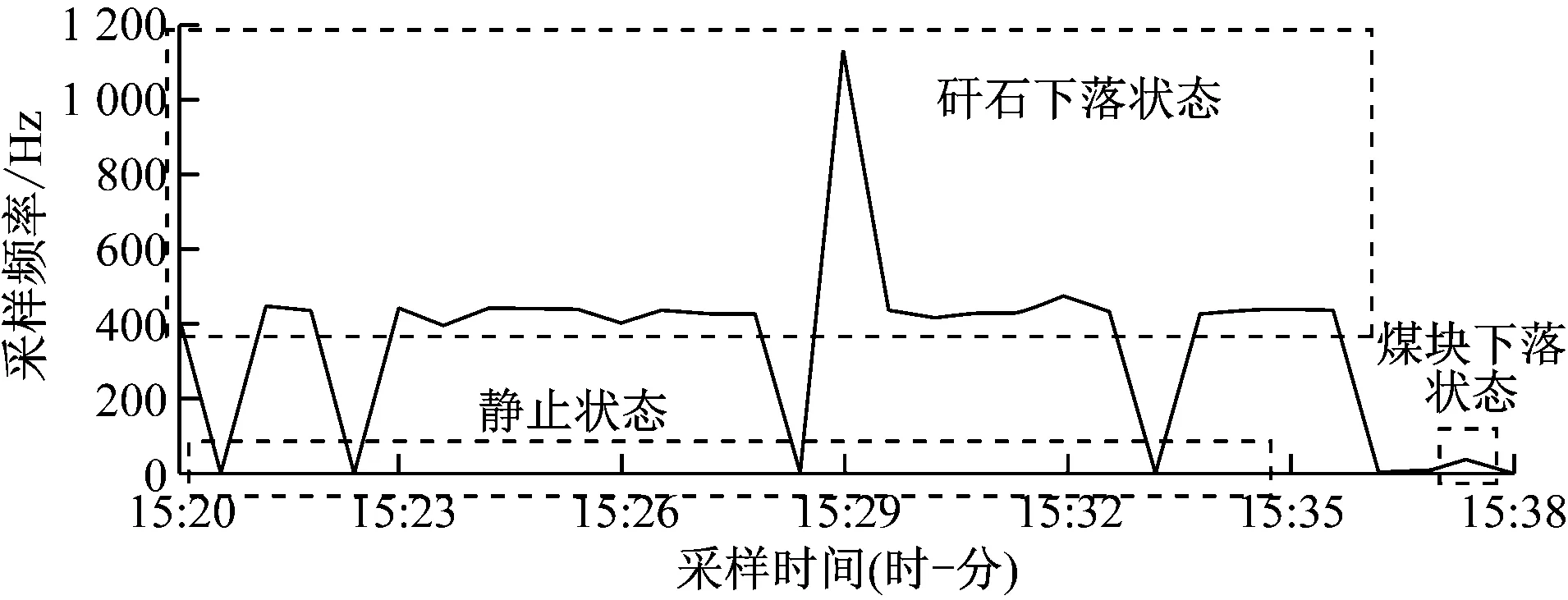

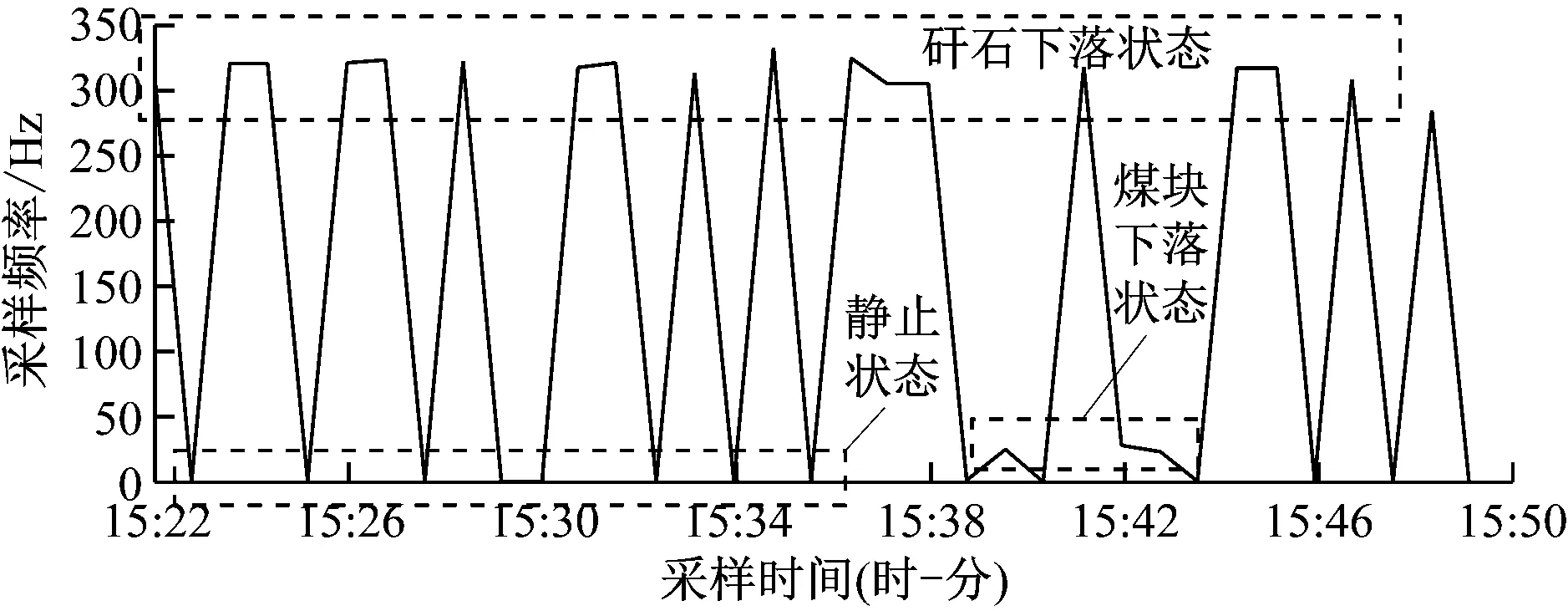

跟機自動化放煤過程中,監控主機記錄了所有支架控制器在不同時刻的全部動作數據以及液壓支架尾梁在3種不同狀態(靜止狀態、煤塊下落狀態和矸石下落狀態)下的振動傳感器數據。分別對56—58號支架采集的振動傳感器數據進行分析,如圖4—圖6所示。

圖4 56號支架煤矸下落振動傳感器數據分析

圖5 57號支架煤矸下落振動傳感器數據分析

圖6 58號支架煤矸下落振動傳感器數據分析

通過智能放煤監控中心進行數據分析可知,支架處于靜止狀態時,振動傳感器數值為0;煤塊下落狀態下,振動傳感器數值在20 Hz左右;矸石下落狀態下,振動傳感器數值為300~800 Hz。通過數據分析,在檢測時間內的矸石識別比達66%,為進一步的煤矸識別技術研究工作提供了數據支撐。

3 結論

(1) 研究了綜放工作面智能放煤工藝及流程,分析了常規采煤工藝及自動化放煤工藝,在單架循環放煤工藝的基礎上,增加煤矸識別檢測、后部刮板輸送機過載信號檢測等智能感知手段,制定單架智能放煤工藝流程。

(2) 為王家嶺煤礦12309綜放工作面定制智能放煤方案:采用自動化順序放煤與間隔放煤工藝和基于振動傳感器的煤矸識別技術,使用人工和智能放煤結合的方式提高工作面的采出率。提取并分析實際應用中的開采數據,為進一步實現智能放煤控制提供數據支撐。

(3) 王家嶺煤礦12309綜放工作面并未使用灰分檢測和音視頻監測技術,后續需要開展持續的智能化放煤研究及試驗。