基于SPC 的數控機床零件加工能耗控制方法研究

馬曉原

(山東科技大學外國語學院,山東 青島 266590)

1 概述

世界經濟發展帶來了環境問題,節能減排已經成為擺在全人類面前的問題。我國作為《巴黎協定》的主要締約方之一,面臨著節能減排的重大壓力。國家統計局2017 年年鑒顯示,我國制造業的能源消費總量為245139.54 萬噸標準煤,約占工業能源消費總量的83.2%。以數控機床為主體的加工制造系統能耗占比巨大,在保證加工質量的前提下,對數控機床能耗進行控制可以對節能減排做出貢獻。

本文擬通過運用統計過程控制的方法,針對數控機床批量加工同一零件的情況,對數控機床加工單零件的能耗進行控制。該方法可以將數控機床能耗的事后分析轉變為提前預警,同時,具備靈活度高、反應迅速、實用性好等特點。

2 數控機床零件生產能耗控制

加工場景為,一臺CK6153i 數控機床批量加工同一種零件,加工方式為車外圓。每天工作20 小時加工零件,由兩班工人輪流操作。單個零件A 加工時間為405s。

2.1 準備階段

首先,確定統計過程控制實施前的控制方法,主要步驟如下:(1)控制對象的選取:數控機床批量加工同一產品的情況下,選取單個零件的加工能耗作為控制對象。(2)采集數據方法:在數控機床上加裝經過校準的電表。通過電表記錄單零件整個加工過程中的能耗。(3)控制圖類型選擇。(4)確定數據收集方案:在確定單個零件生產時間和控制圖類型后,針對控制圖類型和單個零件生產時間,且在考慮實際的生產過程穩定性、工人班組等條件下,確定合適的數據收集方案,即確定合適的樣本組數、樣本量大小和抽樣頻次。(5)收集數據完成后,判斷所取數據是否基本符合正態分布,若不符合正態分布則需對數據進一步處理,增加樣本組數或重新收集數據。(6)計算所取樣本數據對應控制圖的中心線和上下控制限。(7)繪制控制圖并對控制圖可能存在的異常進行分析。(8)計算該生產過程的過程能力指數,判斷過程能力指數是否達到標準。

2.2 分析階段

根據前文所述控制圖類型選用方法,選擇均值-極差控制圖,數據采集方法為每三個產品采集一個數據,五個數據作為一組,共采集25 組數據。

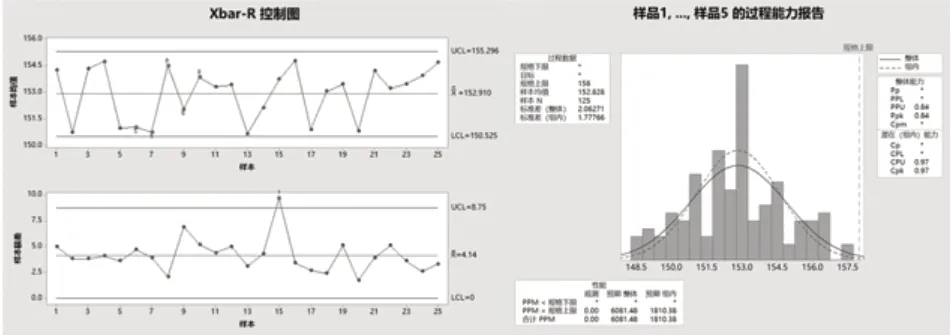

基于上述數據判斷該生產過程的穩定狀態,首先,對數據進行正態檢驗,概率圖顯示P 值為0.259,數據符合正態分布。繪制控制圖并計算過程能力指數,如圖1。

由圖1 可知,控制圖存在以下異常點:

檢驗5。3 點中有2 點,距離中心線超過2 個標準差(在中心線的同一側)。

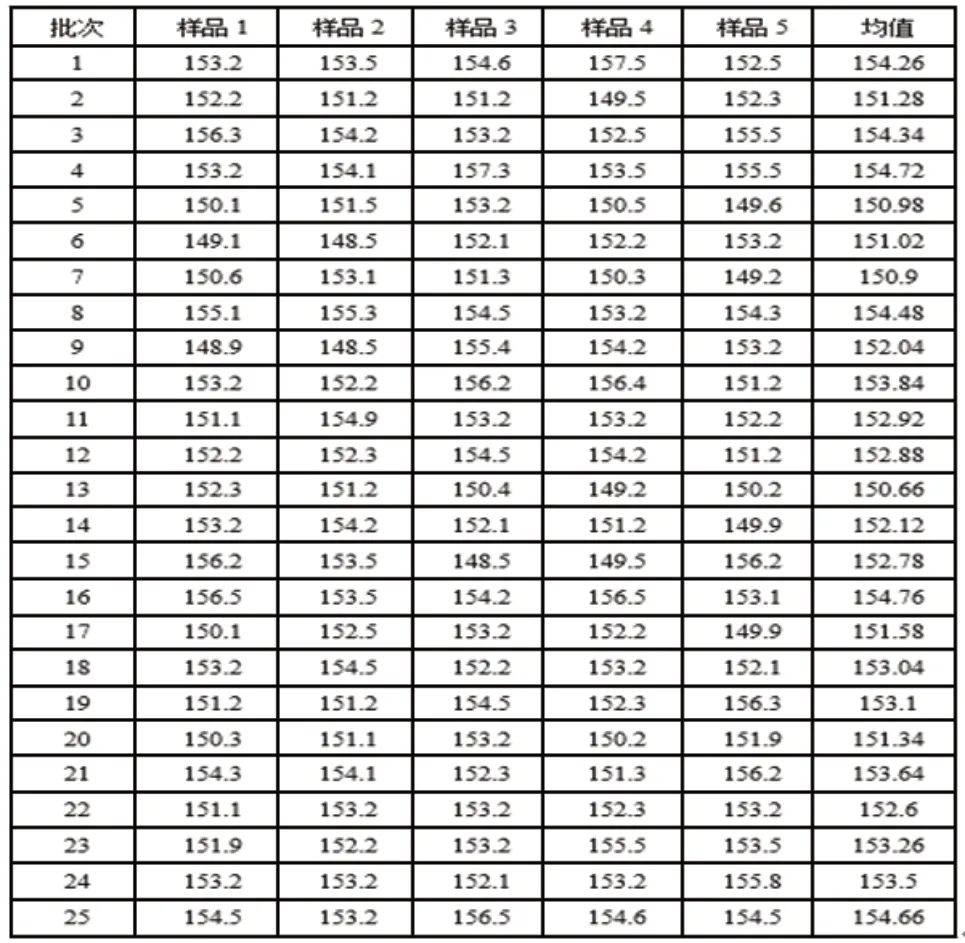

表1 第一次數據采集結果

圖1 控制圖與過程能力指數

檢驗出下列點不合格:6,7。檢驗6。5 點中有4 點,距離中心線超過1 個標準差(在中心線的同一側)。檢驗出下列點不合格:9。檢驗8。行內連續8 點距離中心線超過 1個標準差(中心線的上方和下方)檢驗出下列點不合格:8,9,10。過程能力指數為0.97,參照過程能力指數評價表該生產過程屬于三級,過程能力不足。

針對現有問題,對可能影響加工能耗的因素進行了分析,作出了以下改善措施:(1)對車床進行優化:更換加工穩定性更好的車床,對數控機床加工編程進行優化;(2)對測量系統進行分析,提高測量系統的精度;(3)優化切削參數和車削路徑;(4)對操作工人進行培訓,提高工人操作技術水平。

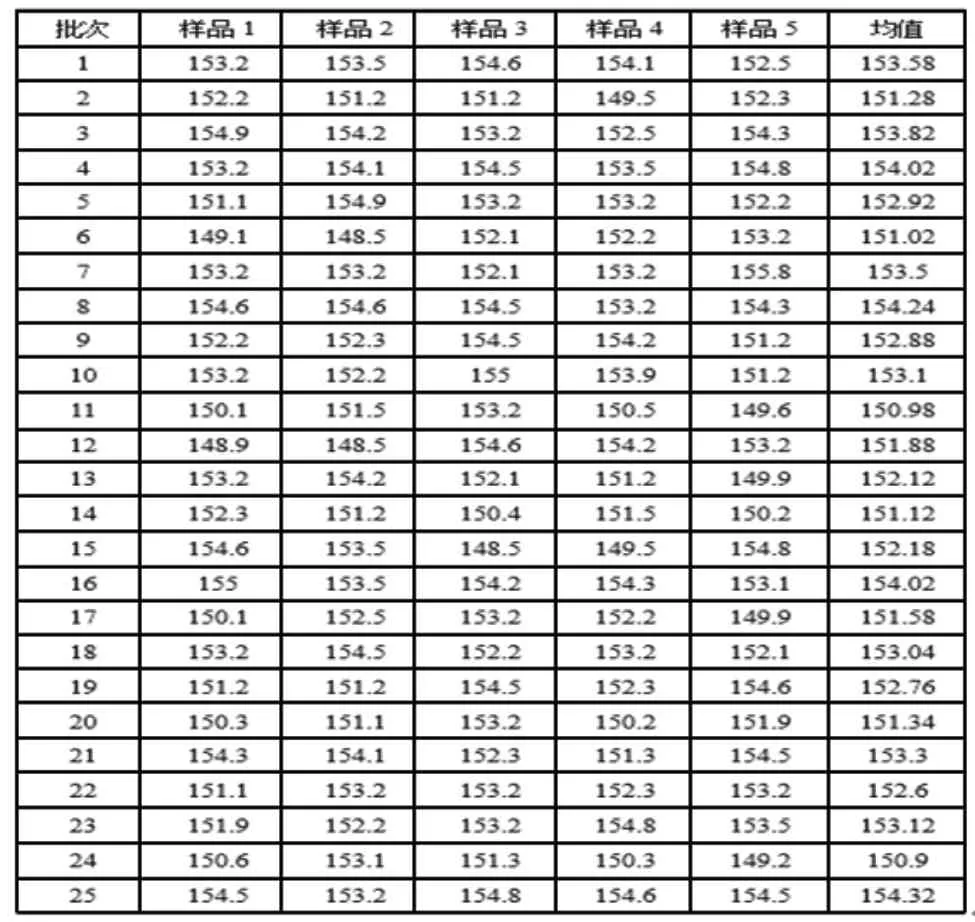

對改進后的生產過程進行數據再采集,得到數據如表2所示。

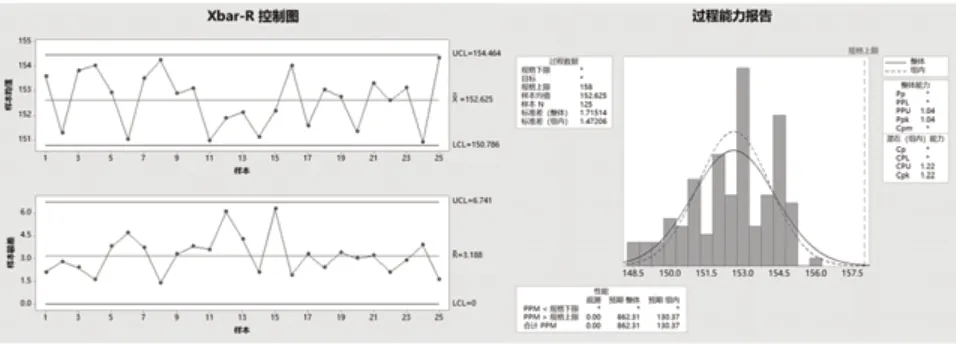

基于上述數據判斷該生產過程的穩定狀態,首先,對數據進行正態檢驗,概率圖計算出P 值為0.186,符合正態分布。繪制控制圖并計算過程能力指數,結果如圖2。

由圖2 可以看出,該生產過程已處于技術穩態和統計穩態的穩定狀態,可以進入控制階段。

2.3 控制階段

該生產過程已經初步達到技術穩態與過程穩態,可以將分析用控制圖的控制界限延長作為控制用控制圖,從分析用控制圖階段進入控制用控制圖階段。

控制階段的主要目的是保證生產過程穩定,同樣,利用判異準則來判斷控制圖上是否異常,如出現異常,則說明生產過程的穩態被破壞,需要盡快采取相應的措施,查明異常原因并采取相應措施防止生產出不合格品,并恢復生產過程的穩態。

表2 第二次數據采集結果

圖2 改進后控制圖與過程能力指數

3 結語

基于SPC 的相關理論,將數控機床加工單零件的能耗視為控制對象,實現數控機床加工單零件能耗的提前預警,從控制圖中及時地發現數控機床加工零件時能耗過高的情況,對能耗波動趨勢進行準確預測。進而采取相關改善措施,保證數控機床能耗在標準范圍內。

本文以一臺CK6153i 數控機床車削外圓為例,對該方法進行了實例分析,驗證了本方法的實用性和有效性,為數控機床能耗控制提供了新思路。