汽輪機高壓轉子振動波動分析

李嵩

哈爾濱汽輪機廠有限責任公司 黑龍江哈爾濱 150090

1 振動現象

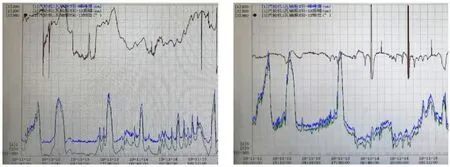

汽輪機組機組在穩定運行四年以上時間后高壓轉子軸振動出現隨機同步波動現象,隨后振動波動的頻率和幅度都明顯增大,有時一天波動數次。其中1號軸承X/Y方向軸振由正常時的20μm/12μm左右增大到最大達75μm/70μm左右,2號軸承X/Y方向軸振由正常時的38μm/40μm左右增大到最大達135μm/105μm左右,如圖1。

圖1汽輪機1、2號軸承軸振動

2 故障診斷

1、2號軸振動變化以1倍頻為主,振動幅值變化的同時,相位也出現一定的變化。常見的1倍頻振動有轉子質量不平衡,轉子安裝部件松動,轉子裂紋,軸系不對中,基礎松動,軸承磨損,軸承松動,動靜碰磨,傳感器支架松動等。

振動波動呈現出很強的隨機性,與負荷、蒸汽參數、軸承金屬溫度、汽封供汽溫度、高中壓內壁溫差、高壓缸脹差、左右熱膨脹、潤滑油參數的變化無關。振動首先爬升到一定的高位,又在未進行參數調整的情況下能自然回落到正常水平。

從振動波動隨機性可以排除汽輪機轉子本身的動不平衡及轉子彎曲,也可以排除軸系不對中及基礎松動、軸承磨損,軸承松動等原因;從振動時大時小現象可以排除轉子裂紋的可能性;從振動1、2號軸承四個傳感器均出現該現象可排除傳感器支架松動原因;從多次波動的相位變化關系可排除轉子安裝部件松動的可能性。故障原因可集中在動靜碰磨。

機組動靜碰磨是指轉軸旋轉過程中,轉動部件與靜止部件之間的間隙小時,發生接觸、碰撞的現象[1]。汽輪機動靜碰磨原因有動靜間隙過小、轉軸振動過大、轉子與軸承不對中、汽缸和軸承座的跑偏變形、缸體內有活動部件等[2]。汽輪機組機組動靜碰磨常發生的轉子和固定油擋、汽封、浮動油擋、發電機轉子密封瓦這些部位。本機組未采用浮動油擋;機組已平穩運行四年,且振動波動時所有運行參數正常,轉子和汽封碰磨的概率小;振動波動發生在高壓1、2號軸承,不符合發電機轉子和密封瓦的碰磨的特征。動靜碰磨應為轉子和固定油擋發生了積碳碰磨。

3 積碳碰磨

機組運行時,高中壓缸周圍尤其是兩端軸封處溫度較高。當現場環境較差,大量灰塵進入廠房,油擋中的積油與抽油煙機風機作用下吸入油擋的灰塵混合后形成油垢,油垢在高溫作用下產生的較為堅硬的碳化物。當碳化物生長到一定的高度,轉子與靜子部分間的間隙消失,出現動靜碰磨,使轉子產生熱彎曲,振動增大。但相對于金屬,碳化物硬度稍弱,摩擦到一定程度后,碳化物堅硬部分磨掉,同時碰磨也將碳化物擠向油擋底部,動靜間隙出現后碰磨振動消失,轉子變直、振動恢復。當產生的油垢及碳化物由生長又到一定的高度,再次與轉子產生動靜碰磨,振動又會爬升,周而復始。

4 故障處理

要消除高壓轉子與油擋碳化物發生動靜碰磨,就必須阻止碳化物在油擋中生成。油垢碳化是灰塵、油煙和高溫的共同作用,因此,可采取防止高溫蒸汽泄露、建立隔熱、阻止油垢堆積等措施。針對積碳碰磨的現象,在保持運行和停機檢修時可采取以下措施。

運行方面:

(1)適當降低軸承箱的負壓。通過降低軸承箱內的負壓值,可以緩解對油擋外空氣的吸入量,即減小進入油擋的灰塵量。

(2)試驗加大潤滑油進油量。試驗提高潤滑油壓,試驗是否能夠稀釋油泥,通過卸油口排除,阻止其形成碳化物。

檢修方面:

(1)檢查氣封,對積碳進行清理。

(2)降低1、2號軸承油擋處溫度。通過增設隔熱板,降低油擋處溫度,使油泥無法進一步形成碳化物。

(3)適當增大軸承下油擋的泄油孔數目和直徑。通過泄油面積的增大,保證噴射到油擋上的潤滑油能及時沖走油垢混合物,并順利通過油擋泄油孔排出。

5 結果

首先進行降低軸承箱負壓和加大潤滑油進油量試驗,兩種措施對振動波動的影響并不明顯。為保證設備正常生產,同時也因振動最大值未達到停機值,決定觀察機組運行,等合適機會停機檢修。在今年的例行檢修中,發現1號軸承油擋處有明顯的積炭。對積碳進行清理后再次運行四個月至今,1、2號振動值在20um,未再出現振動波動情況,運行平穩。