基于等溫容器放氣法的氣動元件流量特性測試方法研究與系統設計

李葦白,胡 劍,李剛炎

(武漢理工大學 機電工程學院,湖北 武漢 430070)

氣動技術是一種以壓縮氣體為動力源的傳動技術,氣動元件和氣動系統因污染少、成本低、抗干擾強、維護方便等優點,被廣泛應用于工廠生產過程的機械化和自動化[1-2]。其中,反映壓力與流量之間關系的流量特性是氣動元件最重要的參數,為了設計出節能、低成本的氣動系統,并實現其高精度控制,必須準確、有效地測試氣動元件的流量特性[3]。國內外學者提出了不同的氣動元件流量特性測試方法,并經過多次修訂,制定了國際標準ISO 6358-1-2013、ISO 6358-2-2013、JIS 8390[4-6]。其中,ISO 6358是世界上應用最為廣泛的方法之一,ISO 6358-1-2013提出的恒定上游壓力測試方法,一直被用作評估其他測試方法的標準。然而,該方法效率低、成本高,且空氣消耗量大。為了克服該缺點,ISO 6358-2-2013提出了一種等溫容器放氣法,該方法成本較低、效率較高,且測試過程簡單,因而被廣泛應用[7]。

目前國內外學者對流量特性測試系統的研究多集中在恒定上游壓力測試方法上,如司冀[8]、龔睿[9]等均基于恒定上游壓力測試方法開發了流量特性測試系統,實現了自動測量與數據記錄等功能,但基于等溫容器放氣法的測試系統研究較少。ISO 6358-2-2013規定采用音速流導C、臨界壓力比b和亞音速指數m作為表征氣動元件流量特性的參數,該方法數據處理與計算較為復雜,人工計算與記錄測試結果不僅效率低,且計算誤差較大。筆者針對等溫容器放氣法,開發了一種氣動元件流量特性測試系統,該系統自動化程度高、計算效率高、誤差小,且能自動記錄管理多組測試數據。

1 基于等溫容器放氣法的氣動元件流量特性測試

1.1 氣動元件流量特性測試回路

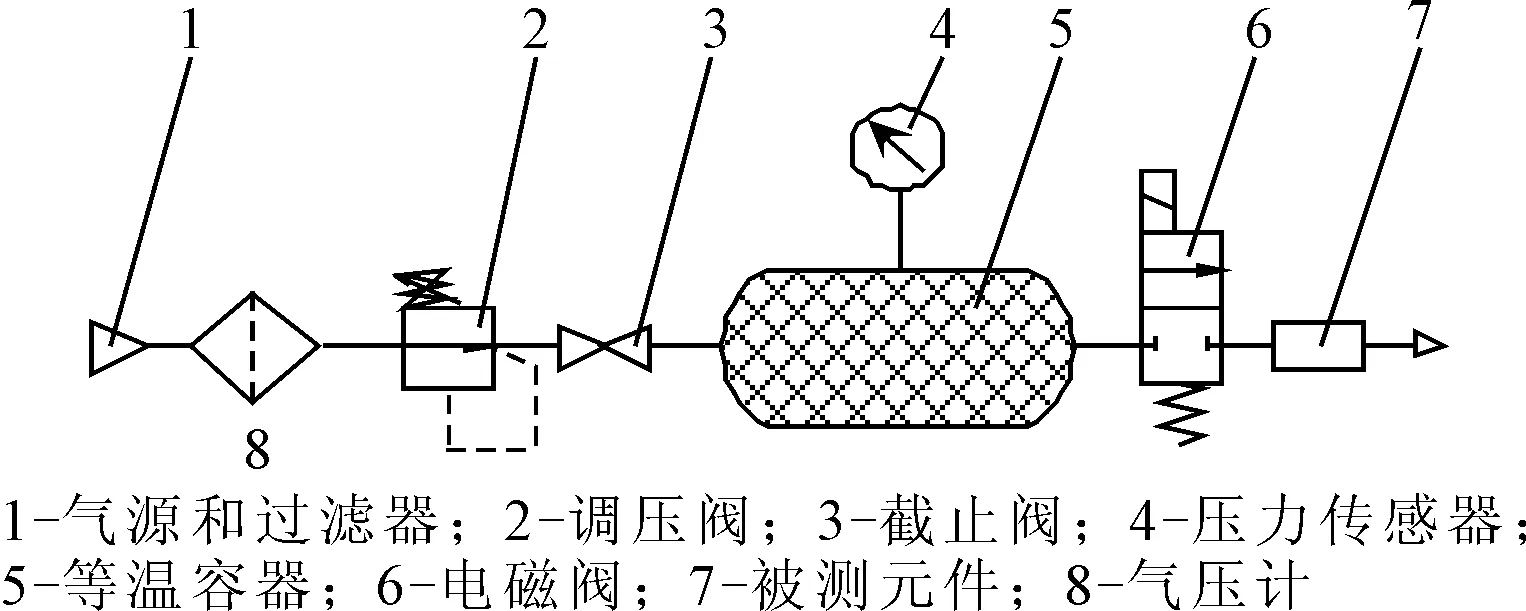

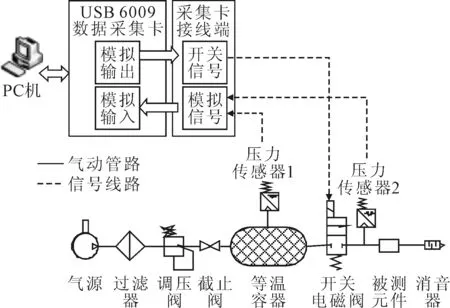

根據國際標準ISO 6358-2-2013,等溫容器放氣法的測試回路如圖1所示。

圖1 等溫容器放氣法測試回路

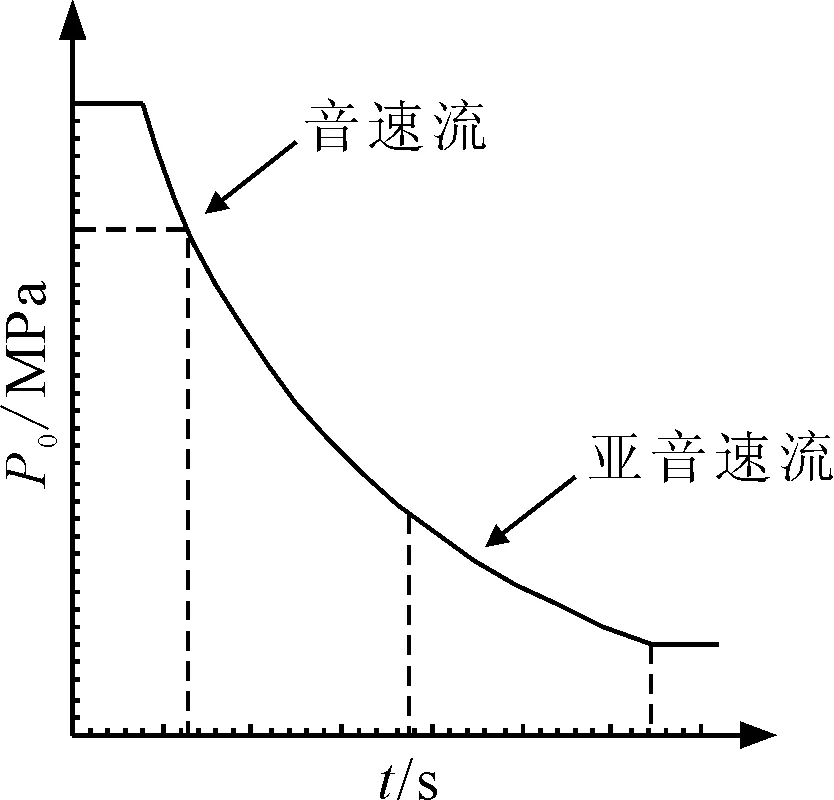

在測試過程中,調節調壓閥使回路上游壓力恒定,首先關閉電磁閥,開啟截止閥,使等溫容器充氣至壓力達到穩定狀態,關閉截止閥,開啟電磁閥,使等溫容器內氣體排出,記錄等溫容器內的壓力響應,如圖2所示。

圖2 等溫容器放氣壓力響應曲線

1.2 氣動元件流量特性特征參數計算方法

根據國際標準ISO 6358-2-2013規定,采用音速流導C、臨界壓力比b和亞音速指數m作為描述氣動元件流量特性的特征參數。音速流導C值反映了標準溫度下處于臨界狀態的氣動元件單位上游壓力所允許通過的最大體積流量;b值反映了氣動元件達到臨界狀態所必需的條件。

1.2.1 音速流導計算方法

對測得的等溫容器壓力數據進行21點移動平均得:

(1)

則計算得到放氣過程中被測元件的流導為:

(2)

將處在音速流區域的流導Ce取平均值,則為被測元件的音速流導C。

1.2.2 臨界壓力比和亞音速指數計算方法

取處在亞音速流區域的各數據點,采用最小二乘法計算被測元件的臨界壓力比和亞音速指數:

(3)

式中:p2為被測元件下游壓力;p1為被測元件上游壓力;b為臨界壓力比;m為亞音速指數。

1.2.3 基于等溫假設的音速流導計算方法

參考文獻[10-12],可知理想氣體的狀態方程為:

pV=mRT

(4)

式中:p為氣體壓強;V為氣體體積;m為氣體物質的量;R為氣體常數;T為體系溫度。

對式兩邊進行微分,可得在等溫容器放氣過程中的質量流量為:

(5)

在等溫假設下,忽略等溫容器內溫度的變化,式(5)可簡化為:

(6)

根據國際標準ISO 6358,氣動元件流量特性的表達式為:

(7)

式中:T1為放氣過程中等溫容器內的絕對溫度。

結合式(6),可得音速流區域等溫容器內壓力隨時間變化的表達式為:

(8)

式中:p為音速流段某時刻等溫容器內壓力,取放氣開始至容器內壓力下降至0.1 MPa時的壓力值;p0為放氣開始時等溫容器內的壓力值。

根據式(8),可得在等溫假設下,等溫容器放氣法測得的氣動元件音速流導為:

(9)

式中:tc為等溫容器內壓力由p0下降至p的時間。

2 氣動元件流量特性測試系統設計

開發一種基于等溫容器放氣法的氣動元件流量特性測試系統,能有效縮短數據處理的時間,并能對實驗數據進行記錄和管理。

2.1 硬件系統設計

2.1.1 測試系統回路設計

按照ISO 6358-2-2013所規定的測試方法和條件,對測試系統的測試回路進行設計,測試回路如圖3所示。

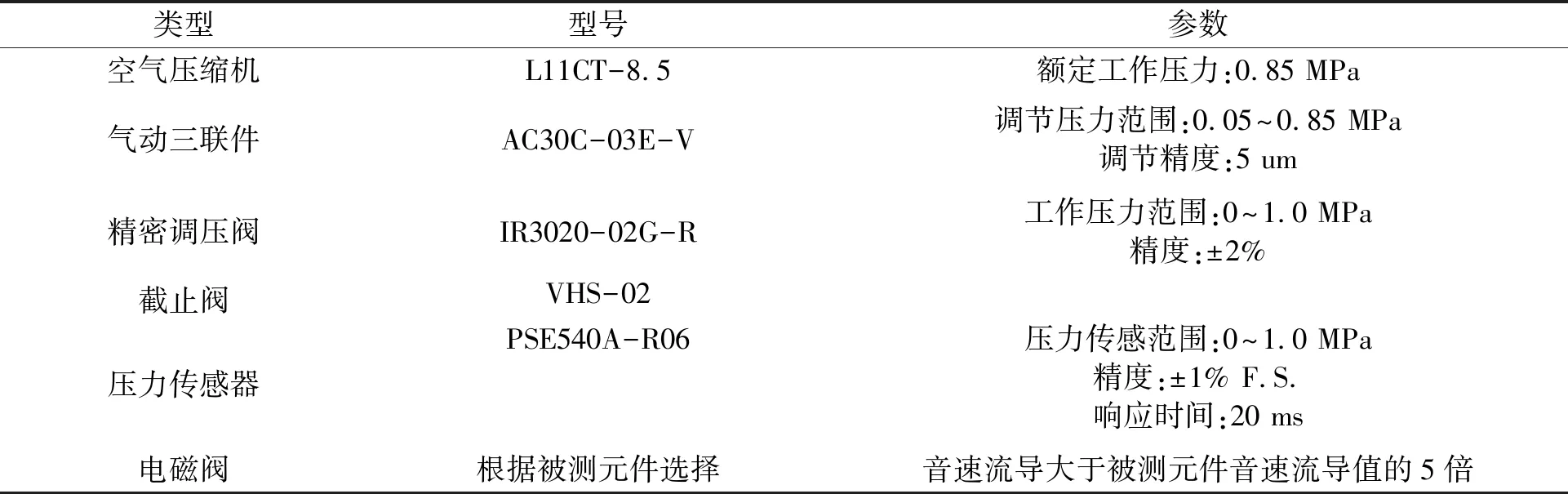

2.1.2 測試系統硬件選型

測試系統由工控機、數據采集卡、等溫容器、調壓閥、截止閥、壓力傳感器以及電磁閥等元件組成。

(1)壓力傳感器及氣動元件選型。根據ISO 6358-2-2013規定的測試精度及測試條件變化范圍,確定傳感器及氣動元件的型號如表1所示。

圖3 測試系統測試回路圖

表1 傳感器及氣動元件選型列表

(2)數據采集卡。測試系統采用National Instruments公司的NI USB-6009數據采集卡,其電壓范圍為-10 V~10 V,分辨率為12 bits,滿足測試需求,且能與計算機通過USB插口連接。

(3)等溫容器的選擇與設計。根據ISO 6358-2-2013中規定,等溫容器體積的選擇應滿足:

V≥0.5C

(10)

式中,C為被測元件音速流導估計值。

根據文獻[13],為了使容器具有較好的等溫性能,在容器內填充直徑為50 μm的銅絲,保證銅絲填充率≥4%,此時當充氣或排氣速度≤200 kPa/s時,容器內溫度變化≤3 K。

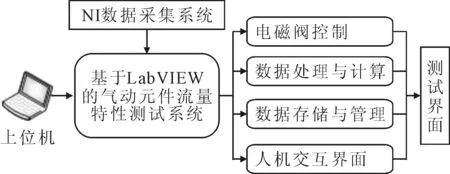

2.2 軟件系統設計

2.2.1 軟件系統總體方案設計

為實現數據采集、元件控制、數據處理與計算、數據管理及人機交互等功能,基LabVIEW對軟件系統進行設計,主要包括數據采集模塊、數據處理和計算模塊、人機交互顯示模塊和數據存儲與管理模塊,軟件系統總體框圖如圖4所示。

圖4 軟件系統總體框圖

2.2.2 測試系統軟件開發

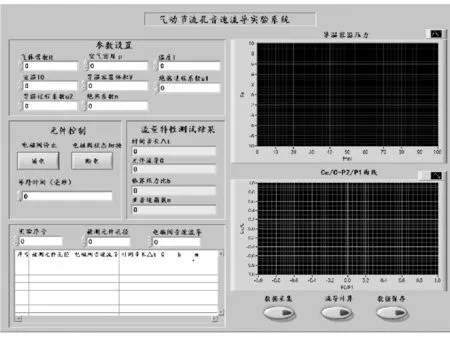

(1)測試系統界面。根據軟件系統的功能需求,設計測試系統界面如圖5所示,包括顯示采集的數據曲線、測試結果,以及控制按鈕等。

圖5 測試系統界面

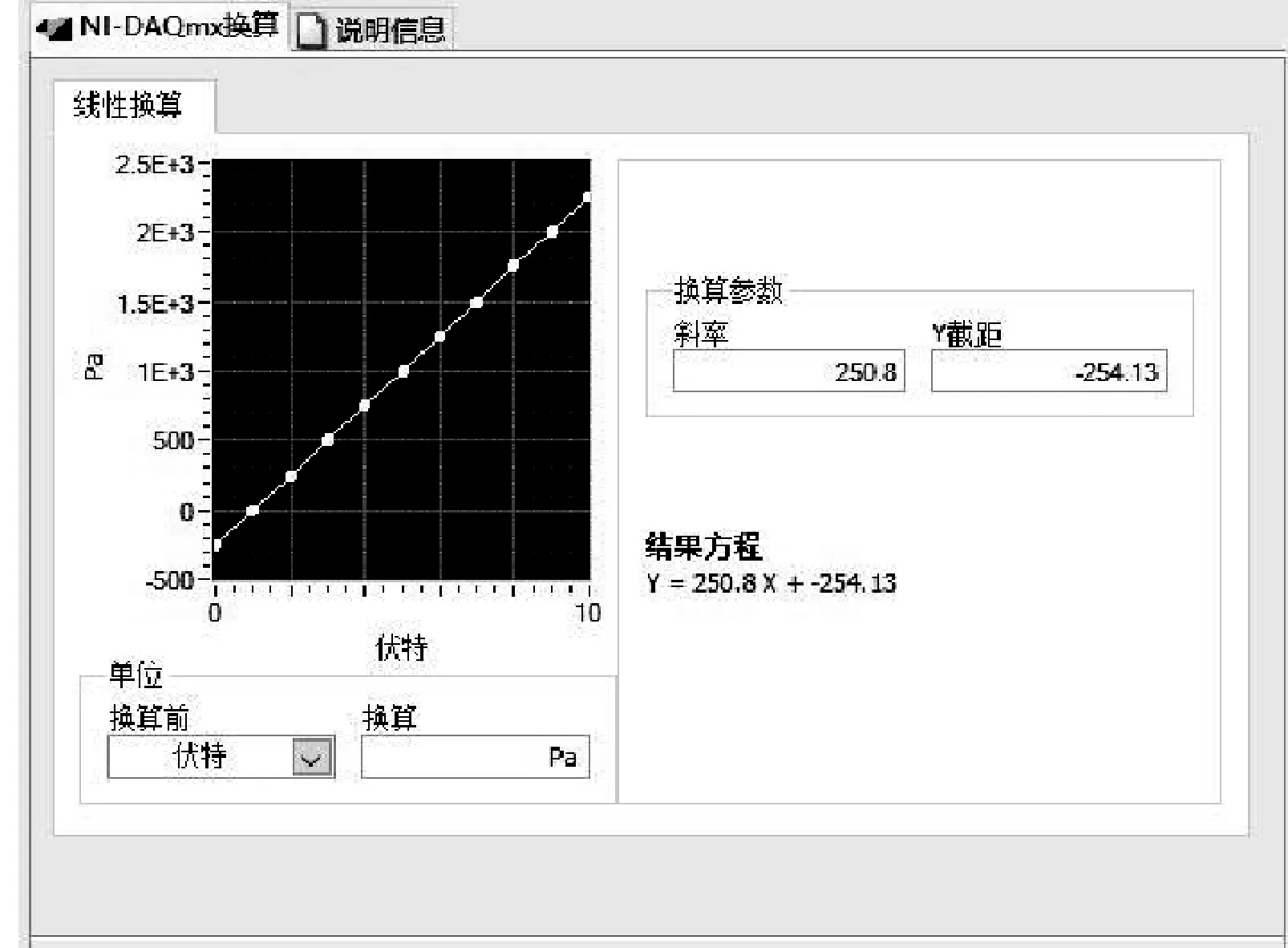

(2)數據采集與元件控制模塊。該模塊連接了數據采集卡和后續模塊,為后續模塊提供所需的數據。采用NI USB-6009數據采集卡進行壓力信號的采集與電磁閥通斷的控制,其中壓力傳感器需要通過DAQ助手進行參數標定,用于將采集到的電流信號轉換為相應的壓力值。傳感器參數標定界面如圖6所示。

圖6 壓力傳感器參數標定界面

(3)數據處理模塊。該模塊主要對數據采集模塊傳輸的信息進行處理,并對各類數據進行整合、處理和計算,得到最終測試結果。為達到測試需求,該模塊分為壓力測量單元和數值計算單元。其中,數值計算單元對壓力測量單元傳遞的數據進行自動化處理與計算,將計算結果顯示于界面中,并傳遞給數據管理模塊,大大減小了人工進行復雜數據處理與計算產生的誤差,并提高了計算效率。

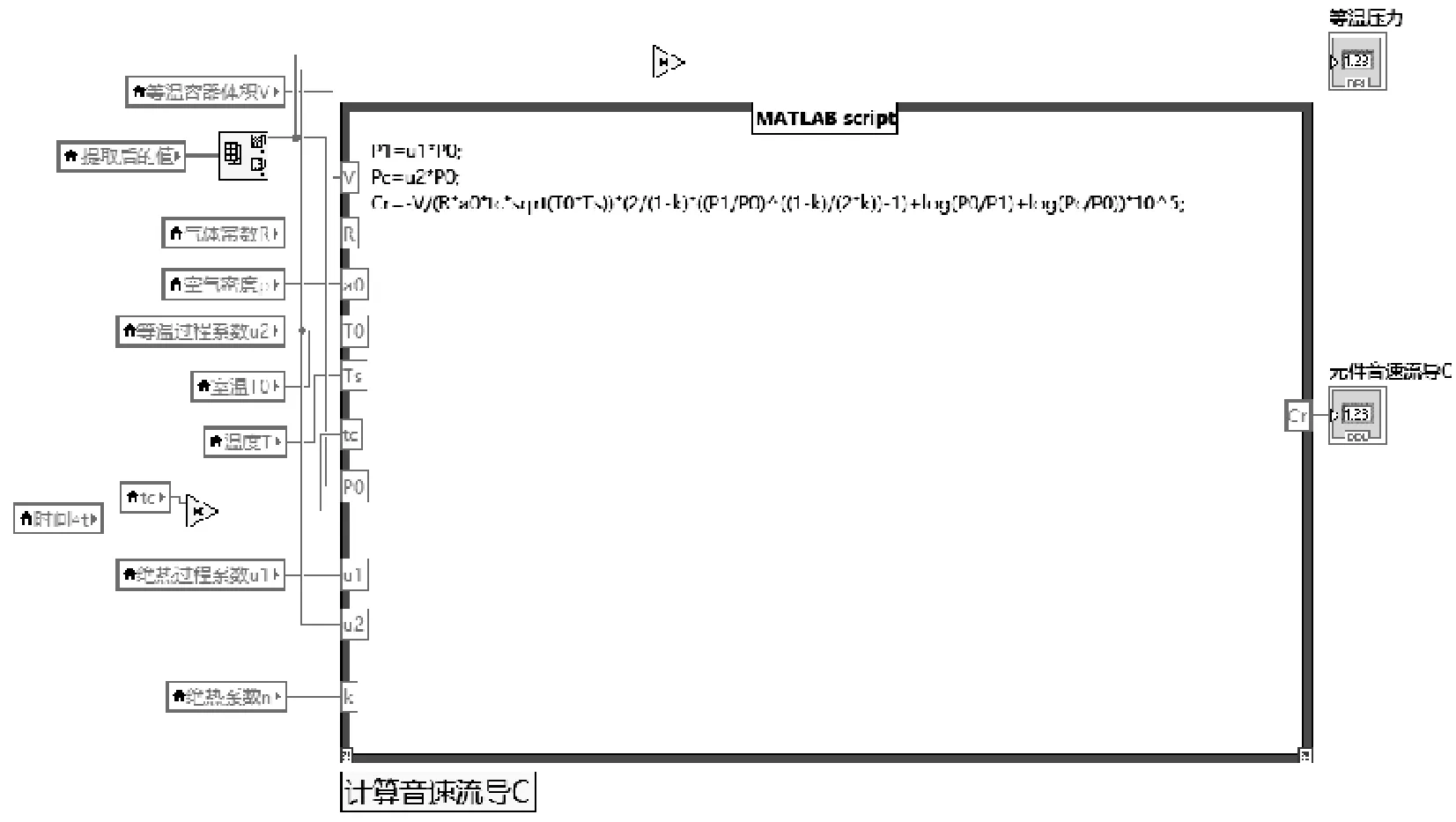

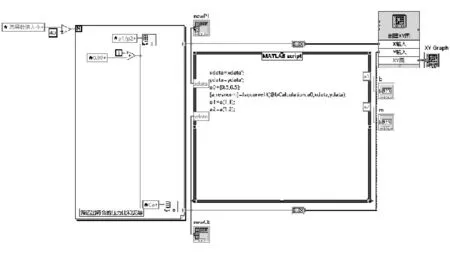

采用LabVIEW與MATLAB聯合編程的方法,計算被測元件的音速流導C、各時刻的流導值Ce、臨界壓力比b和亞音速指數m。音速流導計算程序和臨界壓力比與亞音速指數計算程序分別如圖7和圖8所示。

圖7 音速流導計算程序圖

圖8 臨界壓力比和亞音速指數計算程序圖

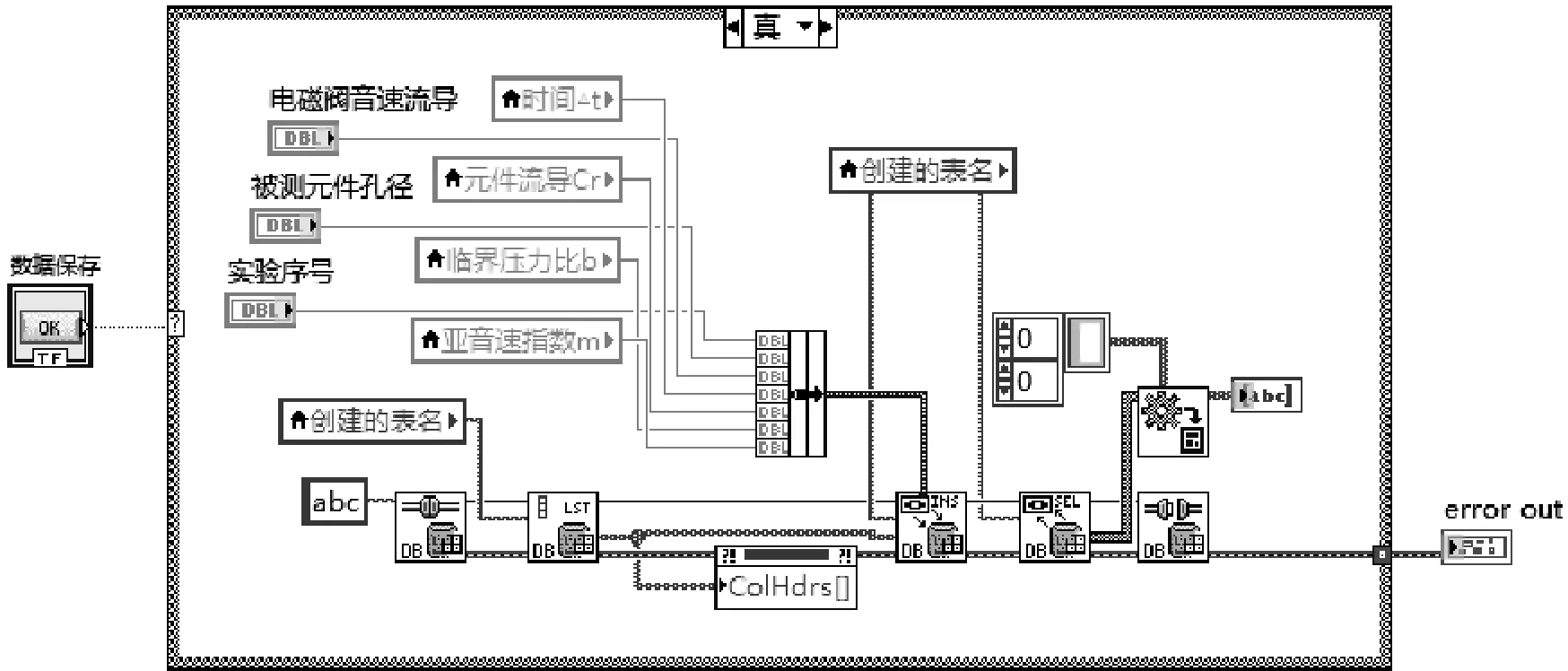

(4)數據管理模塊。該模塊接收數據處理模塊傳遞的計算結果,將計算得到的被測元件流量特性保存于測試結果表格中,對測試數據進行存儲與管理。數據保存與管理程序如圖9所示。

圖9 數據保存與管理程序

3 氣動元件流量特性測試

基于國際標準ISO 6358-2-2013規定的測試方法,氣動元件流量特性測試步驟如下:

(1)通過調節調壓閥保證回路上游壓力不低于0.7 MPa。

(2)開啟截止閥,使等溫容器充氣,直至等溫容器的溫度和壓力達到穩定狀態。

(3)關閉截止閥,使用壓力傳感器測量等溫容器的初始壓力p3;使用溫濕計測量放氣初始時刻的溫度,等效為等溫容器溫度;使用壓力表測量大氣壓力,即為被測元件下游壓力值。

(4)開啟電磁閥使等溫容器放氣,用壓力傳感器分別測量放氣過程中等溫容器的壓力p3和被測元件上游壓力p1,直至放氣結束。

(5)使用相應方法對被測元件流量特性參數進行計算。

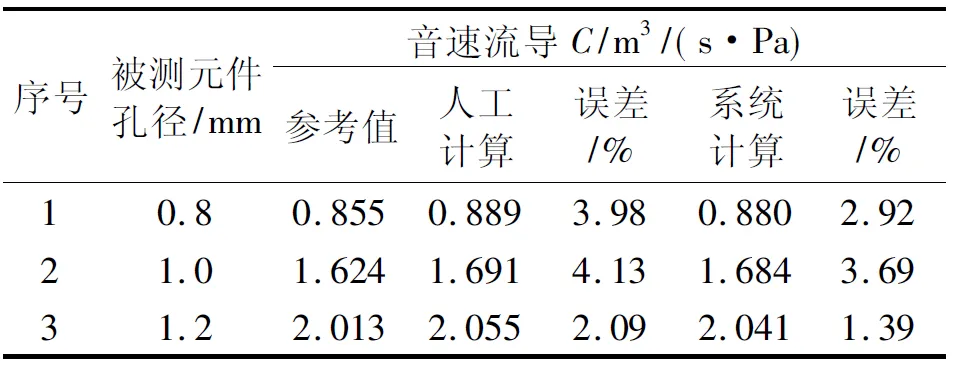

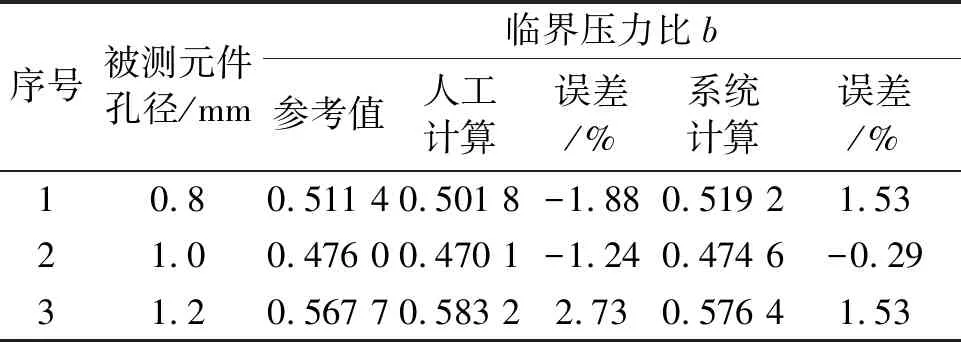

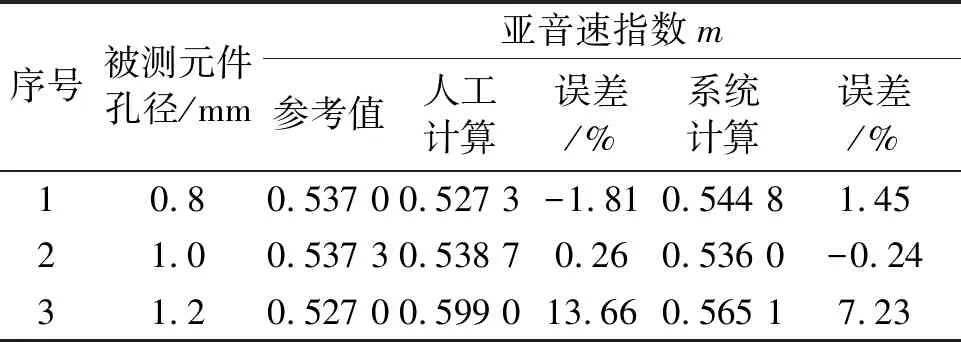

采用設計的氣動元件流量特性測試系統,分別對直徑為0.8 mm、1.0 mm和1.2 mm的固定節流孔進行測試,并以ISO 6358-1-2013中恒定上游壓力測試方法的測試結果作為參考值,測試結果如圖10所示。將測試系統的測試結果與按照國標進行測試的人工計算結果進行對比,結果如表2~表4所示。

圖10 流量特性測試結果圖

表2 音速流導測試結果表

表3 臨界壓力比測試結果表

表4 亞音速指數測試結果表

由表2~表4可知,相對于人工計算方法,系統測試的計算結果更準確,且由于采用自動計算方法,各組測試的效率明顯提高。

4 結論

基于ISO 6358-2-2013提出了流量特性測試方法,設計并開發了一種氣動元件流量特性測試系統,并以固定節流孔為對象進行了測試,結論如下:

(1)所開發的測試系統可快速、高效地測試并計算出被測元件的流量特性特征參數值,并保證了測試結果的準確性;

(2)所開發的測試系統能實現各組測試數據的自動記錄、存儲功能,并能對多組測試數據進行實時管理與查看,保證了數據記錄的準確性,提高了數據管理效率。