三動拉延模結構特點及調試過程

文/劉佳一·長春創元模具設計有限公司

本文通過對某車型行李廂外板三動拉延模的結構特點進行分析,介紹三動拉延模的調試重點,闡述理論設計推動實際調試生產的作用和重要性。

汽車沖壓件要通過落料、拉延、成形、修邊沖孔、翻邊整形等多道工序的沖壓工藝才能完成。拉延工序是汽車沖壓件產品成形的第一道工序,通過拉延模具在壓機上將平板料沖壓成具有產品基本形狀的制件,在合理的沖壓工藝的基礎上,拉延模結構設計及調試研配是汽車沖壓件實現成形要求的重中之重。

拉延模一般采用單動拉延、雙動拉延、三動拉延和切角拉延等模具結構形式。本文以行李廂外板為例,闡述三動拉延模結構特點及調試過程。

三動拉延模的結構特點

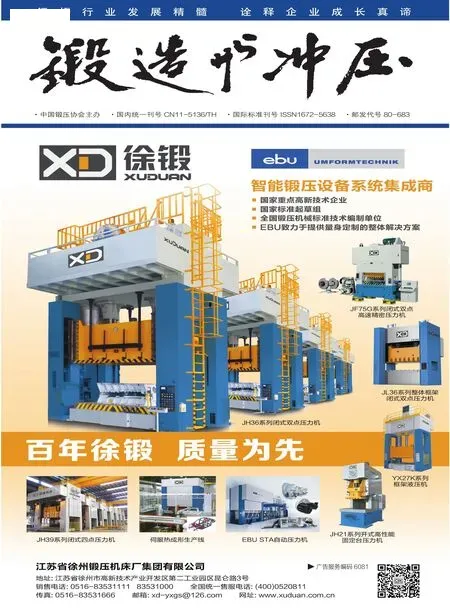

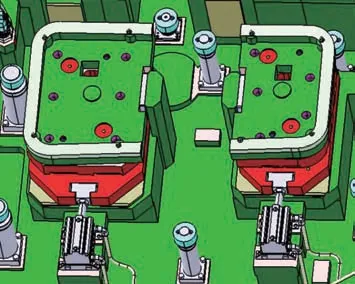

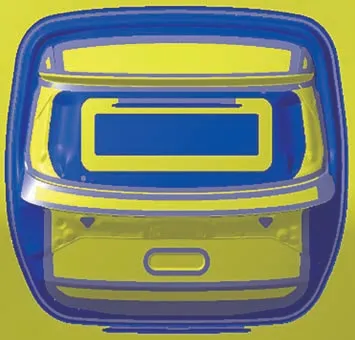

產品內外均有壓料區域、壓料力大、拉延穩定、成形效果好,適用于拉延形狀復雜、產品有較深的凸、凹型面、拉延深度比較深的覆蓋件。按其實現的功能主要分兩種結構形式,一種是靠設備實現的三動拉延(圖1),即在雙動的基礎上,利用設備的拉伸墊在下模也使用壓料圈的結構形式。另一種是靠模具結構實現的三動拉延,主要通過模具結構本身的功能設計實現三動拉延效果,跟壓床實現的結構完全不同。

圖1 三動拉延模結構剖面圖

圖2 鋸齒形平衡塊

圖3 快速定位

靠模具結構實現的三動拉延分兩種形式,一種是在雙動壓床上,沒有下氣墊,在上凹模中設計壓料板,用氮氣缸控制壓料行程。另一種是上模帶有外壓料,上模壓料圈不是在外滑塊上,而是靠氮氣缸先壓料,靠模具結構實現三動拉延。第三種是下內壓料圈使用可控氮氣缸,此結構是在單動拉延基礎上,下模窗口處增加內壓料圈,內壓料圈使用可控氮氣缸;在上模凹模里增加活動壓料圈,使用氮氣缸施加壓力,用于提前凸模壓住板料,利于拉延成形,靠模具結構實現三動拉延。這種結構是上下都有活動結構形式,一般用于后行李廂外板等汽車沖壓件模具。

結構設計主要原則

⑴導向。基本部件包括:凸模、下模內、外壓料圈、下底板、凹模、上模內壓料圈、上底板。三動拉延模常用的結構導向形式是壓料圈與凸模之間采用內導向,上下模具之間采用上底板與壓料圈導向。

⑵分體結構。高檔車型或生產批量大的拉延模的凸模、凹模、壓料圈材料常常選GGG70L,這種材料相對費用較高。為了節省材料費用,結構上通常采用分體結構,凸模與下底板分開,凹模與上底板分開,采用螺釘固定、明鍵或暗鍵為主要的定位方式,將拉延凸模安裝在下底板上,拉延凹模安裝在上底板上。一般情況下,為了便于車間裝配,在客戶允許的情況下,凸模與下底板的定位盡量采用暗鍵形式。

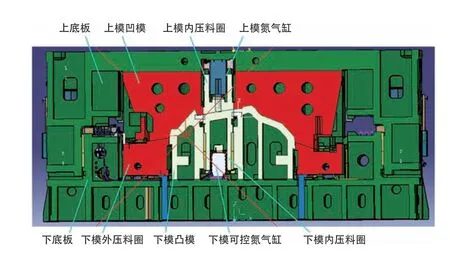

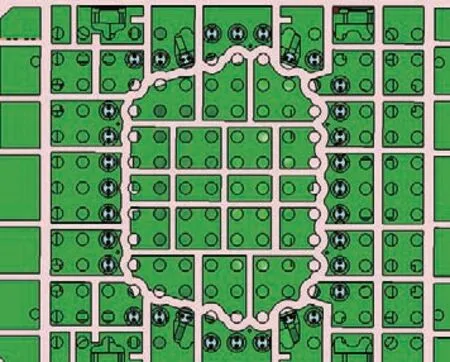

⑶平衡塊設置。由于三動拉延模的活動部件較多,在下模外壓料圈板料外均設置鋸齒形平衡塊(圖2),來增強活動部件工作時的穩定性,改善模具工作時由于側向力而引起的受力不均衡的問題。

⑷干涉檢查。現在主機廠為了加快生產節拍,實現連續高效無間歇,絕大多數采用自動化送料方式,即在自動沖壓生產線采用機械手送料。所以模具的干涉檢查是對自動沖壓線進行動態仿真模擬,是制件通過性分析的一個重要階段,能模擬出設備在生產中的運行狀況,結構設計員在設計過程中及時發現模具的碰撞干涉問題并予以解決。

快速換模的設計要素

快速換模是模具快速裝換調整的一種方法,是現代工業自動化生產中必不可少的過程,也是實現柔性化生產的必要手段。在模具設計時,充分考慮快速換模的設計要素,為快速換模做好準備。

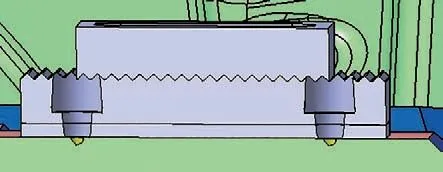

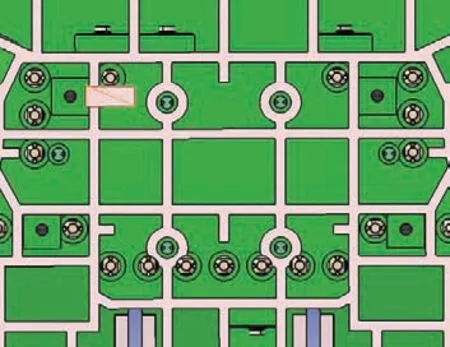

⑴考慮快速安裝定位結構,可以顯著地縮短和設定模具安裝時間(圖3)。

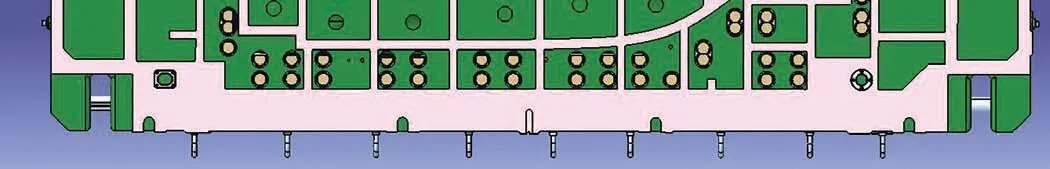

⑵迭代車型的不同處采用鑲塊替換,便于快速拆裝及更換,且處于最小浪費的狀態(圖4)。

圖4 鑲塊替換

⑶下模的全托桿躲避孔設計,可以免除壓床托桿拆卸(圖5)。

圖5 全部托桿躲避孔設計

⑷利用手動或氣動切換裝置控制DCH 孔的沖裁,既實現沖孔工藝,又保證型面及沖孔質量(圖6)。

圖6 手動切換裝置

⑸上模安裝射頻芯片,要求無遮擋,便于天車識別,將模具起吊并快速放置到壓機的正確位置,實現快速安裝(圖7)。

圖7 射頻芯片安裝位置

三動拉延模的調試

⑴影響和難點。

由于模具結構上下模都有活動結構,上模的凹模、上壓料圈及上底板;下模的凸模、下壓料圈及下底板都有直接或間接的導向連帶關系,一般情況下,由于加工及裝配的累積誤差等原因,在調試期間經常要先消除一些異常影響和累積誤差,所以裝配精度及導向精度的控制及調整是滿足調試工作的前提。

⑵準備技術文件。

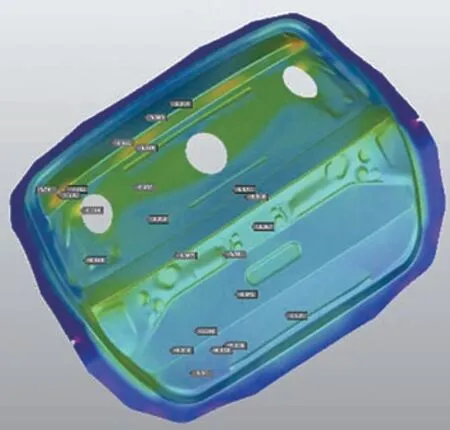

調試階段要有理論數據及文件的支撐,所依據的主要技術文件有:CAE 分析模擬報告(圖8)、理論著色圖(圖9),還需要加工后的ATOS 掃描報告、調試記錄卡、壓機撓度補償數值及區域圖作為調試參考信息。

圖8 變薄率分析

圖9 理論著色圖

⑶凸、凹模基準確認。

用油石檢驗淬火區域平整度,油石沿45°方向運動,在運動過程中要始終覆蓋淬火區域。用研板涂藍色輕推凹模壓料面筋內側管理面,確認平整度,如不平需用砂輪機精修,油石推順,800#砂紙拋光,最后再次確認。

⑷功能認證及首次壓件。

三動拉延模的活動部件較多,所以導向精度是功能認證的基礎和關鍵。導向間隙要求控制在0.05mm以內。調試前檢查導向間隙是否合理,將上、下模導板涂藍色,檢查導向間隙,合模查看著色狀態;主要導向的合模狀態達到要求后,再檢查其他部件的導向間隙,導向間隙滿足要求后,再在拉延筋內外側壓料面上鉆孔壓鉛絲,測量壓料面間隙。

首次壓件時要分次壓,根據制件特點至少分三次到底。制件成形50%時,檢查和分析制件開裂問題;繼續壓到成形80%,根據制件的成形情況,如果開裂嚴重,需要采用降低壓料力或墊塑料布等輔助手段來緩解或減輕制件開裂問題的產生;壓出完整的100%到底的件,針對制件開裂和起皺的區域對制件修整,即調試時板料兩面刷藍色,藍色涂層一定要薄,目的是準確找到硬點。壓至制件開裂,根據著色狀態調整筋外側30mm 以外硬點,根據開裂區域,筋內側不動,外側適當調整,主要調整凹筋的凸R,優化局部壓料狀態(圖10)。

圖10 壓料圈凹筋的凸R 調整

⑸壓料圈的研配。

壓料圈著色的目的是因為拉延模需要良好材料流入控制。為了達到要求,研配時不帶平衡塊,用壓料力的30%,研配壓料圈著色。拉延件不能有縮頸、褶皺和開裂。筋內側與筋外30mm 著色達到90%,30mm 以外區域著色達到80%。只有壓料面的研配狀態和表面質量好,才能達到成形時材料流動狀態良好,實現成形工藝要求。

⑹研修凹模前提條件及研配方法。

當能得到一個完整的拉延件時就可以研配凹模,凹模研配對于是否能得到良好的尺寸和面品至關重要。通過著色確認凹模表面硬點。拉延件雙面刷藍油,把拉延件正確放置在凸模上,使用低于理論成形壓力30%的壓力壓制凹模著色,移開拉延件,通過著色查看到兩面的硬點。

⑺去除硬點。

如果硬點干涉量在0.5mm 以上,則需要在低壓力狀態下,用砂輪機以45°交叉方向打磨;如果硬點干涉量在0.5mm 以下,在低壓力狀態下,用400#油石以45°交叉方向蹭除硬點(圖11)。

圖11 蹭除硬點方向

⑻用理論成形壓力壓件。

移開拉延件,可以看到雙面還會殘留硬點,再逐漸去除。當著色達到90%時(圖12),用400#至1000#砂紙拋光,逐步優化接觸狀態以達到良好的成形狀態。最終研配完成時,需要達到理論著色要求,即要求著色區域需達到95%,其他區域需達到80%。需要注意的是:一個拉延件不能使用超過5 次,多次使用板料會變薄。

圖12 著色件

結束語

本文針對行李廂外板三動拉延模的結構特點,闡述了生產調試過程的重點及注意事項,保證生產中能夠全面根據設計的理論調試參數逐項確認實施,推動調試階段快速滿足產品成形性、間隙及著色、尺寸精度等各項要求,為三動拉延模的設計及調試提供有效途徑。