基于齒槽轉矩優化的冷卻風扇異響消除

李允,湯樂超,陳兵,楊鵬

(1.中國第一汽車集團有限公司研發總院,吉林 長春 130013;2.汽車振動噪聲與安全控制綜合技術國家重點實驗室,吉林 長春 130011)

前言

永磁電機具有效率高、比功率較大、功率因數高、可靠性高和便于維護的優點,在各個領域的應用更加深入。然而永磁體和電樞齒相互作用,不可避免地產生齒槽轉矩,導致轉矩波動,引起振動和噪聲,影響系統地控制精度,齒槽轉矩是高性能永磁電機設計和制造中必須考慮和解決的關鍵問題[1]。

永磁電機齒槽轉矩的削弱方法主要有極磁偏移法、極弧系數法、斜槽或斜極法、開輔助槽法等多種方法。劉婷等[2]提出磁極偏移角度計算方法,對電機齒槽轉矩有顯著削弱效果。文獻[3]提出一種基于能量法的極弧系數選擇方法,采用有限元方法驗證解析法的有效性。安忠良等[4]采用解析法和有限元法相結合的方式研究了隔磁橋形狀的改變對齒槽轉矩的影響。文獻[5-7]介紹了不同輔助槽形狀、尺寸、數量對齒槽轉矩的影響。

本文采用有限元法,通過優化電樞齒頂輔助槽形狀、尺寸、數量,減小永磁電機齒槽轉矩,解決了冷卻風扇加速和減速異響問題。本方法僅調整電樞齒頂部結構,改動量小,周期短,不增加成本,為永磁電機異響問題解決提供參考。

1 齒槽轉矩數學表達式

齒槽轉矩是永磁電機固有特性,由永磁體和電樞齒之間相互作用力的切向分量產生的轉矩,用電機不通電時的磁共能對于位置角的負倒數表示。

當不考慮斜槽時,齒槽轉矩T為:

式中,P為極對數,Z為電機定子槽數,Lα為電驅鐵芯軸向長度,μ0為真空磁導率,R2為定子軛內半徑,R1為電驅外半徑,n為使nZ/2p為整數的整數,Br為永磁體剩磁。

由式(1)可知,只有Br的nZ/2p次諧波分量才對齒槽轉矩產生作用,其他諧波分量對齒槽轉矩沒有影響。

2 冷卻風扇異響優化

2.1 問題分析

在某車型冷卻系統開發過程中,冷卻風扇起動或停止過程中出現多次異響,臺架噪聲試驗結果見圖1。在轉速為400 r/min、700 r/min、850 r/min時,20階和40階噪聲突出,總噪聲存在15.2 dB(A)的峰值,聲品質差。

圖1 冷卻風扇臺架噪聲

圖2 電機殼體振動

從圖2可知,異常振動出現在特定轉速,且出現在多個頻率段,排除結構共振的可能性。冷卻風扇扇葉為 7,電機為20槽4極,異常振動頻率為電機齒槽整數倍,且在電機不通電減速工況時電機殼體振動依然過大,與齒槽轉矩產生機理相對應,可判定異常振動由冷卻風扇電機齒槽轉矩過大引起。

2.2 齒槽轉矩優化方案

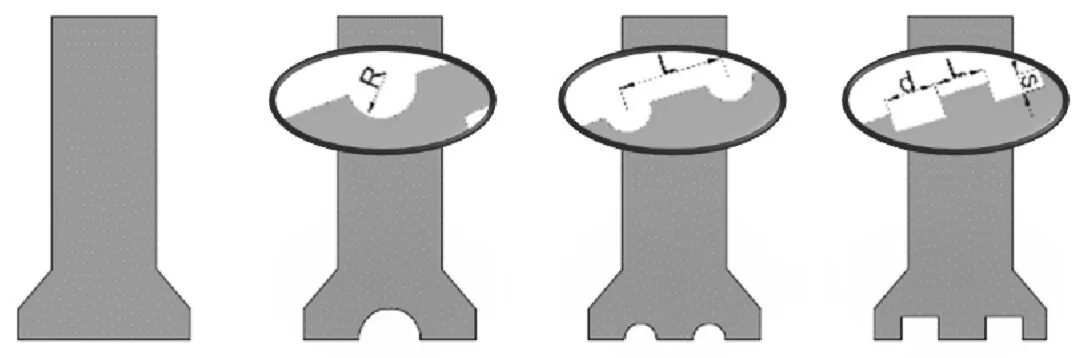

為降低齒槽轉矩,在電樞齒頂開設輔助槽是一種簡單、有效的方法,常見為半圓槽、矩形槽,受齒寬限制,一般開設1個或2個。

開輔助槽相當于增加齒槽轉矩基波周期數,對原有槽口的齒槽轉矩起抵償作用,從而使得總齒槽轉矩幅值降低。一個槽距的基波齒槽轉矩周期數為:

式中,Nc為定子槽數Z和極數2p的最小公倍數,Nm為兩者的最大公約數。

輔助槽數Z應當避免Z+1=kNp或者Z+1=Np/k,k=1,2,3…,否則齒槽轉矩可能因開設輔助槽而增大。

本文分析輔助槽尺寸、數量及間距對齒槽轉矩的影響,對電機齒槽轉矩進行優化。

2.3 齒槽轉矩分析及優化

根據電機參數建立磁場分析有限元模型,電機轉子以恒定速度旋轉,將電樞繞組中的電流設置為零,用以模擬繞組開路的情況,利用瞬態磁場有限元模型計算的力矩即為齒槽轉矩。輔助槽布置方案如圖3所示。

圖3 輔助槽布置示意圖

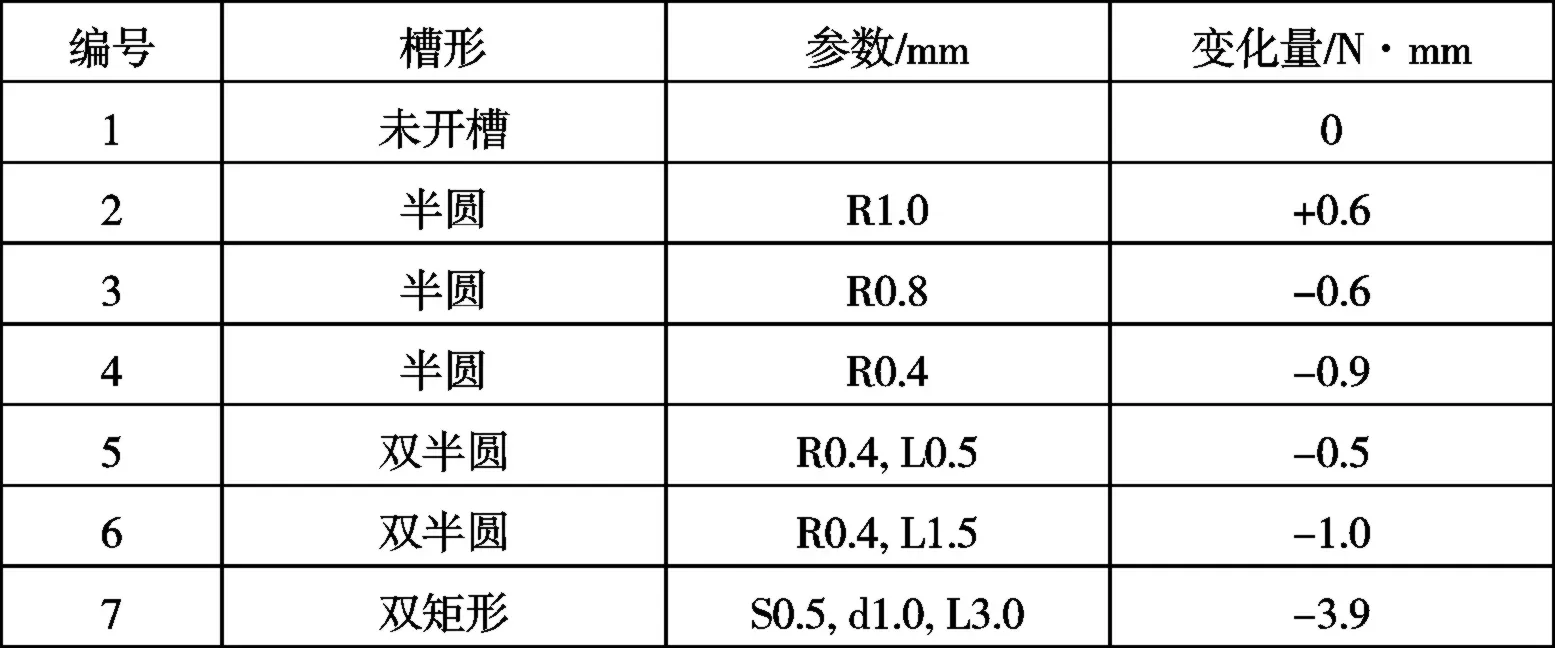

電機優化方案及齒槽轉矩計算結果如表1所示,可知:

(1)開設半徑為1.0 mm半圓槽,齒槽轉矩反而增加0.6 N·mm,隨著半徑降低,齒槽轉矩隨之也降低。考慮到制造可行性,半徑0.4 mm時最大降低量0.9 N·mm;

(2)開設雙半圓輔助槽,間距0.5 mm時齒槽轉矩降低0.5 N·mm,隨著間距增大,齒槽轉矩也隨之降低,間距1.5 mm時最大降低量1.0 N·mm;

(3)開設寬度為1.0 mm、深度為0.5 mm、間距為3.0 mm雙矩形輔助槽,齒槽轉矩最小,與原方案相比降低 3.9 N·mm,降低量約為原方案總值的10%。

表1 齒槽轉矩優化方案及效果

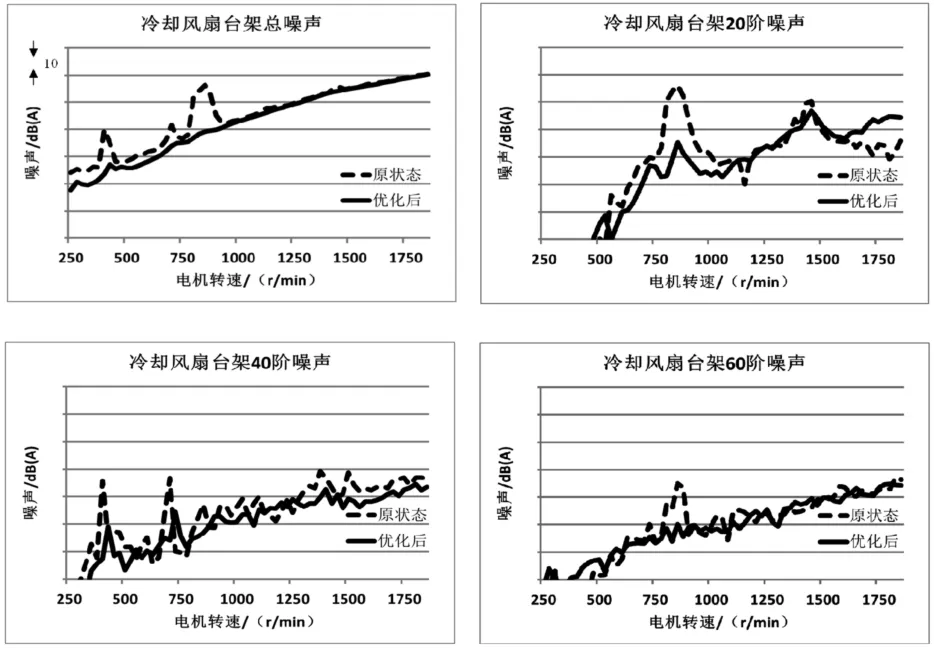

2.4 優化方案試驗驗證

根據 2.3分析,試制雙矩形槽方案,臺架噪聲試驗結果如圖4所示,優化后電機轉速400 r/min時總噪聲降低16.3 dB(A)、700 r/min時總噪聲降低7.7 dB(A)、850 r/min時總噪聲降低 17.3 dB(A),主觀評價無異響。其中,電機轉速400 r/min、700 r/min時,40階噪聲降低最大;電機轉速850 r/min時,20階噪聲對總噪聲改善貢獻最大。

圖4 優化前后冷卻風扇臺架噪聲

3 結論

本文針對車用冷卻風扇永磁電機齒槽轉矩過大導致的加減速異響問題,研究了電樞齒頂部開設輔助槽對齒槽轉矩的影響,采用雙矩形輔助槽方案,解決了冷卻風扇加減速異響問題。研究表明:

(1)永磁電機不通電減速,在特定轉速下存在齒槽階次及其諧階次振動噪聲異常,為電機齒槽轉矩過大引起,需要對電機齒槽轉矩進行控制;

(2)開輔助槽相當于增加齒槽轉矩基波周期數,輔助槽結構布置合理,對原有槽口的齒槽轉矩起抵償作用,有效削弱齒槽轉矩;

(3)齒槽轉矩對輔助槽形狀、數量、尺寸敏感,設計時需要結合工藝水平,合理選擇輔助槽槽型,嚴格控制加工偏差。