純電動客車兩檔變速器傳動比優化仿真分析*

張兆紅,劉濤,劉凱澤,王琳

(煙臺南山學院,山東 煙臺 265713)

1 引言

現有電動汽車普遍采用結構簡單、成本較低的單級減速器,電動機使用效率偏低,且兼顧最高車速與最大爬坡度的問題一直難以解決,多擋化必然是電動汽車未來的發展方向之一[1-2]。文獻[3-5]對純電動 2擋驅動系統進行了理論研究,結果顯示,2擋變速器能有效提高整車動力性和經濟性。

機械式自動變速器(Automated Mechanical Trans-mission,AMT)是匹配多擋化純電動汽車的理想傳動裝置。基于內燃機的AMT換擋理論相對成熟,基于純電動汽車的AMT換擋理論研究卻很少[6]。目前,大部分的純電動汽車整車仿真模型均將電機效率作為一個固定值輸入進行仿真,影響了其結果的準確性[7]。

針對純電動客車兩檔AMT,本研究從電機的效率出發,滿足動力性前提下,提高經濟性能,對變速器傳動比進行優化。最后利用Matlab與Cruise仿真平臺對動力性、經濟性、換擋規律進行仿真分析,結果表明,本文所求變速器傳動比滿足整車的動力性要求,經濟性優異。

2 整車主要參數和設計要求

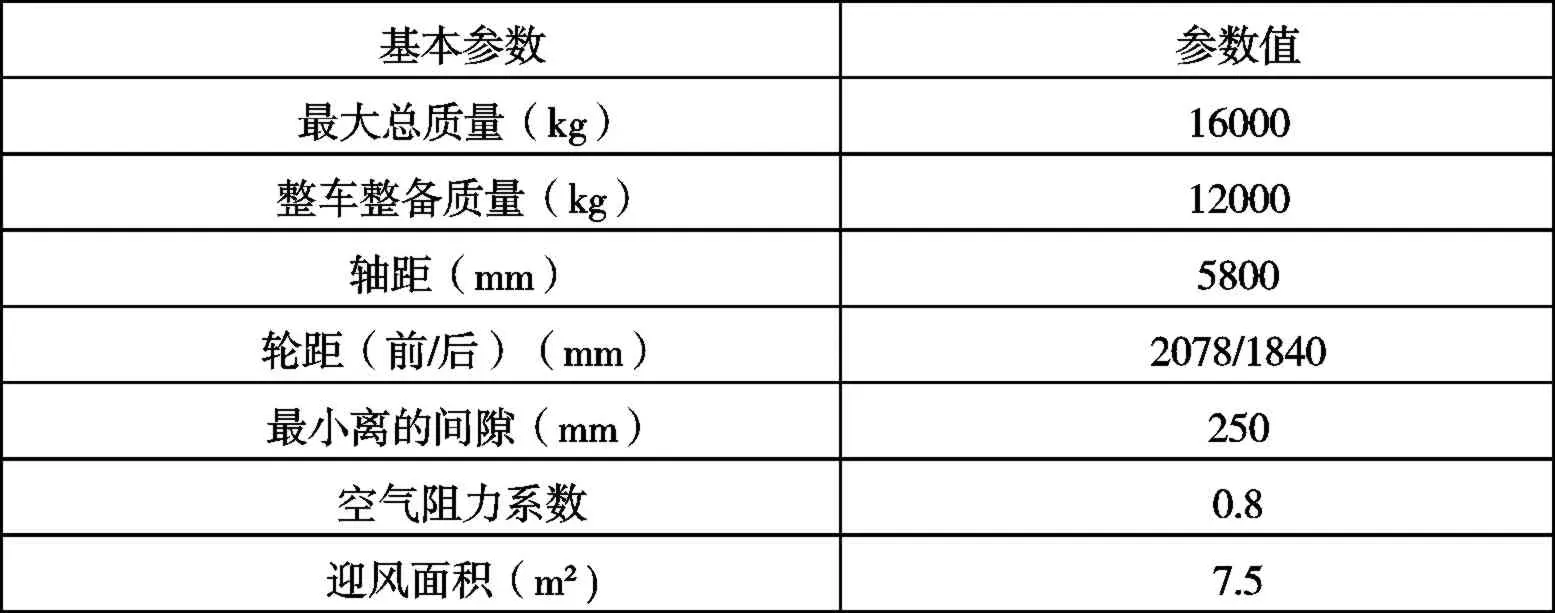

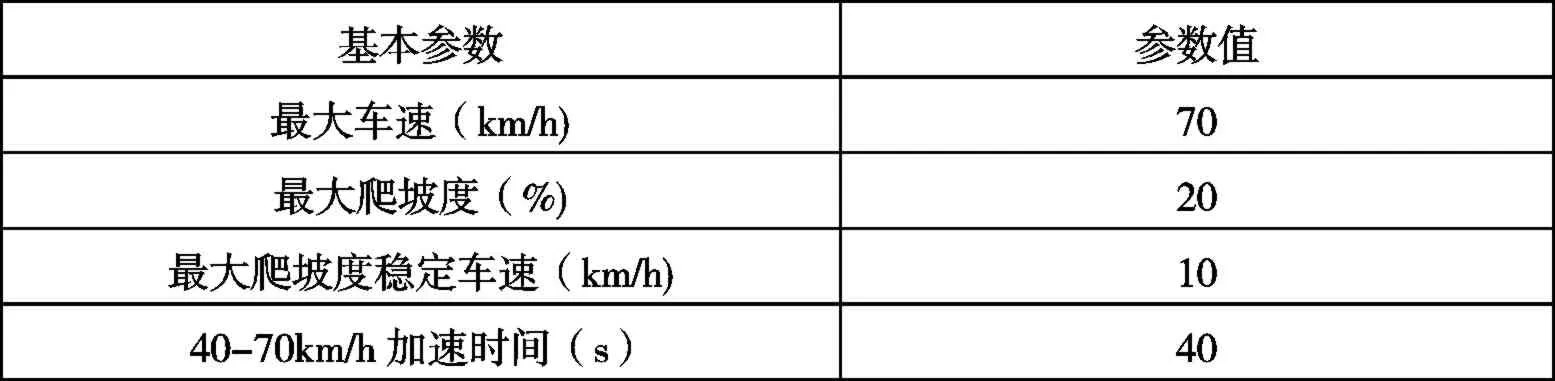

本次設計基于某款純電動客車,其相關整車參數及動力性能指標見表1、表2。

表1 電動客車整車參數

表2 汽車基本性能指標

3 驅動電機參數設計

驅動電機作為整車的動力來源,動力參數的選擇必須滿足電動客車行駛過程中的最高車速、最大爬坡度和百公里加速時間等動力性能指標[8]。以城市-郊區工況作為電動客車工作的循環工況,初步確定電機的額定功率、峰值功率、額定轉速、額定扭矩和最高轉速。

3.1 電機峰值功率

電機驅動所需峰值功率從三個方面來確定:最高速度行駛功率Pm1;加速功率Pm2;爬坡功率Pm3,并且滿足下面公式:

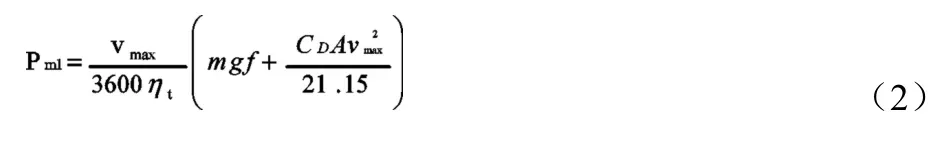

(1)最高車速行駛功率Pm1

最高速度行駛,考慮空氣阻力和滾動阻力,功率平衡方程:

式中,m為車輛滿載總質量;f為滾動阻力系數;vmax為最高車速;CD為風阻系數;A為迎風面積;ηt為傳動效率。

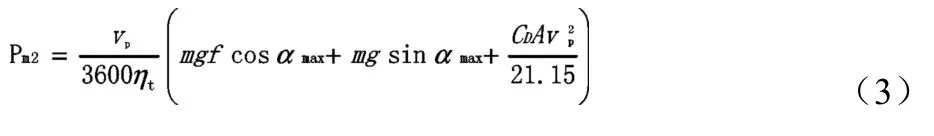

(2)坡道行駛功率Pm2

車輛爬坡時功率平衡方程:

式中,vp為車輛坡道行駛速度;α為爬坡度。

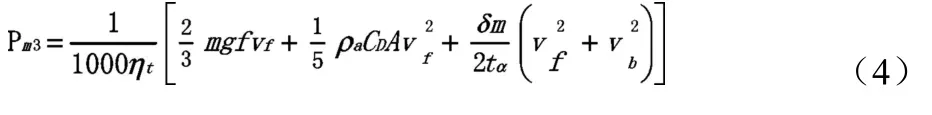

(3)加速時功率Pm3

根據經驗公式,計算加速時功率:

式中,vf為加速后車速:m/s;vb為驅動電機額定轉速對應車速:m/s;tα為預期加速時間s;ρa為空氣密度;δ為旋轉質量轉換系數。

比較三種工況下功率,驅動電機峰值功率為Pemax=140 kw。

(4)電機額定功率

式中,Pe為驅動電機額定功率,kw;λ為電機過載系數,取λ=1.6,本文驅動電機額定功率值取為Pe=87kw。

3.2 電機額定轉速和額定扭矩

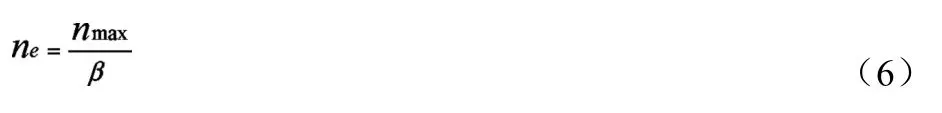

驅動電機最高轉速較大有利于提高動力性能,但制造要求更高,成本增加,同時機械損失增大,經濟性變差。因此,在滿足設計要求的前提下,電機轉速選取應適宜,擴大恒功率區系數一般取2-6[9]。取低級驅動電機最高轉速nmax=6000r/min,擴大恒功率區系數β=3。

(1)電機額定轉速:

式中,ne為電機額定轉速;nmax為電機最高轉速。

(2)驅動電機的額定扭矩為:

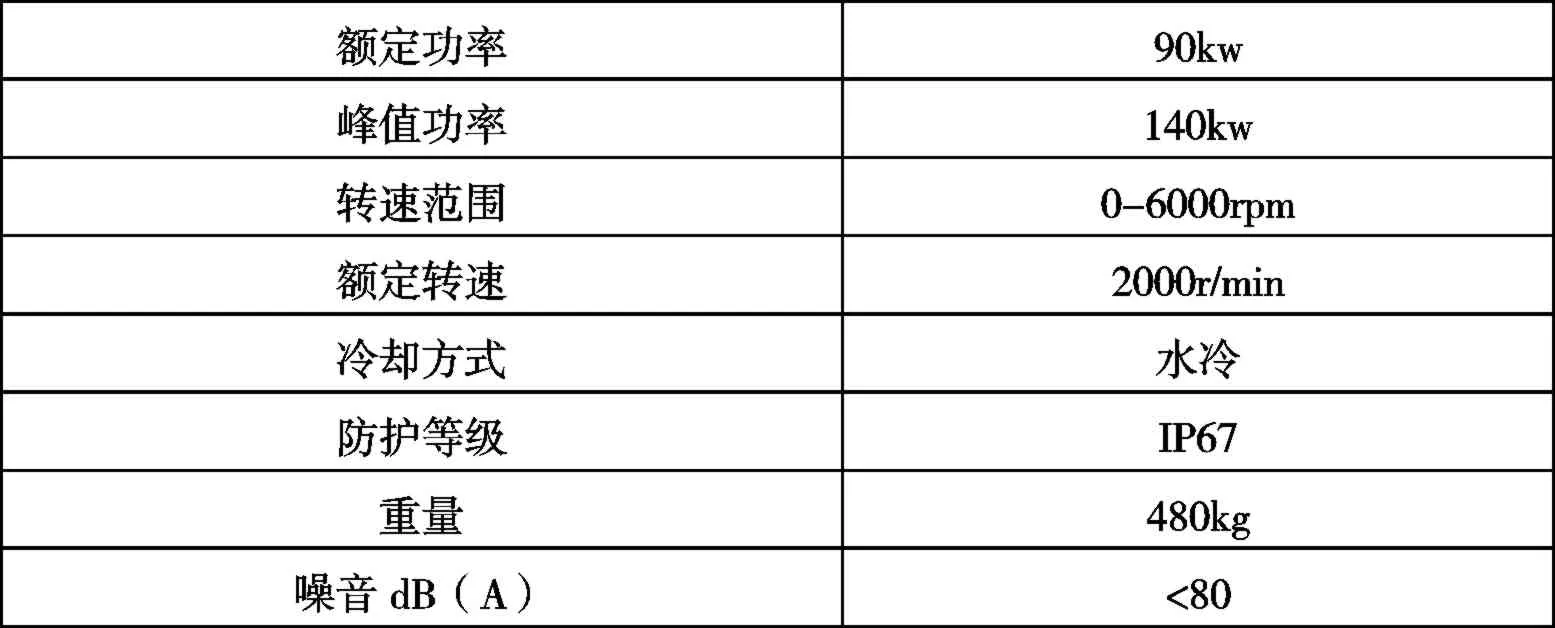

根據以上計算結果,選擇一款永磁無刷直流電機,主要參數如表3所示。

表3 電機主要參數

3.3 驅動電機工作特性

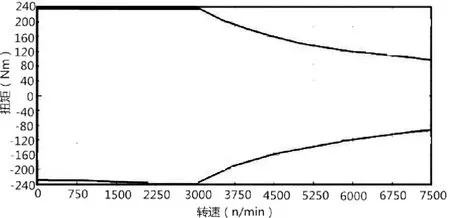

計算得到驅動電機負載特性,如圖1所示,根據測試數據,通過Matlab軟件差值方法進行曲面擬合,驅動電機效率Map圖,如圖2所示。

圖1 驅動電機負載特性

圖2 驅動電機效率Map圖

4 優化函數的建立

4.1 優化目標函數

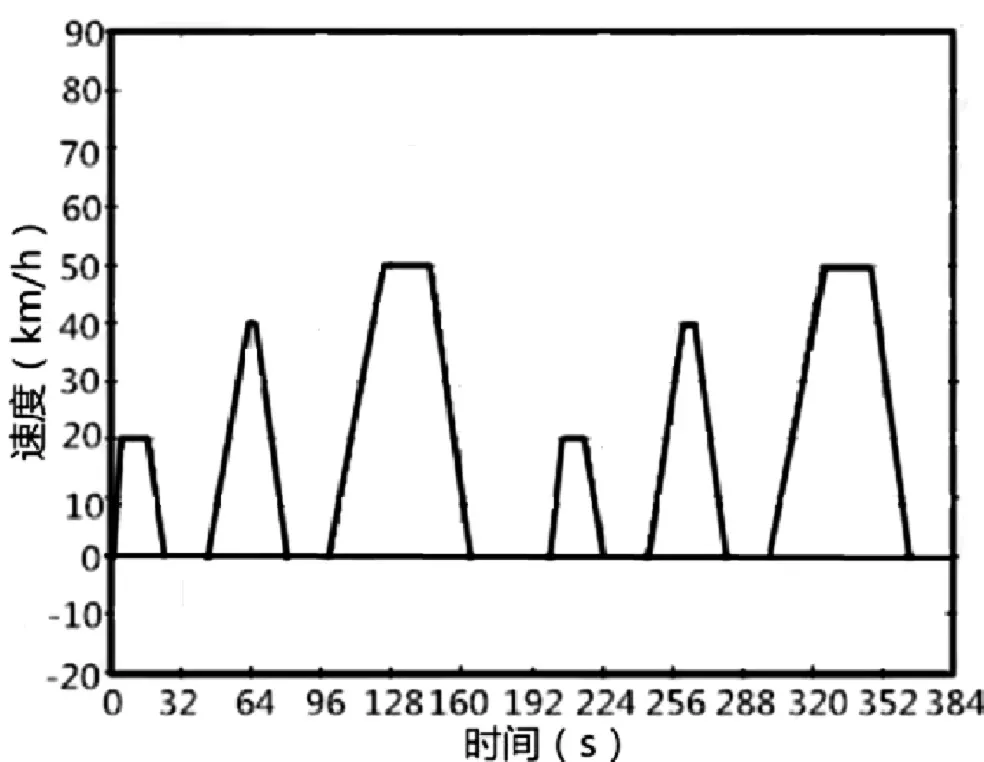

純電動汽車經濟性評價指標包括能量消耗和行駛里程兩方面,選取運行工況為市區-郊區城市公交車循環工況,能量消耗率作為經濟性優化目標,如圖3所示,該循環工況沒有坡度變化,不考慮制動能量回收,主要包括勻速過程和加速過程。

圖3 市區-郊區城市公交車循環工況

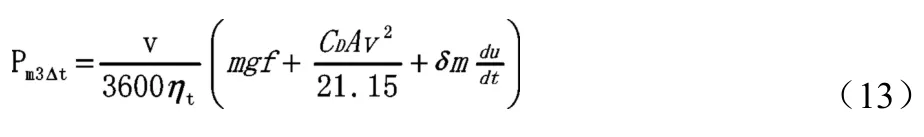

(1)勻速工況:假設某△t時間間隔內汽車勻速行駛,由式(1)可推導出此狀態下汽車動系統輸出功率為:

驅動電機轉速為:

其中:i△=ig1/ig2

根據功能關系,由公式(8)、(9)得:

式中,Tm1△t為驅動電機扭矩;ηm1△t為驅動電機在此轉速、扭矩下的效率。

△t時間間隔內汽車所需總功為:

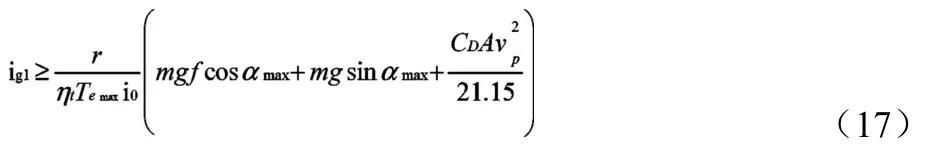

多個勻速工況下所需總功為:

(2)勻加速工況:加速度為定值,在該小段△t內汽車車速從零提升到v,某一時刻整車輸出瞬時功率為:

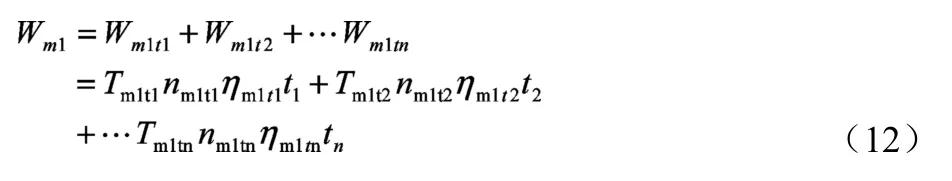

△t時間間隔內汽車所需總功為:

多個勻加速工況下所需總功為:

目標函數:

式中,W總為電動客車所需總能量;w1、w2為加權平均數,和為 1,大小與電動客車在勻速行駛和加速行駛時間有關。

在汽車工作循環所需能量為定值前提下,找到合適傳動比,使得在轉速、扭矩滿足所需要求下,驅動電機總效率最高,驅動電機能量利用率最高,達到耗能優化目的。

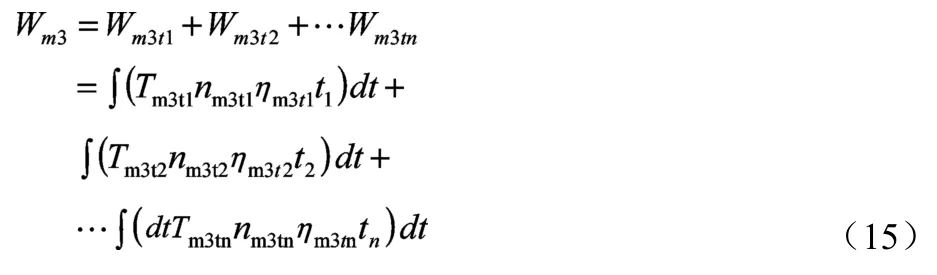

4.2 傳動比約束條件

本設計不考慮主減速器傳動比的影響,主減速器傳動比設計為定值,取i0=6.6。計算變速器兩檔傳動比的范圍。

(1)變速器一檔傳動比

一檔傳動比由電機峰值轉矩和最大爬坡度對應行駛阻力確定。

式中,r為車輪半徑;

汽車行駛時,為了使驅動輪不打滑,必須滿足公式(16)。

式中,Φ為道路附著系數。

(2)二擋傳動比

二擋傳動比由電機最高轉速和汽車最高車速確定。

同時需要滿足ig2<ig1。

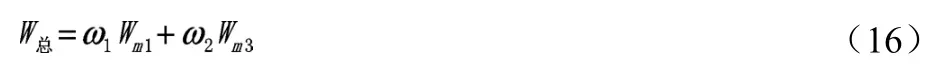

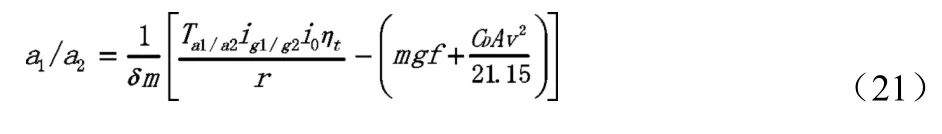

4.3 動力性限制

汽車加速過程中,為了使汽車行駛平順、動力充足,換擋前后加速度應保持一致[10]。但由于換擋規律制定不同,換擋點的車速很難達到同時滿足經濟性和動力性的目標。滿足經濟型的前提下,將換擋時1擋、2擋加速度差值作為動力性目標函數,認為換擋前后加速度差值的絕對值小于規定閥值,滿足動力性能要求[2]。具體表達式為:

a1、a2為換擋時1擋、2擋加速度值,其計算如下:

5 優化仿真分析

5.1 優化算法

人群搜索算法(SOA)算法模擬人的思維方式,結合人的利他行為、利己行為、不確定行為和預動行為確定搜索方向和步長,推理判斷所求問題的最優解[11]。面對復雜的多峰、多極值模態函數優化問題時,SOA算法具有更快的收斂速度和更高的收斂精度[12-13]。

本文綜合考慮限制條件復雜性,為加快計算速度,分層采用SOA算法,尋找合適解。

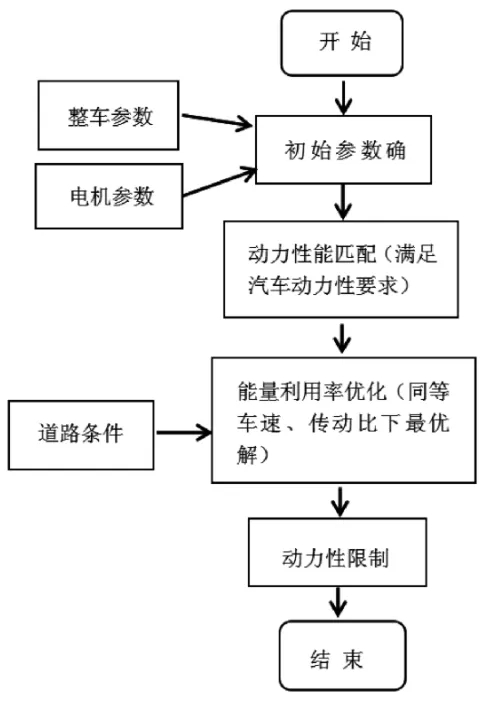

圖4 程序框圖

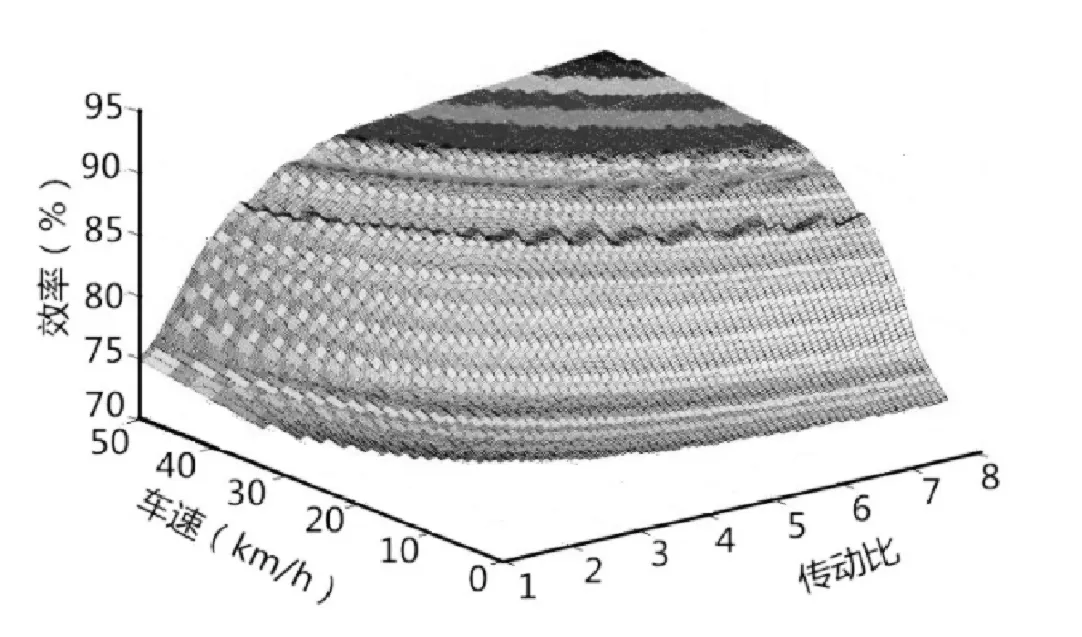

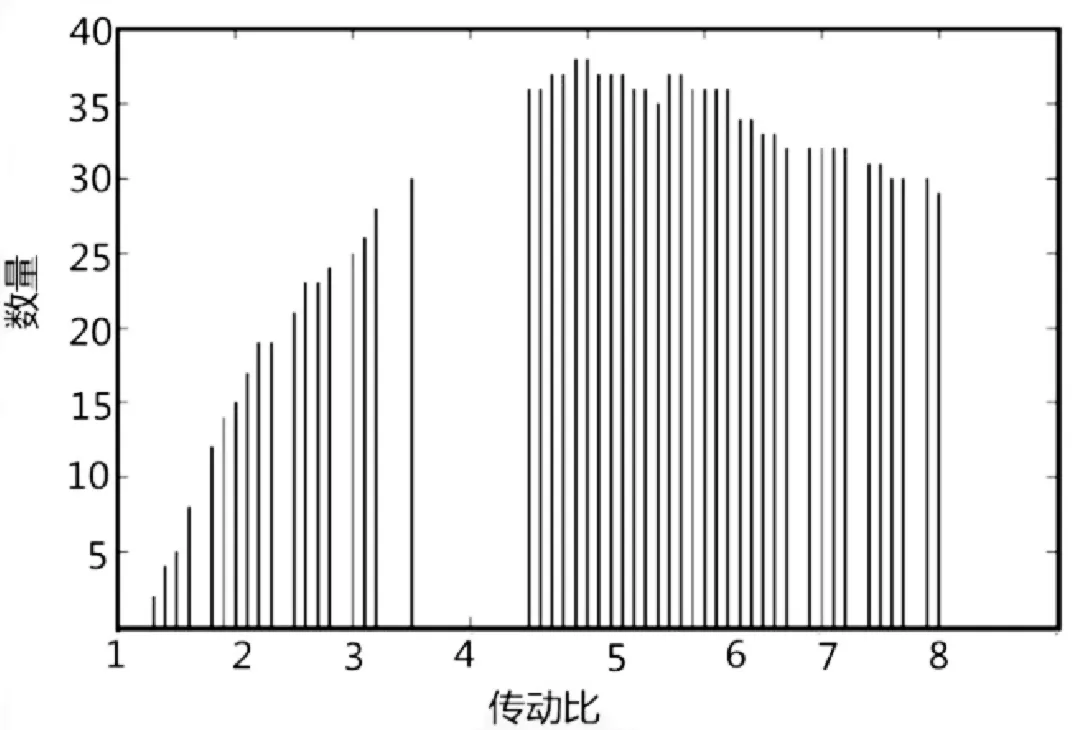

如圖4程序框圖所示,利用MATLAB軟件編寫程序,設置整車參數、電機參數、功率條件,傳動比范圍(計算得:一檔1.2-3.5,二檔4.5-8),結合道路條件,利用SOA算法在所給電機參數中,尋找滿足動力性要求,相同車速、不同傳動比且效率最高的解集合,結果如圖5所示,以及不同傳動比所占數量比例,如圖6所示。

圖5 車速、傳動比與效率圖

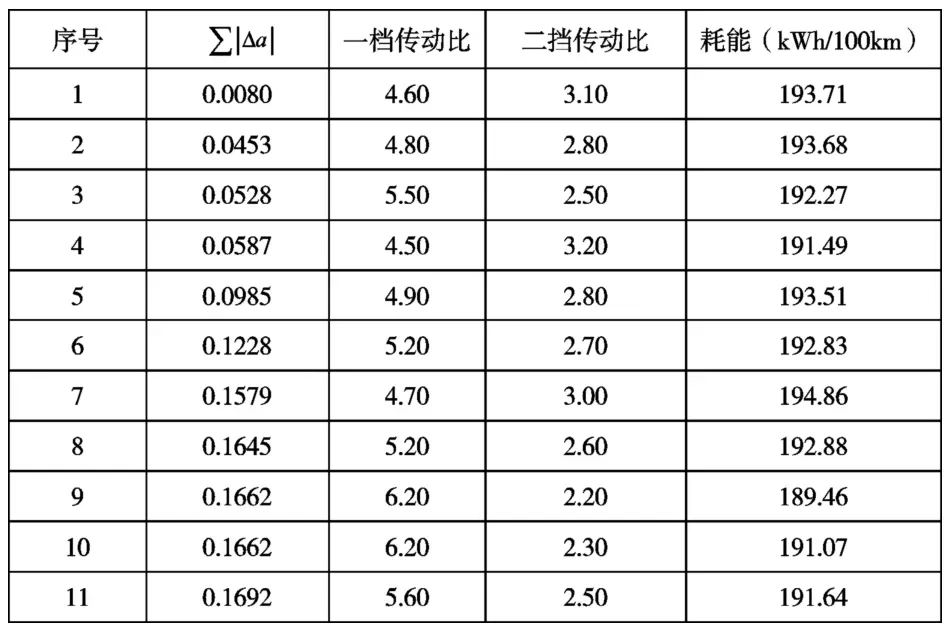

在滿足公式(20)條件所設定的加速度閾值,SOA算法找到不同傳動比范圍下,滿足公式(16)電動客車所需總能量最優,找出效率最大的解,如表4所示。

圖6 不同傳動比所占比例圖

表4 不同傳動比下耗能數據

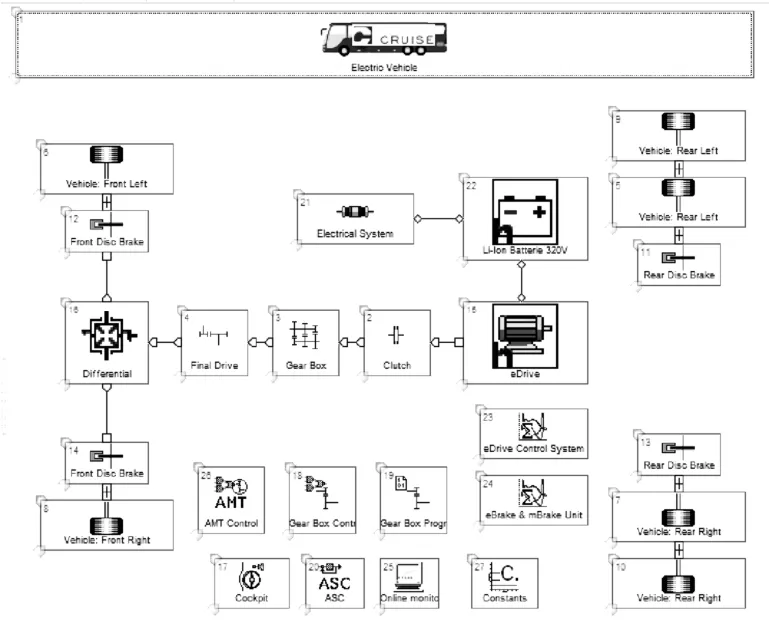

5.2 Cruise仿真

Cruise仿真環境下設計整車參數、驅動電機參數、城市-郊區工況、電池參數、主減速器傳動比等不變參數,變量參數為AMT變速箱傳動比,一、二檔傳動比按表4所求,如圖7所示,進行仿真,比較相同條件下的耗能情況,所得結果如表4中耗能欄。

圖7 Cruise仿真圖

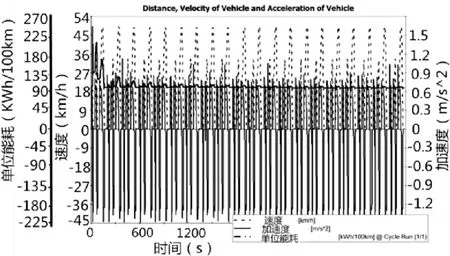

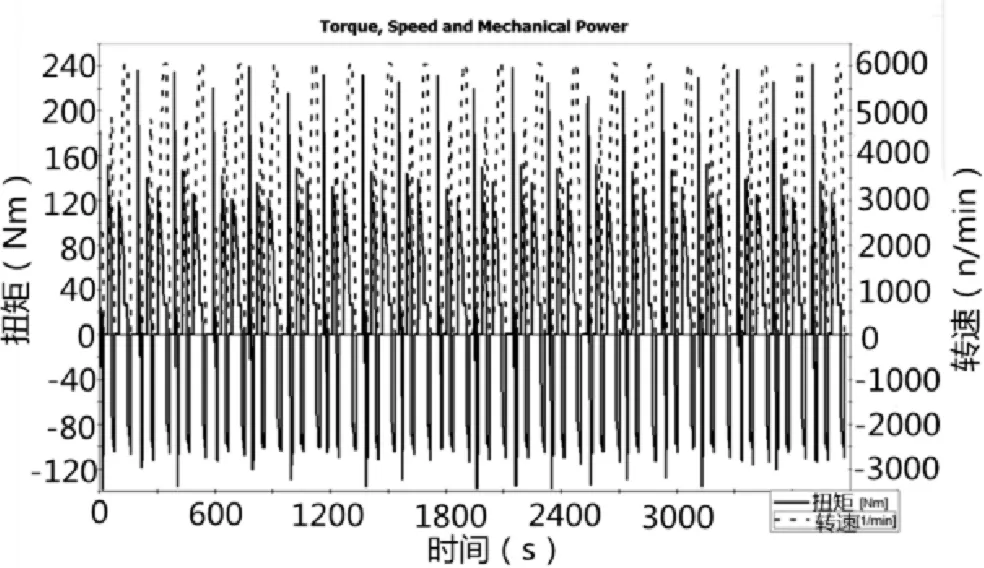

如表4中耗能欄所示結果,我們選取能耗最低值,即序號9,設置一、二檔傳動比,進行Cruise仿真,驗證其動力性能是否滿足條件。結果如圖8所示。

Cruise仿真結果可以看出,驅動電機轉速、扭矩符合設計計算要求,電動客車車速變化符合設計規律,加速度突變點為換擋點,且|△a|的值在規定閾值內,證明計算傳動比數據合理,符合實際要求。

圖8 (a) 客車車速、加速度、能耗圖

圖8 (b) 驅動電機轉速、扭矩圖

6 結論

本文從電機的效率出發,針對純電動客車兩檔AMT變速器的傳動比,分析電機輸出效率和傳動比對整車動力性和經濟性的影響,在滿足客車動力性前提下,換擋過程中1擋、2擋加速度差值和作為動力性限制閾值,提出一種以驅動電機總效率最高,提高經濟性的方法。通過采用Matlab數據處理平臺,運用SOA算法,找到不同閾值下最優的經濟性傳動方案,Cruise仿真平臺對動力性、經濟性、換擋規律進行計算、仿真分析,使換擋規律使整車能耗達到最優化。