新能源車高壓線束的擠壓力學特性和仿真對標研究

李鋼 馬凱 許偉 唐莉 王月

(吉利汽車研究院(寧波)有限公司)

為應對日益突出的燃油供求矛盾和大氣污染問題,國務院于2012年7月正式發布《節能與新能源汽車產業發展規劃》[1],重點推進純電動汽車和插電式混合動力汽車產業化,因此新能源汽車獲得了前所未有的發展機遇,作為關鍵零部件的高壓線束也得以大量應用和迅速發展[2-3]。與傳統汽車相比,新能源汽車在碰撞安全中存在高壓電安全問題,即高壓電氣系統存在潛在的觸電和短路起火的風險[4-5]。汽車高壓電氣系統包括高壓線束、動力配電系統和充電系統。其中,高壓線束的絕緣失效問題導致起火或者觸電風險在碰撞安全中尤為突出,因此,針對高壓線束在機械外載下的力學性能測試以及CAE仿真成為國內外學者以及各大主機廠的重點研究領域。

目前針對高壓線束力學性能以及失效性的研究較多[6-7],但也存在一定的局限性:1)高壓線束類型有多種,常見的包括單芯高壓線束和多芯高壓線束[8],目前文獻研究主要集中在單芯高壓線束,較少開展對多芯高壓線束的相關研究;2)汽車在發生正面碰撞時線束受力類型大部分為擠壓,而文獻主要針對剪切和穿刺載荷工況進行研究。針對上述不足,文章主要對單芯及多芯高壓線束在擠壓外載下的力學性能和仿真對標進行研究。文章設計了高壓線束的擠壓測試,基于測試結果進行建模仿真分析對標,從而總結出一套有效的高壓線束分析方法。

1 高壓線束簡介

新能源汽車高壓線束是連接汽車能量源與動力裝置的電氣通路,是高壓電氣系統的關鍵零部件,為新能源汽車運行的可靠性和安全性提供保障[2]。目前高壓線束已經有成熟的標準體系,結構上可分為單芯和多芯線束[8],一般乘用車所用的單芯線束用于連接電池包和高壓控制器,行業內一般稱為高壓母線;多芯線束用于連接高壓控制器和其它負載,行業內一般稱為高壓負載線,兩者結構均由內導體層、內絕緣層、編織層和外絕緣層組成,區別在于內導體層數量的不同。其中,導體層和編織層均是金屬層,可進行導電,編織層又稱為屏蔽層,主要用于電磁屏蔽和接地保護。

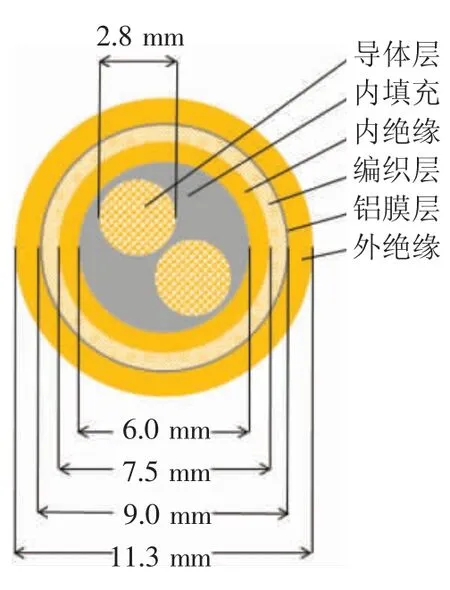

文章試驗用的高壓線束均來自于某款新能源汽車,圖1示出單芯層高壓母線的截面尺寸圖,高壓母線外徑為14.1 mm,母線的最外層還有一層絕緣膠帶包裹,導體線芯由數簇銅導線束相互團簇而成;圖2示出雙芯層高壓負載線的截面尺寸圖,高壓負載線的外徑為11.3 mm,內部由2根銅導體組成,銅線芯直徑為2.8 mm,負載線的最外層也包裹一層絕緣膠帶。在截取高壓線束試樣過程中,為保證其切割面與長度方向保持垂直,在高速切割前對試樣兩端進行水平拉直并固定,保證各試樣長度一致,同時切割過程中不斷沖水降溫,以防止切割溫度對線束性能產生影響。

圖1 高壓母線結構示意圖

圖2 高壓負載線結構示意圖

2 高壓線束擠壓試驗

2.1 高壓線束擠壓試驗介紹

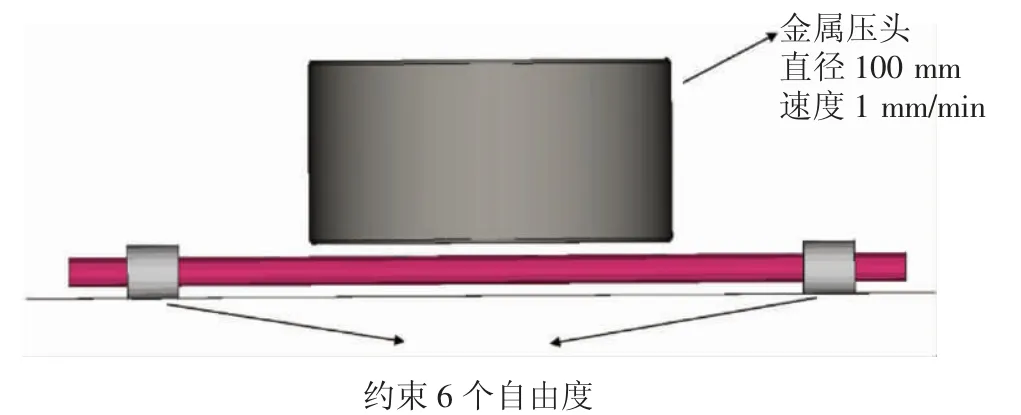

擠壓試驗在電伺服壓力機上進行,采用直徑為100 mm的圓柱體壓頭。如圖3所示,試驗前,高壓線束用絕緣膠帶固定在墊臺兩端,防止試驗前松動,試驗時采用等位移加載控制,在載荷小于0.5 kN時,設置預加載階段,速度為10 mm/min,當載荷到達0.5 kN時,進入正常試驗加載階段,速度為1 mm/min,測量線束所受載荷隨加載位移的變化。

圖3 高壓線束擠壓測試

為了獲得高壓線束在擠壓過程中的絕緣失效時刻,采用電容充放電的原理通過電流傳感器監測試驗線束外接電路中電流的變化時刻來反映高壓線束絕緣失效的時刻。如圖4所示,2根導線分別連接高壓線束的銅線芯和編織層,當金屬壓頭擠壓破壞內絕緣層時,2根導線形成回路,電容放電同時傳感器收到信號。

圖4 擠壓試驗帶電測試示意圖

2.2 高壓線束擠壓試驗結果

本次試驗分別對高壓母線和高壓負載線進行了3次試驗,得到擠壓時的載荷位移曲線,如圖5和圖6所示;表1示出高壓母線和高壓負載線擠壓試驗過程中編織層和導體層接觸導致高壓線束失效的位移和載荷值。曲線表明線束的擠壓力隨著位移的增加而增加,但并不呈線性,且擠壓到一定值時電流傳感器監測到電流,達到失效力。如圖7所示,試驗后高壓線束的內絕緣層已經完全被破壞,編織層和導體層內的銅導線已經接觸,證明高壓線束在擠壓到一定程度時內絕緣層會因破壞而失效,因此在新能源車型正面碰撞工況開發中需有效避免高壓線束的嚴重擠壓。

圖5 高壓母線的擠壓載荷位移曲線

圖6 高壓負載線的擠壓載荷位移曲線

表1 擠壓外載下高壓線束的失效力

圖7 高壓線束試驗后照片

試驗結果中高壓母線和高壓負載線的3組曲線并不完全重合,主要原因為:1)試驗前壓頭雖然盡可能接觸線束,但是由于線束本身的膨脹不均勻性,各組試驗的壓頭高度不完全一致;2)線束內部的絕緣層厚度在生產中很難做到均勻。總體而言,高壓線束的2組試驗的一致性較好,線束的失效載荷和失效點位移基本一致,因此可基于這2組高壓線束擠壓試驗對接下來將要創建的高壓線束有限元模型進行對標分析。

3 高壓線束仿真對標

3.1 高壓線束仿真建模

采用LS-DYNA軟件對高壓線束進行有限元分析。線束外絕緣層和內絕緣層采用六面體殼(shell)單元,單元尺寸為1.2 mm,橡膠采用帶失效的材料模型,以方便觀察橡膠層在仿真中的破壞情況,并獲得線束失效點;線束編織層采用shell單元,單元尺寸為1.2 mm,材料為鋁銅合金,厚度為0.9 mm;高壓母線導體層采用六面體(solid)單元,單元尺寸為3.5 mm,材料為銅;高壓負載線導體層采用六面體實體(solid)單元,單元尺寸為2 mm,材料為銅。整體模型采用自接觸(*CONTACT_AUTOMATIC_SINGLE_SURFACE接觸),并依據試驗狀態建立相應的邊界條件,得到高壓線束擠壓模型,如圖8所示。模型中約束線束左右兩端6個自由度,上端用一個直徑為100 mm的金屬圓柱體壓頭以1 mm/min的初始速度對高壓線束進行擠壓,壓頭采用鋼體,六面體單元,單元尺寸為5.4 mm。

圖8 高壓線束擠壓有限元模型

3.2 高壓線束仿真對標結果

通過高壓母線和負載線的仿真分析分別得到載荷位移曲線,如圖9和圖10所示。曲線的擠壓力均隨著位移的增加而增加,和試驗曲線基本一致。高壓母線在加載位移至8.58 mm時內絕緣層基本呈失效狀態,此時加載力值為35.07 kN,接近試驗的平均值33.42 kN;高壓負載線在位移至6.87 mm時內絕緣層基本呈失效狀態,加載力值為28.44 kN,也接近試驗的平均值26.40 kN。上述結果表明無論是擠壓載荷位移曲線變化趨勢還是失效的載荷值和位移值,仿真與試驗結果基本一致,因此該高壓線束擠壓仿真模型達到了較高的精度,滿足對標要求。

圖9 高壓母線的擠壓載荷位移曲線

圖10 高壓負載線的擠壓載荷位移曲線

4 結論

文章詳細設計了高壓母線和高壓負載線的平面擠壓測試,觀察在平面擠壓外載下線束的載荷位移曲線,結果表明曲線的擠壓力隨著位移的增加而增加,當擠壓到一定值時電流傳感器監測到電流,達到失效力,此時內絕緣層會因破壞而失效,導致編織層和導體層內的銅導線接觸短路。文章根據擠壓試驗結果,基于LS-DYNA的建模方法,對高壓母線和高壓負載線進行對標仿真分析,得到了較高精度的擠壓仿真模型。其中涉及的高壓線束的擠壓測試及仿真建模對標方法對于高壓線束的測試及仿真研究均具有一定的借鑒意義,對新能源車型正面碰撞工況開發設計具有一定的指導意義。