吊環(huán)螺釘斷裂失效分析

江蘇省特種設(shè)備安全監(jiān)督檢驗研究院 宿遷 223800

0 引言

吊環(huán)螺釘作為緊固類零件廣泛應用于工業(yè)生產(chǎn)中,其主要作用是固定于被起吊物上,便于起重設(shè)備掛鉤[1]。吊環(huán)螺釘?shù)氖褂媒o生產(chǎn)帶來了極大便捷,若在使用過程中發(fā)生斷裂,將帶來極大危險。某壓鑄件廠在模具的拆卸過程中發(fā)生了吊環(huán)螺釘斷裂事故,本文對斷裂的吊環(huán)螺釘進行了分析,以查明其斷裂原因。

1 宏觀分析

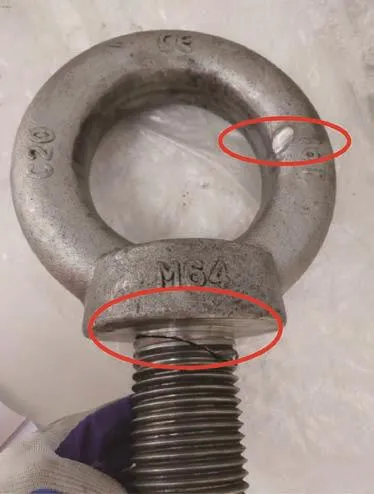

如圖1所示,斷裂位置發(fā)生在螺釘從根部向外的3個螺牙,斷裂面與螺釘縱軸約成45 夾角。吊環(huán)的環(huán)部側(cè)面存在明顯壓痕,其雙吊點的另一吊環(huán)螺釘對稱位置同樣有類似壓痕。由此可知,吊環(huán)工作所受拉力非豎直方向,而是與豎直方向成一角度。

圖1 斷裂面及壓痕

圖2為吊環(huán)螺釘根部,其粗糙度及結(jié)構(gòu)形式均不符合GB/T 825—1988《吊環(huán)螺釘》中的要求。螺釘根部粗糙度過大,易造成應力集中。

圖2 吊環(huán)螺釘根部

如圖3a所示為斷裂面,A點為起裂點,裂紋沿典型的放射線擴展,在B區(qū)域形成瞬斷區(qū),螺釘發(fā)生完全斷裂。在B點斷裂前,裂紋沿與軸向約45 的斜面擴展,部分螺牙根部出現(xiàn)裂紋,如圖3b所示。

圖3 斷口整體形貌

斷口附近無明顯的塑性變形,在斷口根部可以觀察到呈圈狀的加工刀痕。從斷口形貌觀察可知,該斷口為典型的疲勞斷口,斷口平整,表面光滑,分為3個區(qū)域:疲勞源區(qū)、疲勞裂紋擴展區(qū)和瞬斷區(qū),擴展區(qū)所占斷口面積較大。

2 理化性能分析

2.1 金相檢驗

在樣品的斷口附近以及未發(fā)生斷裂的部位進行取樣,對其進行非金屬夾雜物、金相組織及晶粒度檢測。

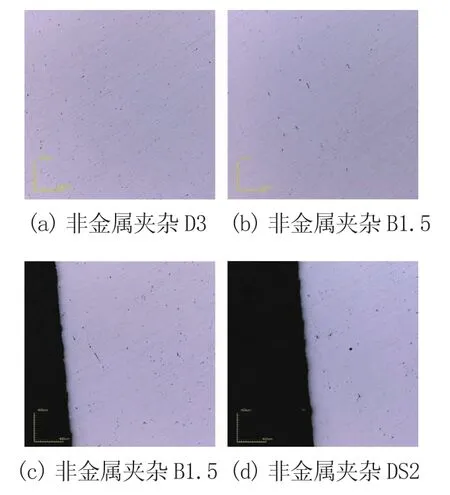

2.1.1 非金屬夾雜物

根據(jù)形態(tài)以及分布,鋼材中的非金屬夾雜物可分A、B、C、D及DS為五大類[2]。其中A類代表硫化物類,B類代表氧化鋁類,C類代表硅酸鹽類,D類代表球狀氧化物類,DS類代表單顆粒球狀類。

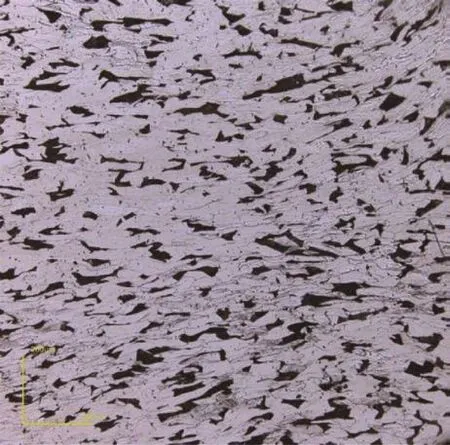

如圖4所示,對樣本放大100倍,對其進行非金屬夾雜物含量測定,可發(fā)現(xiàn)樣本的非金屬夾雜物較嚴重,其中D類(球狀氧化物)較為嚴重。金屬中的非金屬夾雜物會對其機械性能產(chǎn)生影響,一定程度降低了疲勞特性、抗沖擊韌性及耐腐蝕性[3]。

圖4 非金屬夾雜及評級

2.1.2 晶粒度

晶粒度是表示晶粒大小的尺度。金屬的晶粒大小對金屬的許多性能有較大影響。晶粒度的影響,實質(zhì)是晶界面積大小的影響。晶粒越細小則晶界面積越大,對性能的影響也越大。對于金屬的力學性能而言,一般是晶粒越細小,則強度和硬度越高,同時塑性和韌性也越好[4]。

如圖5所示,將樣本放大200倍,對其進行晶粒度分析可得,樣本平均晶粒度為5.5級[5],GB/T 825—1988《吊環(huán)螺釘》中對規(guī)定吊環(huán)螺釘成品的晶粒度不應低于5級,樣本符合該標準的要求。

圖5 晶粒度

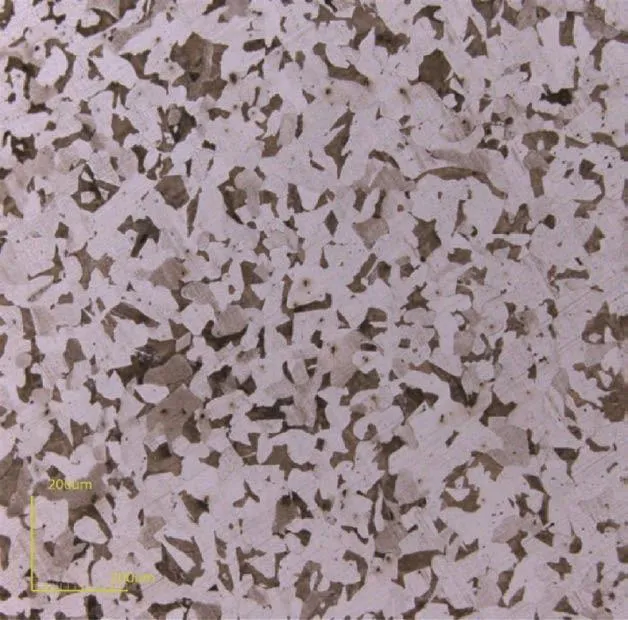

2.1.3 晶粒的均布

圖6a、圖6b為斷裂螺釘不同部位取樣得到的樣本晶相圖。圖6a中鐵素體+珠光體組織呈等軸分布,而圖6b則為壓扁狀的鐵素體+珠光體組織,晶粒分布明顯不均勻。導致晶粒不均勻的原因推測可能是鍛造工藝不合理,鍛造過程各部位變形程度達到臨界變形區(qū)導致晶粒粗大,對螺釘?shù)某志眯阅芗翱蛊谛杂幸欢ㄓ绊憽?/p>

圖6 晶粒的均布

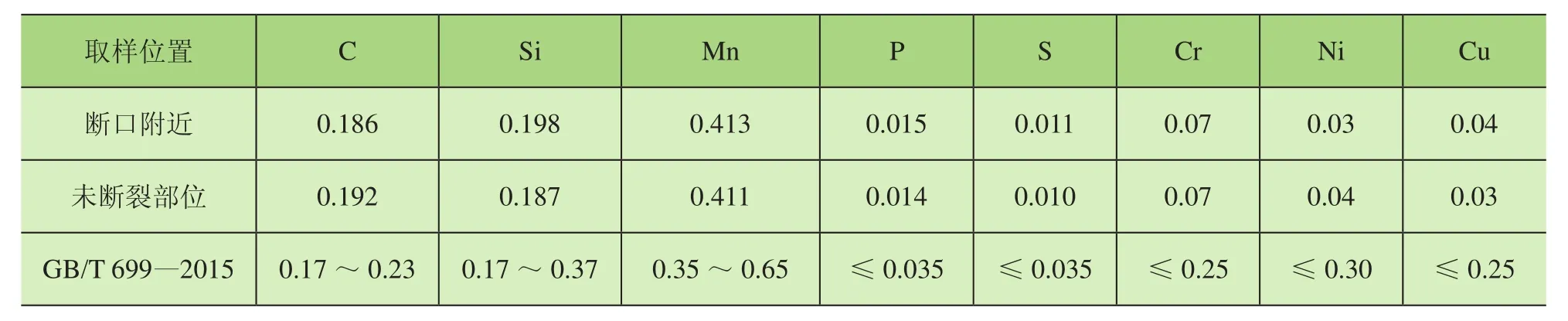

2.2 化學成分分析

采用直讀光譜儀對螺釘進行化學成分分析,結(jié)果見表1。斷裂的螺釘上標記的材料為20號鋼,分析結(jié)果見表1,斷口表面的材料成分符合標準中關(guān)于20號鋼的要求[6]。

表1 斷裂螺釘?shù)幕瘜W成分分析結(jié)果(質(zhì)量分數(shù)) %

2.3 硬度測量

對螺釘斷面進行硬度測試,如圖7所示,螺牙芯部(D位置)硬度值約為220HV1,遠離螺牙區(qū)域(E位置)硬度值約為185HV1。導致D位置的硬度高于E位置的原因是螺紋區(qū)域脫碳現(xiàn)象明顯,導致鐵素體含量升高,強度降低。在使用過程中,低強度的螺牙在外力擠壓下,鐵素體和珠光體組織被壓扁,產(chǎn)生加工硬化效果,導致硬度上升,如圖8所示。一般情況下,加工硬化可一定程度上提高耐磨性和疲勞強度,但同時又常伴隨大量細微裂紋的出現(xiàn),零件的抗沖擊能力降低。

圖7 螺牙硬度

圖8 加工硬化

3 力學分析

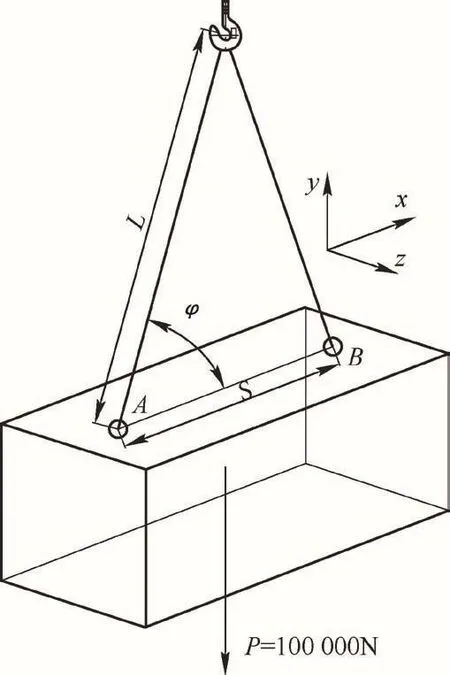

發(fā)生斷裂時起重機吊鉤通過雙吊索對重物進行起升作業(yè),其起升工況可近似簡化為如圖9所示,其起升方式采用雙螺釘起吊,起吊過程中A處吊環(huán)螺釘發(fā)生斷裂。

圖9 工況示意圖

吊索長S=230.0 cm,兩個吊點間距S=135.5 cm,重物P=100 000 N,計算得夾角φ=72°。

對發(fā)生斷裂的吊環(huán)螺釘進行受力分析,如圖10所示,吊環(huán)所受吊索的拉力可分解為平行于吊環(huán)支承面的切向力Ft和垂直于吊環(huán)支承面的法向力Fn。由于吊環(huán)螺釘自身的結(jié)構(gòu),吊環(huán)支撐面與螺桿交匯點K為應力集中點,而K點也是此次斷裂的起始點。

圖10 受力分析

發(fā)生斷裂的吊環(huán)螺釘?shù)牟牧蠟?0號鋼,屬于塑性材料,即其失效是以發(fā)生屈服現(xiàn)象、出現(xiàn)塑性變形為標志的,故其失效分析適用第三或第四強度理論[7]。應用解析法對P點處的應力狀態(tài)進行分析,可得

通常,由第四強度理論得出的結(jié)果比第三強度理論得出的結(jié)果大,故為安全起見,采用第四強度理論計算相當應力

對于采用20號鋼制造的吊環(huán)螺釘,其σs=245 MPa,此時危險點K的相當應力σr4的值大于材料的屈服強度,螺釘因過載而導致斷裂的可能性不大。

4 結(jié)論

發(fā)生斷裂的吊環(huán)螺釘安裝于模具起吊點處,起重機械通過環(huán)鏈吊環(huán),采用雙吊點的形式對模具進行起吊作業(yè)。起吊作業(yè)時,吊環(huán)螺釘主要承受拉-拉載荷,并同時承受一定彎曲載荷。通過對現(xiàn)場工況受力分析可知,吊環(huán)螺釘?shù)南喈攽h低于其材料的屈服極限。故螺釘?shù)臄嗔褜儆诘椭芷跀嗔选F浒l(fā)生低周疲勞斷裂的主要原因有:

1)吊環(huán)螺釘?shù)母艣r、螺紋根部、螺距等部位加工精度較差,不符合要求。

2)螺釘內(nèi)部存在大量非金屬夾雜物。

3)在螺釘根部位置出現(xiàn)應力集中,當?shù)醐h(huán)出現(xiàn)斜拉時,所受應力較大,且方向出現(xiàn)偏移。距吊點最遠端的螺釘根部位置所受拉力最大,在該位置出現(xiàn)起裂點,裂紋沿材料薄弱位置進行擴展,最終導致斷裂。