垂直主梁傾翻鑄造起重機

石橫特鋼集團有限公司機制公司 肥城 271612

0 引言

鑄造起重機用于煉鋼車間內吊運鋼水和鐵水,主要擔負著將高爐車間送來的鐵水兌入混鐵爐或轉爐,以及出鋼和鑄錠等任務,其基本工作部件是鉤距固定的龍門吊鉤(主鉤)。此外,為了完成罐(鐵水包、鐵水罐、鋼水包統稱為罐)的傾翻和車間內的輔助吊運工作,還設有1~2個副鉤,其結構主要由大車、主小車和副小車等組成。主鉤布置在主小車上,副鉤布置在副小車上。由于主、副鉤平行主梁布置,所以翻罐時只能平行于主梁。為了實現主小車和副小車的相對水平運動,主、副小車需要在各自獨立的軌道上運行,且副小車可在主小車下方穿行。常見的四梁雙小車形式鑄造起重機的優點是主、副小車互不干涉,吊鉤的左右極限尺寸小,工作覆蓋面積大。缺點是結構復雜,外形尺寸和自重大,成本高。

為了克服四梁雙小車鑄造起重機存在的不足,滿足煉鋼車間特定場所的需要,開發設計了雙梁單小車垂直主梁傾翻鑄造起重機。該起重機結構簡單,自重較輕,用以代替四梁雙小車吊鉤旋轉鑄造起重機可顯著節省設備和廠房投資,優化煉鋼工藝平面布置,具有較好的經濟效益和推廣價值。

1 問題提出

為了節能降耗、減少環境污染、淘汰落后產能,某鋼鐵公司決定將一、二煉鋼車間的電爐全部改為轉爐,并新建2座1 080 m3高爐與之配套。為了同時向一、二煉鋼車間運送鐵水,需要在一、二煉鋼之間新建一座鐵水分裝站。鐵水通過鐵路運輸,鐵路垂直穿過鐵水分裝站廠房。圖1為工藝平面布置圖,其工藝流程為:高爐鐵水用鐵水罐車運至鐵水分裝站,鑄造起重機吊起鐵水罐旋轉90 后將鐵水倒入混鐵爐。需要向一、二煉鋼車間送鐵水時,再將混鐵爐的鐵水倒入鐵水罐,鑄造起重機將鐵水罐吊起并旋轉90 后倒入鐵水包運輸車上的鐵水包里,鐵水運輸車則將鐵水包分別運送至一、二煉鋼車間的轉爐跨間。

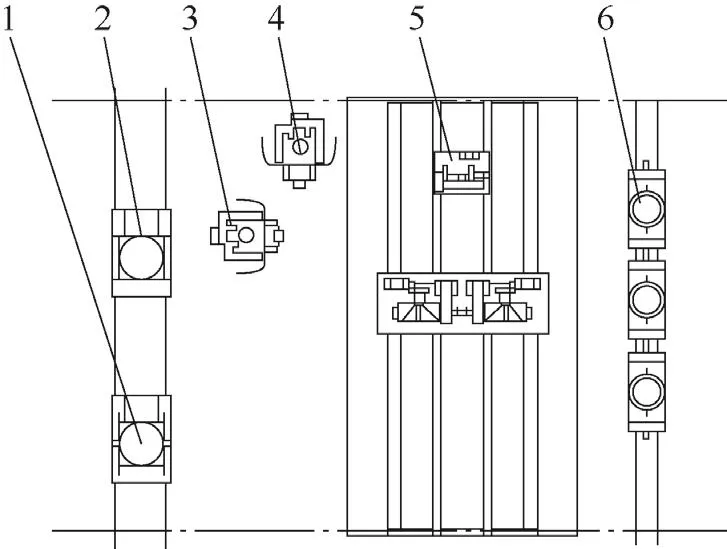

圖1 鐵水分裝站平面布置圖

從工藝流程可以看出,鑄造起重機的每個工作循環吊鉤都要旋轉90°,故設計時要求配置2臺100/20 t四梁雙小車吊鉤旋轉鑄造起重機,其結構形式如圖2所示。

圖2 吊鉤旋轉鑄造起重機

2 解決方案

設計時提出的配置方案雖能滿足工藝要求,但與普通鑄造起重機相比的缺點是:增加了龍門鉤旋轉裝置,自重增大;廠房高度增加;需增加電纜供電裝置;廠房受力增大,投資增加。

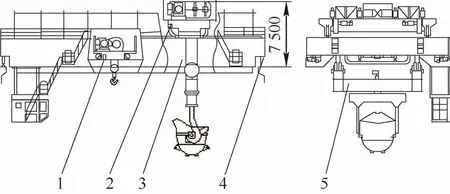

為解決吊鉤旋轉鑄造起重機存在的問題,經過研究發現只要將混鐵爐旋轉90 布置(見圖1),鐵水罐的耳軸方向在接卸鐵水過程中將保持不變,即可省去旋轉操作,但翻罐時需要垂直主梁傾翻。為此,本文設計開發了100/20 t雙主梁單小車垂直主梁傾翻鑄造起重機,如圖3所示。其結構形式為主、副鉤布置在1個小車上,且主、副鉤的布置方式由通常的平行主梁改為垂直主梁,滿足了鐵水罐傾翻方向與主梁垂直的要求。由于只有1個小車,所以采用了雙主梁結構。設計參數有:跨度為25 m,起重量為100/20 t,起升高度為20/22 m,起升速度(主/副)為7.51/9.3 m/min,運行速度(大/小)為35.8/75.57 m/min,質量為 160 t。

圖3 單小車垂直傾翻鑄造起重機

3 結構形式

雙主梁、單小車鑄造起重機主要由橋架、小車、大車運行機構和電氣設備等組成。

1)主、副起升機構采用定子調壓調速系統,調速比1:10;大、小車運行機構采用變頻調速系統;整機按標準要求配置了安全監控管理系統。

2)橋架由2根主梁和2根鉸接式端梁等組成。主梁采用偏軌寬翼緣箱形梁,具有較好的垂直和水平剛度。主梁主腹板與上蓋板采用T形鋼連接,避免了主腹板與上蓋板直接用焊縫連接,大大提高了主梁壽命。

3)主起升機構采用雙電機雙減速器驅動雙卷筒形式。2臺減速器為雙輸入雙輸出結構并布置在小車中間;2套卷筒組布置在減速器外側,并通過卷筒聯軸器與減速器外側的花鍵軸相連接;2臺減速器之間的輸出軸用全齒聯軸器連接;每臺減速器輸入軸的兩端各安裝了1臺制動器。這種傳動方式按照相關標準規定可省去安全制動器,既保證了安全,又簡化了結構設計。

4)大、小車運行機構與其他鑄造起重機基本相同。大車運行機構采用的是4角分別驅動,4套驅動裝置分2組控制,當任意1組電動機或控制裝置出現故障時,利用另1組電動機和控制裝置可進行短時工作。小車運行機構采用2角分別驅動形式,電動機通過制動輪聯軸器和傳動軸驅動立式減速器,減速器低速軸通過齒輪聯軸器與車輪軸相連。當1套驅動裝置出現故障時,可利用另1套驅動裝置進行短時工作。

4 性能特點

1)與四主梁、雙小車吊鉤旋轉鑄造起重機相比,省去了2根副主梁、1臺副小車和龍門鉤旋轉裝置,減輕了起重機自重和廠房受力,節省了設備費用和廠房造價。

2)四主梁、主副小車形式的鑄造起重機,因為副小車要從主小車下面通行,大大提高了整機高度。另外,龍門吊具的上極限尺寸由于受到副主梁的限制,有效起升高度也受到一定影響。因此,在起升高度相同的條件下,雙主梁、單小車鑄造起重機的廠房軌道標高和軌道上部廠房高度都大大降低,可顯著降低廠房投資。

3)小車基距比四主梁、主副小車形式的小車基距大,故主、副鉤的左右極限尺寸也相應增大,工作范圍受到一定影響。

4)由于主、副鉤垂直主梁布置,如要保證小車的4 個車輪輪壓基本相等,則小車軌距需要加大;如小車軌距不宜加大,則主鉤側的輪壓會比副鉤側的輪壓大,從而引起靠近主鉤的主梁受力比另1根主梁受力大。為了保證2根主梁的變形基本一致,2根主梁的慣性矩應與其受力大小相適應,可采取加寬或(和)加厚主梁上、下蓋板的方法加以解決。

5 優化改進

鐵水分裝站投入運行3年后,一煉鋼車間進行擴容改造,將原來50 t轉爐更換為80 t轉爐。新轉爐采用先進的一罐到底工藝,即高爐鐵水用鐵水罐接鐵后不再經過混鐵爐,而是將鐵水罐轉運至轉爐跨后直接兌入轉爐,以降低熱量損失、減少環境污染、提高生產效率。為此,在原鐵水分裝站旁邊又新建了1個鐵水轉運跨,配置了1臺140/50 t、26.5 m跨度的垂直主梁傾翻鑄造起重機。

借鑒雙梁單小車和四梁雙小車的優點,對小車結構進行了優化,設計了副鉤可調式小車。主起升機構布置在主小車上;副起升機構布置在子小車上。主小車架上鋪設供子小車運行的軌道,子小車可在主小車上運行一小段距離(最大移動距離1 m)以調整主副鉤間距,大大方便了翻罐操作。

6 結論

1)鐵水分裝站用2臺100/20 t雙主梁單小車垂直主梁傾翻鑄造起重機代替四梁雙小車吊鉤旋轉鑄造起重機,每臺起重機減輕自重76 t,廠房鋼結構減輕質量95 t,節省設備和廠房投資共計455萬多元。設備投入使用后運行安全可靠,滿足了工藝要求。

2)研究和實踐證明,200 t及以下的鑄造起重機,使用雙梁單小車結構形式代替四梁雙小車結構形式完全可以滿足工藝要求。該鋼鐵公司煉鋼廠在用的雙梁單小車鑄造起重機的最大起重量已達160 t。

3)在相互垂直的廠房跨間轉運鐵水或鋼水時,均可用雙梁單小車垂直傾翻鑄造起重機代替四梁雙小車吊鉤旋轉鑄造起重機,既可節省設備和廠房投資,又能優化煉鋼車間的工藝平面布置。因此,該技術具有較好的推廣應用價值。