管殼式換熱器串聯的Aspen EDR優化設計

魏春華,任占勝,周婷婷

(浙江巨化裝備工程集團有限公司,浙江 衢州324004)

換熱器廣泛使用于化工、制藥、食品、輕工和航天等工業部門[1]。尤其在化工廠中,換熱器的投資約占總投資的10%~20%[2]。管殼式換熱器是化工行業應用比較廣泛的換熱器類型,其適用的操作范圍和壓力范圍較大,且制造成本低、清洗方便、處理量大[2]。

Aspen exchanger design and rating (Aspen EDR)是一款傳熱計算軟件,可以在工藝流程模擬軟件比如Aspen Plus的計算之后,直接集成轉入換熱器的設計計算并校核,極大程度地降低了人工輸入數據的錯誤率,并節省大量的人工計算時間,提高了結果可信度和設計效率[2-3]。

在管殼式換熱器設計中,由于溫度交叉(即冷流側出口溫度高于熱流側出口溫度)引起的逆向傳熱對設計結果有極大的影響,不但會造成換熱面積過大,甚至無法滿足工藝要求[4]。換熱器串聯使用可以有效地解決溫度交叉的設計工況。以筆者工程參與設計換熱器出發,借助Aspen EDR軟件,對溫度交叉情況下串聯換熱器的設計以及優化提出了一種較為便捷的計算方法。

1 換熱器中的溫度交叉

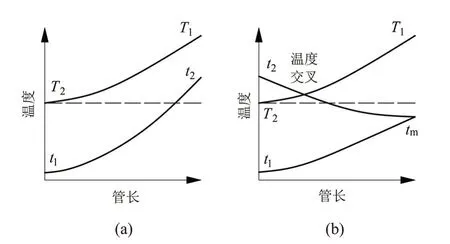

對于無相變換熱器,簡單來說,溫度交叉是指冷流側出口溫度高于熱流側出口溫度,即t2>T2,如圖1所示。

圖1 換熱器中的溫度交叉Fig 1 Temperature cross of heat exchanger

對于純逆流的單管程換熱器來說,圖1(a)的設計在工藝上是允許的。在實際工況中,很大部分的換熱器采用多管程設計,目的是提高管內流動速度,達到降低熱阻、減輕結垢程度的效果,利用傳熱和減小換熱面積[2]。在多管程設計條件下,在某個區域會出現冷流體溫度高于熱流體溫度的現象,如圖1(b)所示,這種惡性溫度交叉會使冷側流體的熱量反向地傳給熱側地流體,傳熱效果惡化,換熱器內部發生無效的換熱面積[5]。

工藝設計中解決溫度交叉的方法就是設計多殼程換熱器。實現多殼程的方法一般有2 種,1 種是添加殼程分程縱向隔板,但制造相對困難,且易于泄露[6];另1 種就是采用單殼程換熱器串聯,制造簡單,安裝、維修方便。

2 串聯設計計算

2.1 計算輸入

打開Aspen EDR,進入信息輸入頁面,將管殼式換熱器中冷熱流體的相關條件,輸入對應界面進行內容完善。

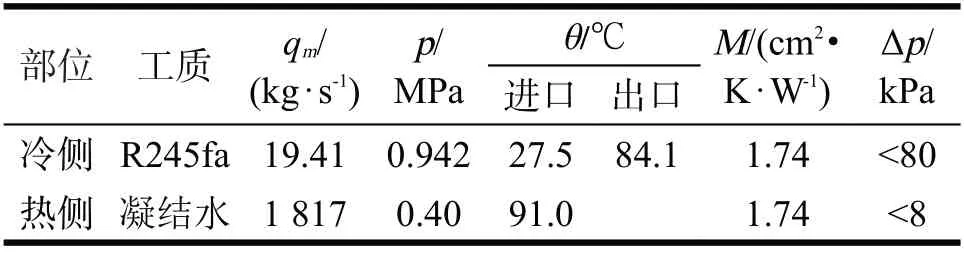

2.1.1 工藝條件

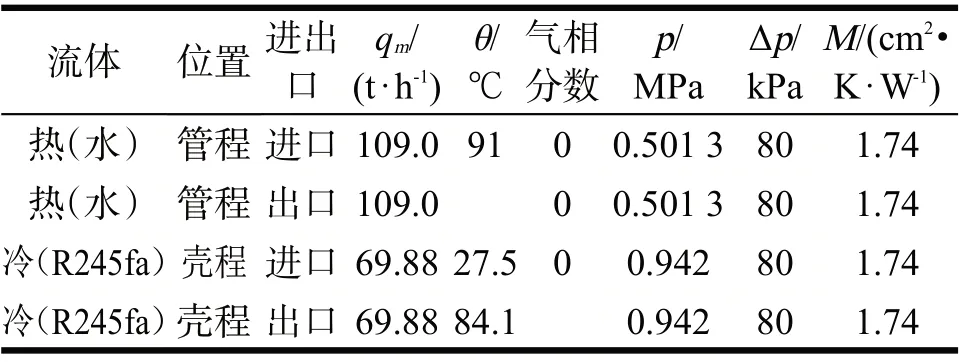

設計的換熱器作用是用凝結水預熱冷側制冷劑1,1,1,3,3-五氟丙烷(R245fa),無相變過程,其工藝參數見表1。

表1 設計參數Tab 1 Design parameters of heat exchanger

2.1.2 物性數據

凝結水的物性數據可以使用Aspen EDR 等計算軟件的數據庫中直接獲取。工質側的物性數據一般因為實際物料的復雜性,通過文獻檢索、資料查詢或者項目工藝包自帶直接在計算軟件中輸入。本例中的制冷劑物性數據,通過Aspen Plus模擬換熱器的相關數據直接導入Aspen EDR,簡單但不失準確性,對缺失工藝包物性數據的前提下,其結果有很大的參考價值。

2.1.3 結構參數

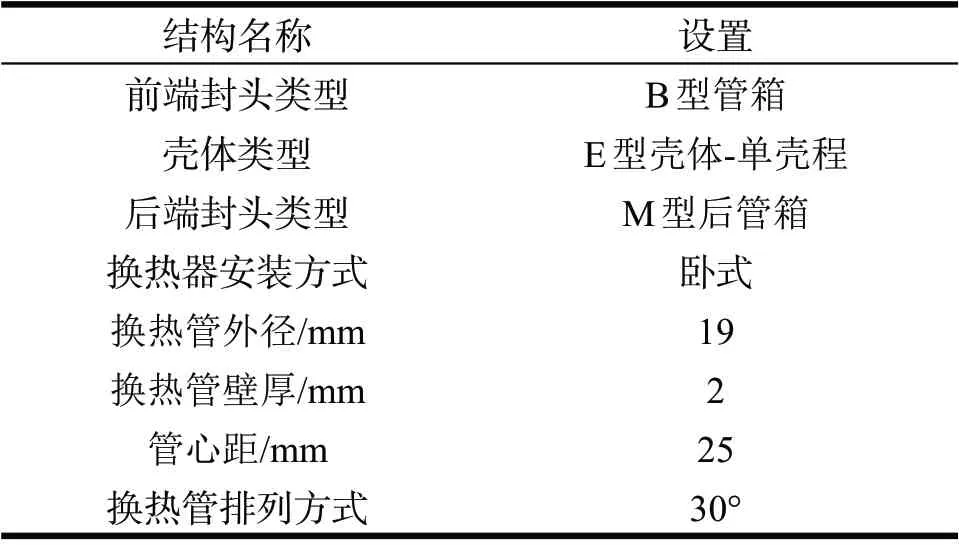

管徑的選擇主要考慮流體介質黏度、工作壓力以及壓降的要求,一般情況下真空度越大,管子規格選擇大一些。本例題參數選擇φ19 mm×2 mm規格,對應中心距25 mm,管子排列方式選用正三角形排列。換熱器的管箱殼體型式選用BEM,水平放置。

2.2 換熱器模型

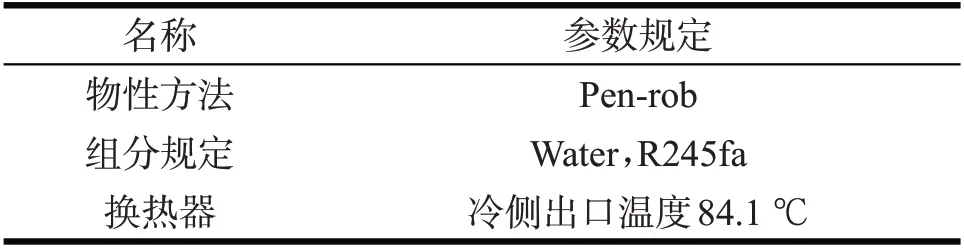

首先使用Aspen Plus模擬換熱器,進行物料能量計算,軟件中有關參數的規定如表2所示。

表2 Aspen Plus模型參數Tab 2 Aspen Plus model parameters of heat exchanger

物料、能量衡算的目的是為了獲得簡潔計算的相關數據,為管殼程介質提供相對準確的物性參數。最后,將流程模擬的換熱器導入至Aspen EDR中,進行詳細設計。

2.3 設計模式運行

2.3.1 參數設置

首先選擇design模式,根據流體空間優先順序限定工質走殼程[2]。

軟件中工藝參數側的進出口狀態參數由Aspen Plus導入自動生成,并輸入工藝要求的管殼側的允許壓降和熱絕緣系數,如表3所示。

表3 工藝參數Tab 3 Process parameters of heat exchanger

換熱器的相關結構參數按規定設置,如表4所示。管子選擇30°排列方式,單弓型折流板。其他選項在設計模式下按默認設置。

表4 結構參數設置Tab 4 Structure parameter Settings of heat exchanger

2.3.2 參數運行

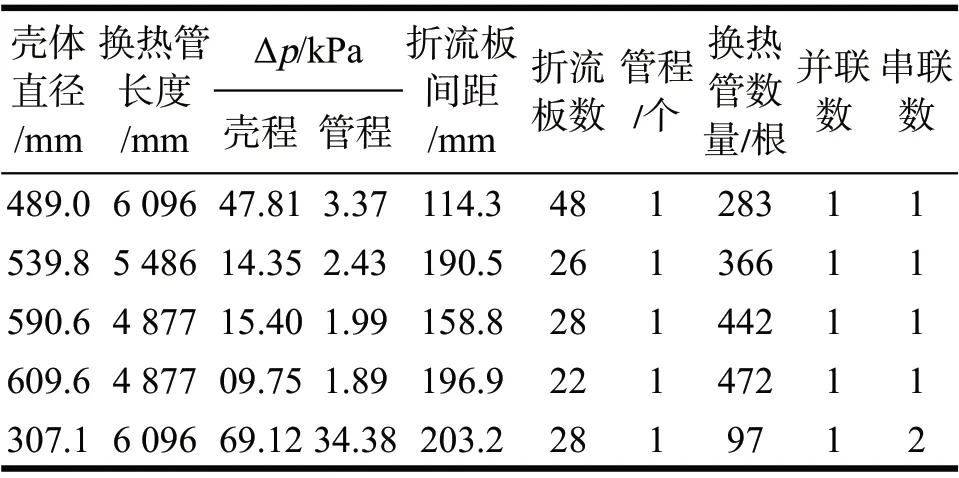

Aspen EDR設計模式的運行給了殼體直徑與管長、串并聯臺數等不同的組合結果,并選擇了較為合適的一種結構組合,給出運行的具體結果,如表5所示。

表5 換熱器設計基本信息Tab 5 Basic information list of the designed heat exchanger

2.4 Aspen EDR校核模式的優化

從工藝角度出發,換熱器的優化設計要綜合考慮流速、壓降、流股分率,最大化實現傳熱效率;從制造成本出發,設計的換熱器應該能實現最優參數最合適成本的目標。

2.4.1 基本參數優化

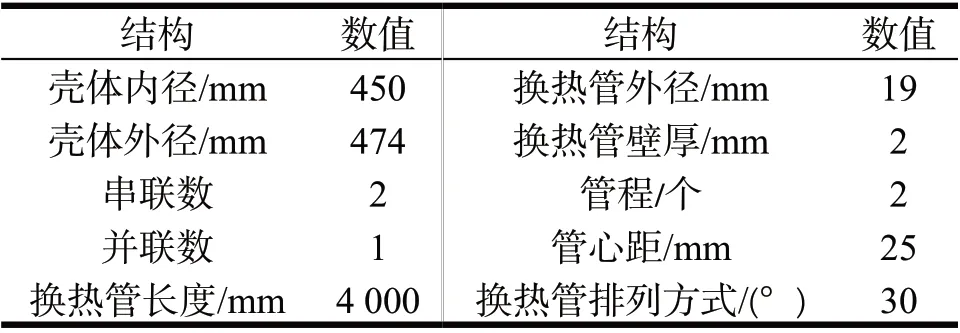

將軟件默認的設計結果傳遞到校核模式,在校核模式下對換熱器的相關結構尺寸做進一步的優化。具體優化的參數如表6所示,殼體內徑圓整至450 mm,厚度暫選定12 mm;換熱管長輸入4 000 mm,雙管程;布管根數程序自行運算。

表6 結構參數圓整Tab 6 Data correction for structure parameter of heat exchanger

2.4.2 折流板間距和圓缺率

殼側的流動狀態復雜,影響因素多方面,尤其折流板的設計對整個換熱器的設計影響很大。在評價傳熱效率辦法中,以殼側流路為主要分析對象,通過調整折流板與殼體間隙,折流板管孔與管子間隙等辦法實現A、B、C、D、E 5 個流股分率能滿足合理經驗量[7]。因此,首先以GB/T 151-2014 規定的對折流板管孔與換熱管間隙的大小以及折流板與殼體間隙做統一化規定:以標準規定的最小參數輸入折流板管孔與管子的間隙0.3 mm,流板與殼內壁間隙2 mm[8]。

折流板間距影響到殼程的流動方向和流速,從而影響到傳熱效率和壓降[2]。其與殼徑有一個經驗關系,一般在殼徑的0.3~0.6,最小不小于1/5,最大為殼徑。單弓型折流板缺口高度可為直徑的10%~45%。評價折流板間距和圓缺率2 個指標重要的條件是殼程流體窗口流速和錯流流速[7]。在Aspen EDR運行結果中,可以通過計算錯流流速與窗口流速的比,0.8~1.2是弓形折流板經驗合適范圍,最佳比為1,表示流動可以實現壓力降到熱傳遞的最大轉化,最大程度提高了傳熱系數。

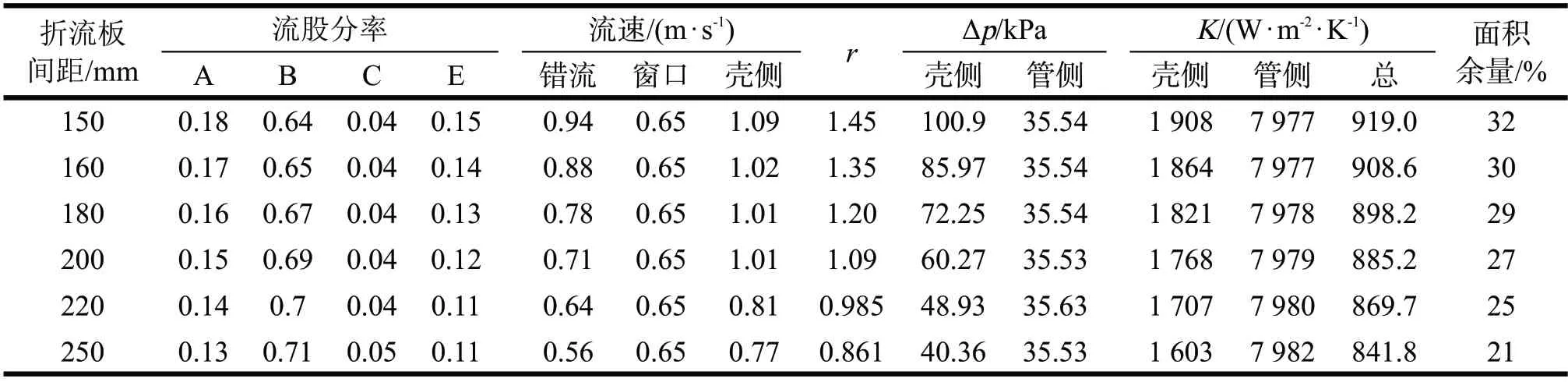

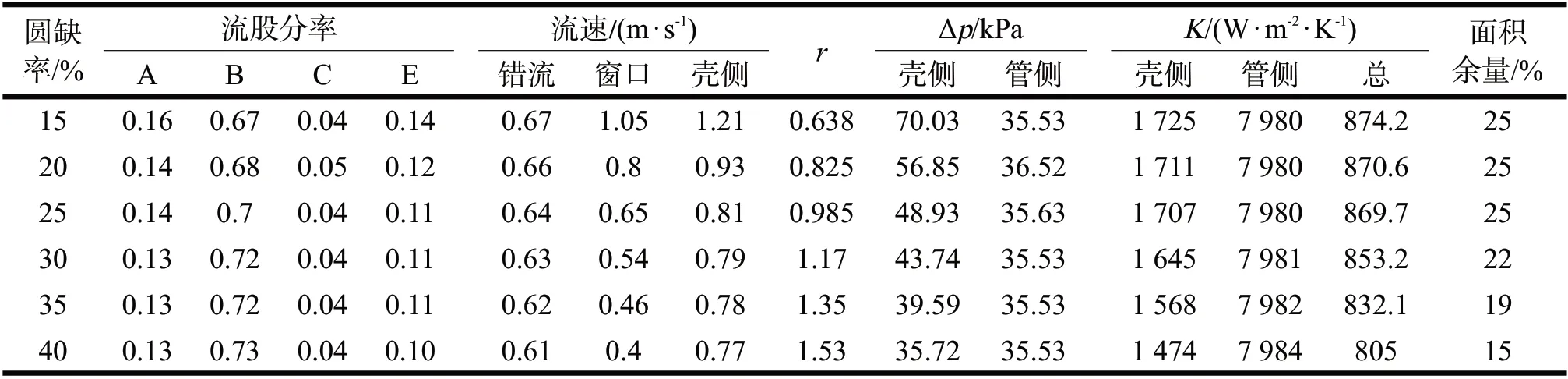

綜上分析,折流板間距和圓缺率的調整將從以下步驟進行對換熱器工藝設計的優化。首先,選擇并固定無相變換熱器推薦的折流板圓缺率25%,調整折流板間距,比較各流股分率、流速、傳熱系數、壓降等參數。接著,固定優化的折流板間距,調整圓缺率,比較各流股分率、流速、傳熱系數、壓降等參數。如表7和表8所示,分別是不同折流板間距和不同折流板圓缺率的相關參數計算結果。

表7 折流板圓缺率25%下不同折流板間距的計算結果Tab7 The calculation results of different baffle spacing

表8 板間距220 mm下不同圓缺率的計算結果Tab 8 The calculation results of different baffle cut

由表7可知,同等結構面積條件下,總傳熱系數隨著折流板間距的變大而減少,面積余量均在要求范圍內;折流板間距180~220 mm 設計結果中,殼側壓降在要求的80 kPa 內;結合折流板經驗優化量為0.3~0.6倍殼徑,以及錯流流速與窗口流速比接近1 的經驗量,確定優化折流板間距為220 mm。

接著保持折流板間距220 mm 不變,對改變折流板圓缺率做一個對比和優化,結果見表8。

由表8可知,同等結構面積和折流板間距條件下,總傳熱系數和面積余量隨著圓缺率的變大而減少,管殼側壓降均在要求范圍內;根據錯流流速與窗口流速比接近1的經驗量,確定折流板優化折流板圓缺率為25%。

2.5 結果分析

管殼式換熱器的工藝設計過程一般要對流速、壓降和振動等進行核實,并注意軟件中給出的警告信息。

溫度交叉工況下串聯換熱器的設計遵循各個換熱器面積相同、結構相同和總傳熱系數相同的原則。Aspen EDR的設計報告給出的是,工質進出口工況下的各換熱器結構數據。各個換熱器的重要工藝結果,比如流速可以以報告中的結果作為參考。

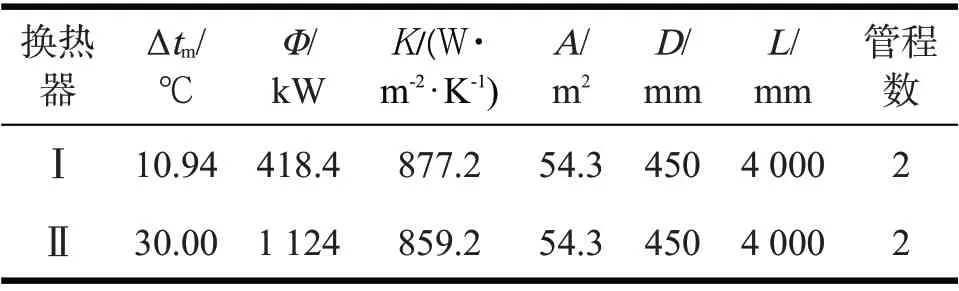

報告結果顯示,本例題需要2 臺同樣管殼式換熱器串聯使用,總換熱面積108.7 m2;各換熱器殼、程側最高流速分別為0.81、1.59 m/s 左右,在工業生產積累的經驗數據范圍內;總降壓均<80 kPa,滿足客戶要求;總傳熱系數869.7 W/(m2·K),在經驗范圍內;無振動和各管口的速度壓頭問題。

3 計算結果的理論驗證

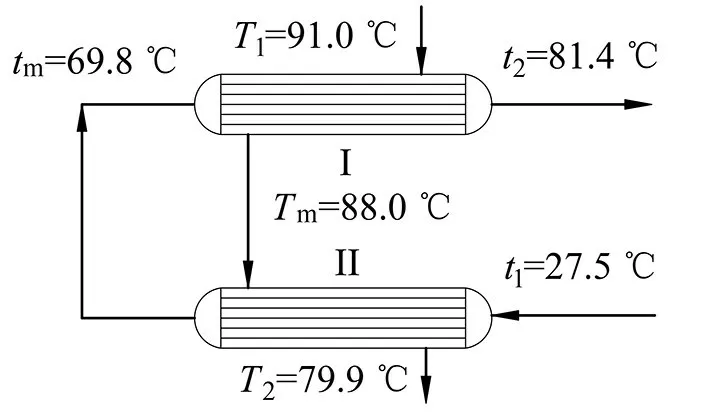

根據Aspen EDR的運行結果,2臺串聯換熱器各進出口的溫度狀態如圖2所示。換熱器的主要工藝和結構參數如表9所示。

圖2 換熱器串聯的進出口溫度示意圖Fig 2 Import and export temperature diagram of the heat exchange series

表9 主要工藝和結構參數Tab 9 The main technological and structural parameters of heat exchangers

在無相變管殼式換熱器設計中,對其串聯設計的理論研究以及經驗計算已經比較成熟。計算結果準確與否,通過串聯換熱器應有的規律進行驗證[6]。

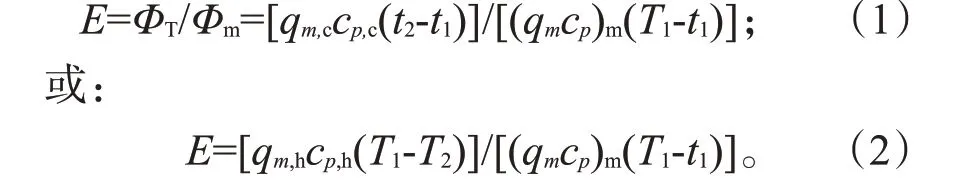

驗證方法1。根據換熱器傳熱效率的定義[8]:

式中,ΦT和Φm分別為實際和最大可能熱流量,qm,c和qm,h分別為冷流體和熱流體的質量流量,cp,c和cp,h分別為冷流體和熱流體的比熱容。qmcp表示熱容流率。(qmcp)m表示熱容流率較小者,本例中,系統的熱容流率較小者為冷流體,(qmcp)m的具體計算選擇qm,ccp,c,因此選擇式(1)作為總傳熱效率的計算公式。

系統總傳熱效率:

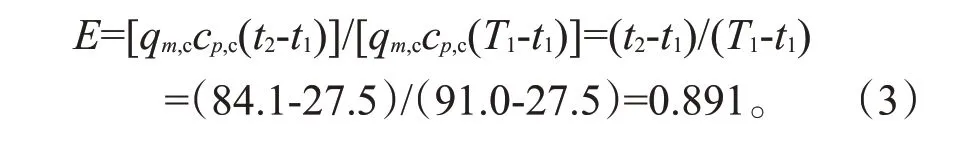

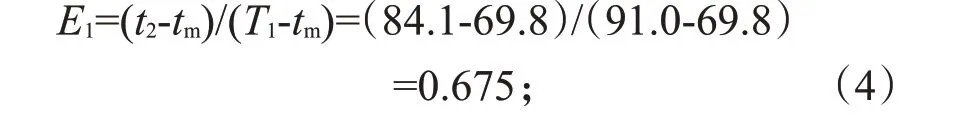

同理,換熱器I傳熱效率:

換熱器II的傳熱效率:

E1≈E2,符合串聯換熱器的設計原理。

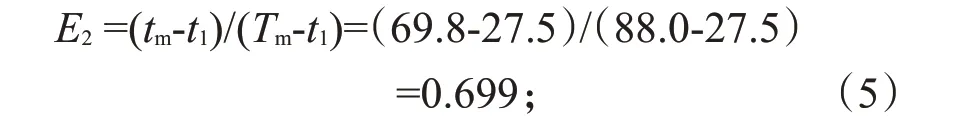

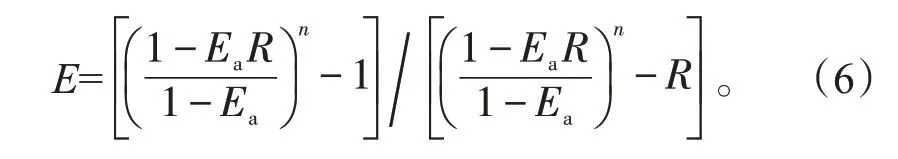

驗證方法2。對整體逆流串聯換熱器組的總傳熱效率計算。計算式為:

式中,n為串聯的臺數(本例為2),Ea為串聯換熱器單臺傳熱效率,R為熱容流量比((T1-T2)/(t2-t1))。

將計算出的Ea和R分別帶入式(4)中,得到E=0.892,與式(3)計算得到的總傳熱效率一致,符合串聯換熱器的設計原理。

4 結 論

換熱器串聯一般用在溫度交叉的設計條件下,用串聯的方法代替多殼程,一方面可以實現單臺多管程的工藝設計,另一方面制造、安裝、維修方便。

通過Aspen EDR 的計算軟件設計換熱器,可以直接與Aspen Plus聯用,將其的物性數據庫直接導入,簡單又不失準確性。

換熱器的設計,需要不斷調整各主要結構參數,進行合理設計,盡可能使換熱器性能充分發揮。

多臺串聯的換熱器,結構完全相同,操作彈性一致,能實現各個換熱器零溫度交叉。