聲強測試技術在齒輪箱噪聲監測中的運用

劉宗財 王培培

摘 要:本文在分析噪聲檢測過程中遵循基本原理、聲強測試技術優勢的基礎上,與普通環境下現場測試了實驗齒輪箱,并基于齒輪箱體有限元模型自帶的輻射聲場區檢驗證實數據。結果發現,于齒輪副理論嚙合頻率位置,箱體輻射聲場估測值和實測值的相符性處于較高水平,滿足監測設計對精確性提出的要求。

關鍵詞:噪聲測試;聲強測試;齒輪箱;技術分析

中圖分類號:TB 文獻標識碼:Adoi:10.19311/j.cnki.1672-3198.2021.10.082

0 引言

在工程作業華景內準確檢測出測量面的聲壓指存在較大難度,主要是由于環境噪聲與場地中的混合聲響不能被忽略不計。在仿真與測算輻射聲場階段,基本上是在消音室內獲得測量面聲壓檢測數據,因聲源設備裝置受限于幾何尺寸,無法進入消音室。盡管逐點掃描法用于工程領域中表現出良好效能,但迄今為止其在業內尚未達成共識。為在工程層面有所創新,本課題研究中于較寬敞的室內環境中實現對輻射聲場的近場式聲強測試,期待能借此方式獲得真實度更高的齒輪箱輻射聲場狀態。

1 噪聲檢測的原理

1.1 聲音的特征

檢測工程環境內的噪聲,等同于測試噪聲的聲級與頻譜。基本是采用聲級計測量噪聲,其內有頻率計權網絡,細分為A、B、C三種類型。在測量噪聲階段,不管其是強是弱,均可利用A網絡檢測。

對噪聲進行分頻時,需連接頻譜儀與聲級計,用于檢測與分析噪聲不同頻帶的聲壓級的大小與分布狀況,進而更便利的了解噪聲的頻譜特性。

1.2 聲強級

在物理學上,聲強被定義成單位面積上聲波的功率,可用下式表示:

I(聲強)=P(功率)×S(面積)

W/為聲強的單位,對于個體的聽覺來說,分貝(dB)這一單位更具實用性,其呈現出的是聲強級,有:

L(聲強級)=10×lg(I/I0)

I0為聲強級的基準聲強,一般會選擇人耳能夠聽到的最低聲強。在噪音測量實踐中,一般還會采用“標準A”去確定基準聲強,于1000Hz時其對應值是10-12W/m2,基于該標準獲得的聲強級計為dB(A)。

1.3 波形

聲音的波形實質上就是振動函數的圖像,因為有外力作用于聲音的傳播過程,因而波形無時無刻不在發生改變。電子錄音與放音設備內配置的電路會誘導波形改變過程,以上這種情況在業內被稱之為波形的失真。參照集成電路的屬性,各電路均有最大的頻率范疇,比如100~10000Hz,一旦超出這一范疇波形失真的概率就會顯著增加。很多失真問題中濾波電路是罪魁禍首,比如電路要濾除電網內50Hz的噪音,當接收到的聲音約50Hz時,波形失真現象就很嚴重了。

2 設計實驗方案

受多種主客觀因素的約束,本課題研究僅能于空間偏高室中開展,分析到齒輪系統現實作業環境內存在多種誤差因素,基于這樣的環境條件進行實驗研究與分析,能更好的把控大功率齒輪箱輻射聲場的現狀,更客觀的分析誤差。設定在晚間20∶0這一較安靜的時段開展實驗活動,將室內溫度調控為26℃;空氣密度(ρ0)1.205 kg/m3;空氣內聲速(c0)為343 m/s;背景噪聲20dB左右,明顯低于設備運行階段形成的噪聲;實驗用齒輪系統加載桿自身形成的扭矩(P)為1.4 g(Nm),電動機輸出轉速達到了2900 rpm。

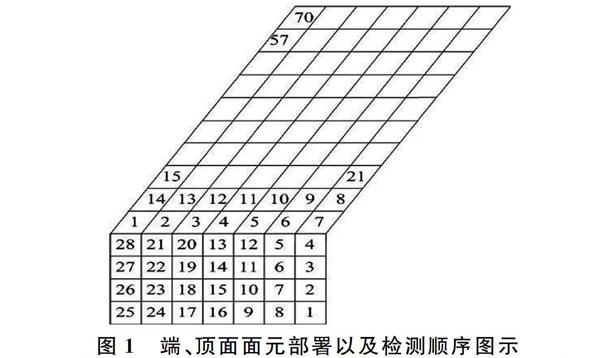

于齒輪試驗機的包絡平面上,基于逐點掃描法去測量聲強。參照近場聲全息測量提出的要求,及網格劃分對分析頻次形成的約束,現實中采用細鋼管焊接成矩形框架,框架上配置了活套管,可拉伸范圍為0.1~0.2 m,進而更好的滿足聲強測試階段的距離提出的要求,在0.3mm2電纜線的協助下順利的搭建了網格。圖1是測點圖示。具體掃描路線先從左到右,再由右向左推進,將掃描速度調控在0.1~0.5 m/s間,各個面元上掃描持續時間≥20 s。測試全過程均要嚴格參照現行規范要求進行。

使用3599 聲強探頭+3560C PULSE 多分析儀輔助開展測試工作,配合使用12 mm聲強探頭空間距離間隔器,分析頻率區間0~4000Hz,現場檢測出PI、PRI指數,已知FPI 3 實驗結果及分析 試驗推進階段,檢測到整個息面上 100~4000 Hz 頻率范疇中的聲壓與聲強信息,試驗檢測出齒輪箱包絡面的端面各個頻率位置的聲強(W/m2)云圖與聲壓(Pa)。 為更客觀、準確的判斷出設備的輻射聲場狀態,對設備的運行狀態有初步性了解是第一步。本試驗研究的目標對象內,在本次試驗的對象中,驅動與試驗齒輪箱內的兩對齒輪副的加工制造水平一致,僅是在后期運維保養等問題狀況存在一定差異性。此外,彈性軸既往曾受外力的作用,形體發生不同程度變化,以上因素均可以完整的呈現在輻射聲場內。 對以上聲強和聲壓分布狀況進行觀察,能較容易的察覺到齒輪箱的輻射噪聲的復雜性更高,特別是于端面的輻射聲相互作用十分強烈,故而在這樣的情景下,檢測到的聲強符號屢次發生變動,表明端面周邊聲能量流向復雜度處于較高水平。比較端面的聲壓與聲強分布狀況,低頻時聲壓幅值和10#面元相毗鄰,即是傳動軸處,試驗齒輪箱的軸頻及其倍頻占據著主體地位;伴隨分析頻率遞增過程,處于試驗齒輪箱正后側即測量方向呈90°驅動齒輪箱的輻射聲緩緩顯現出來。 當分析頻率達到1250 Hz時,聲壓與聲強云圖被細化為兩部分,上、下部分別對應的是驅動、試驗齒輪箱輻射聲的到達聲、直達聲,聲源位置顯而易見;于更高頻段,上部的到達聲進一步被強化并演變成彈性軸形變形成的倍頻與分倍頻,該位點由振動加速度測得數據中也能被察覺到,提示當有另一個聲源存在于聲源正后側時,兩聲源輻射值的疊加結果便是測量面的值。外加十分劇烈的外力作用,于聲壓偏小的部位時常和負聲強相對應,時而也會形成相逆的狀況,伴隨傳動軸輻射聲壓值上升過程,聲強值有降低趨勢。究其原因,可能是同個軸上的兩對齒輪副同步嚙合時,于軸向輻射聲場形成方向相逆的聲強,而在其周邊卻形成了方向一致的聲強,以上情況于數值仿真測算內不會出現。

4 對比預測面和全息面

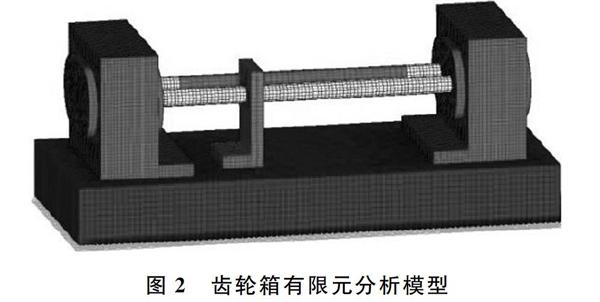

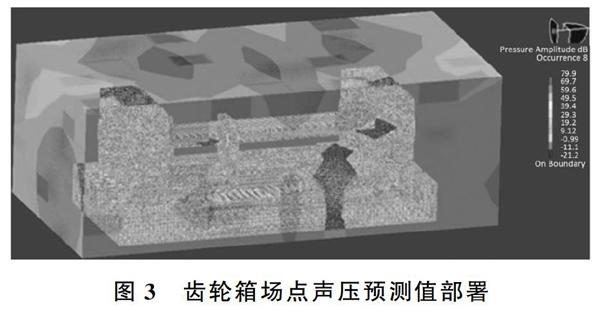

針對齒輪試驗機數值仿真測算情況,使用ANSYS專業軟件進行理論分析,需要歷經檢測驗證實測值方能抵達可信度。具體是把齒輪試驗機結構模型整合至 Virtual.Lab Acoustics 聲學軟件內,而后導進由箱體動態響應測算到的結構表面振動位移值,在直接邊界元法的協助下,測算出箱體表層與場點聲場的現實分布狀況。場點網格和聲強計掃描檢測面網格維持高度統一性圖2是齒輪箱的有限元分析模型。歷經測算后便會獲得齒輪試驗機 5 個包絡面相對應的聲壓云圖,圖3對應的是1250 Hz,7×4×10 場點的聲壓幅值部署圖。針對仿真以及動態求解過程合理程度,和實測值之間存在多打的出入等問題,均值得在后續研究中分析探究。當然,不考慮測量儀器自身形成的系統誤差,齒輪系統的運作狀態決定了真實值與實測值,數值測算出的結果僅是齒輪系統的一種理想化運作狀態。盡管聲強測試無法像于消音室中檢測傳聲器陣列一樣扎實掌握聲場信息量,但于作業現場環境下開展的檢測工作,聲強檢測階段表現出的抗干擾能力及精確度均得到較高的肯定。

針對可能存在的誤差始源,也能于實測值與預測值分析過程中表現出來,提出應對與規避誤差的可行方法。

如下本文對比分析預測面與全息面。在觀察測試數據階段,不難發現處于頂面數據內兩齒輪箱的相互作用最弱,主要是由于兩齒輪箱平行布設,箱體上方蓋板面積較為狹小,頂面的測量面積偏大,有助于減少測量誤差。

圖4是實測網格統一場點網格與10 倍細化處理后,獲得基于場點網格預測的頂面聲壓幅值部署圖,對應的分析頻率是1250 Hz,主要受全息面網格劃分的約束。能夠發現聲壓值偏高的區域基本上和聲源方位相對應,但傳動軸中間軸承的輻射聲場預測值可能過高,這和模型的簡化處理操作存在一定相關性。

因有聲強探頭的約束,于有限的測量孔徑上方很難檢測出大量的測量點,這是一個矛盾性較強的問題,特別是于測量端面上,若聲壓探頭能夠以0.02 m 為間距去部署36×20點陣,而實驗研究內是7× 4點陣數據,存在較顯著差異。比較分析頻率1250 Hz 位置預測面與實測全息面的聲壓分布圖。能夠觀察到,兩個圖形具有較高的相似度,相比之下聲強云圖的指向性更強,提示更能精確的辨識出聲源,基于實驗研究獲得的數據能更快捷的對聲場狀況作出預判斷;比較分析預測面和全息面對應場點的頻率響應曲線,能夠發現,當頻段處于800~1250 Hz區間內聲壓波動趨向大體一致;預估面聲、實測全息面聲壓級最大值分別出現在58#、59#面元上,對應值依次是79.9 dB、81.4 dB。綜合以上信息,我們認為盡管存有數值測算上忽略與仿真模型內簡化的情況,但對齒輪試驗機輻射聲場作出的預測結果已經抵達了工程精準度要求。

5 結束語

參照現行的有關規范標準,本課題基于逐點掃描法的聲強測試技術去測量齒輪試驗機的輻射聲場。在作業現場環境條件下,聲強測量技術的抗干擾能力及精確度得到了認可,實驗階段若能確定具體的測點,那么便能精確定位噪聲源,并基于數值測算的形式作出檢測驗證。結果發現,于齒輪副理論嚙合頻率位置,箱體輻射聲場估測值和實測值的相符性處于較高水平,滿足監測設計的精確性要求。

參考文獻

[1]王成龍,尚昱君,徐紅梅,等.基于聲強測試的聯合收獲機噪聲源識別與定位[J].江蘇大學學報(自然科學版),2020,41(06):677-684.

[2]楊安坤,李本旺.固定式工業機器人噪聲輻射測試方法研究[J].機電技術,2020,(03):85-86+98.

[3]楊攀.基于聲強技術的渦旋壓縮機噪聲源測試與分析[J].制冷與空調,2020,20(05):19-21+70.