西部礦區煤水協調開采物理與情景模擬實驗研究

曹志國,張建民,王 皓,張國軍,張文忠

(1.煤炭開采水資源保護與利用國家重點實驗室,北京 102209; 2.北京低碳清潔能源研究院,北京 102209; 3.中煤科工集團西安研究院有限公司,陜西 西安 710077)

隨著東部和中部地區煤炭資源逐漸枯竭和開采條件日益復雜,西部晉、陜、蒙、寧、甘已成為我國煤炭主產區,煤炭開發強度處于較高水平[1-2]。但是,西部地區煤炭生產中礦井水有效利用程度低、生態環境脆弱和水資源匱乏嚴重制約著煤炭可持續開發,煤炭規模化開采引發的地下水系統破壞和地表生態損傷加劇了生態退化,帶來了一系列的環境問題。基于自然生態規律和煤炭開采特點,降低煤炭開采生態損傷和安全綠色開采已成為協調煤炭規模化開采與區域社會經濟發展的關鍵[3]。

對此,不同學者展開了一系列西部礦區煤炭開采與水資源保護相協調的理論研究、技術探索和工程實踐活動,歸納起來包括3類:① 地下水儲存利用法,即通過構筑壩體,將礦井水儲存在采空區垮落巖體空隙中,充分利用采空區垮落巖體對礦井水的凈化作用,實現礦井水分級分質利用,以顧大釗[4-5]提出的煤礦地下水庫技術為代表,在神東礦區建成煤礦地下水庫35座,年供水量7 000萬m3,保障了神東礦區水資源的供應。② 含水層保護法,即通過對隔水關鍵層的保護,使含水層免受煤炭開采的影響,從而堵截地下水運移,實現保護地下水目的,王雙明等[6-7]提出了保水開采條件分區,以實現控制地下水位為目標的區域采煤方法分區開采;范立民等[8-9]提出了以生態水位保護為原則,開展了基于含水層結構保護的充填開采、窄條帶開采、限高(分層)開采等保水采煤技術和工程實踐;黃慶享等[10-11]提出了合理增大下沉區間和減小下沉梯度,控制隔水層穩定性,從而實現地下水保護利用等。③ 煤水協調開采方法,即基于煤炭現代開采工藝,利用現代開采及對地下水和地表生態的影響規律,通過采前分區設計、采中重組調控和采后控制等技術的系統集成,控制地下水流場分布,構建符合地下水循環與地表生態環境原生狀態的支撐條件,保持開采生態系統的“原生”關系,實現“煤炭安全高效開采-地下水與地表生態保護-水資源利用一體化”[12-13],國家能源集團通過15 a的生產實踐,建立了集礦井水資源利用、生態建設和大規模高強度煤炭開發相適應的成套技術模式,建成了千萬噸礦井群煤炭開采與水資源保護和利用的“神東”模式,統籌優化利用礦井水資源,實現了礦井水分級分質利用[14-16]。圍繞上述3類技術方法,眾多科研機構研制了具有不同針對性的物理相似模擬實驗裝置,如清華大學設計的目前尺度最大的近水平煤層地下水運移規律模擬平臺[17]、中國礦業大學研發的多種工況條件下的煤水共采物理模擬平臺[18-21]、西安科技大學研發的淺埋煤層導水裂隙發展規律物理模擬平臺[22-23]等,為煤炭資源與水資源協調開發提供了技術支持。

針對我國西部礦區地下水系統失水形式主要為“雙重失水”[12]特點,以寧東礦區麥垛山煤礦2號煤首采區為背景,仿照開采生態系統的“原生態”特征(如補、徑、排關系和潛水與地表土壤和植被的“原生”基本關系),通過構筑“隔離層”隔斷煤炭開采對地下水系統和地表生態的影響,維護或重構開采生態系統的“原生”基本關系,研發煤水協調開采模擬實驗平臺,研制煤水協調開采相似模擬材料,開展煤水共采相似模擬實驗研究,分析構筑隔離層與壓裂隔離層對導水裂隙帶、巖層滲流特征的影響特征,同時模擬了4種工況條件下地下水流場變化特征,為西部煤礦區煤炭規模開采與地下水資源保護協調提供有益參考。

1 煤水協調開采物理模擬實驗設計

1.1 工程背景

我國西部礦區煤炭資源開發具有大規模高強度特征,大規模體現在工作面推進長度可達6 000 m、工作面寬度400 m、采高超過8 m,推進速度可達到20 m/d,單個礦井年產量可以達到3 000萬t左右;高強度表現為整裝煤田集中開發,以神東礦區為例,中心礦區毗鄰分布著10余座千萬噸級礦井。與傳統方式相比,大規模高強度的煤炭開發模式對地下水影響規律不同,礦井開采初期,形成降水漏斗,第四系松散層孔隙水沿著導水裂隙,滲流進入井下,形成礦井水;礦井開采中后期,由于第四系松散層孔隙水已被排泄完畢,礦井水補給來源為基巖裂隙水,這部分地下水依靠傳統的打井抽水方式難以獲取,由于開采形成的覆巖導水裂隙,以采空區為中心,形成了水源匯集區域,這部分基巖裂隙水才能夠匯聚到采空區及周邊區域,形成礦井水。以神東礦區大柳塔煤礦為例,近10 a來,礦井涌水量一直保持在400 m3/h,礦井水補給來源以基巖裂隙水側向補給為主。

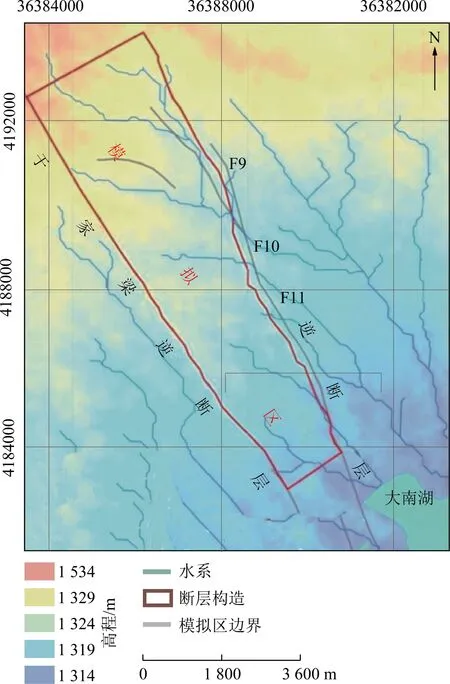

麥垛山煤礦位于寧東能源基地,處于鴛鴦湖礦區匯水區,含水層接受周邊礦區含水層的側向補給;井田整體表現為北高南低,地表水從北向南部低洼處匯集,而地下水總體呈由北向南徑流趨勢,地下水主要通過采礦排水方式排泄;煤炭可采儲量11.4億t,礦井設計生產規模為8.00 Mt/a,服務年限為102 a,采用綜合機械化一次采全高的采煤工藝,采用全部垮落法管理頂板,開采煤層為2號煤層,2號煤頂板與直羅組下段含水層之間隔水層不僅厚度較薄,并且局部被剝蝕,煤層與直羅組下段含水層直接接觸,加上直羅組下段含水層厚度大、富水性強、膠結性差,造成了無論2號煤巷道掘進還是工作面回采,均受到了此含水層的嚴重威脅。2號煤首采區西側邊界為于家梁逆斷層,東側邊界為F9,F10,F11,F17逆斷層組,基本切斷了采區內部與東西兩側地層的水力聯系,采區北側與南側為井田自然邊界(圖1)。

圖1 麥垛山2號煤水文地質特征Fig.1 Hydrogeological characteristics of the first mining area of No.2 coal seam in Maiduoshan Coal Mine

1.2 物理模擬實驗平臺

煤水協調開采相似實驗平臺系統,由實驗材料配制系統、模型框架加載系統、水壓控制系統、柔性隔離層注漿控制系統和數據采集系統5部分組成。其中,實驗材料配制采用模塊化材料,該材料由2部分組成,即塊體和膠結材料,分別滿足原巖彈性模量、抗剪強度、抗拉強度等相似;水壓控制系統主要通過壓力儲能器、多參數巡回檢測儀(UM-70),實現實驗模型水壓加載控制;柔性隔離層注漿控制系統具備水壓致裂和壓裂后注漿功能;電腦數據采集系統主要采集和記錄實驗過程中變形、位移、流量和水壓數據。煤水協調開采實驗設計和實體模型,如圖2所示。

圖2 煤水協調開采相似模擬實驗平臺Fig.2 Coal-water bionic mining similar simulation experiment platform

1.3 物理模擬實驗方案

為分析煤層開采后覆巖移動變化情況,尤其是初次來壓和周期來壓期間導水裂隙帶形成演變特征,以及覆巖層在開采擾動影響下內部微裂紋萌生、發育、擴展、最后形成宏觀裂隙的整個過程,相似材料模擬實驗采用具有一定強度的材料,模擬實際中的巖層,滿足基本的相似理論[24]。

麥垛山煤礦2號煤層厚度2.8~3.6 m,埋深491.2 m,含水層水位標高距離2號煤層底板高度403.92 m,粗粒砂巖底部水壓力為3.7 MPa。根據相似材料模擬實驗相關要求,設計模型尺寸為2 500 mm×200 mm×1 000 mm(長×寬×高),模擬煤層厚度3.2 m,考慮模型兩側邊界影響,兩端各留450 mm煤柱,通過在模型上表面施加表面張力來代替未鋪設的巖層。

2號煤首采區工作面推進平均速度為11.8 m/d,采煤機滾筒截深800 mm,每天15個循環,每個循環1.6 h,綜合考慮實驗時間、時間參數換算等因素,時間相似比設為16,實驗模型中每個循環的時間為0.1 h,對應的推進距離為5 mm;開展實驗時,將需要開挖掉的部分制作成15 mm的標準模塊,每0.3 h挖掉一塊,相當于現場實際開采4.8 h,工作面推進2.4 m(3個循環);綜合考慮實驗模型的尺寸以及2號煤首采區工作面開采情況,將相似模擬實驗的幾何相似比設為160,實驗時采用的相似材料主要由石英砂、土、凡士林、硅油組成;由于麥垛山煤礦煤層上覆巖層平均容重為25 kN/m3,相似材料平均容重為20.8 kN/m3,因此容重相似比設為1.2,應力、強度、彈性模量、水頭壓力、黏聚力相似比為192,應變、內摩擦角、泊松比相似比為1,經計算,相似材料力學參數見表1。

表1 原巖與相似材料力學參數Table 1 Mechanical parameters of rock and similar materials

2 相似模擬材料研制

2.1 相似材料的力學特性

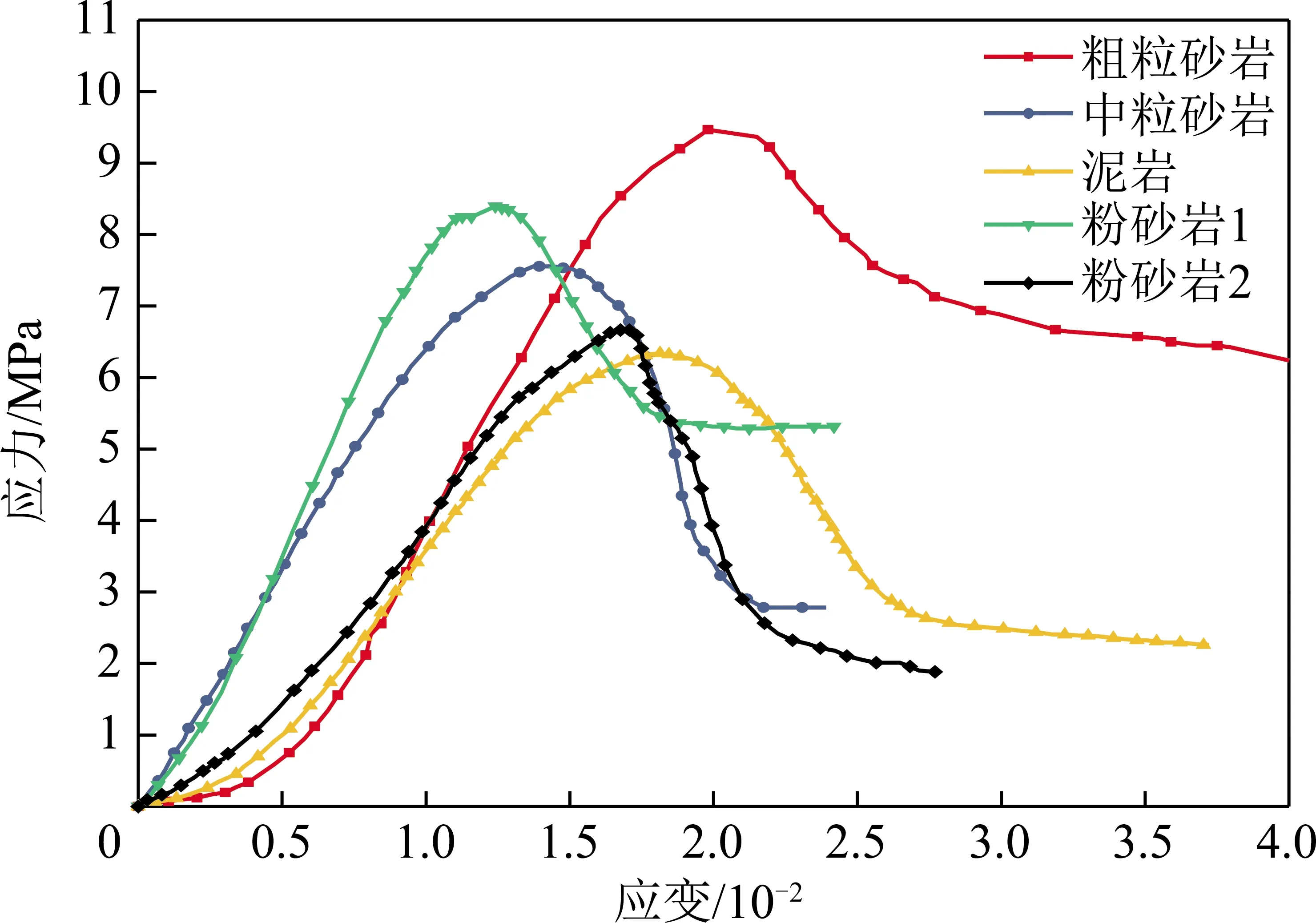

基于相似理論基本原理[25-26],結合現場開采實際情況和相似模擬實驗平臺技術特點,綜合考慮以往相似實驗模型的不足,以骨架結構物作為模型主體材料,以膠結物作為骨架主體間的黏結材料,其中骨架結構物由石英砂和土組成,膠結物由凡士林和硅油組成;骨架結構物和膠結物的黏聚力、內摩擦角、抗折強度等力學參數均滿足相似理論;通過調控膠結物中凡士林和硅油比例,可以實現地層中的軟弱~堅硬巖層等不同巖性模擬,利用云母片可以實現各巖層之間的層理面模擬。根據實驗強度相似比和麥垛山礦煤巖物理力學性質參數,配制相應的相似材料,并開展單軸壓縮實驗,如圖3所示。

圖3 不同相似材料單軸壓縮應力應變曲線Fig.3 Uniaxial compression stress-strain curves of different similar materials

圖3中5種相似材料的應力-應變全過程曲線與麥垛山煤礦相應巖層的力學性質相似,其抗壓強度和彈性模均量滿足相似模擬實驗的基本要求。

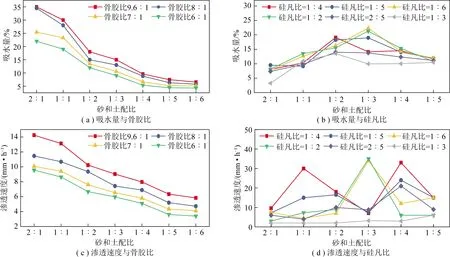

2.2 相似材料的水理特性

相似模擬材料除了要滿足基本的巖石力學特征之外,還需要滿足相應的水理特征,為此進行不同材料配比的相似材料吸水量和滲透速度實驗,如圖4所示。(圖4中,骨為石英砂的質量分數,膠為硅油和凡士林總的質量分數,硅為硅油的質量分數,凡為凡士林的質量分數)。

由圖4可知,相似材料的吸水性,隨材料中石英砂的質量分數降低而降低,隨膠結材料的質量分數升高而降低;當砂土比例一定時,硅與凡比例會影響相似材料的吸水性,材料的吸水性會隨凡士林的占比增加而增加;當砂土比為1∶3、硅凡比為1∶6時材料的吸水性最好;當砂土比為2∶1、硅凡比為1∶3時材料的吸水性最差(圖4(a),(b))。相似材料的滲透速度,隨著材料中石英砂的比例降低而降低,隨膠結材料比例的升高而降低;當砂土比例一定時,硅與凡比例會影響相似材料的滲透速度,材料的滲透速度與凡士林的占比存在一定的離散性;當砂土比為1∶3、硅凡比為1∶2時材料的滲透速度最快;當砂土比為2∶1、硅凡比為1∶3時材料的滲透速度最慢(圖4(c),(d))。

3 煤水協調開采相似模擬實驗

3.1 導水裂隙帶演化特征

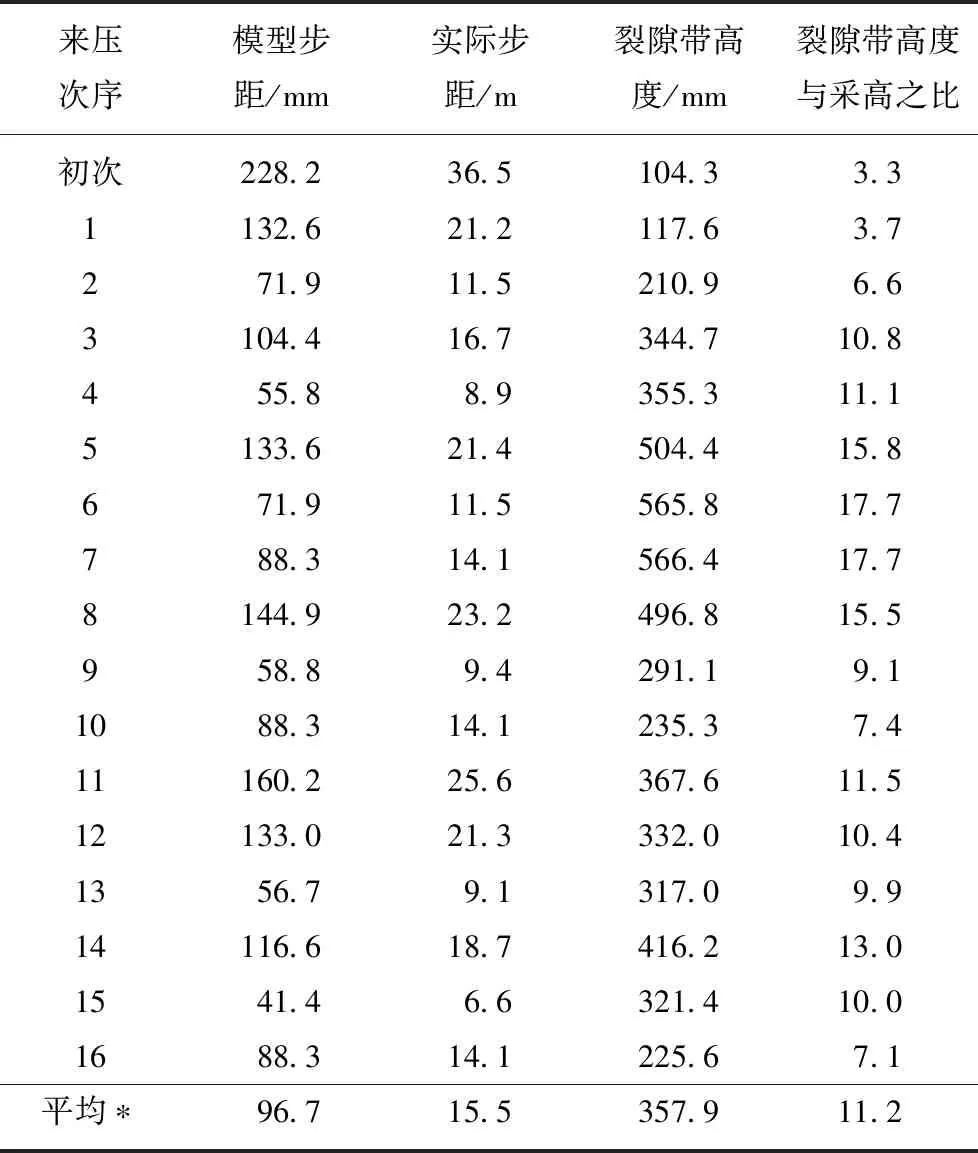

實驗過程中首先統計了不同來壓階段來壓步距、覆巖導水裂隙帶發育高度、裂隙帶高度與采高之比等參數,見表2。

圖4 相似材料水理性質Fig.4 Similar material hydraulic properties

表2 不同來壓階段導水裂隙帶高度Table 2 Height of water conduction fracture zone in different weighting

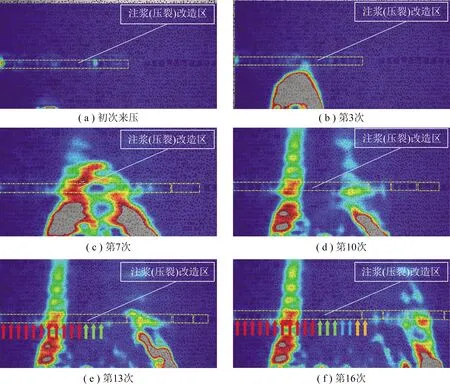

為了更加直觀地展現導水裂隙帶的動態演化特征,選取了部分不同來壓階段煤層頂板導水裂隙帶發育變化云圖進行進一步分析,如圖5所示。

進一步分析表明:

(1)隔離層在回采前,盡管采用壓裂處理,但對覆巖層位移和變形影響較小,工作面從開切眼位置開始向前推進(模型中向右側開采),2號煤層直接頂板隨采隨冒,因直接頂板上部為泥巖層,強度較低,當工作面開采至228.2 mm時,采煤工作面基本頂發生離層垮落現象,基本頂發生初次來壓,來壓步距為228.2 mm(相當于實際來壓步距36.5 m),此時頂板垮落高度僅有104.3 mm(3.26倍采高),采空區上方巖層變形影響尚未波及到隔離層底部。

(2)隨工作面向前推進,采空區頂板巖層斷裂繼續向上方發育,當工作面開采至360.8 mm時,煤層頂板發生第1次周期來壓,頂板垮落高度達3.7倍采高,此時采空區頂板變形仍未影響到隔離層;工作面推進到592.9 mm時,頂板發生第4次周期來壓,垮落高度達11.1倍采高,此時已壓裂的隔離層處于導水裂隙帶范圍內;當工作面推進到1 031.6 mm時,頂板發生第8次周期來壓,頂板導水裂隙帶高度為15.5倍采高,小于第6和7次的導水裂隙帶高度(17.7倍采高),具備對左側隔離層進行注漿工藝施工。

(3)當工作面推進到1 178.7 mm時,煤層頂板發生第10次周期來壓,導水裂隙帶高度為7.4倍采高,煤層頂板變形影響范圍接近預先壓裂的隔離層,對隔離層進行注漿改造。

圖5 不同來壓階段煤層頂板導水裂隙帶發育變化Fig.5 Development and change of water guide fissure zone in coal seam roof in different weighting

(4)當工作面推進到1 471.9 mm時,煤層頂板發生第12次周期來壓,導水裂隙帶高度為10.4倍采高,煤層頂板變形影響范圍接近預先壓裂的隔離層,對隔離層進行注漿改造,同時對右側隔離層進行壓裂處理。

(5)當工作面推進到1 645.2 mm時,煤層頂板發生第14次周期來壓,導水裂隙帶高度為13倍采高,煤層頂板變形影響范圍接近預先壓裂的隔離層,對隔離層進行注漿改造,同時對右側隔離層進行壓裂處理。

整個實驗過程中,進行了4次注漿改造,6次隔離層壓裂工藝處理,周期來壓步距平均為96.7 mm(實際為15.5 m),最大來壓步距為160.2 mm(實際26.5 m),發生在第11次周期來壓時,導水裂隙帶最大發育高度最大值為566.4 mm(17.7倍采高),發生在第6~7次周期來壓時。

3.2 煤水協調開采巖層滲流變化特征

煤水協調開采實驗環節主要分為超前頂板壓裂和采后注漿構筑隔離層2部分,模型鋪設時,預先在隔水層埋設管路,根據實驗情況,對需要壓裂處理的區域采用高壓空氣壓力泵進行壓裂,對需要注漿加固的區域采用注漿泵輸送膠結材料進行注漿隔離。工作面回采3個周期來壓步距前進行超前頂板壓裂,工作面回采3~5個周期來壓步距后,頂板相對穩定,開始注漿構筑隔離層,其中,注漿構筑隔離層后覆巖滲流量變化情況主要通過流量觀測線進行測量,流量監測線共布設了7條,如圖6所示。其中,1號觀測線設在煤層開采擾動基巖變形范圍之外,主要用于監測開切眼上方巖層擾動邊界對隔離層壓裂和注漿的影響;2號觀測線布煤層開采引起的導水裂隙帶發育高度最大值附近,主要用于監測導水裂隙帶隨開采影響的變化規律;3~6號觀測線布設隔離層位置,主要研究該位置水流量隨開采擾動變化影響情況和超前影響范圍;7號觀測線布設在終采線以外。實驗過程中7條測線上的流量變化,如圖7所示。

通過系統分析圖7不同來壓階段覆巖滲流特征可知:

(1)1號和7號觀測線設在煤層開采擾動基巖變形范圍之外,煤層開挖對覆巖滲流特性影響不大,而隔離層進行注漿改造和壓裂處理對覆巖滲流特性的影響較為顯著。在隔離層進行注漿處理后,水流量從45.2 mL/min降低至0(1號測線),注漿截流效果顯著;當在隔離層進行壓裂處理后,水流量從82.4 mL/min上升至95.1 mL/min,壓裂降壓效果顯著。

(2)工作面推進至2號觀測線前,水流量保持在9.1~10.0 mL/min,基本上不受煤層開采影響,隨著工作面不斷向前推進,引起2號觀測線附近巖層裂隙增多、裂縫增大、巖層斷裂和應力釋放,巖層滲流量逐漸增多,裂隙帶擴展到最大高度(17.7倍采高),同時達到充分采動時,流量達到最大值;工作面繼續推進,采空區巖層不斷壓實,覆巖裂隙不斷減少,水流量逐漸減小,隔離層進行注漿處理后,水流量降低至0,注漿截流效果顯著。

圖6 流量觀測線布局示意Fig.6 Flow observation line arrangement

(3)由3~6號觀測線的流量變化情況可知,當工作面未完全推過3~6號觀測線,觀測線位置處于超前影響范圍內,3~6號觀測線上的流量變化不明顯,表明超前支承壓力不能導致隔水層的破壞;當工作面推過觀測線所處的位置后,隨工作面不斷推進,測線所在位置采空區上方巖層經歷破斷、垮落、充分采動和裂隙壓實過程,觀測線上的流量同樣經歷先上升再下降(3號和4號測線);當對隔離層進行封堵注漿改造后,水流量下降至0(5號和6號測線),注漿截流效果顯著。

3.3 煤層頂板破斷特征

在2號煤層工作面推進前,首先對直羅組下段的一段粗粒砂巖層進行壓裂處理,而后進入開采階段,采用數字散斑算法對不同開采階段的圖像進行處理,得到不同開采階段基巖影響邊界角和巖層破斷角見表3。

為了進一步分析不同開采階段的覆巖運移與垮落特征,選取部分來壓階段的數字散斑圖像進行系統分析,如圖8所示。

由表3和圖8可知,隨2號煤層工作面不斷開采,2號煤層直接頂隨采隨垮,而頂部為泥巖層,強度相對較低,初次來壓步距較小,當工作面推進228.2 mm時,直接頂發生斷裂,隨后工作面進入周期來壓階段;當工作面推進726.5 mm時,發生第5次周期來壓,此時采煤工作面右上方基巖層接近首次隔離層壓裂的右邊界,而后暫停煤層開采,開展第2次隔離層壓裂工藝,隨后工作面繼續開采,基巖影響邊界角達到75.69°,巖層破斷角為53.21°;當工作面開采798.4 mm時,發生第6次周期來壓,工作面右上方基巖層影響范圍接近隔離層第2次壓裂右邊界,開展第3次隔離層壓裂工藝,隨后采煤工作面繼續向前推進,基巖影響邊界角達到75.33°,巖層破斷角為50.39°;工作面推進1 031.6 mm時,發生第8次周期來壓,采空區上部垮落的矸石充分接頂,基巖影響邊界角達到74.77°,巖層破斷角為57.0°;工作面繼續推進,頂板基巖層將進入充分開采階段,煤層開采引起的基巖影響邊界應處于隔離層壓裂范圍內,而開切眼左上方隔離層注漿需考慮采空區頂部垮落矸石的充分程度,周而復始直至工作面開采完畢。

4 煤水協調開采情景模擬

煤水共采情景數值仿真模擬與物理相似模擬實驗相比,實驗周期短,可操作性強,可重復性強,對實驗場所適應性強,同時還可以對不同工況條件下的地下水運移規律進行系統分析,因此,筆者在物理相似模擬實驗的基礎上,依據煤水仿生共采技術模式特點,進一步開展無人工建造隔水層(工況1)、在直羅組上下段間人工建造隔水層(工況2)、導水裂隙帶頂部人工建造隔水層(工況3)和垮落帶頂部人工建造隔水層(工況4)等4種工況條件下的煤水仿生情景數值仿真模擬研究。

4.1 情景模型構建

依據地下水滲流連續性方程和達西定律,可用下列偏微分方程和定解條件組成的數學模型對研究區地下水運動進行描述,潛水層和承壓水層非穩定流運動方程可以分別用式(1)和式(2)進行表示:

(x,y,z)∈Ω1,t≥0

(1)

(x,y,z)∈Ω2,t≥0

(2)

H0(x,y,z)=H(x,y,z,t)|t=0,(x,y,z)∈Ω

(3)

H1(x,y,z)=H(x,y,z,t)|t=t1,(x,y,z)∈S1,t1≥0

(4)

(5)

式中,kxx,kyy,kzz分別為各含水層沿主軸方向上的滲透系數,m/d,其中kxx=kyy;w1,w2分別為潛水和承壓水層單位時間和面積上的源匯項代數和,m/d;h為各含水層厚度,m;μ為潛水含水層重力給水度;Ω1,Ω2分別為潛水和承壓水滲流區域;S為自由水面以下承壓含水層貯水率,m-1;H0(x,y,z),H1(x,y,z)分別為初始水頭和第1類邊界水頭,m;Kn為含水層沿界面外法線方向的滲透系數,m/d;q(x,y,z,t)為第2類邊界條件的單位面積流量,m3/(d·m2),流入為正,流出為負;S1,S2分別為第1和第2類邊界,即水頭邊界和流量邊界。

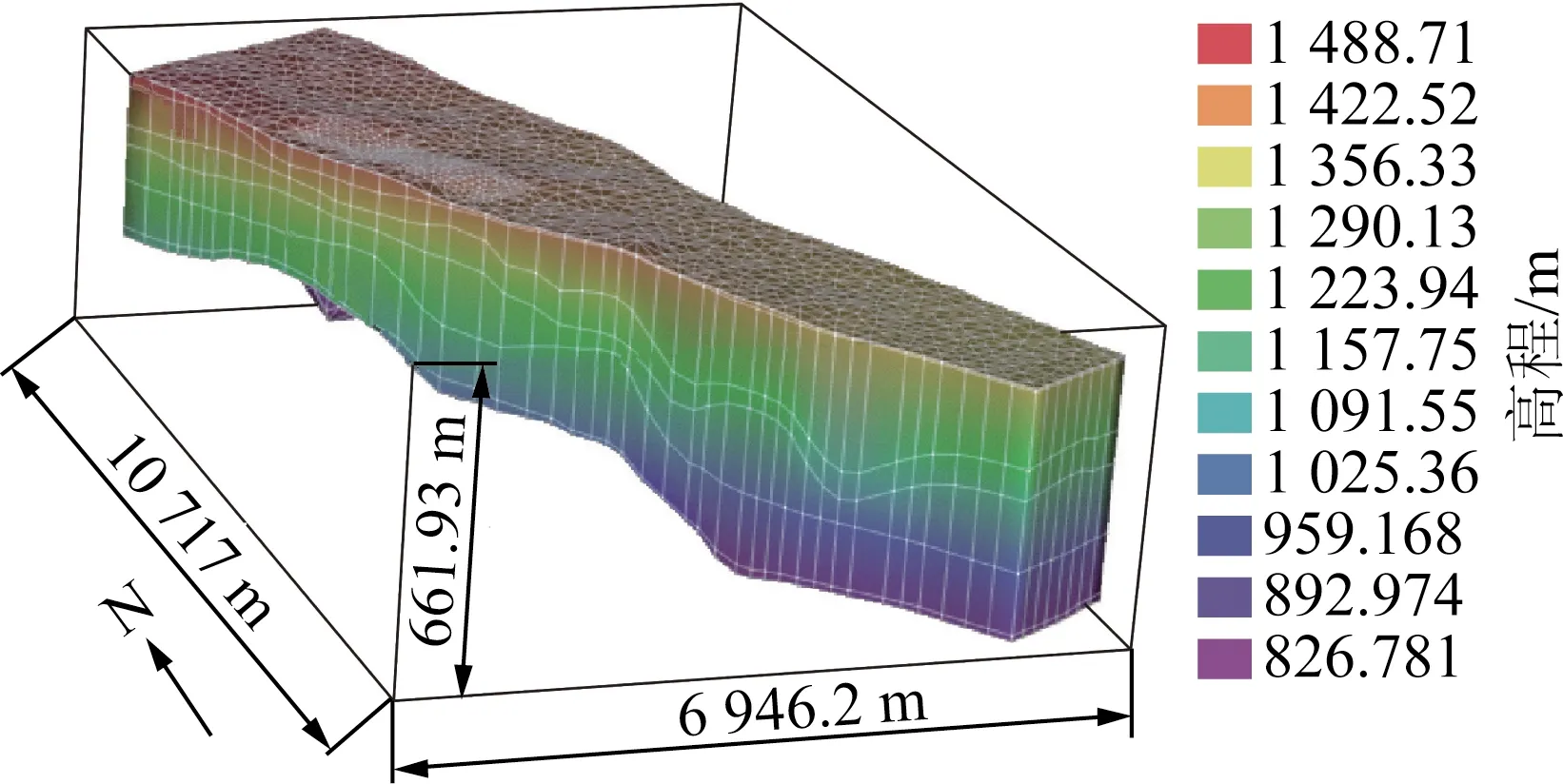

利用Feflow軟件,基于克里金插值算法,在對流經地區進行局部加密的基礎上,將2號煤首采區在平面上剖分成由7 850個節點構成的5 064個三角形單元格,相應的在空間上則是由6個節點為基礎的三棱體組成的地質體,如圖9所示。

圖9 數值模擬模型三維高程及離散剖分Fig.9 Numerical simulation model of 3D elevation and discrete profile

為求得與研究區地下水滲流問題相應的特解就要求為模型本身添加約束條件,包括方程參數值(例如給水度,釋水系數,滲透系數等含水層水文地質參數以及源匯項),滲流區范圍和形狀,區域初始條件和邊界條件。

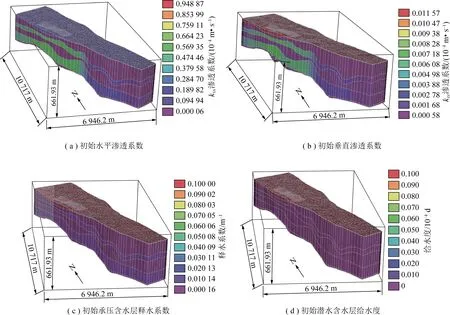

(1)初始流場和水文地質參數。2號煤首采區初始流場由觀測井初始時間水位插值得到。區內有資料的長期觀測井共12個,全部為直羅組含水層觀測井,觀測時段2017年1月至2018年4月。選用補勘觀測水位值,基于克里金法,利用Feflow軟件形成直羅組含水層初始流場;基于2號煤首采區補勘期間12個鉆孔測定的水文地質參數,以及不同巖性所對應的經驗值求得該點參數初始值,并利用離散點的參數值運用空間區域化方法形成整個模擬區的初始值,參數的最終值由模型參數校核后確定。

(2)邊界條件。2號煤首采區含水層系統南部與大南湖接壤,模型南部邊界處理為定水頭邊界,水頭值1 310 m;北部及東北部局部地段與外界存在一定的水力聯系,邊界流量難以確定,但邊界分布有2個水文長期觀測孔,通過水頭插值,可得到邊界連續的時序系列水頭值,該部分邊界處理為給定水頭邊界;西部邊界及東部大部分邊界通過大落差的逆斷層隔斷了模型內外水力聯系,因此,該部分邊界處理為定流量邊界,流量為0。2號煤首采區地下水系統邊界條件Feflow劃分結果如圖10所示。

圖10 地下水系統初始水文地質參數Fig.10 Initial hydrogeological parameters of groundwater system

(3)源匯項計算與處理。2號煤首采區屬于戈壁灘區,區內不發育常年性或水量較大的河流,區內地下水補給項主要考慮有效降水入滲,區內年降水量220 mm,對于采煤造成的地下水動態影響極小;同時,研究區不存在泉水排泄等對地下水系統影響較大的外排渠道,排泄項主要考慮潛水蒸發,地下水埋深超過5 m,基本不存在有效蒸發,因此模擬時不考慮降水和蒸發對地下水流場的影響。綜合來看,在不考慮降水補給和水量蒸發損失的前提下,地下水流模型主要研究與周圍含水層系統(大南湖水體)之間的補排關系。

4.2 情景模型參數校核

為了得到較為精確的模型,模型參數校核過程顯得極為重要,這一過程需要經過反復的調試才能得到較為理想的結果,地下水數值模擬過程需要調試的內容主要是含水層參數。將實測監測井水位導入軟件水頭記錄表中,對模型進行反復校正,最終得到了參數校核后的含水層參數,水位擬合過程,模擬期均衡項,模擬期末流場;參數校核得到的直羅組含水層水平滲透系數(Kxx,Kyy方向)介于0.02~4.75 m/d,垂向滲透系數介于0.002~0.500 m/d,釋水系數<0.01。參數校核得到的水文地質參數是符合研究區實際情況的,擬合曲線顯示各監測井模擬與實測水位變化趨勢基本一致。對礦井點各月實測與模擬水位值統計結果顯示,誤差值在±0.5,±(0.5~1.0),±(1~2)和±(2~3) m的點分別占總體實測數據的43%,42%,7%以及8%,總體來看,誤差小于1 m的數據點占到了85%,表明模擬效果良好;模型參數校核期末,通量面板顯示的井流量為流出842 m3/h,模型總體表現為負均衡,參數校核期流出54 527 m3/d,這與觀測孔總體表現出的下降趨勢一致。

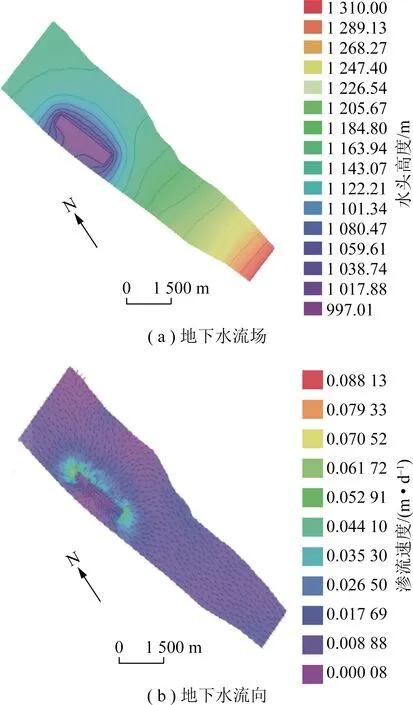

4.3 常規開采擾動地下水變化特征

2號煤首采區首采工作面開采形成的超大井,將會引起上覆含水層水集中排泄,由于距離較近,原有鉆孔涌水量將會大幅下降,鉆孔涌水量將遠小于采空區涌水量。因此,預測期原有涌水點水量不再計算。工作面回采導水裂隙帶溝通直羅組下段含水層,但未波及直羅組下段含水層頂界,因此,設置首采工作面上覆隔水層頂底兩個面水頭始終為1 000 m。根據參數校核得到的滲透系數,設置北側邊界為定水頭邊界,水頭設置為模擬期末近似水頭值1 150 m。模擬工作面開采時間為365 d。

2號煤首采區直羅組下段含水層流場在工作面采空區形成了地下水漏斗,含水層水流集中流向采空區,模擬所得水文地質預測期末地下水分布具有顯著負均衡性,其中第1類邊界地下水排泄量為1 969 m3/h,從補排條件看,這部分排泄量全部為通過采空區向工作面的涌水量,如圖11所示。

圖11 研究區預測期末地下水分布Fig.11 Prediction of groundwater distribution at the end of the study area

4.4 4種工況條件下地下水變化特征

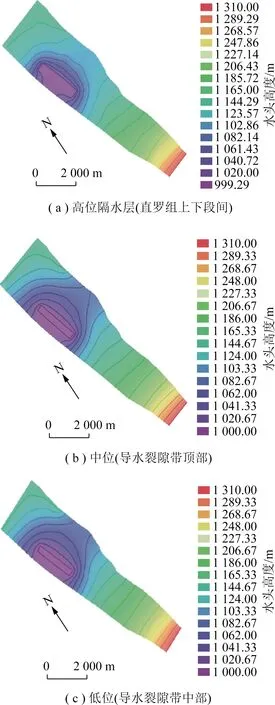

煤水仿生情景數值仿真模擬獲得的不同工況條件下地下水流場分布,如圖12所示。

圖12 不同隔水層位置的地下水流場分布Fig.12 Distribution of groundwater flow field at different aquifer

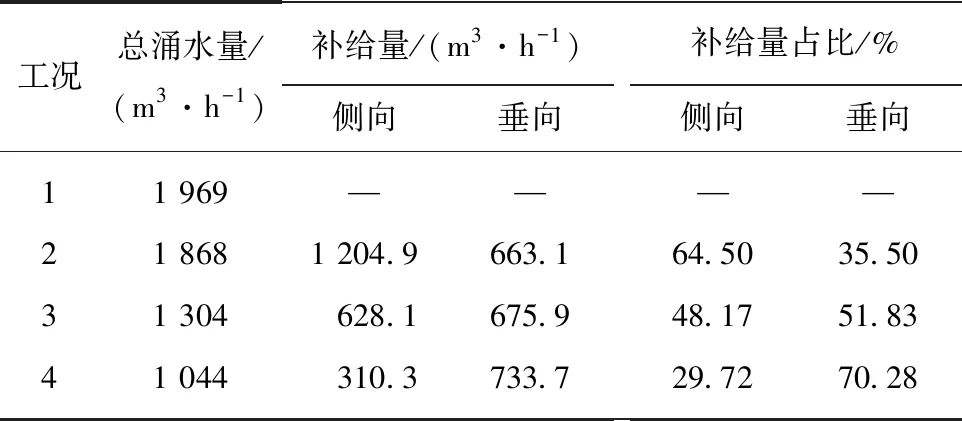

由圖12可知,高位隔水層構筑后,地下水同樣表現出向采空區大井的集中流動,采空區涌水量由改造前的1 969 m3/h降為1 868 m3/h,表明通過改造直羅組上下段間隔水層并不能起到有效“保水”的作用;中位人工隔離層構筑后(2號煤開采導水裂隙帶上覆5 m范圍),隔離層以下含水層補給采空區側向涌水量為628.1 m3/h,通過隔離層的垂向補給量為675.9 m3/h;低位隔離層構筑(2號煤開采垮落帶上覆5 m范圍)后,地下水同樣表現出向采空區大井的集中流動,采空區側向涌水量為310.3 m3/h,通過人工隔離層的垂向補給量為733.7 m3/h。上述4種工況條件下的總涌水量、側向補給量和垂向補給量見表4。

由表4可知,建造人工隔水層均能夠不同程度起到地下水保水作用,其中工況4與天然狀態相比,人工隔水層建造后,工作面總涌水量減少925 m3/h,阻水率47.0%;總體來看,采用垮落帶頂部人工建造隔水層,阻隔了74.9%的上覆含水層水進入采空區。由于裂隙帶是由下部垮落巖體垮落,由下到上逐漸擴展發育,其下部裂隙較發育,在該區域注漿時,所注漿液與裂隙巖體有較大的接觸面積,可以保證漿液與裂隙巖體充分接觸,注漿加固效果較好,此外,裂隙帶下部注漿,有利于阻斷裂隙帶進一步向上擴展發育,從源頭上降低開采過程對上覆巖層損傷,有利于形成較厚的隔離層,因此,人工隔離層建造位置越靠下,隔水效果越顯著。

表4 4種工況條件2號煤層首采工作面涌水統計Table 4 Statistics of water inrush in first mining face of the No.2 coal seam under 4 working conditions

5 結 論

(1)研制了由實驗材料配制系統、模型框架加載系統、水壓控制系統、柔性隔離層注漿控制系統、數據采集系統5部分組成的相似模擬實驗平臺;配制成以石英砂為骨料、硅油和凡士林為膠結材料的5種相似模擬實驗材料,該材料的吸水性,隨著材料中石英砂的比例降低而降低,隨膠結材料的比例升高而降低;相似材料的滲透速度,隨著材料中石英砂的比例降低而降低,隨膠結材料的比例升高而降低。

(2)開展了煤水協調開采相似物理模擬實驗,實驗過程中,進行了4次注漿改造,6次隔離層壓裂工藝處理,煤層開挖對未受開采擾動和超前影響范圍內的覆巖滲流特性幾乎沒有影響,煤層開采導致的采空區上方覆巖經歷破斷、垮落、充分采動和裂隙壓實過程對覆巖滲流特性影響較為顯著,而對隔離層進行注漿改造和壓裂處理對覆巖滲流特性的影響較為顯著。

(3)通過對無人工建造隔水層、在直羅組上下段間人工建造隔水層、導水裂隙帶頂部人工建造隔水層和垮落帶頂部人工建造隔水層4種工況條件下的煤水仿生情景模擬研究,得出人工構造的隔水層會影響覆巖滲流特性,在垮落帶頂部人工建造隔水層,可以達到很好的阻隔上覆含水層水進入采空區,且人工隔離層建造位置越靠下,隔水效果越顯著。