GaN HEMT 柵驅動技術研究進展*

周德金,何寧業,寧仁霞,許 媛,徐 宏,陳珍海,,黃 偉,盧紅亮

(1.復旦大學微電子學院,上海 200443;2.清華大學無錫應用技術研究院,江蘇無錫 214072;3.黃山學院智能微系統安徽省工程技術研究中心,安徽黃山 245041;4.桂林電子科技大學廣西精密導航技術與應用重點實驗室,廣西桂林 541004)

1 引言

隨著半導體技術的不斷發展,硅(Si)功率金屬氧化物半導體場效應管(MOSFET)的性能已達到Si 材料的理論極限。近年來,氮化鎵(GaN)材料器件發展迅速,作為近二十年興起的新一代半導體材料,具備很多性能優勢。GaN 材料的物理特性相比于Si 材料具有禁帶寬度寬、熔點高(耐高溫、抗輻射)、擊穿場強高、耐高壓、電子飽和漂移速度快(高頻率工作)、熱導率高等優點,使得GaN 器件更適于工作在高溫、高壓和高頻的應用場合[1-3]。

GaN 高電子遷移率晶體管(HEMT)作為GaN 功率器件的主流器件,其開關損耗與傳導損耗相比硅MOSFET 器件都具有顯著優勢,因此其驅動應用技術成為了研究熱點[4-7]。由于GaN HEMT 器件特性與硅基MOSFET 有較大差異,其柵驅動無法直接使用現有硅基MOSFET 的柵驅動芯片技術,因此如何設計高性能柵驅動芯片使之充分發揮GaN HEMT 器件的高頻和高效優勢,成為近年來學術界和產業界的研究熱點。本文介紹了GaN HEMT 器件的特性和驅動要求,對GaN HEMT 器件柵驅動芯片的典型架構和關鍵實現技術的研究現狀進行了綜述,此外還介紹了GaN 基單片集成功率IC 的發展狀況,對GaN HEMT 器件的柵驅動技術的發展趨勢進行了概括總結。

2 GaN HEMT 器件特性及典型柵驅動芯片架構

2.1 GaN HEMT 器件特性及其驅動要求

由于GaN 在材料性能上的優勢,使GaN 器件在應用中具備很多優異的性能:1)耐壓程度高,能夠實現同等電壓下器件材料尺寸的縮小,替代硅器件需要串聯實現高耐壓的應用,在高壓應用中提供更好的性能;2)在GaN 中可以利用異質結構實現二維電子氣,提高載流子遷移率并調整其濃度,從而降低導通電阻和寄生電容,提高工作頻率;3)禁帶寬度大,材料穩定,有利于實現高溫工作。

目前市場上GaN 晶體管可分為耗盡型和增強型兩種。早期的GaN 晶體管大多為耗盡型,這種類型的GaN 晶體管表現為常通特性,需要在柵源間加負壓才能將其關斷。由于其驅動電壓的電平與常規驅動芯片的電平不兼容,造成其應用不便。增強型GaN 晶體管表現為常關特性,當柵源間為高電平時,開關管開通;當柵源間為低電平時,開關管關斷。其驅動電壓的電平與常規驅動芯片的電平相兼容。考慮到關斷安全以及在實際應用中與目前各類系統相兼容等問題,常關增強型HEMT 器件具有更好的應用前景。

對于增強型HEMT 器件的實現,目前比較典型的實現方式為耗盡型GaN HEMT 與硅基低壓增強型MOSFET 封裝組成的級聯共源共柵(Cascode)器件和改變GaN HEMT 閾值電壓極性而實現的E 型(單體增強型)GaN HEMT 器件,后者又包括p 型柵GaN HEMT 器件和絕緣柵結構GaN HEMT 器件2 種類型。首款Cascode GaN HEMT 器件由美國Transphrom 公司在2013 年推出,主要包括600 V 與650 V 2 種電壓等級,已實現多個商業化應用案例。對于單體增強型GaN HEMT 器件,目前已有多家公司可以提供p 型柵常關型GaN 晶體管產品,比如EPC、GaN system、Infineon、Panasonic 等公司。其中,EPC 公司最早實現了p 型柵結構的商業化產品,主要為中低壓系列,有15~200 V 多個電壓等級;Infineon 公司近兩年也推出了650 V 系列化p 型柵結構GaN HEMT 產品。絕緣柵結構GaN HEMT 器件目前仍然處于實驗室研究階段,還未有公司推出成熟產品。

Cascode GaN HEMT 可保證較快的開關速度,且驅動電平與常規MOSFET 一致,應用門檻相對更低。然而,由于其級聯了低壓Si MOSFET,在開關管關斷時存在反向恢復損耗,限制了開關頻率的進一步提高,使得Cascode 型GaN 晶體管的開關頻率被限制在0.3~1 MHz。單體增強型GaN 晶體管則可以充分發揮GaN 器件的速度優勢,具有如下優點:1)晶體管的柵極電荷Qg極低,有利于減小驅動損耗;2)晶體管不存在體二極管,其反向恢復電荷為零,不存在反向恢復問題[8-9]。但是,單體GaN 晶體管的驅動應用相對復雜,無法直接使用現有硅基MOSFET 的柵驅動芯片技術,需要專門設計的柵驅動電路。

與硅基MOSFET 的柵驅動芯片技術相比,單體GaN HEMT 柵驅動電路有如下幾個方面的特殊要求:1)GaN HEMT 開關頻率較現有硅基器件相比要提高10~100 倍,對芯片內部高低壓電路之間隔離區信號傳輸電路的延時提出了極為苛刻的要求,為此需要設計超高速隔離區信號傳輸技術和芯片架構;2)GaN HEMT 柵極電壓通常不超過6 V,對應的驅動電壓范圍較窄,且閥值電壓較低,為此驅動電路的輸出驅動電壓需要具備更高精度,抗干擾要求更高;3)在高頻應用場合,驅動回路中的寄生電感與柵源極結電容諧振,會導致驅動電壓上存在高頻振蕩,可能造成晶體管的誤觸發,甚至擊穿晶體管的柵源極,為此需要設計合適的保護電路;4)GaN HEMT 高頻工作引起的dV/dt和dI/dt,會引起非常大的EMI 輻射問題,驅動電路的電磁兼容問題更為嚴峻;5)GaN HEMT 的工作不存在體二極管的反向恢復過程,但在死區時間內會帶來額外的效率損失,需要精確設置死區時間。

2.2 GaN HEMT 高壓柵驅動芯片典型架構

高壓柵驅動芯片用于滿足CPU 控制器輸出接口提供的小功率電平信號和大功率輸出器件柵驅動所需要高壓大電流信號之間轉換驅動的需求。最典型應用為橋式變換器,主要包含半橋式變換器與全橋式變換器兩種類型,因此柵驅動IC 的最典型架構需求為半橋柵驅動電路。基于此,本文對于GaN 柵驅動IC 的技術介紹以半橋柵驅動IC 架構為代表。

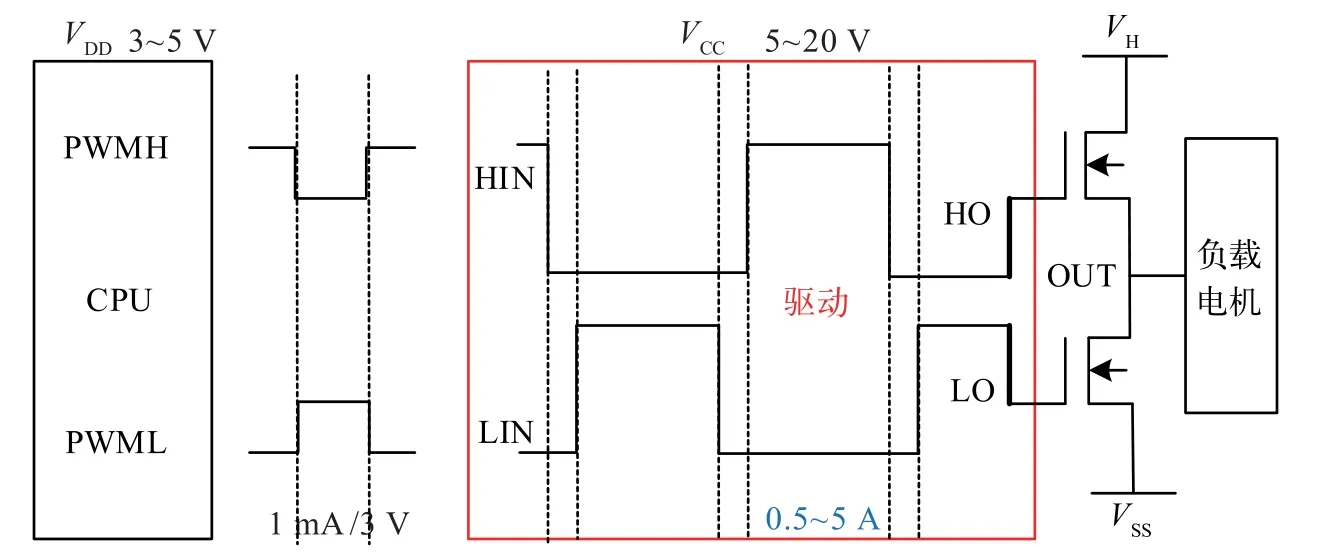

半橋柵驅動IC 的基本功能如圖1 所示。CPU 輸出的脈寬調制數字信號PWMH/L 經柵驅動IC 處理得到高/低側兩路驅動信號HO 和LO,2 個信號基本為反相信號,并且存在一定的死區時間。當高側驅動信號為高時,高側功率開關導通,低側驅動信號此時為低;當高側驅動信號由高變低時,高側開關器件由于電荷存儲時間過長并不會立刻關斷,因此低側驅動信號繼續保持一段時間為低后才變成高,這時低側開關器件才導通。圖1 中CPU 控制器輸出的控制信號PWMH/L 為典型的低壓小電流弱電信號,而半橋變換器輸出驅動的電機為典型高壓大電流的強電信號。在典型600 V(VH)整機應用系統中,半橋輸出OUT 的電壓為地或者600 V,當OUT 為600 V 時,要實現高側開關MH 的開啟和關閉,則柵驅動IC 高側輸出HO 控制電壓必須浮動到600 V+VCC,而低側輸出控制電壓最高仍為VCC,所以高/低側輸出電壓最大值之間存在VH的壓差。

圖1 半橋柵驅動IC 的基本功能示意

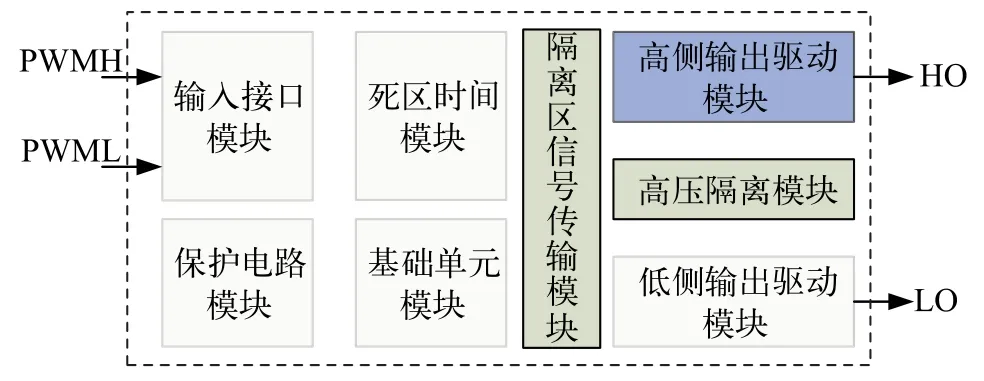

可以看出,柵驅動IC 在整機系統中的核心功能為將CPU 控制器輸出的小功率電平信號(1 mA/3~5 V)轉換為大功率器件柵驅動所需要的高壓大電流信號(0.5~5 A/5~20 V),將輸出電流和輸出電壓擺幅進行放大,因此可以得到典型半橋柵驅動IC 系統框架如圖2所示。半橋柵驅動IC 內部包括:輸入接口模塊,用于接收外部輸入的CMOS/TTL 電平PWMH/L 信號,并將其由外部邏輯電平信號轉換為芯片內部VCC為高電平的內部邏輯電平信號;死區時間模塊,用于在高/低側輸出信號之間產生一定的死區保護時間,以保證任何時刻芯片高/低側輸出控制不同時導通;高/低側輸出驅動模塊,主要起到電流放大功能,分別用于提供具有大電流驅動能力的HO/LO 輸出信號;保護電路模塊用于對芯片的狀態進行監測,以避免異常情況對輸出控制對象造成損壞,典型保護電路有欠壓保護、過壓保護和過流保護等;高壓隔離模塊用于對芯片內部處理高/低側信號的電路之間進行電氣隔離;由于高壓和低壓區電路之間還必須進行信號連接,因此芯片內必須有負責隔離區兩側之間信號傳輸功能的隔離區信號傳輸模塊;基礎單元模塊用于為上述所有電路模塊提供輔助支撐功能。

圖2 半橋柵驅動IC 的基本系統框架

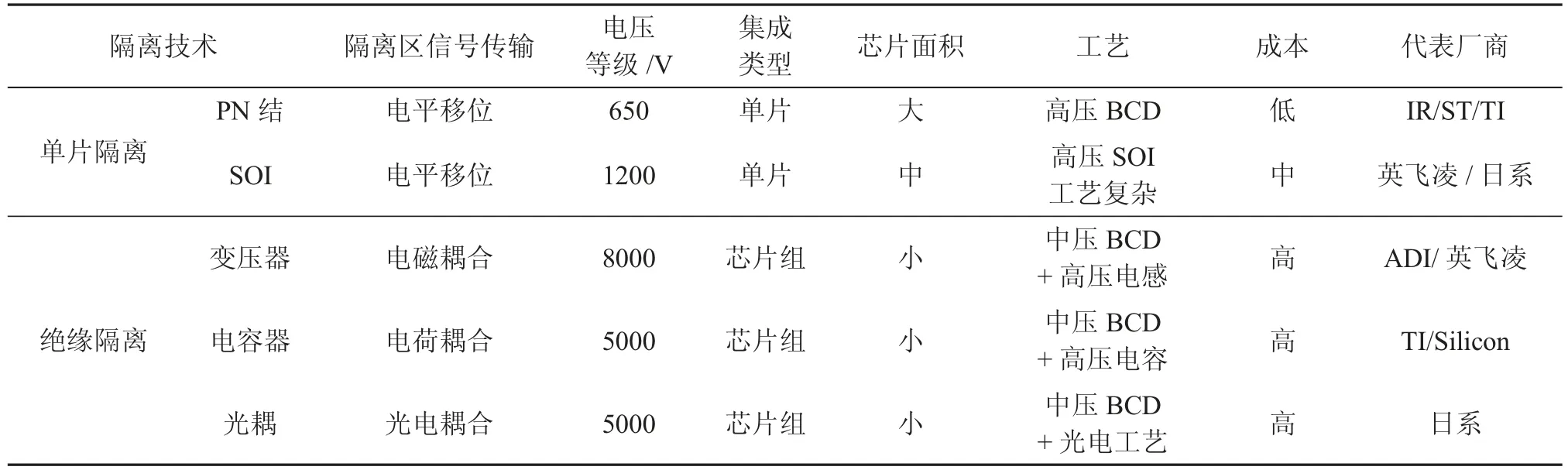

由于功率器件的應用場景存在很大差異,例如VH可以從40 V 跨度到6500 V,電流從幾安培跨度到上百安培,開關頻率從幾千赫茲跨度到幾十兆赫茲,因此不同的應用場景對于柵驅動IC 的性能和成本要求完全不同,其內部電路功能模塊所采用的電路結構和性能完全不同,導致柵驅動IC 產品類別繁多,多達數百種。總的來說,對于柵驅動IC 產品性能,其主要決定因素的參數為應用場景的高壓VH大小,VH大小直接決定了芯片內部高/低側信號電路之間的電氣隔離等級。而在芯片內部實現不同等級的電氣隔離功能模塊,所需要采用的電路器件技術和成本質量等級存在較大差異。因此,對于柵驅動IC 產品技術路線的劃分,通常根據其采用的高壓電氣隔離技術進行歸類。目前常用的幾種隔離技術所實現的柵驅動IC 產品的特性對比如表1 所示。

表1 不同技術路線柵驅動IC 產品特性對比

用于柵驅動IC 的高壓電氣隔離技術主要有單片集成隔離技術和絕緣隔離技術兩大類。其中,單片集成的隔離技術主要為PN 結隔離和SOI 隔離技術,SOI隔離技術可以實現1200 V 的單片集成柵驅動IC 產品,但單片集成具體實現時高低壓電路隔離區域之間的信號傳輸必須借助高壓電平移位電路;絕緣隔離技術將高低壓信號處理電路在物理空間上隔離開,可實現超過6500 V 的超高壓電氣隔離,但是該技術實現柵驅動IC 產品必須采用芯片組封裝集成,具體實現時可采用變壓器、電容或光電耦合進行高低壓電路之間隔離區的信號傳輸。

縱觀近年來學術界和產業界GaN 半橋柵驅動IC的實現方案,200 V 以下的應用場景基本采用單片集成的電平移位電路和PN 結隔離技術實現,學術界每年都有大量的研究成果[10-17],產業界已有公司采用該方案推出了兆赫茲以上系列化產品[18-19],最典型的應用場景為服務器電源和車載等功率密度要求較高的領域;600 V 以上的GaN HEMT 應用場景基本采用絕緣隔離技術實現,學術界的研究成果相對較少,產業界多家公司已分別采用電容和變壓器隔離技術推出了速度超過兆赫茲以上的系列化產品[20-21],典型應用場景為高功率密度AC/DC 電源。近年來隨著GaN 器件工藝的進步,還出現了基于GaN 工藝的單片集成GaN 功率IC[26-30],將功率GaN HEMT 和簡單的驅動電路進行了單片集成,實現了超高速的GaN 功率IC 和應用系統,但是該類技術的成熟度還有待提升,單片集成IC的電路功能和系統集成度還很低。

3 單片集成GaNHEMT 柵驅動芯片研究進展

3.1 單片集成GaN HEMT 柵驅動芯片架構

單片集成GaN 半橋柵驅動IC 的典型芯片架構如圖3 所示,內部電路結構圖從功能上劃分,主要包括控制模塊、驅動模塊和保護模塊。控制模塊主要包含接口電路、死區產生電路、中壓電平移位電路及延遲電路;驅動模塊主要包括高壓電平移位電路和高/低側輸出驅動模塊,高/低側輸出驅動模塊電路結構通常相同;保護模塊通常包括過流保護電路、欠壓封鎖電路和錯誤邏輯電路。圖3 所述電路的速度和耐壓限制主要瓶頸在于高壓電平移位電路,因此如何在不降低耐壓要求的條件下最大程度上提升高壓電平移位電路的速度,使之滿足GaN HEMT 器件的高速驅動要求是當前GaN 半橋柵驅動IC 研究的一大熱點。GaN 驅動IC 速度提升還會帶來穩定性和EMI 問題,為此針對GaN 器件的輸出驅動和保護技術也是GaN 半橋柵驅動IC 研究的熱點領域。總的來說,針對GaN 半橋柵驅動IC 的研究主要體現在速度提升、可靠性提高和低干擾等幾大方向。

3.2 單片集成GaN HEMT 柵驅動芯片關鍵技術

3.2.1 自舉電容集成技術

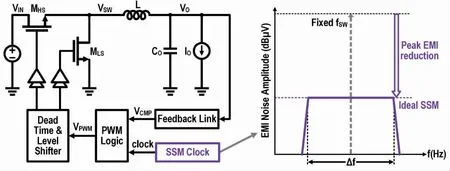

為從最大程度上提升GaN 半橋柵驅動IC 的驅動速度,近年出現的一種設計思路是將傳統半橋柵驅動IC 外部高側橋臂所使用的自舉電容進行片內集成,從而減小整體驅動電路的信號延遲環路。文獻[10-12]針對汽車動力系統需求,使用該技術實現了40 V 電壓條件下最高頻率達30 MHz、驅動電流為1 A 的GaN HEMT 半橋柵驅動IC。基于自舉電容集成技術的GaN HEMT 驅動IC 如圖4 所示[11],文獻綜合采用了高精度死區時間動態控制、超高速預驅動高壓電平移位電路、大容量片上電容、輸出控制電壓有源鉗位電路和EMI 擴頻消減等多項技術以實現上述指標。文獻[13] 采用類似技術,實現了輸出驅動電流達1.3 A 的GaN HEMT 柵驅動IC,電路延遲小于10 ns,集成片上自舉電容達到600 pF。

圖3 典型單片集成GaN 半橋驅動IC 電路結構

圖4 基于自舉電容集成技術的GaN HEMT 驅動IC[11]

3.2.2 高壓電平移位電路速度提升技術

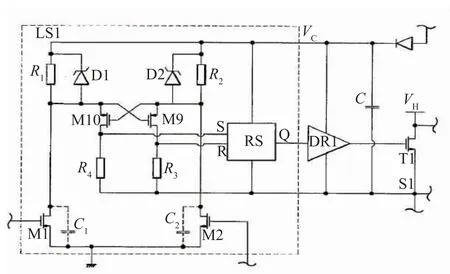

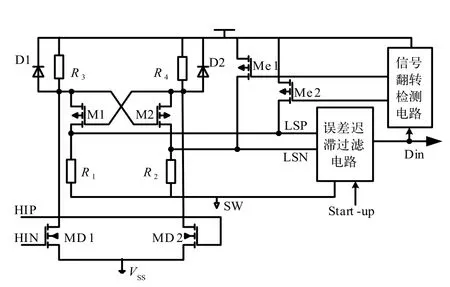

高壓電平移位電路是半橋驅動芯片的關鍵電路。一種最基本的高壓電平移位電路如圖5 所示,該電路被廣泛應用于各家公司的MOSFET 驅動IC 設計中。從結構上看,高壓電平移位電路非常簡單,主要由2 個耐壓管LDMOS、2 個電阻和脈沖濾波電路構成,輸入信號IN 是高低電平分別為VCC和COM 的中低壓邏輯信號,輸出信號OUT 是高低電平分別為VB和VS的高壓信號,電路通常采用差分信號傳輸,抑制共模干擾。由于VS為浮動電壓,最高為半橋輸出高壓VH,所以2 個M1 和M2 管必須為耐高壓的LDMOS。然而,由于LDMOS 漏極寄生電容的存在,由此對高壓電平移位電路產生了很大的延時。另外,由于電路應用環境存在巨大的電壓波動和干擾,各自干擾的濾除是該電路需要保證的另外一個關鍵。為了進一步完善其性能,低延時、高可靠性和低功耗成為目前各大廠商和研究機構對高壓電平移位電路的改進方向。

圖5 基本高壓電平移位電路

文獻[10-14]為實現超高速高壓電平移位電路,在圖5 所示基本結構基礎上使用了擺率增強技術,實現了超過10 MHz 的信號轉換,具體原理為低電平向高電平轉變過程中加入額外電流,從而加速輸出信號翻轉。圖6 為擺率增強的高壓電平移位電路結構圖,其在圖5 的基礎上將簡單的RS 觸發器改進為高可靠的誤差遲滯過濾電路,新增了加速LSP 和LSN 上升速度的增強晶體管Me1 和Me2,以及控制Me1 和Me2的信號翻轉檢測電路。當信號翻轉檢測電路確認Din是由低轉高并且Din 電壓超過信號翻轉檢測電路的閾值時,信號翻轉檢測電路開啟速度增強晶體管Me2,加速LSP 的電壓上升速度,從而加速Din 上升到高壓電源VH+VCC的電壓上升過程。

圖6 擺率增強的高壓電平移位電路

3.2.3 多電平輸出驅動技術

由于GaN HEMT 開啟和關斷過程對于環路阻尼系數的需求不同,針對充放電時存在的不同驅動能力,可通過區別設置驅動輸出柵極上拉和下拉電阻來解決。此外,為了保證p-GaN HEMT 關斷時將柵PN結反偏抽取達到充分關斷,通常在關斷過程中要有一個“負壓”以保證GaN HEMT 器件的充分關斷。為實現上述功能,當前比較常用的措施為多電平控制技術,對GaN HEMT 的開啟和關閉分別提供不同的驅動電流。圖7(a)和圖7(b)為典型三電平驅動技術,通過限制開啟電流的方式,實現整體過沖控制,該技術的典型產品為TI 公司的LM5113。為實現GaN 器件的最優化控制,Infineon 公司還在現有三電平控制技術的基礎上提出了四電平驅動控制,通過在開關關斷區間內增加一個電平的方式加速開關的動態性能,圖7(d)所示是四電平柵控制技術信號示意波形圖。

3.2.4 EMI 消除技術

GaN HEMT 器件在高頻應用背景下會引入很大的dI/dt,產生高頻的EMI 輻射,干擾周圍敏感元器件的工作。文獻[16]在減小傳導EMI 輻射方面,通過擴頻技術減小開關頻率及倍頻處的能量峰值,如圖8 所示。通過在PWM 信號產生電路的振蕩器上加載一個頻率較輸入信號頻率高得多的偽隨機抖動信號,實現EMI信號的調制和能量幅值平坦化。為抑制上管開啟時引入的電流和電壓尖峰,文獻[12]通過分段斜率控制的方法開啟上功率管,最大限度優化高頻EMI 干擾。

3.2.5 死區時間控制技術

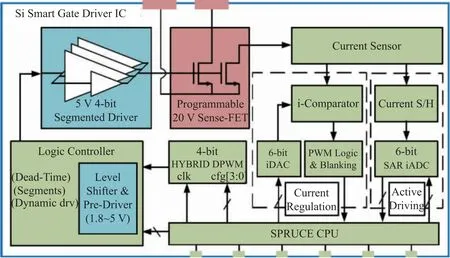

GaN HEMT 器件雖然沒有體二極管的反向恢復過程,但在死區時間內相表現出更高的導通壓降,會帶來額外的效率損失。此外,如果死區時間設置不合理,半橋輸出電容的充放電帶來的損耗也必須考慮。文獻[12,17]給出一種適用于GaN 半橋驅動器的自適應死區控制策略。電路通過采樣負載電流和輸入電壓,對死區產生電路的充電電流進行實時調整,實現死區時間的自適應調整。文獻[15]更是采用數字控制策略,對GaN 驅動器的死區時間及其他特性進行優化控制(見圖9)。

4 絕緣隔離GaNHEMT 柵驅動芯片研究進展

4.1 絕緣隔離GaN HEMT 柵驅動芯片架構

圖7 GaN HEMT 器件多電平驅動技術

圖8 擴頻技術及擴頻示意圖[16]

圖9 數字控制GaN 半橋柵驅動IC[15]

對于超過600 V 的GaN 柵驅動IC 產品,國際主流廠商均采用絕緣隔離技術來實現。該技術將高低壓信號處理電路在物理空間上隔離開,但是該技術實現柵驅動IC 產品必須采用芯片組封裝集成,具體實現時可采用變壓器或電容進行高低壓電路之間隔離區的信號傳輸。在產業界,Infineon 公司最新推出的650 V GaN HEMT 驅動GaN Eice DRIVERTM產品1EDS5673即采用變壓器磁耦合隔離技術[20],TI 公司最新推出的UCC21220 高壓GaN HEMT 半橋柵驅動器即采用電容電荷耦合隔離技術[21];學術界中,文獻[22-25]分別就采用絕緣隔離技術的GaN HEMT 半橋柵驅動芯片的系統架構和關鍵實現技術進行了研究。

圖10 典型絕緣隔離GaN 柵驅動IC

圖10(a)為英飛凌1EDS5673K GaN HEMT 柵驅動器的內部功能系統框圖和典型應用方案。可以看出驅動器由1 個輸入信號接收芯片和2 顆相同的輸出驅動芯片通過集成封裝而來。輸入信號接收芯片的基本功能包括信號輸入、死區時間、欠壓保護和數據發送模塊;2 顆輸出驅動芯片基本功能包括信號驅動輸出、欠壓保護和數據接收模塊;3 顆芯片之間設置了高壓隔離區,輸入信號接收芯片與2 顆輸出驅動芯片之間的隔離區采用相同且耐高壓的變壓器組進行信號傳輸。與前文所述的電平移位型單片集成驅動器芯片相比,變壓器隔離型柵驅動器中,高側高壓電路區與低壓區之間的信號傳輸不使用高壓電平移位電路。因此芯片組所使用的3 顆芯片均不需要使用耐壓為VH的高壓器件,只需耐壓VCC的中壓器件即可,所以其對應的加工工藝只需VCC電壓的BCD 工藝即可,并且低壓器件可以工作在更高的開關頻率。圖10(b)為TI 公司UCC21220 半橋柵驅動器的內部功能系統框圖。可以看出該驅動器總體架構和變壓器隔離柵驅動器類似,主要差異在于輸入信號接收芯片與2 顆輸出驅動芯片之間采用耐高壓的電容器進行信號傳輸,與之對應的高壓電容兩端信號發送和接收電路實現方式也存在差異。

4.2 絕緣隔離GaN HEMT 柵驅動芯片關鍵技術

4.2.1 絕緣隔離信號傳輸技術

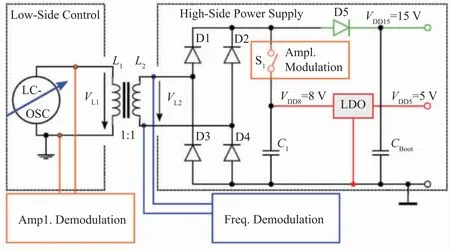

高壓絕緣隔離通常采用變壓器隔離和電容隔離2種架構,2 種方式各有優缺點。變壓器隔離使用片上電感構成變壓器進行隔離通訊,既可以傳輸數據也可以傳輸能量,但是片上電感占用的面積很大而且抗磁場干擾能力較弱。電容隔離使用片上電容進行隔離通訊,占用面積小,抗磁場干擾能力強,但是很難傳輸功率。高壓絕緣隔離區兩側的信號傳輸主要利用調制技術實現。較早的技術有模擬調整解調技術(包括調幅及調頻),目前產業界新一代產品均采用數字調整技術。

為提高信號發送鏈路的抗干擾能力,發射機到接收機的高頻信號通路設計為全差分架構,以達到最佳的共模抑制能力。例如UCC21220 內部采用全差數字FSK 調制。發射機對輸入信號的電平進行采樣,若輸入高電平則將載波傳送過隔離屏障,若輸入低電平則沒有能量傳遞給接收機,接收機采用頻率檢波的方式對信號進行解調。這種調制方式的特點是中等的靜態功耗,對信號電平敏感,不需要實時刷新電路,抗干擾能力較強。文獻[25]提出一種基于UWB 技術的雙向絕緣隔離信號傳輸技術;文獻[26]提出一種同時采用調幅和調頻技術、共享一個傳輸電感的信號傳輸技術,如圖11 所示,最大程度減少了芯片面積開銷。

圖11 絕緣隔離區雙向傳輸技術[26]

4.2.2 高壓電感/電容實現技術

集成變壓器和電容隔離兩類隔離方式均通過在物理空間上將高壓區和低壓區進行隔離。區別之處在于變壓器隔離通過高壓變壓器的電感耦合方式實現隔離區兩側的有效信號傳輸,而電容隔離則通過高壓電容的電荷耦合實現隔離區兩側的有效信號傳輸。信號傳輸均通過集成在同一顆芯片中不同金屬層的高壓電感/電容耦合方式實現在物理隔離區之間的信號傳輸,2 個高壓電感/電容極板分別由芯片的頂層金屬和底層金屬實現。

英飛凌公司為實現高壓隔離變壓器結構,將變壓器的初級側和二次側分別采用不同金屬層的電感實現,通常采用頂層金屬和M2 兩層金屬實現變壓器的初級側和二次側。TI 公司電容隔離系統中常用的高壓電容結構將最底層金屬作為電容下極板,將最頂層金屬作為電容上極板,中間的SiO2作為隔離柵的隔離介質。文獻[22-24]也采用CMOS 工藝,研究了不同結構片上集成變壓器的特性。

5 GaN 基單片集成功率IC 研究進展

目前實現單片集成柵驅動芯片的主要工藝平臺為BCD 工藝,為實現高低壓隔離,必須使用高壓電平移位電路,其中核心就是高耐壓LDMOS 管。而高耐壓LDMOS 管的寄生電容和開啟特性和耐壓極其相關,導致高耐壓的高壓電平移位電路無法實現超高速信號傳輸,因此采用該技術只能實現中低壓的單片集成GaN 器件高速驅動芯片。GaN 器件的突出優勢就是超高開關速度,采用BCD 工藝實現的高壓驅動芯片的開關速度還難以發揮出其最佳性能,為此近年來提出一些采用GaN 材料將GaN HEMT 器件、電阻、電容等進行單片集成的柵驅動芯片解決方案,從而實現高壓GaN 器件的超高速驅動,發揮GaN HEMT 器件的最大優勢[27-30]。

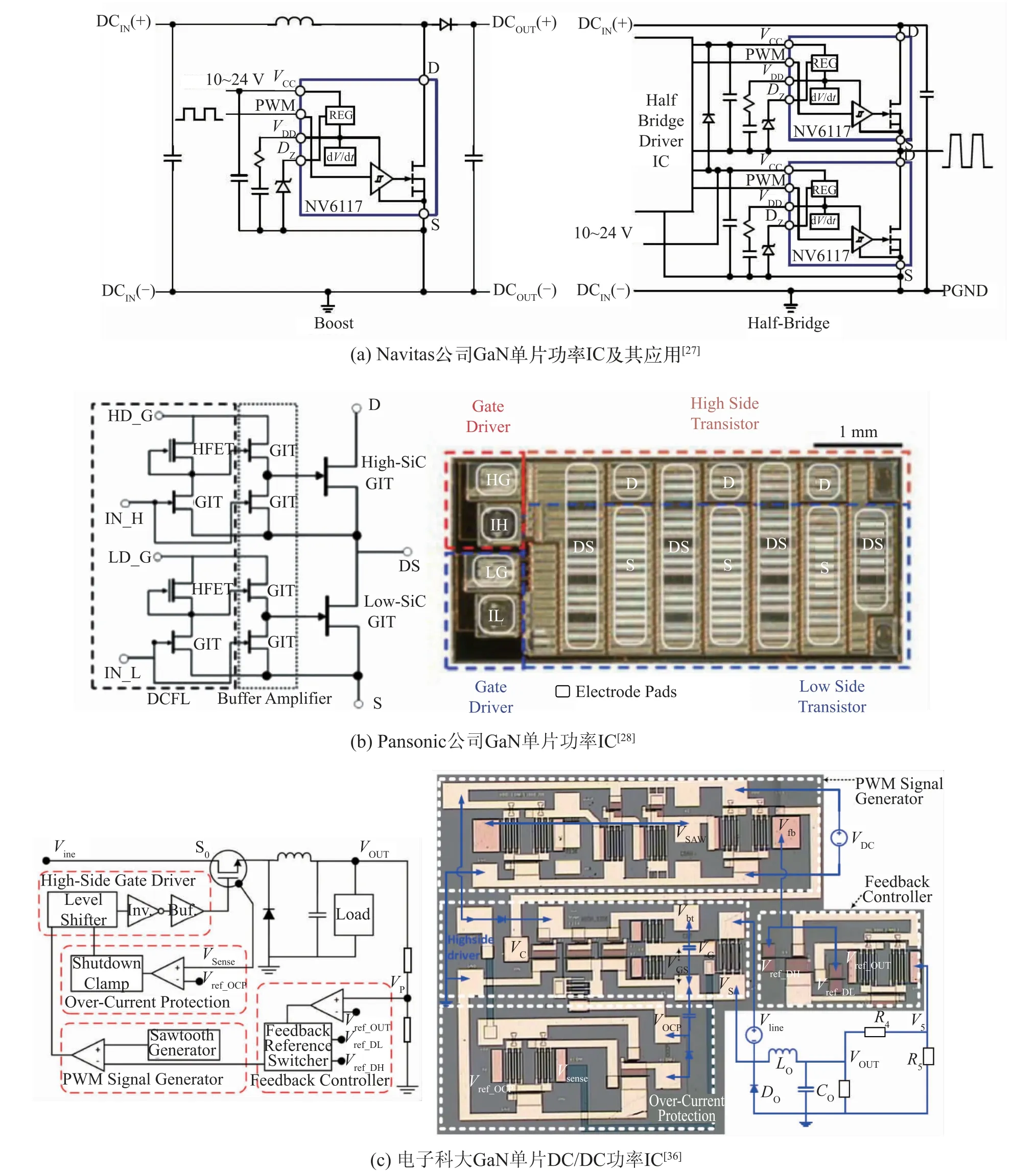

在產業界,Navitas 公司實現了一種面向650 V 應用的GaN 單片功率IC,如圖12(a)所示[27]。該電路包括預驅動電路和650 V 的高壓HEMT,在簡單BOOST 系統中無需驅動電路,在半橋驅動系統中還需要使用常規半橋驅動IC,該GaN 功率IC 可以實現超過20 MHz 的開關速度。圖12(b)為Pansonic 公司報道的另外一種GaN 單片功率IC,實現了GaN 功率HEMT 和半橋功率電路的單片集成[28]。學術界,文獻[31-35]報道了幾種GaN 基模擬和數字功能電路。國內電子科技大學張波團隊在GaN 單片功率IC 方面也開展了不少研究工作,2019 年報道了一種GaN 基DC/DC 控制器IC,可實現24 V 的電壓變換[36]。該GaN單片功率IC 集成的GaN 功能電路包括PWM 信號產生電路、比較器電路、反饋和保護電路,如圖12(c)所示。總體來說,當前GaN 功率IC 的系統集成度還遠未達到硅基工藝的成熟度,有很大研究空間。

圖12 典型GaN 基單片集成功率IC

6 結論

本文介紹了GaN HEMT 的器件特性和驅動要求,對其柵驅動芯片的典型架構和每種芯片架構各自的關鍵實現技術研究現狀、GaN 基單片集成功率IC 的發展狀況進行了綜述。目前增強型GaN 器件柵驅動芯片技術成熟度尚未達到硅基功率器件驅動芯片的水平,總體來說沿著高頻化、高可靠性、低干擾、高效率和智能化等方向發展。依照技術路線來劃分,中低壓(200 V 以下)GaN HEMT 柵驅動芯片主要采用電平移位結構;高壓(600 V 以上)柵驅動芯片主要采用絕緣隔離驅動方案。采用GaN 基材料集成的驅動芯片可以實現最佳的速度特性,但是目前集成度太低,因此有著巨大的發展潛力。