氣動執行器灰鑄鐵支架斷裂失效分析

(艾默生過程管理 (天津)閥門有限公司,天津 301700)

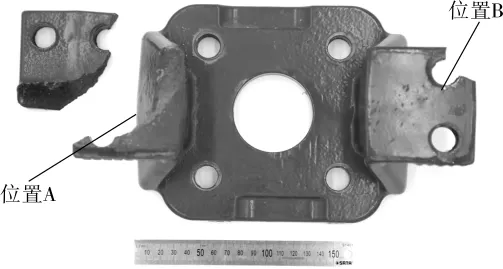

某煉化廠在一次維護保養過程中發現,安裝在一處管路上的調節閥組件的氣動執行器支架發生了斷裂。斷裂發生在支架與閥門連接端面 (圖1),而支架與執行器連接端面完好。該執行器為艾默生Fisher某型膜片式旋轉執行器,水平安裝,支架材料為灰鑄鐵。該調節閥組件氣動執行器投入使用22個月左右,現場振動和噪聲均較大,水錘現象明顯。筆者采用多種方法對斷裂支架進行失效分析,并提出了相應的預防改進措施。

圖1 氣動執行器斷裂支架

1 斷裂支架測試及分析

1.1 斷口形貌檢查

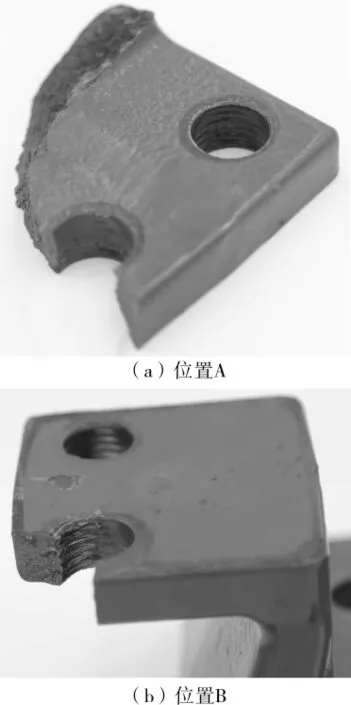

該氣動執行器支架斷裂為3個部分,其中支架主體和較大的1塊碎片被回收,較小碎片丟失。支架斷裂面位置A和位置B形貌見圖2。

圖2 支架斷裂面斷口形貌

位置A和位置B的斷裂面均被紅銹所覆蓋,斷口處未見漆膜痕跡,證明斷裂不是發生在噴漆工序之前。對斷口進行適當清洗[1],清洗后的斷裂面呈暗灰色,存有少量白亮點,斷口較為平坦,沒有明顯的宏觀塑性變形,不存在韌性斷裂的3個特征區域(即纖維區、放射區、剪切唇)。說明該支架斷裂屬于脆性斷裂,符合灰鑄鐵材料的一般斷裂形式[2-3]。

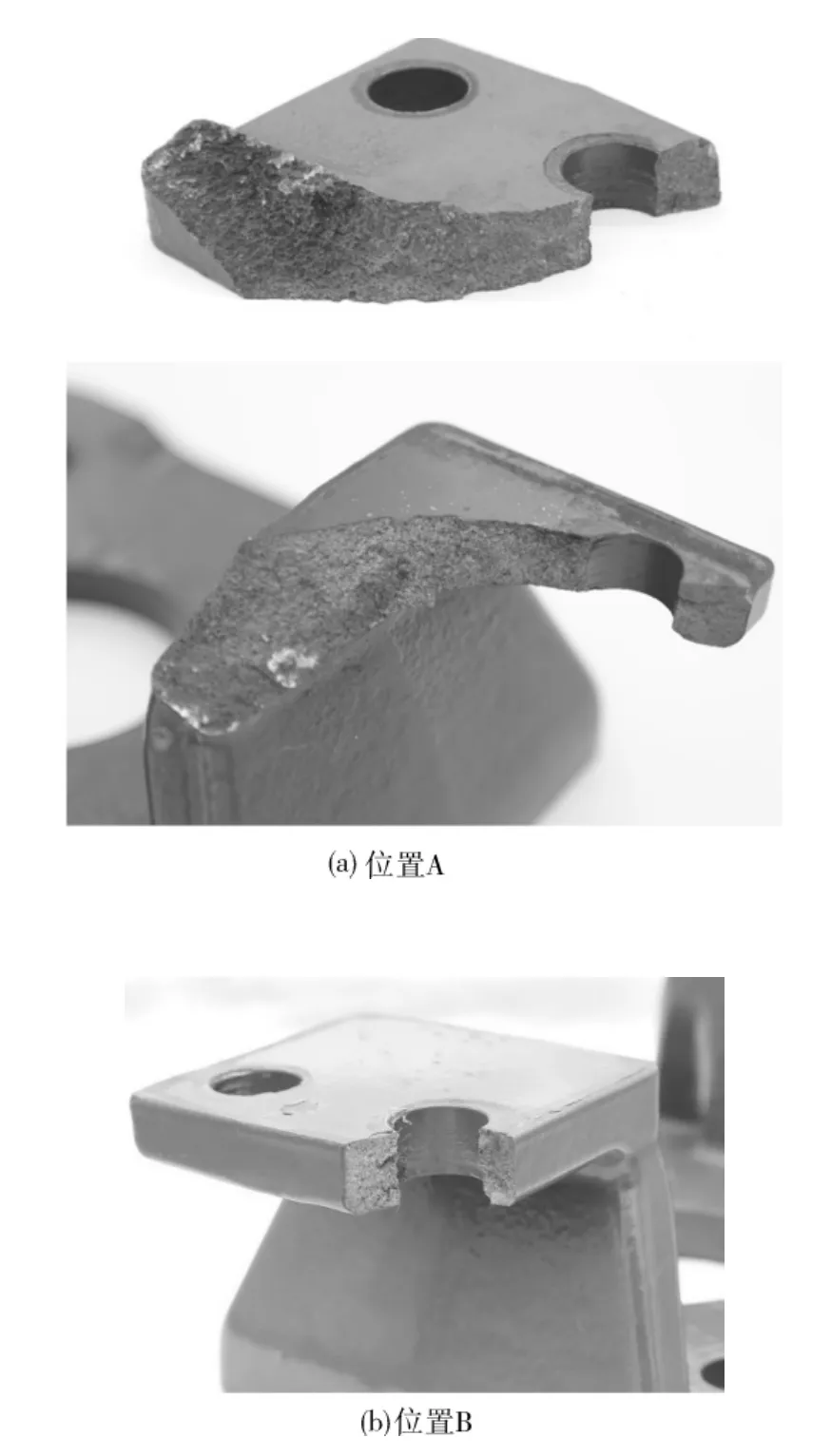

對清洗后的斷口在掃描電鏡(SEM)下進行觀察,發現除仍覆蓋有少量未清洗掉的氧化物外,2處斷裂面均未見明顯的鑄造缺陷。清洗后支架斷口的典型SEM照片見圖3。圖3中亮白區域為氧化物層,暗灰色區域為片狀石墨組織[4]。

圖3 清洗后支架斷口SEM顯微形貌(100×)

1.2 材料強度測試

根據設計相關要求,支架材料需滿足ASTM A48/A48M—2016《Standard Specification for Gray Iron Castings》[5]中 30A 等級灰鑄鐵的性能要求。ASTM A48/A48M—2016主要通過抗拉強度指標對灰鑄鐵進行分級,其中30A等級灰鑄鐵的最小抗拉強度為206.84 MPa(30 ksi)。

按照ASTM A48/A48M—2016的要求,同一爐號分開鑄造的拉伸試棒用于測試支架材料的抗拉強度。按照ASTM A48/A48M—2016 FIG.1中A類試棒的尺寸要求加工鑄造拉伸試棒,參照ASTM E8/E8M—2016 《Standard Test Methods for Tension Testing of Metallic Materials》[6]對試棒進行抗拉強度測試。經測試,支架材料的抗拉強度為 232 MPa (33.65 ksi), 高于 ASTM A48/A48M—2016對30A級灰鑄鐵的最小強度要求。

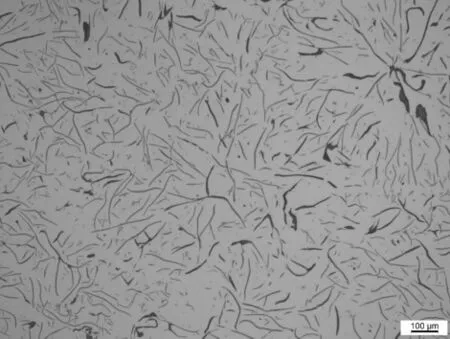

1.3 顯微組織分析

選取接近斷口位置的支架材料制備金相組織分析試樣,并按照 ASTM A247—2019《Standard Test Method for Evaluating the Microstructure of Graphite in Iron Castings》[7]觀察灰鑄鐵材料中石墨的形狀和長度,得到的試樣顯微組織見圖4。

圖4 斷裂支架灰鑄鐵中石墨形貌(100×)

斷裂支架材料中的石墨為呈A型分布的片狀(TypeⅦ)石墨。從尺寸分布看,為75%的3級長度石墨和25%的4級長度石墨。ASTM A247—2019中定義的片狀石墨(TypeⅦ)以及3級和4級長度石墨的形貌見圖5。

圖5 ASTM A247—2019中定義的石墨形貌(100×)

ASTM A48/A48M—2016中并沒有對灰鑄鐵中石墨形態及其尺寸分布提出要求,但實際應用中,大多傾向于選擇具有A型分布片狀石墨結構的灰鑄鐵。同時,較短的石墨長度有助于灰鑄鐵獲得較高的抗拉強度和彈性模量[8]。

從分析結果可以看出,該支架灰鑄鐵材料中石墨形態和尺寸分布是適宜的,斷裂失效與材料性能和顯微組織結構無直接關系。

2 支架裂紋起源及斷裂分析

進一步觀察支架斷裂位置,發現在A處主裂紋(即斷裂面)中段存在一條次生裂紋。該次生裂紋下寬上窄,由下往上裂紋深度變淺。次生裂紋在支架上所處位置如圖6中圓圈所示。通常情況下,零件斷裂過程中裂源區的裂紋較寬、較深,裂紋分叉的方向為裂紋擴展方向,擴展的反方向指向裂紋源位置[9]。由此判斷,主裂紋(圖6中白色實線)的擴展沿虛線箭頭所指方向進行,裂紋源可能位于發生斷裂的螺栓安裝孔處。

圖6 次生裂紋發生位置及主裂紋可能擴展方向

對A、B斷裂位置的螺栓安裝孔進行檢查,發現2處安裝孔的內壁均有較深的刻痕,刻痕出現在安裝孔內壁靠近主裂紋(即斷裂面)一側,且呈現不規整的內螺紋形狀(圖7),顯示該位置經過螺栓的反復磕碰,造成了嚴重的機械損傷。

圖7 支架斷裂位置螺栓安裝孔內壁損傷情況

螺栓安裝孔內壁的損傷現象僅出現在發生斷裂的支架端面,即支架與閥體連接一側。在支架與執行器連接一側端面的螺栓安裝孔內壁均完好,并未發現此種損傷。

正常情況下,支架與閥體或執行器實現緊固安裝后,螺栓不會與安裝孔接觸。從該機械損傷形貌和位置判斷,支架與閥體的連接發生了松動,支架位移使得螺栓和安裝孔內壁發生接觸。管路系統的高頻強烈振動和質量達113 kg的水平安裝執行器的側向載荷使得螺栓和安裝孔內壁一側受到反復摩擦磕碰,造成了相應位置的機械損傷。

鑄鐵材料的抗疲勞失效性能總體上是由石墨形態、基體顯微組織結構和抗拉強度、樣品尺寸、零件表面狀態、表面腐蝕衰減程度以及所受應力類型所決定[10]。螺栓孔內表面的機械損傷和作用于其上的張應力,降低了支架材料抵抗疲勞失效的能力。工件的局部表面缺陷,如劃傷、損傷、毛刺和其他加工缺陷,是最容易出現疲勞裂紋的區域[11]。導致該氣動執行器灰鑄鐵支架斷裂的裂紋正是起源于安裝孔內壁的機械損傷區域,裂紋在交變載荷和靜載荷的共同作用下,以疲勞斷裂的破壞形式擴展,并最終使得支架斷裂失效。需要注意的是,不同于一般金屬材料的疲勞失效,灰鑄鐵材料在發生疲勞斷裂時并不呈現疲勞源區、擴展區和瞬斷區等典型的疲勞斷口特征[8,12-15],這與該支架斷口形貌檢查結果一致。

3 支架斷裂預防措施

用戶、維護保養或檢修單位每一次拆解閥門組件后,務必要確保所有連接結構的緊固安裝,防止發生安裝錯誤。

如果現場安裝空間允許,可將執行器由水平安裝改為產品安裝手冊所推薦的豎直安裝,這樣有助于減小因水平安裝的執行器自重所產生的側向載荷。如果安裝空間受限,執行器安裝方向無法調整,可通過設置執行器支架或吊裝機構、選用疲勞強度更高的支架材料[16](如碳鋼或者18-8不銹鋼)等方法,預防此類斷裂失效故障的發生。

4 結語

文中對氣動執行器灰鑄鐵支架的斷裂失效原因進行了分析,認為支架與閥體的安裝不夠緊固是造成螺栓安裝孔內壁發生破壞、形成裂紋源的直接原因。管路系統振動引起的交變載荷與執行器自重帶來的靜載荷共同作用,導致了該執行器支架發生疲勞斷裂。提出了預防此類斷裂失效故障發生的措施,以期對同類事故提供借鑒。