基于勒洛多邊形原理的播種機機械式離合裝置研究

史乃煜 陳海濤 鄒 震 魏志鵬 張巖龍 祝祎璠

(東北農業大學工程學院, 哈爾濱 150030)

0 引言

播種機工作時由地輪為播種單體提供動力。在地頭轉彎或運輸狀態下,牽引式播種機通過調整地輪使播種單體脫離種床,同時地輪還是行走輪,此時需要通過離合裝置切斷地輪動力,停止排種[1-3]。機械式離合裝置具有環境適應力強、可靠性高等優點,主要分為牙嵌式和摩擦式2種類型[4-5]。播種機作業時塵土量大,傳統播種機多使用機械式離合裝置,相較于電控式離合裝置,其動力切換行程較長,會導致動力切換滯后。

國內外學者對機械式離合裝置進行了系列研究。在摩擦式離合裝置方面,GAILLARD等[6]通過建立摩擦式離合裝置線性、非線性、動力學等5種參數模型,分析得到了離合裝置動態滯后曲線,并對模型進行試驗驗證;張卓[7]針對大豆播種機設計了一種摩擦式傳動機構,通過在地輪上設置摩擦輪將動力傳遞給播種單體,經理論分析、虛擬仿真與試驗得出,在作業速度5 km/h、摩擦輪胎壓10~30 psi時,摩擦輪傳動滑移率為8.6%~30.6%。在牙嵌式離合裝置方面,SHIOTSU等[8]為了降低離合裝置工作過程的阻力與負載,設計了一種可自動切換動力的單向牙嵌式離合裝置,與傳統濕式多片離合裝置相比,阻力降低50%~60%,負載降低50%;陳海濤等[9]研發了一種適用于免耕播種機的牙嵌式離合裝置,通過地輪提供位移反饋,實現動力自動接合與切斷;李興忠等[10]通過建模分析指出,牙嵌式離合裝置動力接合過程具有不確定性,動力接合成功頻率隨角速度差呈非線性增加趨勢,并通過試驗驗證了模型的準確性;胡芳芳等[11]通過虛擬仿真建立計算模型,研究了內嚙合齒式離合裝置動力接合過程的沖擊載荷,結果表明:主、從動接合齒在接合前發生多次碰撞,最大接觸力出現在第一次碰撞過程中。綜上可知,機械式離合裝置作業時均產生不同程度的滯后效應,同時,牙嵌式離合裝置在動力接合初期會產生碰撞與沖擊,從而加速零部件的損壞。因此,降低離合裝置動力切換過程的滯后效應與沖擊載荷是機械式離合裝置亟待解決的問題。

本文在綜合分析現有研究成果與方法的基礎上,針對傳統機械式離合裝置動力切換行程長、接合瞬間沖擊載荷大等問題,基于勒洛多邊形原理設計一種機械式離合裝置,通過理論分析和虛擬仿真確定裝置的關鍵結構參數,應用正交試驗方法對該結構參數進行優化,為播種機實現高質量精確播種提供技術支撐。

1 結構組成與工作原理

基于勒洛五邊形原理設計的機械式離合裝置結構如圖1所示,主要由輸入錐齒輪、固定座、六方輸入軸、壓縮彈簧、推力軸承、十字滑塊聯軸器、勒洛五邊形動力接合部件、曲柄齒輪、輸出錐齒輪、弧形齒條、六方輸出軸、限位外套、連桿、連接架組成,其中,勒洛五邊形動力接合部件上設有5個動力接合齒,與六方輸出軸表面接觸。

工作時離合裝置由固定座和連接架安裝在播種單體平行四連桿上,六方輸入軸通過輸入錐齒輪與地輪傳動輸出端連接,六方輸出軸通過輸出錐齒輪與排種器動力輸入端連接,如圖2所示。當播種機進行正常播種作業時,在壓縮彈簧的推動下推力軸承與十字滑塊聯軸器接觸,限制滑塊徑向移動,此時勒洛五邊形動力接合部件隨六方輸入軸同軸轉動,動力接合齒回轉半徑小于六方輸出軸最大外輪廓半徑,因此帶動六方輸出軸轉動,實現動力的接合。當播種機處于運輸狀態或地頭轉彎時,單體脫離種床,平行四連桿繞單體固定端轉動,曲柄齒輪與固裝在排種器連接板上的弧形齒條嚙合,在與連桿共同作用下推動限位外套軸向移動,對十字滑塊聯軸器解除徑向限位的同時,使勒洛五邊形動力接合部件在限位外套內部的正六邊形限位孔內運動,此時動力接合齒繞六方輸出軸表面運動,實現動力的切斷。

2 結構參數設計與運動分析

2.1 勒洛五邊形運動軌跡建模分析

勒洛五邊形是指分別以正五邊形頂點為圓心,對角線長度R為半徑繪制的一種定寬曲線,定寬曲線可在兩平行線間自由轉動并始終與直線保持接觸[12-14],因此,在正六邊形約束下,勒洛五邊形外輪廓可始終與正六邊形各邊接觸且在其內部自由轉動,此時正六邊形6條邊分別與勒洛五邊形3個頂點及對應3條弧線接觸。勒洛五邊形頂點在正六邊形6個頂點處運動軌跡為弧線,建模分析勒洛五邊形參數對頂點軌跡的影響情況,當勒洛五邊形以角速度ω在正六邊形內轉動時,如圖3所示建立平面直角坐標系,以正六邊形中心為坐標原點,水平向右為x軸正方向,豎直向上為y軸正方向,將xOy坐標系逆時針旋轉60°得到XOY坐標系。

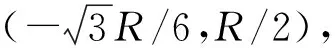

當頂點A、B分別沿x、X軸負方向運動時,對點C位置進行建模得

(1)

其中

XC=xCcos60°+yCcos30°

YC=xCcos60°-yCcos30°

β=θ+24°

式中 (xC,yC)——xOy坐標系中頂點C坐標,mm

(xA,yA)——xOy坐標系中頂點A坐標,mm

θ——AC連線與x正半軸夾角,(°)

(XC,YC)——XOY坐標系中頂點C坐標,mm

(XB,YB)——XOY坐標系中頂點B坐標,mm

β——BC連線與X正半軸夾角,(°)

由式(1)求解得到點C在xOy坐標系內的軌跡參數方程為

(2)

其中

式中a——正六邊形邊長,mm

A1、A2——點C軌跡參數方程系數

因此,當勒洛五邊形離合裝置動力切斷,內部動力接合齒頂點繞六方輸出軸表面轉動時,要保證六方輸出軸在尖點處圓角曲率半徑小于接合齒頂點在該處運動的瞬時曲率半徑,根據橢圓曲線幾何特征,橢圓軌跡與正六邊形軌跡切點處曲率半徑約為0.24R,即當選用的六方輸出軸內切圓直徑20 mm時,設置尖點處圓角曲率半徑為4.8 mm。

2.2 動力接合齒齒形分析

勒洛五邊形離合裝置在接合動力時,勒洛五邊形動力接合部件由在正六邊形限位部件內部自由轉動轉換為與動力輸入端同軸轉動,此時動力接合齒頂點回轉半徑小于六方輸出軸最大輪廓半徑,因此動力接合齒帶動六方輸出軸轉動,實現動力的接合。

動力接合齒結構參數主要包括齒頂、齒根與勒洛五邊形動力接合部件質心的距離b1、b2,以及動力接合齒面夾角ξ,以其中一個動力接合齒與六方輸出軸接觸時的狀態進行分析,如圖5所示。

得到接合齒結構滿足條件為

(3)

式中a1——六方輸出軸截面棱長,mm

r——六方軸在尖點處圓角曲率半徑,mm

根據式(3),當六方輸出軸內切圓直徑為20 mm時,得到動力接合齒結構參數:b1為10.5 mm、b2為11.0 mm、ξ為144°。

2.3 軸向傾角與動力切換行程分析

在勒洛五邊形動力接合部件和限位部件接觸表面設置軸向傾角φ,便于通過調整限位部件軸向位置實現勒洛五邊形動力接合部件運動方式的轉換,如圖6所示。

為了使勒洛五邊形動力接合部件隨著動力輸入端同軸轉動,限位部件軸向移動距離需滿足條件以及離合裝置動力切斷狀態下限位部件的受力方程為

(4)

其中

f=μFN

式中c——限位部件軸向移動距離,mm

cmin——離合裝置最小動力切換行程,mm

b——勒洛五邊形動力接合部件最大外輪廓半徑,mm

F1——離合裝置接合力,N

F2——壓縮彈簧預緊力,N

f——勒洛五邊形動力接合部件與限位部件間摩擦阻力,N

FN——勒洛五邊形動力接合部件與限位部件間正壓力,N

μ——勒洛五邊形動力接合部件與限位部件動摩擦因數

可以看出,離合裝置最小動力切換行程cmin與軸向傾角呈負相關變化趨勢,接合力與軸向傾角呈正相關變化趨勢,整理式(4)得到軸向傾角滿足條件為

(5)

式中R1——勒洛五邊形動力接合部件左端最大外輪廓半徑,mm

R2——勒洛五邊形動力接合部件右端最大外輪廓半徑,mm

d——勒洛五邊形動力接合部件軸向長度,mm

綜合上述分析可知,設置軸向傾角可通過改變勒洛五邊形動力接合部件軸向位置實現動力的切換,動力切換行程和軸向傾角受勒洛五邊形動力接合部件外形尺寸影響,由播種單體空間確定離合裝置相關尺寸參數后,通過式(4)、(5)求得動力切換行程,為離合裝置動力切換機構的設計提供基礎。

2.4 動力切換臨界狀態分析

當播種機在地頭轉彎或運輸行走時,播種單體脫離種床,此時平行四連桿與水平方向傾角為α,當播種單體與限位柱接觸時達到臨界值,播種單體入土工作狀態下該傾角在0°附近波動,如圖7所示。

選取傾角α為離合裝置動力接合與切斷的反饋信號,設計一種曲柄滑塊控制機構實現動力切換,如圖8所示,在四連桿后鉸接點D處設有弧形齒條,當平行四連桿與水平方向傾角達到動力切斷臨界值時,曲柄齒輪與弧形齒條嚙合,曲柄AB順時針旋轉,在連桿BC作用下推動離合裝置外套軸向移動,實現動力的切斷。

對曲柄滑塊控制機構動力切斷過程進行建模分析,得到曲柄齒輪旋轉角θA隨平行四連桿傾角α變化的關系為

(6)

式中k——曲柄齒輪分度圓半徑rA與弧形齒條分度圓半徑rD比值(簡稱齒輪半徑比)

γ——弧形齒條安裝相位角,(°)

由式(6)可以看出,曲柄齒輪旋轉角θA隨平行四連桿傾角α的改變速度與齒輪半徑比呈負相關變化趨勢,減小該比值可提高離合裝置響應速度。

曲柄齒輪達到極限位置時與曲柄滑塊控制機構的相關結構參數關系為

(7)

式中θAmax——開始嚙合到極限位置曲柄齒輪旋轉角,(°)

n——開始嚙合到極限位置曲柄齒輪旋轉齒數

m——曲柄齒輪與弧形齒條模數,mm

lAC——動力接合時點A與點C間距離,mm

lAB——曲柄長度,mm

lBC——連桿長度,mm

3 動態特性仿真分析

3.1 動力接合過程最大沖擊載荷分析

在勒洛五邊形離合裝置動力接合瞬間,動力接合齒與六方輸出軸表面接觸,產生正壓力,對該瞬間進行分析,以輸出六方軸安裝軸承位置為坐標原點,水平向左為x軸正方向,豎直向下為y軸正方向建立平面直角坐標系,動力接合齒受力情況如圖9所示。

此時勒洛五邊形動力接合部件與輸出六方軸動力學方程為

(8)

其中

式中FM——驅動力,N

N(t)——接觸載荷,N

m1——勒洛五邊形動力接合部件質量,kg

y(x,t)——輸出六方軸動位移,m

l——輸出六方軸懸臂長度,m

t——時間,s

E——輸出六方軸彈性模量,GPa

I——輸出六方軸慣性矩,m4

ρ——輸出六方軸密度,kg/m3

S——輸出六方軸橫截面積,m2

δ(x)——狄拉克函數,m-1

Δω——勒洛五邊形動力接合部件與輸出六方軸角速度差,rad/s

r1——接觸點回轉半徑,m

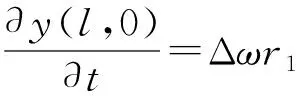

動力接合齒與六方輸出軸表面接觸瞬間一階振型對接觸載荷影響最大[15],因此令輸出六方軸動位移為

(9)

式中x——動力接合齒與輸出六方軸接觸位置橫向坐標,m

ymax——輸出六方軸最大動位移,m

將式(9)代入式(8)可得

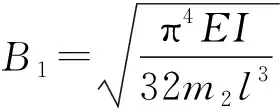

(10)

其中

式中B1、B2——輸出六方軸動位移方程系數

m2——輸出六方軸懸臂端質量,kg

結合式(8)、(10),可得動力接合齒接觸載荷為

N(t)=FM+m1(Δωr1B1sin(B1t)-B2cos(B1t))

(11)

最大接觸載荷為

(12)

由式(12)可以看出,除驅動力FM、輸出六方軸彈性模量E、輸出六方軸慣性矩I等基本參數外,動力接合齒最大接觸載荷主要受動力接合部件與輸出六方軸角速度差Δω、接觸點回轉半徑r1、動力接合部件質量m1、輸出六方軸懸臂端質量m2等影響,勒洛五邊形離合裝置動力接合齒直接作用于六方輸出軸表面,接觸點回轉半徑r1與輸出六方軸懸臂端質量m2均可達到最小,因此可以保證有較小的沖擊。

3.2 動力接合齒滑移分析

由十字滑塊聯軸器結構特點可知,在動力接合過程中動力接合齒所受接觸反力為一組正交力Fx、Fy,當動力接合齒受力失衡時與六方輸出軸產生相對滑移,對動力接合齒滑移初始階段進行受力分析,如圖10所示。

動力接合齒受力正交分解為

(13)

式中θ0——動力接合表面與十字滑塊x方向反力相位角,(°)

f0——動力接合齒與軸面摩擦力,N

a0——動力接合齒滑移加速度,m/s2

對式(13)整理得

(14)

由式(14)可以看出,在離合裝置動力接合初期,推力軸承對十字滑塊徑向限位作用較弱,Fy主要由十字滑塊與輸入軸的摩擦力提供,此時當動力接合齒接觸載荷N(t)大于f0tanθ0+Fysecθ0時,動力接合齒發生滑移并脫離六方輸出軸表面,在經過多次接觸后,勒洛五邊形動力接合部件與輸出六方軸角速度差Δω逐漸減小,最大接觸載荷隨之減小,當動力完全接合時,推力軸承完全限制十字滑塊徑向移動,此時有Fy=N(t)cosθ0-f0sinθ0,動力接合齒不發生滑移,實現動力平穩傳遞。

綜上,勒洛五邊形離合裝置在動力接合過程初期,動力接合齒的滑移作用限制接觸載荷最大值,具有防止接合瞬間沖擊載荷大的優勢。

3.3 仿真模型建立與參數設定

應用機械系統動力學自動分析軟件ADAMS 2017對離合裝置工作時的相關特性進行仿真分析[16-19],以牙嵌式離合裝置為對比對象,分別探究2種離合裝置在動力接合過程受到的沖擊載荷以及動力接合與切斷過程的響應速度。其中,牙嵌式離合裝置結構如圖11所示。

設置仿真參數:輸入軸轉速與排種株距正相關,根據實際生產經驗,選取株距40 mm,此時離合裝置動力輸入軸轉速45 r/min;輸出軸負載取決于排種器類型,根據對機械式大豆排種器實際測量結果選取1.2 N·m,導入仿真模型如圖12所示。

3.4 動力接合過程沖擊載荷對比

勒洛五邊形離合裝置與牙嵌式離合裝置動力接合時,接合部件受到的接觸載荷隨平行四連桿與水平方向傾角變化趨勢如圖13所示,可以看出,在動力接合過程中,隨平行四連桿與水平方向傾角逐漸變小,牙嵌式離合裝置接合部件受到多次沖擊載荷,隨著接合過程進行,其最大沖擊載荷逐漸減小,勒洛五邊形接合部件接觸載荷變化較平穩,其中,牙嵌式離合裝置接合過程所受最大沖擊載荷為961.6 N,勒洛五邊形接合部件最大沖擊載荷為428.5 N。

3.5 動力接合與切斷過程響應速度對比

動力接合與切斷時輸出軸轉速隨平行四連桿與水平方向傾角變化趨勢如圖14所示,可以看出,當動力接合時,兩種離合裝置輸出軸轉速均發生多次波動,勒洛五邊形離合裝置較牙嵌式離合裝置波動平緩;當動力切斷時,勒洛五邊形離合裝置動力切斷更迅速,但在切斷臨界位置前發生小幅度波動。這是因為在離合裝置動力切斷過程中,推力軸承軸向移動,對十字滑塊聯軸器的徑向限制作用逐漸降低,十字滑塊發生輕微徑向擺動,導致動力接合齒與六方輸出軸表面出現微小滑移,造成六方輸出軸轉速發生小幅度波動。

4 田間試驗

4.1 試驗條件與設備

試驗于2019年9月25日在東北農業大學試驗田進行,試驗地土壤為東北地區黑壤土,0~5 cm平均土壤硬度26.5 kg/m2,0~5 cm平均土壤含水率22.8%,選用2BMFJ系列免耕播種機配套機械式大豆排種器作為試驗實施載體,試驗種子選用黑農45,實際測量其千粒質量212.5 g、3軸等效直徑6.79 mm,為避免施肥鏟與覆土裝置影響試驗指標的測量,試驗時施肥鏟不入土且不安裝覆土裝置,設置理論播種深度50 mm,理論播種粒距40 mm,試驗時通過液壓地輪調節播種單體出、入土狀態,如圖15所示。

4.2 試驗設計與方法

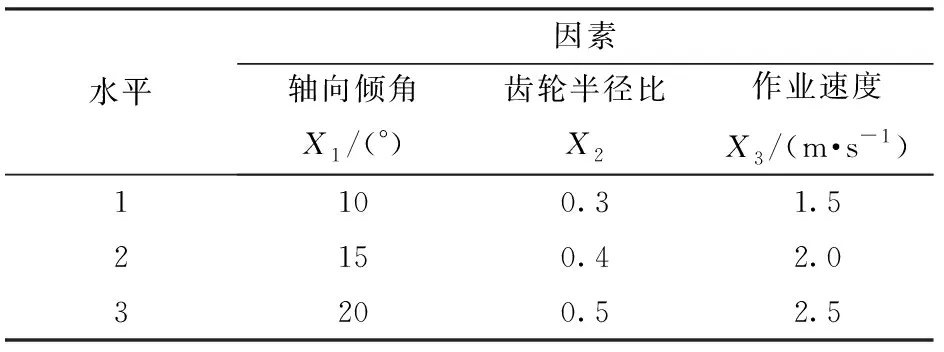

應用三因素三水平正交試驗方法[20-21],選取軸向傾角、齒輪半徑比和作業速度為試驗因素,動力接合、切斷滯后距離為試驗評價指標,對影響離合裝置作業性能的相關參數進行優化分析。其中,軸向傾角根據式(5)確定,軸向傾角與外輪廓尺寸呈正相關變化趨勢,由于播種單體結構空間受限導致軸向傾角不能過大,傾角過小又會由于行程過大導致動力不易切換,綜合考慮播種單體結構與式(5),選取軸向傾角分別為10°、15°、20°,試驗時通過更換不同傾角的勒洛五邊形動力接合部件與其相配合的限位外套進行調節,當軸向傾角改變時,通過改變連桿長度調節動力切換行程,由式(4)、(7)計算得到當軸向傾角為10°、15°、20°時,對應動力切換行程分別為8.6、5.7、4.2 mm,連桿長度分別為42.0、44.8、47.1 mm;齒輪半徑比由曲柄齒輪與弧形齒條分度圓半徑共同決定,弧形齒條分度圓半徑受安裝孔限制不小于38 mm,同時曲柄齒輪齒數過小易發生根切現象,因此通過對離合裝置結構進行合理分析,結合式(6)、(7)與齒輪設計相關原則[22],選取齒輪半徑比分別為0.3、0.4、0.5,此時曲柄齒輪與弧形齒條對應分度圓半徑分別為14、17、20 mm和46、43、40 mm;作業速度由配套排種器決定,速度過大會降低播種合格指數,過小則會降低作業效率,試驗時采用機械式大豆排種器,根據實際生產經驗選取作業速度范圍為1.5~2.5 m/s[23-24],試驗時通過控制拖拉機油門與擋位進行調節。最終確定各因素水平如表1所示,試驗方案如表2所示,A、B、C分別為軸向傾角、齒輪半徑比和作業速度的水平值。

表1 試驗因素水平Tab.1 Factors and levels

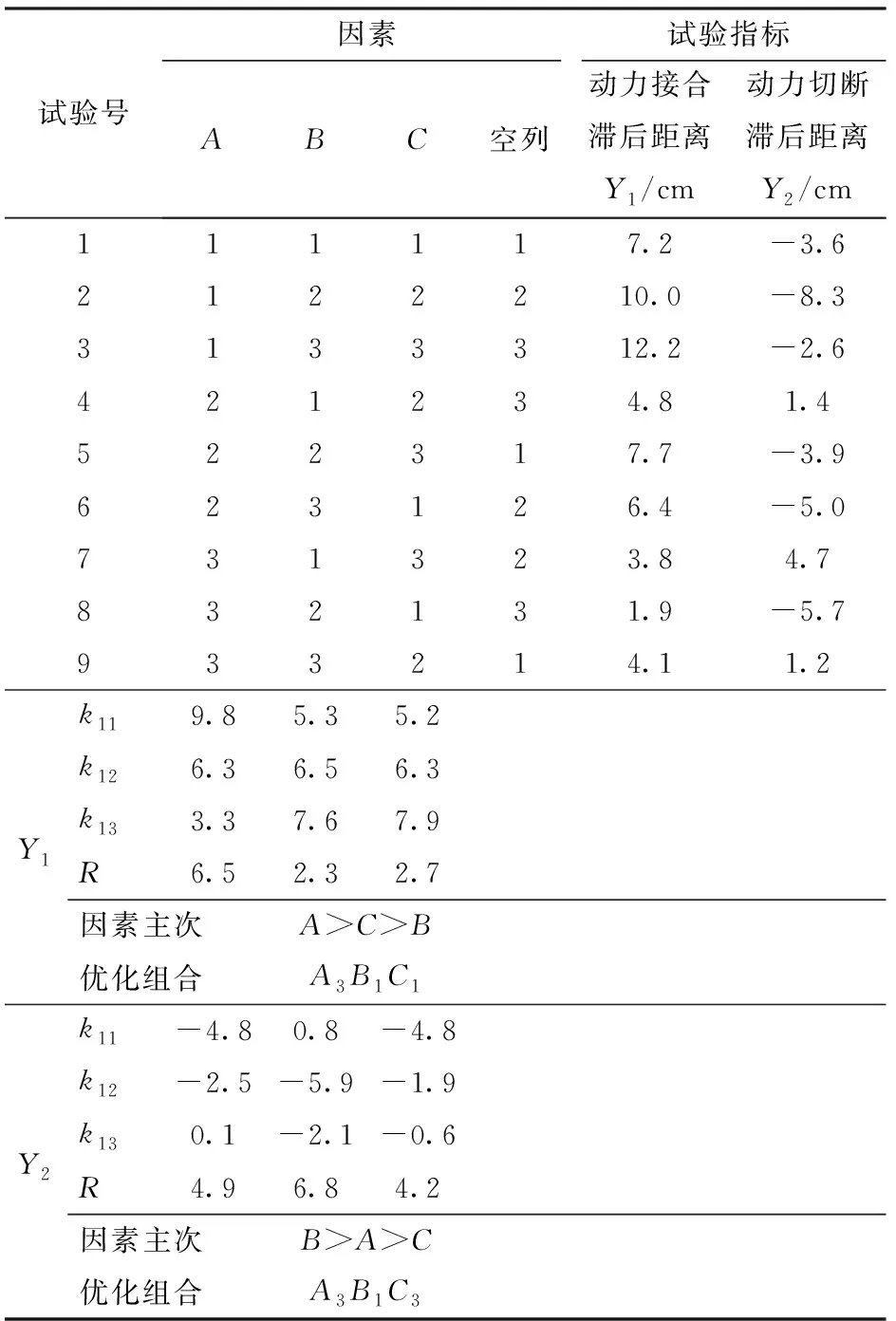

表2 試驗結果與極差分析Tab.2 Test results and range analysis

試驗指標測量方法如圖16所示,以播種單體前進方向建立坐標軸,動力接合滯后距離Y1為播種單體開始播種作業時,播下的第一顆種子位置S1與開溝器入土位置S2的坐標差值,動力切斷滯后距離Y2為播種單體結束播種作業時,播下的最后一顆種子位置S3與開溝器出土位置S4的坐標差值,試驗測量5次取平均值。

4.3 試驗結果與極差分析

試驗結果與極差分析如表2所示。

對于動力接合滯后距離Y1,因素影響主次順序為A、C、B,優化組合A3B1C1,即軸向傾角20°、齒輪半徑比0.3、作業速度1.5 m/s;對于動力切斷滯后距離Y2,因素影響主次順序為B、A、C,優化組合A3B1C3,即軸向傾角20°、齒輪半徑比0.3、作業速度2.5 m/s。對于兩指標優化結果,共同確定因素A、B最優水平分別為A3、B1,對于動力接合滯后距離Y1,C因素各水平優化順序為C1、C2、C3,對于動力切斷滯后距離Y2,C因素各水平優化順序為C3、C2、C1,綜合考慮兩指標,選取C因素的C2為優化水平,此時動力接合滯后距離Y1優化水平與最優水平差值1.1,動力切斷滯后距離Y2優化水平與最優水平差值1.3。

綜上,通過極差分析得到優化因素組合為:軸向傾角20°、齒輪半徑比0.3、作業速度2.0 m/s。

4.4 試驗結果方差分析

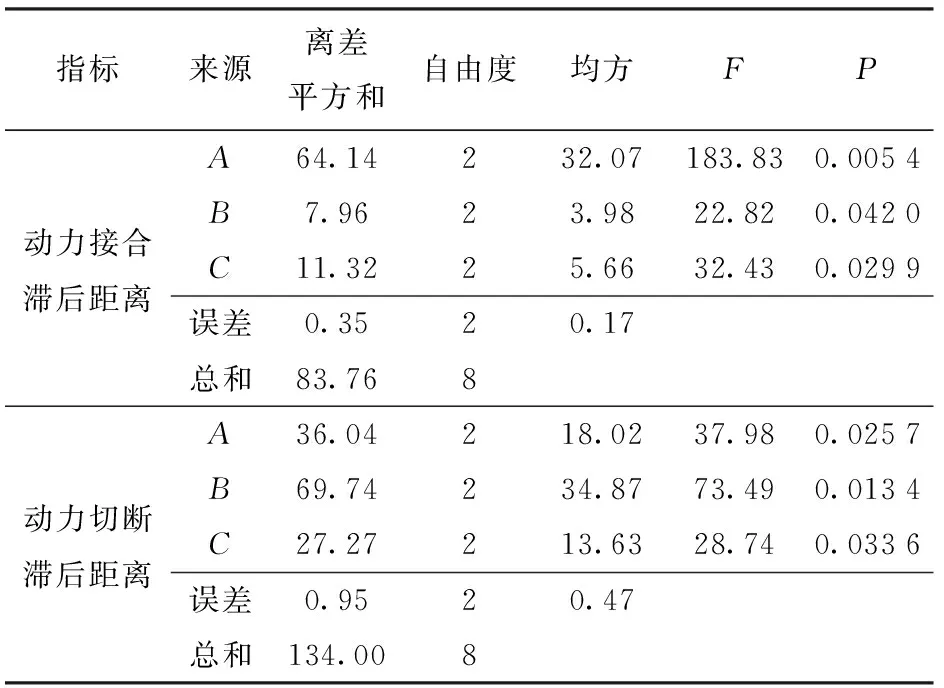

應用Design-Expert 8.0軟件對試驗結果進行方差分析[25-27],結果如表3所示。

表3 方差分析結果Tab.3 Results of variance analysis

對于動力接合滯后距離Y1,軸向傾角對其影響極顯著(P<0.01),齒輪半徑比和作業速度對其影響顯著(0.01 綜合考慮各因素對動力接合滯后距離Y1和動力切斷滯后距離Y2兩指標影響,以降低兩指標絕對值為目標,對試驗結果進行優化,得到優化結果為軸向傾角20°、齒輪半徑比0.3和作業速度1.5 m/s,與極差分析優化結果不完全一致,通過驗證試驗進一步分析。 試驗因素A、B、C對指標影響趨勢如圖17所示。可以看出單個因素對試驗指標的影響變化趨勢不隨其余因素發生變化,因此3個因素間無顯著交互作用。 機械式離合裝置主要分為牙嵌式和摩擦式兩種類型,在結構方面,牙嵌式離合裝置與所設計的勒洛五邊形離合裝置結構相似,均可通過曲柄滑塊機構控制動力的切換,而增設摩擦輪的離合裝置結構與此差異較大,且其動力切換響應速度取決于液壓反饋速度,液壓反饋速度慢于機械反饋速度,導致動力切換滯后距離增加,因此在試驗中僅以牙嵌式離合裝置為參考對象,對優化后的勒洛五邊形離合裝置進行作業性能對比試驗,為了驗證離合裝置進行播種作業時的可靠性,增設試驗指標播種合格指數,該指標參照GB/T 6973—2005《單粒(精密)播種機試驗方法》測定。試驗結果測量5次取平均值,應用多重比較分析方法對試驗結果進行處理分析[28],試驗結果如表4所示。 表4 對比試驗結果Tab.4 Results of comparative test 由表4可知,相比于無離合裝置的播種單體,設有勒洛五邊形與牙嵌式離合裝置的播種單體均可保證穩定的播種作業,相比于牙嵌式離合裝置,勒洛五邊形離合裝置作業時動力接合滯后距離降低82.4%、動力切斷滯后距離降低45.5%,分別為1.2、0.6 cm。 (1)基于勒洛多邊形原理設計了一種機械式離合裝置,在保證播種質量的同時有效降低了接合過程的沖擊載荷與動力接合、切斷滯后距離,避免了傳統牙嵌式離合裝置工作時動力切換行程長、接合瞬間沖擊載荷大等問題。 (2)影響動力接合滯后距離的因素順序由大到小依次為:軸向傾角、作業速度、齒輪半徑比;影響動力切斷滯后距離的因素順序由大到小依次為:齒輪半徑比、軸向傾角、作業速度。 (3)基于勒洛多邊形原理設計的離合裝置進行了田間試驗。當參數組合為軸向傾角20°、齒輪半徑比0.3、作業速度1.5 m/s時,動力接合滯后距離1.2 cm、動力切斷滯后距離0.6 cm。對比試驗表明,優化后的勒洛五邊形離合裝置比牙嵌式離合裝置的動力接合滯后距離降低82.4%、動力切斷滯后距離降低45.5%。4.5 試驗因素交互作用分析

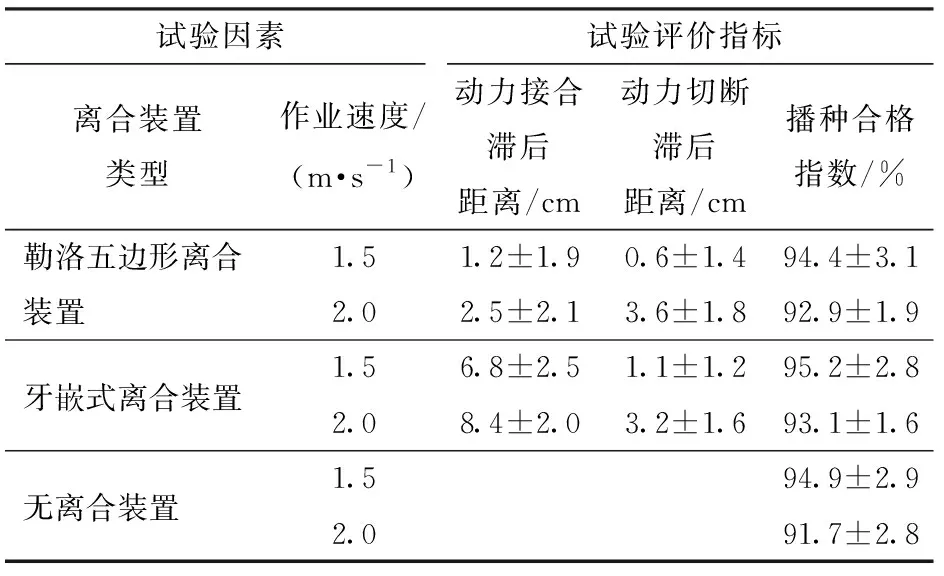

4.6 對比驗證試驗

5 結論