彈條滲鋅工藝及防腐性能的研究

張松琦 張遠慶 于毫勇 汝繼來 呂明奎

(1.北京鐵科首鋼軌道技術(shù)股份有限公司,北京 102206;2.中國鐵道科學(xué)研究院集團有限公司鐵道建筑研究所,北京 100081)

防腐性能的優(yōu)劣直接關(guān)系到彈條的可靠性和使用壽命。為保證彈條的防腐性能,已有多種防腐方式應(yīng)用于彈條,粉末滲鋅便是其中一種。粉末滲鋅工藝是一種固態(tài)多元熱擴散涂層加工技術(shù),也是一種熱擴散表面強化技術(shù),已廣泛應(yīng)用于鋼鐵件的防腐處理。采用該工藝可以明顯改善金屬材料表面的耐腐蝕性,同時提高耐磨損、抗氧化、抗沖擊等性能[1]。粉末滲鋅技術(shù)形成的鋅-鐵合金層具有以下保護功能:作為阻擋層可將鋼基體與周圍的環(huán)境隔開,使之免遭腐蝕;在潮濕或者海洋環(huán)境下,滲鋅層作為犧牲陽極材料,對鋼基體起到電化學(xué)保護作用。目前,熱擴散粉末滲鋅技術(shù)已發(fā)展成為一種高質(zhì)量、高性能、高效益的鋼鐵工件表面防腐處理技術(shù)[2]。

研究表明,影響滲鋅層厚度、物相組成等的因素有滲鋅溫度、滲鋅時間、升溫速率等[3-4]。此外,不同的滲鋅方法對滲鋅質(zhì)量也有重要影響。張躍等[5]采用機械能助滲法在Q235 鋼片表面制備滲鋅層,發(fā)現(xiàn)機械能助滲法制備的滲鋅層比傳統(tǒng)粉末包埋法的滲鋅層更厚,抗高溫氧化性能更優(yōu)。因此,機械能助滲法在滲鋅處理中獲得了較廣泛的應(yīng)用。本文采用的滲鋅方法即為機械能助滲法。

粉末滲鋅過程主要有3 個步驟:前處理→滲鋅→后處理。前處理為拋丸處理,處理后的彈條表面無油、無銹、無氧化皮;后處理為封閉處理。在保證前處理和后處理工藝不變的條件下,影響滲鋅質(zhì)量的因素主要是滲鋅處理時的滲鋅溫度和滲鋅時間。確定滲鋅溫度和滲鋅時間的關(guān)鍵依據(jù)是滲鋅時密封罐內(nèi)部溫度隨時間的變化規(guī)律。

本文通過試驗研究滲鋅處理時密封罐內(nèi)部溫度隨時間的變化規(guī)律,并在此基礎(chǔ)上選取不同滲鋅工藝處理的彈條,對其滲鋅層及防腐性能進行研究,以確定適宜的彈條滲鋅工藝。

1 試驗內(nèi)容

1.1 材料選用

選用60Si2Mn彈條進行滲鋅處理。滲鋅劑主要由鋅粉、助滲劑、石英砂組成。

1.2 滲鋅工藝參數(shù)設(shè)定

設(shè)定不同的滲鋅溫度和滲鋅時間,組合成3 種滲鋅工藝,見表1。

1.3 試驗內(nèi)容及儀器

1)采用測溫儀跟蹤測量密封罐內(nèi)部溫度。

2)采用光學(xué)顯微鏡觀察并測量滲鋅層厚度。

3)采用顯微維氏硬度計測量滲鋅層顯微硬度。

4)依據(jù)Q/CR 563—2017《彈條Ⅰ型扣件》[6],對滲鋅彈條進行防腐試驗。包括:①120 h 二氧化硫試驗;②120 h 中性鹽霧試驗;③噴砂后48 h 二氧化硫試驗;④噴砂后120 h中性鹽霧試驗。

2 試驗結(jié)果及分析

2.1 滲鋅溫度

密封罐內(nèi)加入400 kg 彈條,并按配方比例加入鋅粉、助滲劑、石英砂等,設(shè)定爐溫為A[3]。將加熱設(shè)備升到設(shè)定爐溫進行預(yù)熱,保持溫度不變,再將裝有測溫裝置的密封罐放入加熱設(shè)備,并按設(shè)定時間T進行滲鋅處理。

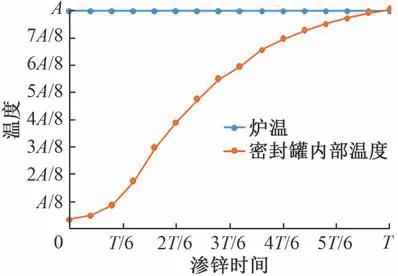

根據(jù)測溫儀的記錄,得出滲鋅全過程密封罐內(nèi)部溫度隨滲鋅時間的變化規(guī)律,見圖1。

圖1 密封罐內(nèi)部溫度隨滲鋅時間的變化曲線

由圖1可知,隨著滲鋅時間增加,密封罐內(nèi)部溫度逐漸升高,且前期升溫快,后期升溫慢;當(dāng)滲鋅時間達到設(shè)定的T時,密封罐內(nèi)部溫度達到設(shè)定的A。

滲鋅要求最低溫度為350 ℃[7]。本文的3 種滲鋅工藝均符合要求。按3種工藝的參數(shù)設(shè)定滲鋅溫度和時間進行彈條滲鋅試驗研究。

2.2 滲鋅層厚度

測量采用3種滲鋅工藝進行處理的彈條的滲鋅層厚度,如圖2所示。測量結(jié)果統(tǒng)計見表2。

圖2 測量彈條滲鋅層厚度(單位:μm)

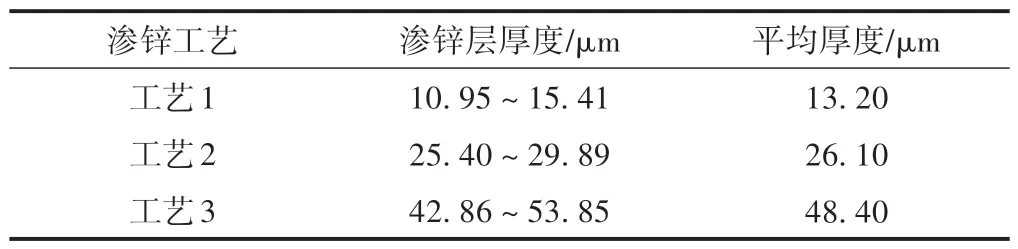

表2 滲鋅層厚度統(tǒng)計

由表2 可知:相同的滲鋅溫度(395~405 ℃)下,滲鋅時間從4.5 h 延長至5.5 h,滲鋅層厚度增加約22 μm;相同的滲鋅時間(4.5 h)下,滲鋅溫度由385~395 ℃增至395~405 ℃,滲鋅層厚度增加約13 μm。滲鋅層厚度隨滲鋅溫度和滲鋅時間的增加而增加。由于滲鋅溫度越低對工件的力學(xué)性能影響越小,因此滲鋅溫度不宜過高。

2.3 滲鋅層硬度

選取工藝3 處理的彈條,結(jié)合滲鋅層厚度,采用HV0.1 測試力測量彈條表面不同位置的滲鋅層顯微硬度,部分位置的測量結(jié)果及均值見表3。其中均值為全部測量結(jié)果的平均值。

表3 滲鋅層顯微硬度測量結(jié)果

由表3 可知,彈條表面滲鋅層硬度約350 HV,遠高于電鍍鋅、熱浸鍍鋅、達克羅及靜電噴涂的涂層硬度[8-9]。因此,滲鋅層具有很好的耐磨性。滲鋅工藝適用于在運輸、搬運、安裝和使用過程中不可避免出現(xiàn)磕碰和磨損的彈條的防腐處理。

2.4 防腐試驗

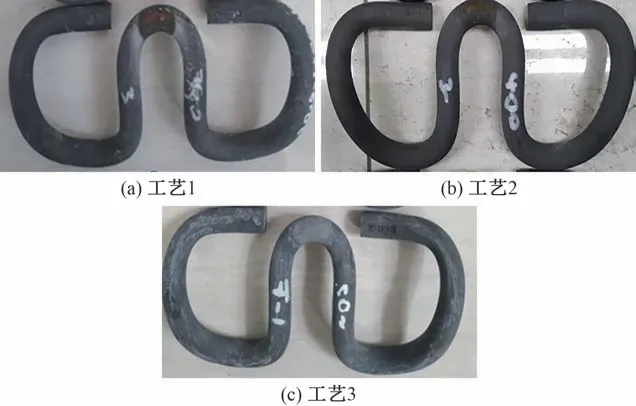

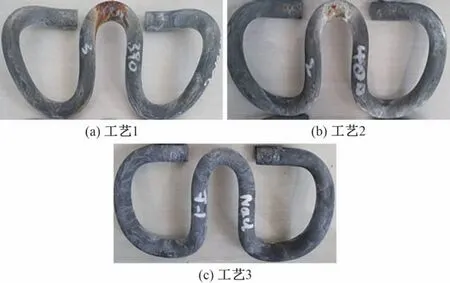

對工藝1—工藝3滲鋅處理彈條分別進行120 h二氧化硫、120 h中性鹽霧、噴砂后48 h二氧化硫、噴砂后120 h 中性鹽霧試驗。每種工藝進行每種防腐試驗的試件均為6 件。120 h 中性鹽霧試驗后所有試件均無明顯銹蝕。另3種防腐試驗后滲鋅彈條的表面狀況如圖3—圖5所示。試驗結(jié)果統(tǒng)計見表4。

圖3 3種工藝滲鋅彈條120 h二氧化硫銹蝕對比

圖4 3種工藝滲鋅彈條噴砂后48 h二氧化硫銹蝕對比

圖5 3種工藝滲鋅彈條噴砂后120 h中性鹽霧銹蝕對比

表4 防腐試驗結(jié)果統(tǒng)計

由表4 可知:3 種工藝處理的滲鋅彈條,均滿足中性鹽霧要求;工藝1、工藝2的耐二氧化硫、噴砂區(qū)域耐中性鹽霧及耐二氧化硫性能明顯低于工藝3。工藝3的綜合防腐性能明顯優(yōu)于工藝1和工藝2。因此,該滲鋅設(shè)備處理彈條的滲鋅工藝應(yīng)優(yōu)選工藝3,其對應(yīng)的滲鋅層厚度大于40 μm。

3 結(jié)論

1)采用測溫儀測量密封罐的內(nèi)部溫度,得出彈條滲鋅處理時密封罐內(nèi)部溫度隨時間的變化規(guī)律。

2)在設(shè)定爐溫下,滲鋅層厚度隨滲鋅時間的增加而增加。

3)當(dāng)滲鋅層厚度大于40 μm 時,滲鋅彈條的綜合防腐性能良好。

4)彈條的滲鋅工藝適宜滲鋅溫度為395~405 ℃,滲鋅時間不低于5.5 h。