天然氣水合物噴射破碎壓控滑套 沖蝕磨損特性研究

唐洋,何胤,姚佳鑫,孫鵬

(西南石油大學,成都 610500)

針對海底埋深淺、膠合性差等特點[1]的水合物開采,周守為[2-4]提出了“天然氣水合物固態流化開采”的新工藝,通過噴射破碎壓控滑套,將水合物鉆進和開采過程合為一體[5-7]。在天然氣水合物噴射破碎壓控滑套作業過程中,壓控滑套需要反復使用,非常容易受到沖蝕磨損,一旦發生沖蝕磨損,會影響滑套的開啟和關閉情況,使得水合物開采不能正常進行。因此,對其進行相關的沖蝕磨損分析具有非常重要的意義。

隨著計算流體力學和CFD 等仿真軟件的快速發展,國內外學者對流體沖蝕磨損行為已有一定的研究。易先中等[8]對水力壓裂液對彎管的沖蝕進行了分析,得到了流速、粒徑、密度等參數對沖蝕率的影響規律。蔣碩碩等[9]對流線型孔板流量計進行了液固兩相流沖蝕磨損數值模擬,分析了不同形狀流量計的沖蝕情況。黃志強等[10]通過理論推導和室內實驗,研究了鉆桿的沖蝕磨損規律。黃勇等[11]對反循環鉆井中水龍頭彎管磨損進行了數值模擬,預測了沖蝕發生位置。王國榮等[12]采用離散相模型(DPM)和半經驗材料去除模型,預測鉆井節流閥質量損失和沖蝕分布,得到了一種減輕沖蝕的方法。Jafari 等[13]分析了四種耐磨鋼板的沖蝕性能,分析了硬度、抗沖蝕性和耐磨度之間的關系。胡炳濤等[14]采用數值模擬的方法,研究了不同工況介質的物性參數對彎管的沖蝕失效影響。Habib 等[15]通過數值模擬的方法,分析了變徑管液固兩相沖蝕問題,得到了入口液相速度、顆粒粒徑及收縮比等參數對變徑管的沖蝕磨損影響。劉娟等[16]分析了水力機械中沖蝕磨損規律及抗磨措施研究進展,并提出了水力機械沖蝕磨損的研究發展方向和前景預測。王明波等[17]通過數值模擬分析了鉆桿內加厚區鉆井液流動和巖屑顆粒沖蝕情況。由此可知,通過分析數值發現,工具沖蝕情況對于工具設計和應用有著重要指導意義,現有的沖蝕磨損分析都只是得到了普遍性規律,對工具不同部位的沖蝕面積、最大沖蝕率沒有進行詳細分析,也沒有給出具體的可參考意見。同時,固態流化開采工藝是我國首先提出的工藝,壓控滑套作為噴射破碎的主要部分,其可靠性至關重要,而目前國內外尚無對滑套的沖蝕磨損分析,這限制了該工具的設計和使用。

綜上,本文基于歐拉-拉格朗日算法的DPM 沖蝕預測模型,建立天然氣水合物噴射破碎壓控滑套沖蝕磨損模型,對不同物性鉆井液流經不同參數結構的壓控滑套進行數值模擬,預測了在滑套工作過程中易發生磨損沖蝕的區域,并通過分析工具易沖蝕區域的最大沖蝕率和沖蝕面積變化情況,得到了相關的影響規律,提出了相應的參考取值,以期對壓控滑套的設計和優選提供指導,有利于豐富和推動我國水合物固態流化開采工藝的進一步發展。

1 天然氣水合物噴射破碎壓控滑套工作機理

固態流化開采工藝主要是通過雙層管結構實現, 即:外層管內通過泵入的高壓海水驅動渦輪馬達,進而帶動內層的渦輪泵旋轉,同時利用高壓海水,由噴頭處射出破碎水合物;而內層管則通過渦輪泵的旋轉,抽吸被噴射破碎的水合物。

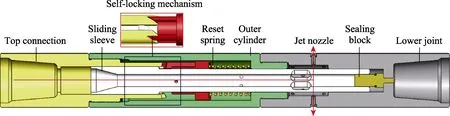

壓控滑套工具結構如圖1 所示。其原理是:利用鉆井液在流過壓控滑套時,滑套內部產生局部壓力損失和沿程損失,通過改變鉆井液流量大小,使滑套上下移動,實現壓力控制其開啟和關閉。水合物開采過程為鉆井-回拖開采-鉆井的循環過程,可避免常規鉆進和開采反復起下鉆的過程。

鉆進階段,通入的鉆井液流量較小,對滑套的推力小于彈簧的初始彈力,滑套上的射流孔被外筒體擋住,鉆井液從過流通道下流,如圖1 所示,紅線為流體方向。

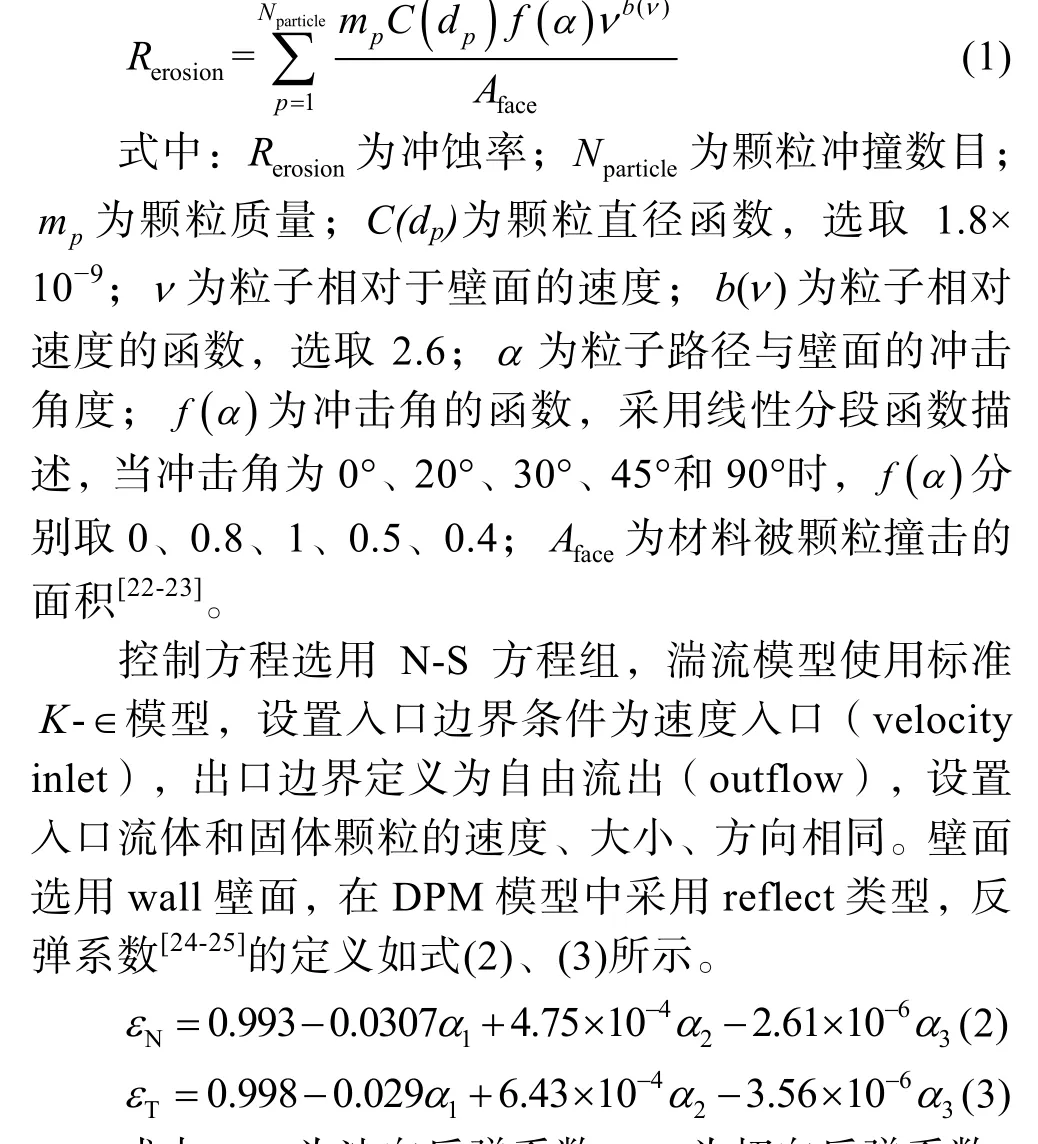

回拖開采過程,回拖管柱,同時增加鉆井液流量,對滑套的推力增大,滑套壓縮彈簧進一步向下移動,滑套上的射流孔露出,下行流道被封堵塊堵住,射流噴頭開始噴射破碎作業。同時,自鎖機構實現自鎖,避免因為流量變化使得滑套移動,進而影響噴射效率。滑套關閉狀態如圖2 所示,紅線為流體方向。

下一步鉆進過程,再次增加鉆井液流量,使得自鎖機構解鎖,然后減小鉆井液流量,滑套受到彈簧力回彈,流體再次從過流通道下流,射流噴頭停止作業,重復鉆井階段工作進行下一步鉆井。

圖1 滑套開啟狀態圖 Fig.1 Diagram of sliding sleeve at open state

圖2 滑套關閉狀態圖 Fig.2 Diagram of sliding sleeve at closed state

2 壓控滑套沖蝕磨損數值模擬

2.1 幾何模型和參數

圖3 滑套流域圖 Fig.3 Flow area diagram of sliding sleeve

如圖3 所示,在滑套內流體的流動區域,沖蝕容易發生在流道突然頸縮的區域,如圖3 中標識的A、 B、C 處,同時對下部出口處進行網格細化,如圖4所示。壓控滑套沖蝕磨損模型相關參數如表1 所示。

圖4 網格細化圖 Fig.4 Mesh refinement

表1 鉆井液基本參數 Tab.1 Basic parameters of drilling fluid

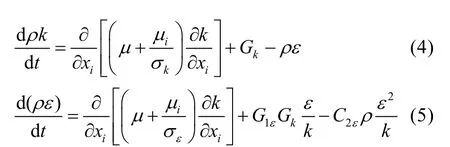

2.2 仿真計算模型

沖蝕磨損是指材料被流體介質攜帶固體顆粒以一定的速度或者角度沖擊材料表面,出現磨損的現象[18-19]。沖蝕磨損一般用沖蝕磨損率表示,即固體顆粒沖刷材料造成的磨損速率。根據壓控滑套中的流體流動情況、流體介質和滑套的材質,本文選用了適用于石英砂沖擊碳鋼表面的DPM 模型[20-21]:

式中,Nε 為法向反彈系數,Tε 為切向反彈系數。

標準 -K ∈方程如式(4)、(5)所示:

式中,ε 為湍流耗散率(m2/s3);k 為湍流動能(J);μ 為動力黏度(Pa·s);iμ 為湍流黏度(Pa·s);kG 為平均速度梯度引起的湍動能k 的產生項,kσ =1;

1Gε=1.44,2Cε=1.92,εσ =1.3。

3 結果及分析

3.1 沖蝕磨損位置及分析

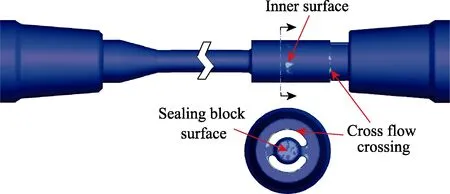

為了分析壓控滑套易沖蝕磨損位置,先設置鉆井液中固體顆粒直徑d=0.2 mm,密度為ρ=1500 kg/m3,液體入口流速為10 m/s,黏度為20 mPa·s。經過數值模擬分析,壓控滑套易沖蝕區域分布如圖5 所示。固體顆粒因為流體曳力的作用對滑套內部進行沖蝕,從圖5 中可以看出,易發生沖蝕區域主要有三處:滑套過流通道、封堵塊面及內壁面。封堵塊面處于滑套流體出口,受到流體顆粒的直接沖擊,沖蝕最為嚴重,平均沖蝕率和最大沖蝕率都最大。流體顆粒沖擊到封堵塊平面后,會向兩側移動,內壁面的沖蝕也較為明顯。由于流體通道驟縮,過流通道口沖蝕也很明顯。

圖5 滑套沖蝕位置分布 Fig.5 Erosion position distribution of sliding sleeve

3.2 顆粒粒徑的影響

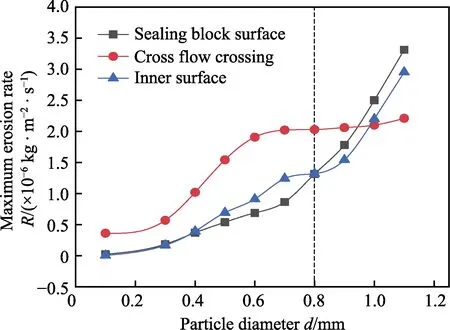

為了研究不同直徑大小的顆粒對沖蝕磨損行為的影響,根據實際工況,選取顆粒直徑分別為0.1、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1.1 mm。在相同的入口速度、質量流量、封堵塊與滑套距離下進行數值模擬仿真,計算得到的顆粒直徑與最大沖蝕率的關系如圖6 所示,圖7 所示為不同直徑下的顆粒沖蝕面積云圖。

從圖6 可以看出,隨著顆粒直徑的增加,壓控滑套封堵塊面、過流通道和內壁面的最大沖蝕磨損率都隨之增加,粒徑從0.1 mm 增長到1.1 mm 時,最大沖蝕率(取三個位置平均值)增大了63.4 倍。但是在不同的直徑區間下的顆粒增速不同:在d=0~0.3 mm時,封堵塊面、過流通道和內壁面的增速很慢,幾乎不發生變化;在d=0.3~0.7 mm 時,三個區域增速變快;在d>0.7 mm 時,過流通道最大沖蝕率不隨著顆粒直徑的增加而增加,而封堵塊面和內壁面的最大沖蝕率隨著顆粒直徑的增加而繼續線性增加。根據圖7的沖蝕面積云圖可以發現,顆粒直徑增大,壓控滑套封堵塊面、過流通道和內壁面的沖蝕面積也隨之增加。由此可知,滑套在使用時,其顆粒直徑越小越好,以小于0.3 mm 為宜,超過0.7 mm 后對滑套的沖蝕破壞劇增。

圖6 最大沖蝕率與顆粒直徑的關系 Fig.6 Relationship between maximum erosion rate and particle diameter

圖7 沖蝕面積與顆粒直徑的關系 Fig.7 Relationship between erosion area and particle diameter

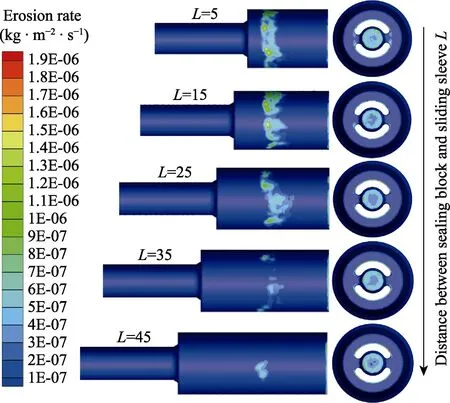

3.3 封堵塊與滑套底端距離的影響

在其他環境因素一致的情況下,分析了封堵塊與滑套底端之間距離的變化對滑套沖蝕情況的影響。滑套三個易沖蝕區域最大沖蝕率和沖蝕面積的變化情況如圖8、圖9 所示。當距離從55 mm 降低到5 mm時,最大沖蝕率(三個位置平均值)增大了3.8 倍。隨著距離增加,滑套過流通道處的最大沖蝕率有輕微降低,但是變化不明顯。而滑套封堵塊面和內壁面的沖蝕變化情況則可以分為三個階段:在L=5~15 mm時,隨著距離增加,最大沖蝕率急劇下降;在L=15~ 30 mm 時,內壁面繼續下降,不過降低速度減緩;而在L=30~50 mm 時,則趨于穩定,基本不發生變化,表示此時沖蝕情況不受距離影響。同時,從沖蝕面積云圖(圖9)中可以看到,隨著距離增加,內壁面的沖蝕面積顯著減小,而封堵塊面和過流通道則沒有明顯變化。故在進行設計時,應使得封堵塊和滑套底端距離大于30 mm,此時滑套各部位沖蝕磨損較小。

圖8 最大沖蝕率與封堵塊到滑套距離的關系 Fig.8 Relationship between maximum erosion rate and distance between sealing block and sliding sleeve

圖9 沖蝕面積與封堵塊到滑套距離的關系 Fig.9 Relationship between erosion area and distance between sealing block and sliding sleeve

3.4 流體入口流速的影響

流速對滑套沖蝕影響巨大,設置速度分別為6、8、10、12、14 m/s,保持顆粒直徑、封堵塊位置、質量流量等條件一致,得到不同流速下滑套的最大沖蝕率變化曲線(圖10)以及沖蝕云圖(圖11)。

圖10 最大沖蝕率與入口流速的關系 Fig.10 Relationship between maximum erosion rate and inlet velocity

圖11 沖蝕面積與入口流速的關系 Fig.11 Relationship between erosion area and inlet velocity

由圖10 可知,流速v 變化對滑套三個易沖蝕區域的沖蝕影響較大,隨著入口流速的增加,滑套易沖蝕區域的最大沖蝕率呈現指數增加趨勢。這是因為流速越大,單位時間內固體顆粒沖擊滑套表面的次數越多,顆粒攜帶的沖擊動能越大,因此沖蝕率越來越大。入口速度由6 m/s 增加到14 m/s 時,最大沖蝕率(三個位置平均值)增大了9.5 倍,而滑套易沖蝕區域的沖蝕面積沒有顯著變化,因此在壓控滑套的使用過程中應該盡量控制入口流速較小。

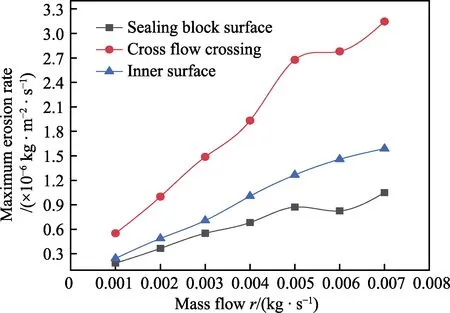

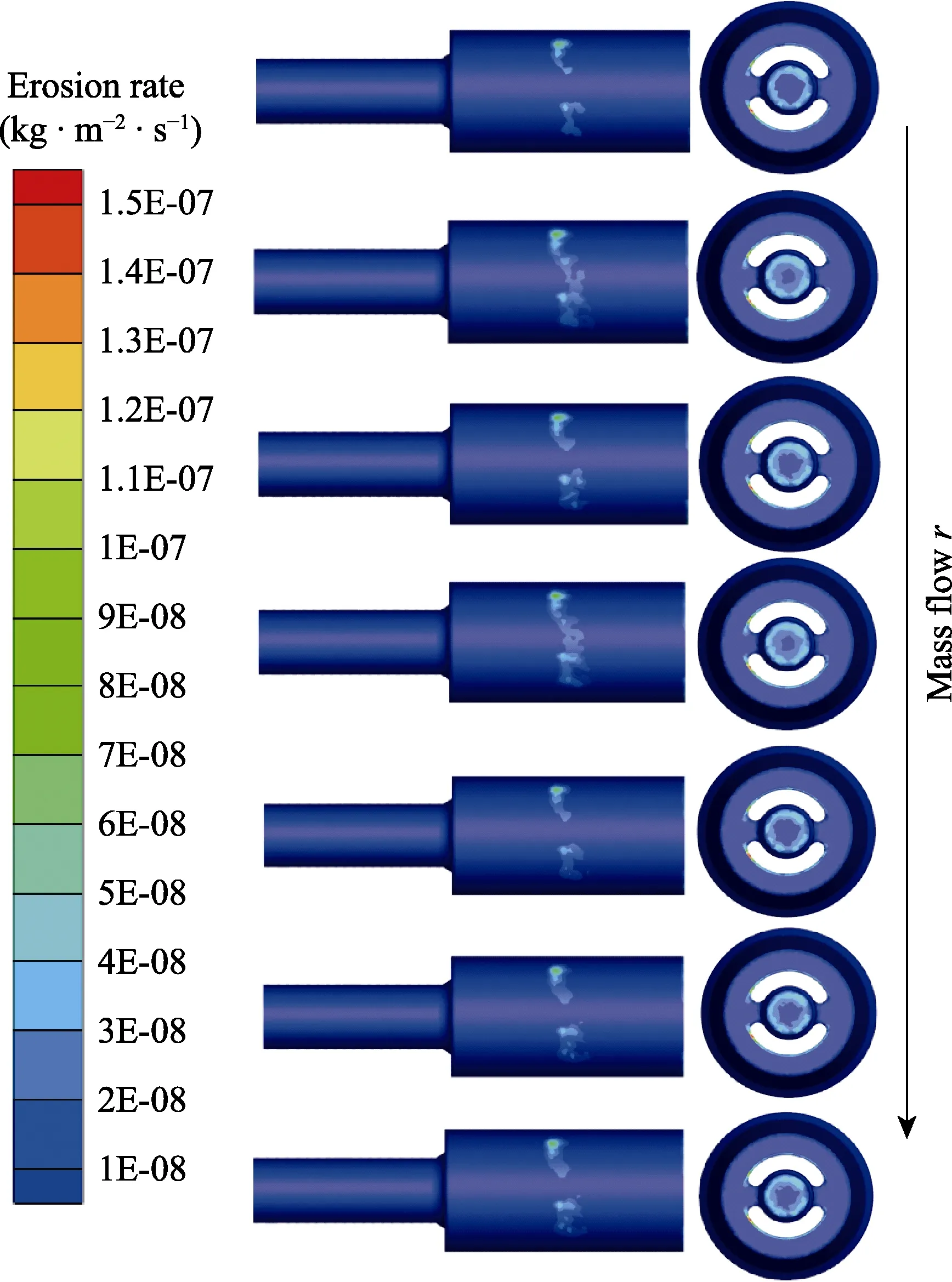

3.5 質量流量的影響

質量流量是單位時間內流體流過滑套的流體質量,是體積流量和質量濃度的乘積。設置流速不變,改變質量流量大小,即分析不同的質量濃度對沖蝕結果的影響情況。設置質量流量分別為0.001、0.002、0.003、0.004、0.005、0.006、0.007 kg/s,所得滑套的三個易沖蝕區域最大沖蝕率變化情況和沖蝕云圖如圖12、圖13 所示。

圖12 最大沖蝕率與質量流量的關系 Fig.12 Relationship between maximum erosion rate and mass flow

圖13 沖蝕面積與流體質量流量的關系 Fig.13 Relationship between erosion area and fluid mass flow

如圖可見,隨著流體質量流量r 的增大,壓控滑套的三個易沖蝕區域的最大沖蝕率呈線性增加,流體質量流量由0.001 kg/s 增加到0.007 kg/s,最大沖蝕率增大了5.6 倍。這是由于隨著巖屑質量流量的增加,單位時間內進入滑套的固體顆粒數量增多,磨損加劇。而隨著流體質量流量增大,壓控滑套易沖蝕區域的沖蝕面積沒有發生明顯變化。因此,在保證鉆井液其他要求的前提下,可以降低其質量濃度,達到降低沖蝕的目的。

4 結論

基于歐拉-拉格朗日算法的DPM 沖蝕預測模型,對天然氣水合物噴射破碎壓控滑套進行了有效計算,研究了流固耦合作用下,滑套結構參數和鉆井液物性參數對工具沖蝕的影響規律,得出以下結論:

1)沖蝕顆粒進入滑套后,易沖蝕區域為封堵塊面、過流通道和內壁面,在滑套直管段和上接頭入口處產生的磨損較小。設計時應重點考慮和強化易沖蝕區域。

2)滑套易沖蝕區域最大沖蝕率及沖蝕面積隨著顆粒直徑增大而增大,在流體顆粒粒徑小于0.3 mm時,沖蝕情況較好。同時,粒徑從0.1 mm 變化到1.1 mm 時,平均最大沖蝕率增長了63.4 倍,超過其他影響因素,因此認為粒徑是影響最大沖蝕率增長的主要因素。嚴格控制鉆井液固體顆粒粒徑大小,可以顯著降低沖蝕情況。

3)壓控滑套中滑套和封堵塊之間的距離對于封堵塊面和內壁面的沖蝕情況影響較大,而對過流通道幾乎沒有影響。滑套和封堵塊面距離大于30 mm 后,距離改變對最大沖蝕率影響較低。

4)流體入口流速和質量流量對滑套的沖蝕具有相似的影響規律,隨著流體入口流速和質量流量的增大,滑套的最大沖蝕率線性增大,但易沖蝕區域的沖蝕面積變化不明顯。