礦用破碎機破碎效率優化分析

趙晉兵,朱殿瑞

(1.山西西山煤電股份有限公司 西曲礦,山西 古交 030200;2.太原重工 軋鋼設備分公司,山西 太原 030024)

0 引言

顎式破碎機是大塊煤炭粗、中破碎的首選設備,其料口尺寸、嚙角、顎板位置、曲柄轉速等均對其破碎效率有影響。目前,大部分顎式破碎機的曲柄均以恒定轉速來調整活動顎板與固定顎板之間的碎料腔。為優化傳統破碎機因曲柄轉速恒定而無法提高破碎效率的情況,本文以PEF500×760型復擺顎式破碎機為研究對象,設計了一套顎式破碎機曲柄調速的電機控制系統。該系統以破碎機生產能力為目標函數,分析排料腔與曲柄轉速之間的關系,通過調整曲柄轉速來保證破碎質量,提高破碎效率。

1 生產能力與曲柄轉速關系的建立

所謂生產能力是指根據質量守恒原理,以曲柄轉動一周松散棱柱型的礦石為單位,在規定時間內破碎機排出的碎料量。

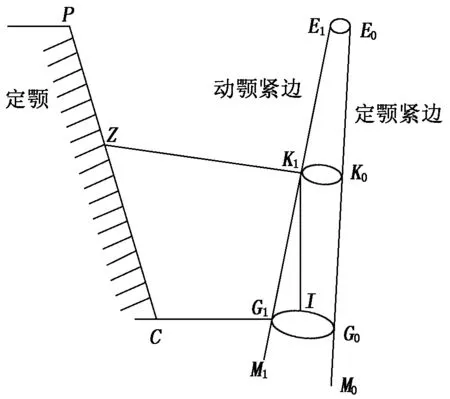

根據層壓破碎理論,曲柄帶動顎板往復運動一次,受破碎的礦石會逐層下移排出破碎腔,具體單位時間內的排料質量,只需要計算單層的排料質量即可。破碎層橫截面示意圖如圖1所示,破碎腔末端分割線為G1C,上一層分割線為K1Z,破碎機生產能力Q(t/h)計算公式為:

Q=60nSBρμ.

(1)

其中:n為曲柄轉速,r/min;S為活動顎板與固定顎板之間的橫截面積,即圖1中ZK1IG1C圍成的面積,m2;B為破碎腔縱向寬度,m;ρ為礦石密度,t/m3;μ為礦石松散系數。

圖1 破碎層橫截面示意圖

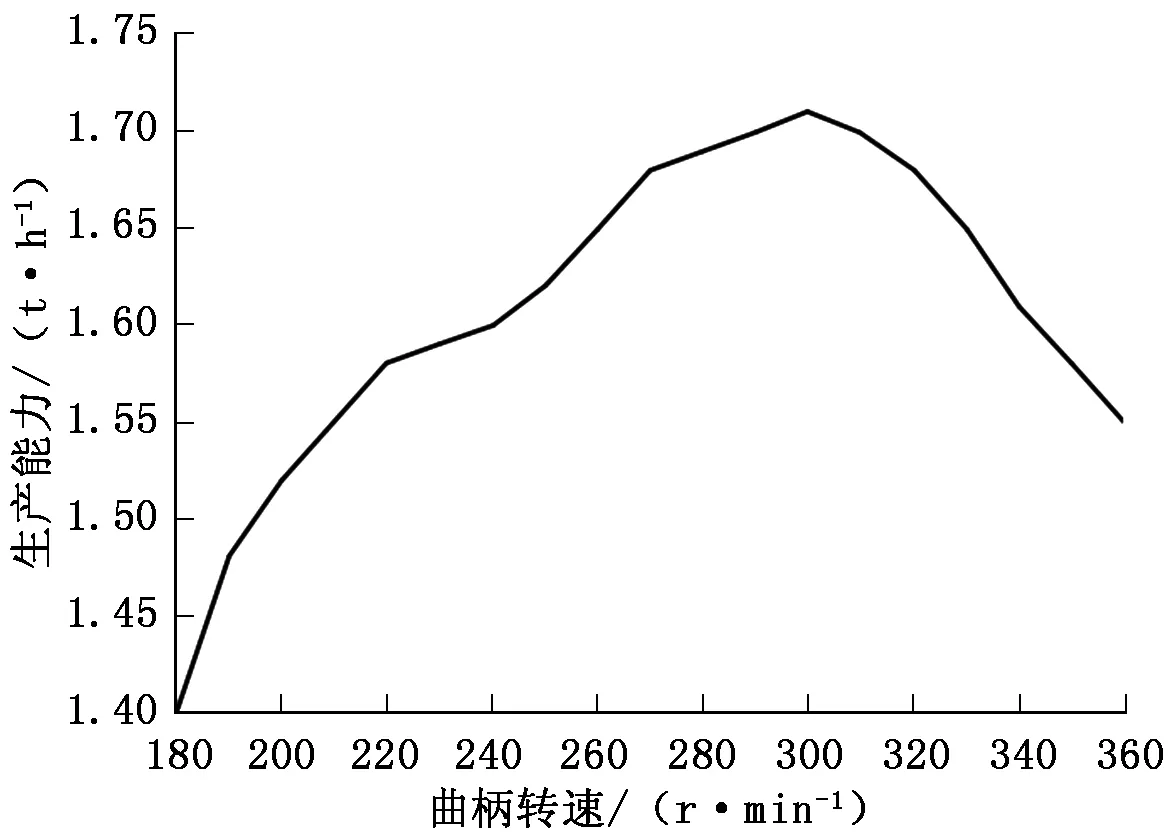

根據公式(1),以花崗巖礦石破碎為例,結合層壓破碎理論計算可得到生產能力與曲柄轉速之間的關系。假設破碎腔縱向寬度為1 m,花崗巖密度為3 t/m3,松散系數為0.7,得到的PEF500×760型復擺顎式破碎機曲柄轉速與生產能力的關系如圖2所示。

從圖2可以看出:在破碎機結構參數不變的情況下,曲柄在180 r/min~220 r/min較低轉速時,破碎機生產能力與曲柄轉速幾乎成正比例上升,這是由于曲柄轉速的提高,增加了活動顎板的破碎頻率,礦石被破碎的次數上升,致使礦石下落速度變快;但隨著曲柄轉速的逐漸升高,生產能力的上升趨勢逐漸減小,在曲柄轉速為300 r/min時生產能力達到最高值,這是因為隨著曲柄轉速的增加,動顎板的破碎周期逐漸減小,給大煤塊的下落時間縮短,造成了物料堵塞;當曲柄轉速超過300 r/min后,生產能力逐漸降低,這時的物料堵塞已經相對嚴重,碎料滯留破碎腔,降低了破碎效率。綜合上述分析可以看出:破碎機的曲柄轉速并不是越快越好,而是應該結合破碎腔型合理選擇轉速才能使生產能力最大化。

圖2 曲柄轉速與生產能力關系

2 破碎機生產能力優化

結合上述計算分析,將生產能力的優化按照非線性規劃問題利用MATLAB編寫目標函數進行優化設計。破碎機的生產能力是由曲柄轉速和破碎腔型決定的。其中,破碎腔型尺寸是由進料口尺寸L1、出料口尺寸L2、嚙合角L3和傳動角L4等尺寸組成。因此,將上述參數與曲柄轉速定義為設計變量,將生產能力作為目標函數,以fimicon函數格式為模板,用有效集法計算目標函數的最優解。

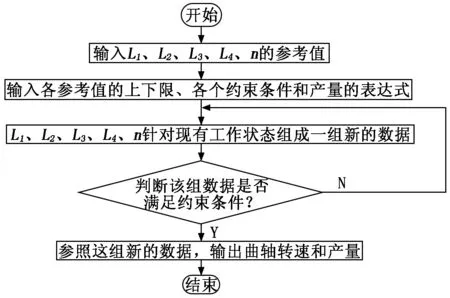

有效集法最優解的基本思想在于:將已經確定的設計變量作為起始數據,利用起始數據通過等式方程作為約束,通過計算得出在以上約束下目標函數和其余設計變量的極值,多次迭代后產生最優解。優化過程程序框圖如圖3所示。

圖3 優化過程程序框圖

將破碎機進行目標函數優化,所選定的設計變量并不是任意選取的,因此為保證優化的合理性及有效性,需給設計變量增加約束條件。根據研究對象PEF500×760型復擺顎式破碎機的參數可知具體約束如下:

(1) 650 mm≤L1≤760 mm。

(2) 125 mm≤L2≤140 mm。

(3) 通過研究發現嚙合角減小,破碎效率升高,但會增加破碎機高度和質量,其約束條件通常為21°≤L3≤23°。

(4) 傳動角為動顎與肘板之間的夾角,傳動角的大小決定了顎板力的傳遞,根據機械原理,一般取值為50°≤L4≤60°。

(5) 180 r/min≤n≤340 r/min。

按照優化方法進行計算后,破碎機的生產能力從原來的464.2 t/h上升至540.3 t/h,產量提高了16.2%。仿真計算結果表明:按照上述優化程序在顎式破碎機在生產過程中檢測并調整曲柄轉速能夠有效提高破碎效率。

3 電機轉速控制

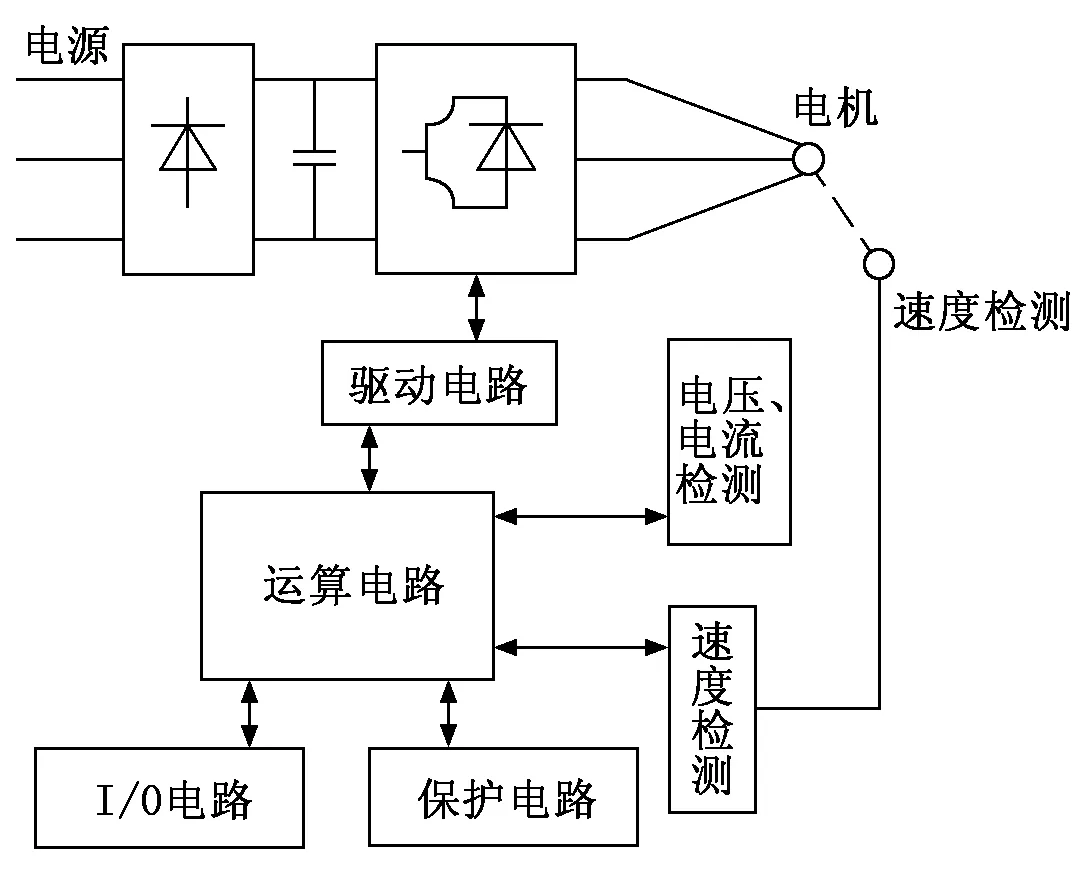

為實現對曲柄轉速的控制,設計了新的電機控制系統,利用變頻控制器調整三相異步電機轉速,達到了調整曲柄轉速的目的。轉速控制系統結構框圖如圖4所示。

圖4 轉速控制系統結構框圖

控制系統包括三個部分:

(1) 檢測電路:檢測電機轉速、破碎腔相關參數等。

(2) 運算電路:優化程序執行運算核心控制模塊,提出最優解。

(3) 驅動電路:控制電機轉速。

變頻控制器采用功率均衡原則選取,變頻控制器容量Pcn(kW)計算公式為:

(2)

變頻控制器額定電流Icn(A)為:

Icn≥kIe.

(3)

其中:PM為電動機額定功率,kW,本破碎機電動機功率為40 kW;k為電流波形補償系數,一般取1.05;ξ為電動機效率,ξ=0.905;cosφ為功率因數,cosφ=0.89;Ie為電動機額定電流,A,本破碎機電動機額定電流為68.7 A。

通過計算,變頻控制器額定容量為48 kW、額定電流為73.3 A。決定選用西門子MM440系列中6SE6440-2UD33-5FB1變頻器,其額定容量為55 kW、額定電流為110 A。

4 優化前、后對比

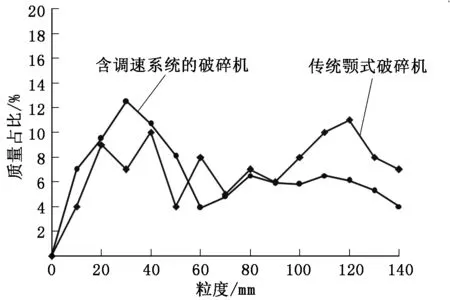

為驗證電機轉速提高對破碎效率的有效性,將含調速控制系統的顎式破碎機與傳統顎式破碎機進行了破碎試驗比較,破碎后尺寸較小的碎料占總質量的比例越大,破碎質量越高,對比結果如圖5所示。

圖5 優化前、后的碎料粒度特征曲線

從圖5中可以看出:含調速控制系統的顎板破碎機占比最大的碎料尺寸為30 mm,傳統破碎機占比最大的碎料尺寸為40 mm;含調速控制系統的顎板破碎機0 mm~50 mm碎料的占比為38.65%,比傳統破碎機高出8.92%,50 mm~100 mm碎料的占比為31.21%,與傳統破碎機相仿,100 mm~140 mm碎料的占比為30.14%,比傳統破碎機低8.38%。由以上數據可以判斷,增加了調速控制系統后,破碎機的破碎質量明顯提高。

5 結論

將PEF500×760型復擺顎式破碎機作為研究對象,分析了曲柄轉速無法調節致使破碎效率下降的問題,以生產能力為目標函數,設計出一套調節曲柄轉速的變頻控制系統,通過現場試驗,得出如下結論:

(1) 顎式破碎機曲柄的轉速快慢對生產能力有很大影響,但并不是轉速越快,生產能力越好。

(2) 以生產能力為目標函數,動定顎板尺寸及轉速為設計變量,利用MATLAB編寫了轉速控制程序,仿真分析發現該程序可有效提高破碎效率。

(3) 設計新型變頻控制器用于檢測并調整破碎機曲柄轉速,通過現場試驗對比發現,調整曲柄轉速不但能夠提高破碎效率,還能保證破碎質量。