選煤廠監控系統的設計與應用

劉順當

(西山煤電(集團)有限公司 屯蘭選煤廠,山西 古交 030206)

0 引言

選煤廠是對工作面原煤進行再處理的場所,隨著工作面采煤效率的提升及不同行業對精煤的要求不同,對選煤廠的洗選能力提出了更高的要求。傳統選煤系統主要以繼電器控制為主,期間還需大量人力參與其中。選煤廠生產環境相對惡劣,要求選煤廠安全、可靠生產[1]。為提升選煤廠的安全性和可靠性,本文以某選煤廠為例建立監控系統,以達到提升其自動化生產能力、監測選煤廠各設備實施運行參數的目的。

1 選煤廠工藝流程概述

實現選煤廠的自動化生產,提升其可靠性和穩定性,應掌握該選煤廠的選煤工藝和相關設備性能。某選煤廠的選煤方式為重介質選煤,根據煤炭顆粒的密度不同對其進行分層處理,從而達到選煤的目的,較其他選煤方式更具有廣泛的適用性,且可提高精煤的產率。

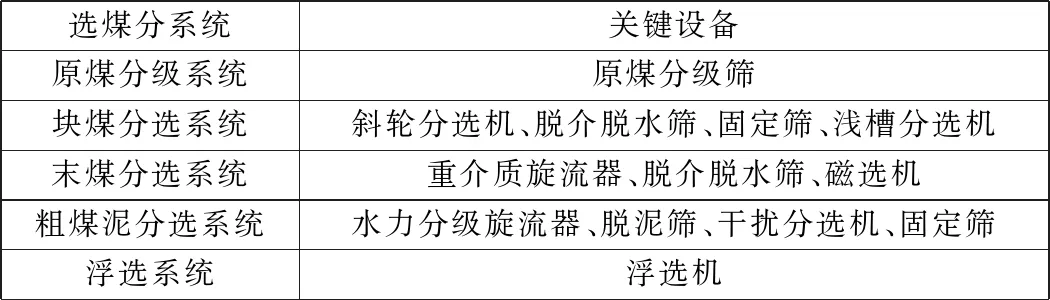

根據選煤生產中的不同流程,可將選煤控制系統分為原煤分級系統、塊煤分選系統、末煤分選系統、粗煤泥分選系統、浮選系統以及煤泥水處理系統[2]。不同流程對應分選設備如表1所示。

表1 選煤工藝及對應設備類型

2 選煤廠監控系統的總體設計

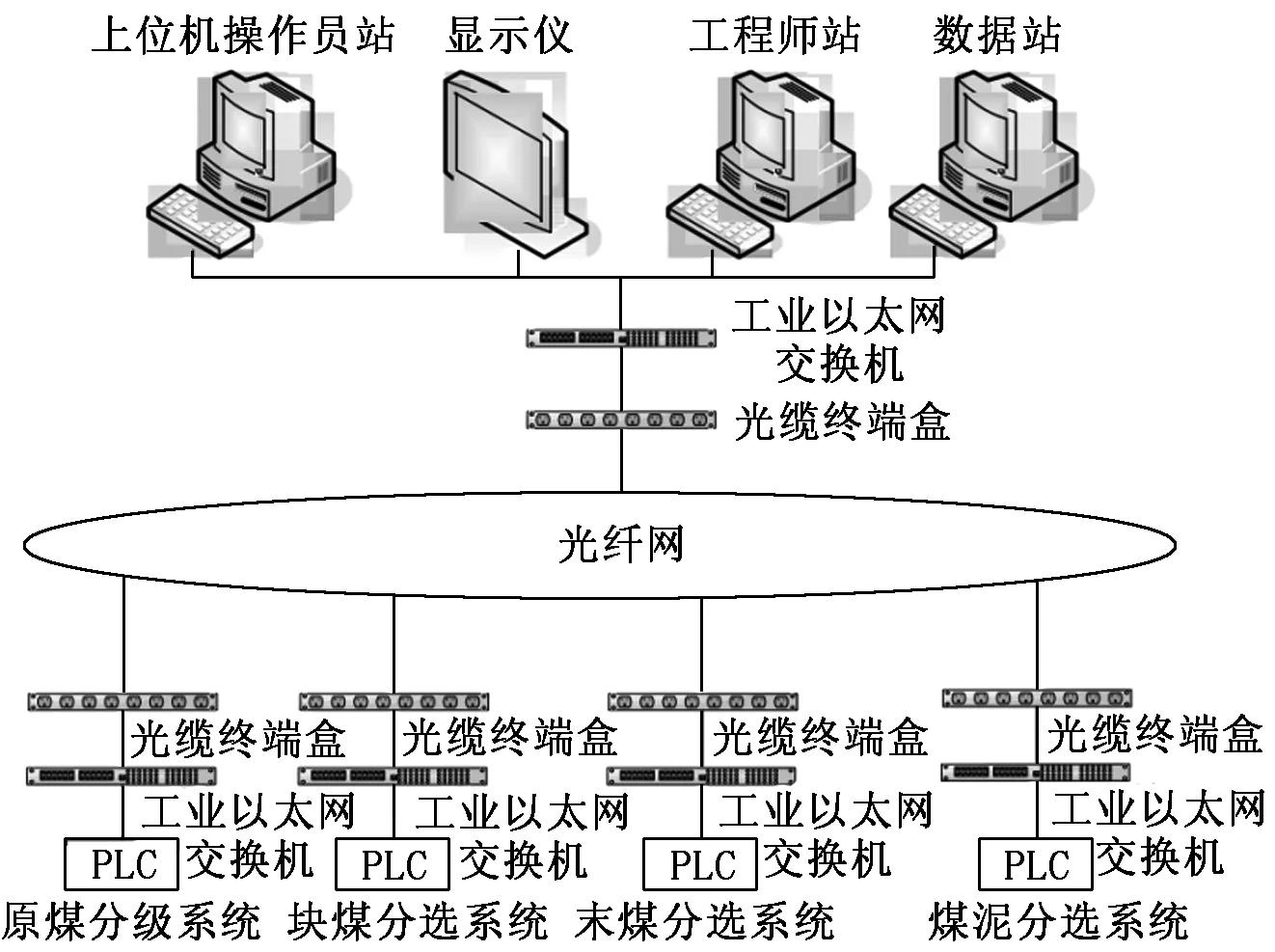

結合某選煤廠的分系統及涉及到的關鍵設備,對選煤廠各分選系統的工藝流程進行優化改造,最終實現了對選煤廠中各工藝流程及各設備運行參數的集中監測控制和分散控制。監控系統的總體設計思路為:以PLC為核心,基于以太網通信技術對現場設備的運行狀態及故障信息進行監測,并為上位機配置一臺工業計算機和相應數量的液晶顯示器,從而實現監控和數據信息的記錄。基于選煤廠監控系統主要完成對現場的安全保護和重介液密度的控制,從而達到降低選煤廠生產成本和作業人員勞動強度、提高選煤廠經濟效益的目的[3]。在上述分析的基礎上,設計如圖1所示的選煤廠監控系統原理圖。

圖1 選煤廠監控系統原理框圖

如圖1所示,選煤廠監控系統分為現場分系統層、數據通訊層以及上位機監測層。其中,現場分系統主要是選煤廠各工藝流程的分系統和PLC下位機控制系統;數據通訊層包括工業以太網交換機、光纜終端盒、光纖網等數據傳輸設備;上位機監測層為上位機控制系統和相關上位機計算機、顯示儀、工程師站和數據站等。

3 選煤廠監控系統的設計

根據選煤廠監控系統的總體設計思路,完成對選煤廠監控系統的硬件設計和軟件設計。

3.1 監控設備分類及其對應PLC的組態設計

監控系統的硬件設計主要是基于PLC完成對各級設備的電氣監控,所需監控的設備包括普通設備、軟啟動設備、變頻控制設備、皮帶輸送機、刮板輸送機、電動平板閘門和電動閥。本節著重完成監控系統中PLC控制系統的組態設計,完成對不同監測對象對應的PLC的輸入/輸出點數量的統計。

其中,普通設備電氣控制主要是基于PLC對普通設備的電機啟動、電機換向以及電機停止等動作的控制,控制回路中包括低壓交流接觸器、低壓斷路器和綜合保護器等。一般地,選煤廠中的分級篩、脫介脫水篩、重介質旋流器、弧形篩以及脫泥篩等設備均屬于普通設備,對應控制回路中包含有5個數字量輸入點。

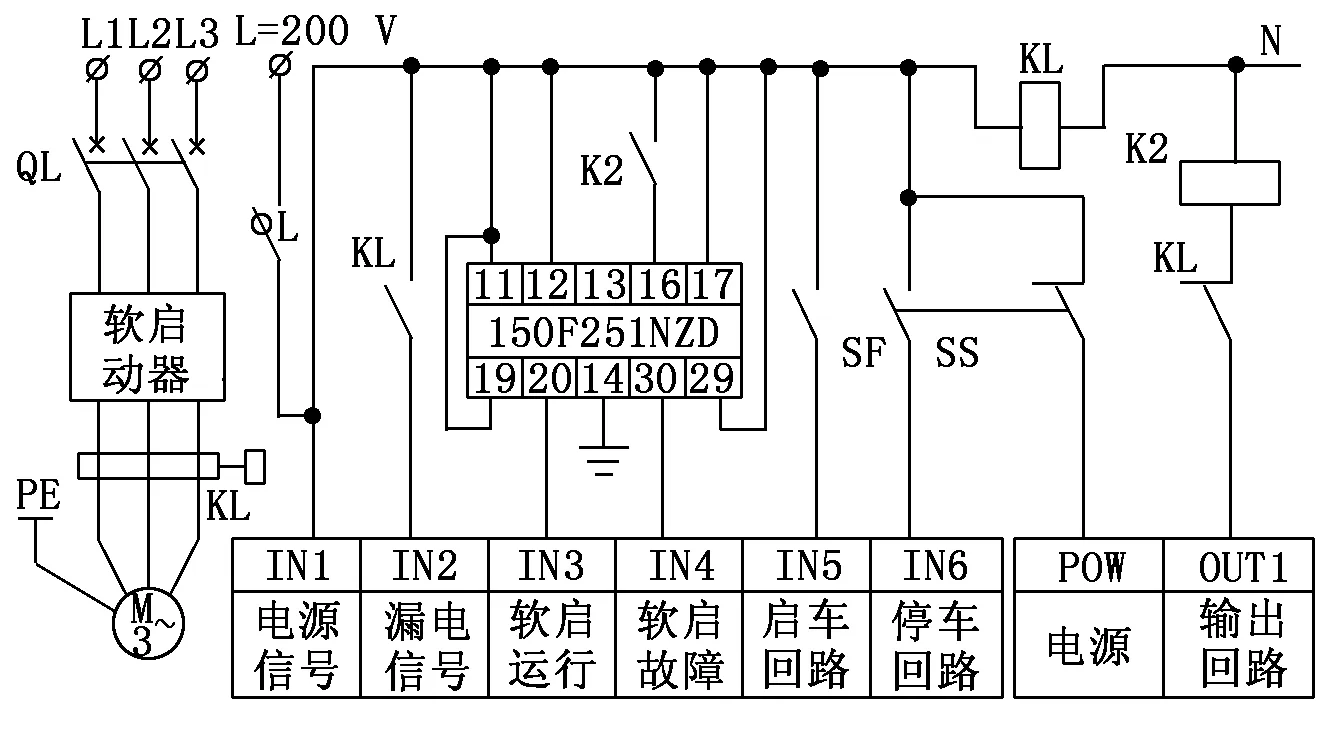

軟啟動設備主要指選煤廠中的重負荷啟動設備和相關大功率設備,為實現對選煤廠電網的保護,并達到節能的目的,實現大功率及重載設備的軟啟動控制,對應控制回路中包含有6個數字量輸入點和1個數字量輸出點[4]。對應軟啟動設備的電氣控制原理如圖2所示。

圖2 軟啟動設備的電氣控制原理圖

變頻控制設備主要指選煤廠的泵類設備,由于泵類設備不具備自動調速功能,僅依靠閥門對其進行控制導致其大部分工況下均在高速狀態下運轉,從而造成大量電能的浪費。為此,基于PLC和變頻器實現對泵類設備的變頻控制,對應控制回路中包含有7個數字量輸入點、1個模擬量輸入點和輸出點。

皮帶運輸機為選煤廠的主要運輸設備,在實際生產過程中因外力、張力以及安裝等外界因素容易導致皮帶運輸機出現跑偏的現象。因此,選煤廠監控系統的主要功能是對皮帶運輸機的跑偏故障進行監測,將現場所監測到的跑偏信號傳送至PLC中,并發出報警信號。同理,刮板輸送機主要監測其是否出現斷鏈等故障,并對發生異常的工況進行及時停機處理。針對刮板輸送機與帶式輸送機的需求,為其對應電氣監控系統配置8個數字量輸入信號、2個數字量輸出信號(輸出回路信號、報警回路信號)。

針對上述一系列的選煤廠監控系統的控制需求,分別為系統選用S7-300PLC控制器,為上位機和下位機配置100 Mb/s的以太網交換機進行數據通信。

3.2 監控系統的軟件

本方案選用STEP7 Micro/Win對監控系統的軟件進行設計。根據控制需求,完成對CPU、主站、遠程站、以太網IP地址的配置[5]。要求所設計的監控系統軟件具備如下功能:①將現場采集到的模擬信號傳輸給PLC后對其進行A/D轉換,以備后續計算使用;②要求監控系統能夠實現對選煤廠設備的全自動控制和現場手動控制,并達到節能的效果;③要求監控系統對現場設備采用順序控制的方式,啟動時從后向前啟動,停機時采用從前向后的方式。塊煤分選系統的工作為選煤廠的關鍵流程,其對應的程序流程如圖3所示。

圖3 塊煤分選系統程序流程圖

此外,要求選煤廠監控系統人機界面還可顯示工藝流程圖和其他功能畫面(包括報警畫面、報表畫面和變量趨勢畫面等)。人機界面中的變量趨勢畫面如圖4所示。

圖4 變量趨勢界面

該監控系統經某選煤廠實際運行后,選煤廠所有分系統的可靠性大大提升,且對故障的定位和處理效率更高。與原選煤廠相比,選煤廠配置監控系統后,對應系統的啟停耗時由無監控系統下的80 min縮短為40 min;系統的停機時長由22 h縮短為2.5 h;系統的絕對耗能由10.7 kWh/t降低為8.6 kWh/t。

4 總結

為進一步提升選煤廠的自動化程度和洗選生產能力,本文完成對選煤廠監控系統的設計與應用,具體總結如下:

(1) 以PLC為核心建立選煤廠的監控系統,實現了對選煤廠各級別設備電氣控制的節能性、可靠性和穩定性。

(2) 基于以太網通信技術實現了上位機與下位機的通信,并實時顯示選煤廠的工藝流程和其他功能。

(3) 經實踐表明,某選煤廠應用該監控系統后系統啟停時長、故障停機時長以及系統的耗能明顯降低,具有實際意義。