鈦合金內(nèi)螺旋線電解加工流場(chǎng)仿真及試驗(yàn)研究*

雷慶斌,唐 霖,張利峰,李 歐,王 朝

(1.西安工業(yè)大學(xué) 兵器科學(xué)與技術(shù)學(xué)院,陜西 西安 710021;2.中國(guó)兵器內(nèi)蒙古北方重工業(yè)集團(tuán)有限公司,內(nèi)蒙古 包頭 014030)

0 引言

采用密度小、強(qiáng)度高的鈦合金材料制造內(nèi)螺旋線身管能充分發(fā)揮輕武器靈活快捷的優(yōu)勢(shì),然而傳統(tǒng)機(jī)械加工方式難以實(shí)現(xiàn)鈦合金內(nèi)螺旋線類產(chǎn)品的推廣應(yīng)用。電解加工以其高效、高表面質(zhì)量、無(wú)切削應(yīng)力等優(yōu)點(diǎn)在鈦合金等高強(qiáng)度、高硬度材料加工領(lǐng)域發(fā)揮了重要作用[1]。

國(guó)內(nèi)外學(xué)者對(duì)鈦合金電解加工開(kāi)展了大量研究并取得了許多重要成果[2-4]。Anasane等研究了鈦合金在不同電解液中的溶解特性[5]。孫宇博等研究發(fā)現(xiàn)采用15%NaBr+10%NaCl電解液加工TC4試樣可提高樣件的表面質(zhì)量[6]。何亞峰等通過(guò)多物理場(chǎng)耦合仿真及試驗(yàn)研究獲得了適用于鈦合金方孔加工的電解工藝參數(shù)[7]。對(duì)大長(zhǎng)徑比內(nèi)螺旋線類零件電解加工,唐霖等人在陰極設(shè)計(jì)方法、陰極運(yùn)動(dòng)軌跡精確控制、工藝參數(shù)優(yōu)化等方面取得了突破性進(jìn)展,實(shí)現(xiàn)了大、中、小口徑內(nèi)螺旋線的高效高質(zhì)量加工[8,9]。

針對(duì)鈦合金內(nèi)螺旋線成型精度高、表面質(zhì)量要求高、材料溶解困難的現(xiàn)狀,本文提出了一種鈦合金內(nèi)螺旋線電解加工陰極結(jié)構(gòu),對(duì)不同電解液流動(dòng)方式的陰極結(jié)構(gòu)進(jìn)行仿真分析,并研究了供液孔排布角度對(duì)間隙流場(chǎng)的影響,最后在大型臥式電解加工設(shè)備上進(jìn)行了試驗(yàn)驗(yàn)證。

1 電解加工陰極結(jié)構(gòu)設(shè)計(jì)

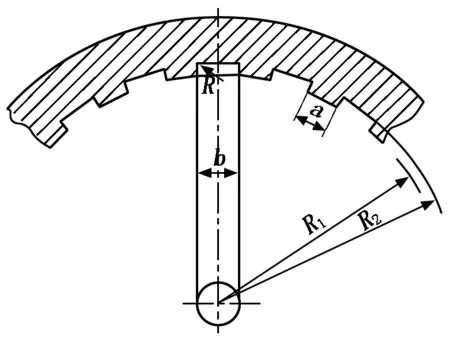

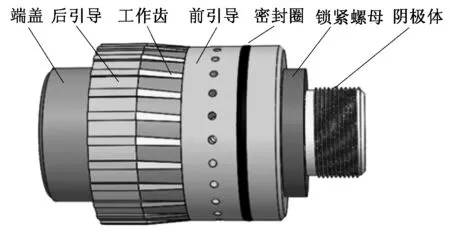

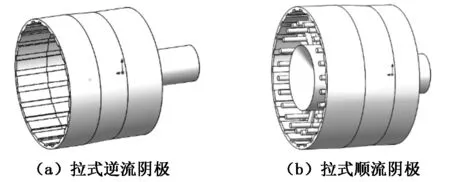

鈦合金內(nèi)螺旋線剖面圖如圖1所示。為解決傳統(tǒng)機(jī)械加工存在的鈦合金內(nèi)螺旋線加工困難的問(wèn)題,本文提出了一種電解加工陰極結(jié)構(gòu),如圖2所示,主要包括陰極體、鎖緊螺母、前引導(dǎo)、密封圈、后引導(dǎo)和端蓋等,陰極體上設(shè)置有工作齒,位于前引導(dǎo)和后引導(dǎo)之間。

a-陽(yáng)線寬度;b-陰線寬度;R1-陽(yáng)線半徑;R2-陰線半徑;R-根部圓弧半徑圖1 鈦合金內(nèi)螺旋線剖面圖

圖2 電解加工陰極結(jié)構(gòu)

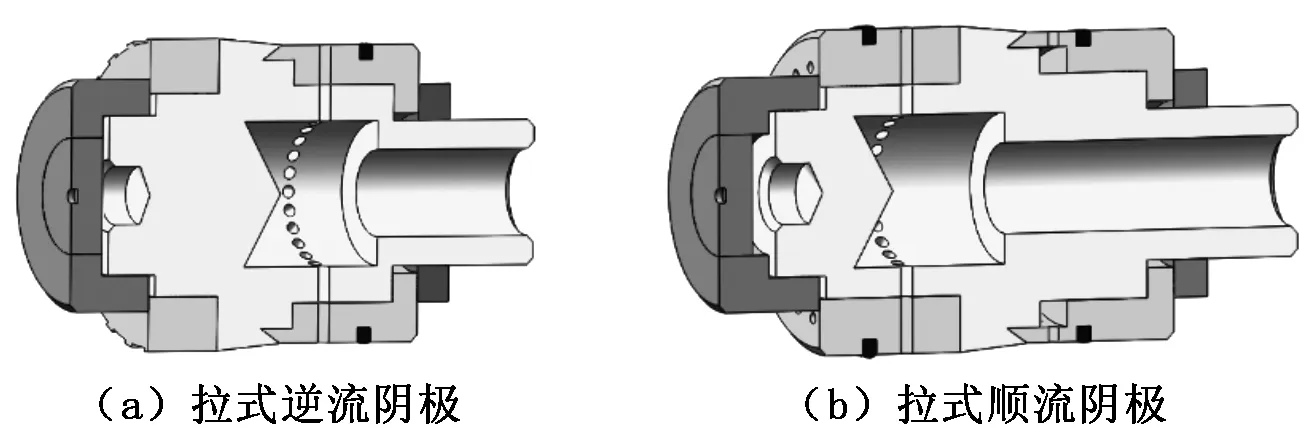

采用不同的電解液流動(dòng)方式分別建立拉式逆流、拉式順流陰極結(jié)構(gòu)模型,其剖視圖如圖3所示。拉式逆流陰極電解液從空心拉桿流入,沿陰極體前端的供液孔噴出經(jīng)工作齒小端至加工區(qū),從工作齒大端經(jīng)后引導(dǎo)表面流出,電解液在工作齒表面流動(dòng)方向與拉桿牽引陰極方向相反;拉式順流陰極電解液經(jīng)拉桿內(nèi)孔流入陰極體,沿陰極體后端的供液孔流出經(jīng)工作齒大端至加工區(qū),從工作齒小端的小孔流入陰極體內(nèi)回液孔最后從尾部流出,電解液在工作齒表面流動(dòng)方向與拉桿牽引陰極方向相同。

圖3 陰極剖視圖

2 電解加工間隙流場(chǎng)建模與仿真

2.1 流場(chǎng)仿真模型建立

鈦合金內(nèi)螺旋線電解加工過(guò)程中,在保證加工間隙流場(chǎng)基本特征的前提下,將其簡(jiǎn)化為理想狀態(tài):忽略電解產(chǎn)物等固體顆粒及氣體的影響,電解液不可壓縮,動(dòng)力黏度不隨速度梯度改變而變化,加工過(guò)程視為穩(wěn)態(tài)。選用質(zhì)量分?jǐn)?shù)3%NaCl+10%NaNO3+6%NaClO3的復(fù)合溶液作為電解液,設(shè)置恒溫30 ℃,運(yùn)動(dòng)黏性系數(shù)ν=1.01×10-6m2/s,入口流體流速U=15 m/s,入口圓管內(nèi)徑D=30 mm。根據(jù)圓管流雷諾數(shù)運(yùn)算公式有:

(1)

雷諾數(shù)Re遠(yuǎn)大于2 300,故流場(chǎng)模型為湍流,滿足Navier-Stokes方程,受質(zhì)量守恒、動(dòng)量守恒定律約束,即:

(2)

(3)

其中:ρ為流體密度;t為時(shí)間;u為流體流速;為梯度算子;I為單位張量;F為單位質(zhì)量的流體受到的體積力,在電解加工間隙中極小,常忽略不計(jì);K為模型常量,K=0.14。

在理想狀態(tài)下,采用標(biāo)準(zhǔn)k-ε湍流模型對(duì)電解加工間隙流場(chǎng)分布進(jìn)行計(jì)算,其中湍流黏度μT計(jì)算公式為:

(4)

湍動(dòng)能k和湍動(dòng)能耗散率ε的輸運(yùn)方程如下:

(5)

(6)

其中:Pk為湍流生成項(xiàng);Cμ、σk、σε、Cε1、Cε2均為模型常量,Cμ=0.09、σk=1.0、σε=1.3、Cε1=1.44、Cε2=1.92;μ為動(dòng)力黏度系數(shù)。

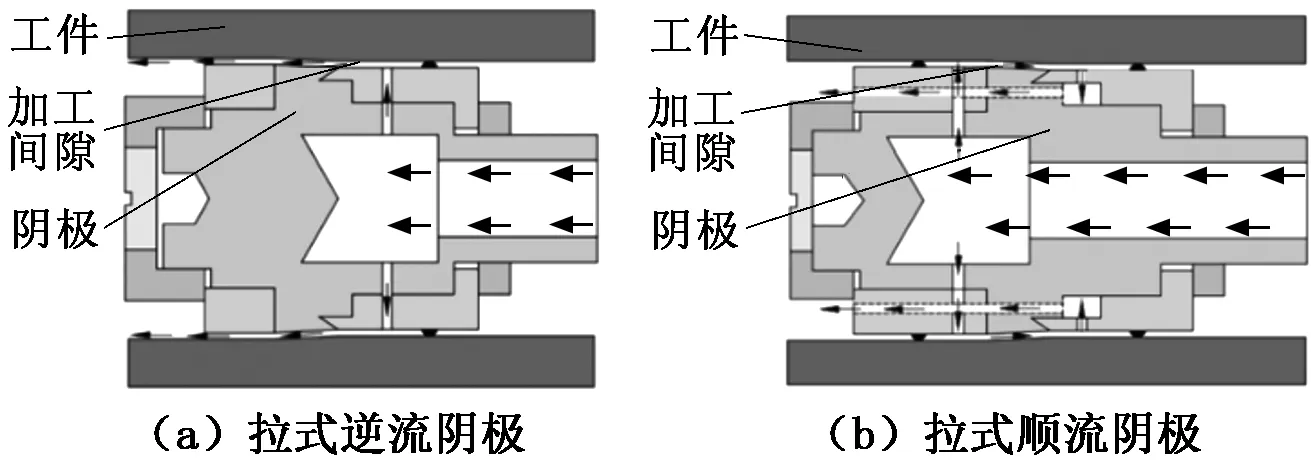

鈦合金內(nèi)螺旋線電解加工時(shí)加工間隙流場(chǎng)物理模型如圖4所示,工件固定于臥式電解加工機(jī)床上,拉桿牽引陰極運(yùn)動(dòng),陰極與工件之間充滿電解液并按圖中箭頭所示方向流動(dòng)。電解液流經(jīng)區(qū)域即為流場(chǎng)幾何模型,如圖5所示。

圖4 加工間隙流場(chǎng)物理模型

圖5 流場(chǎng)幾何模型

采用COMSOL軟件中的CFD模塊進(jìn)行流場(chǎng)仿真,網(wǎng)格劃分時(shí)兼顧計(jì)算精度和計(jì)算速度:對(duì)流體出入口、工作齒區(qū)域選用較細(xì)化自由四面體網(wǎng)格劃分,邊界層進(jìn)行加密處理,其余區(qū)域采用常規(guī)大小網(wǎng)格。流場(chǎng)網(wǎng)格剖分結(jié)果如圖6所示。

圖6 流場(chǎng)網(wǎng)格剖分結(jié)果

復(fù)合電解液密度ρ=1.1×103kg/m3,動(dòng)力黏度系數(shù)μ=10-3Pa·s,流場(chǎng)邊界條件設(shè)置為:入口速度為15 m/s,出口壓力為101 325 Pa,其余各面均設(shè)置為無(wú)滑移壁面。

2.2 流場(chǎng)仿真結(jié)果分析

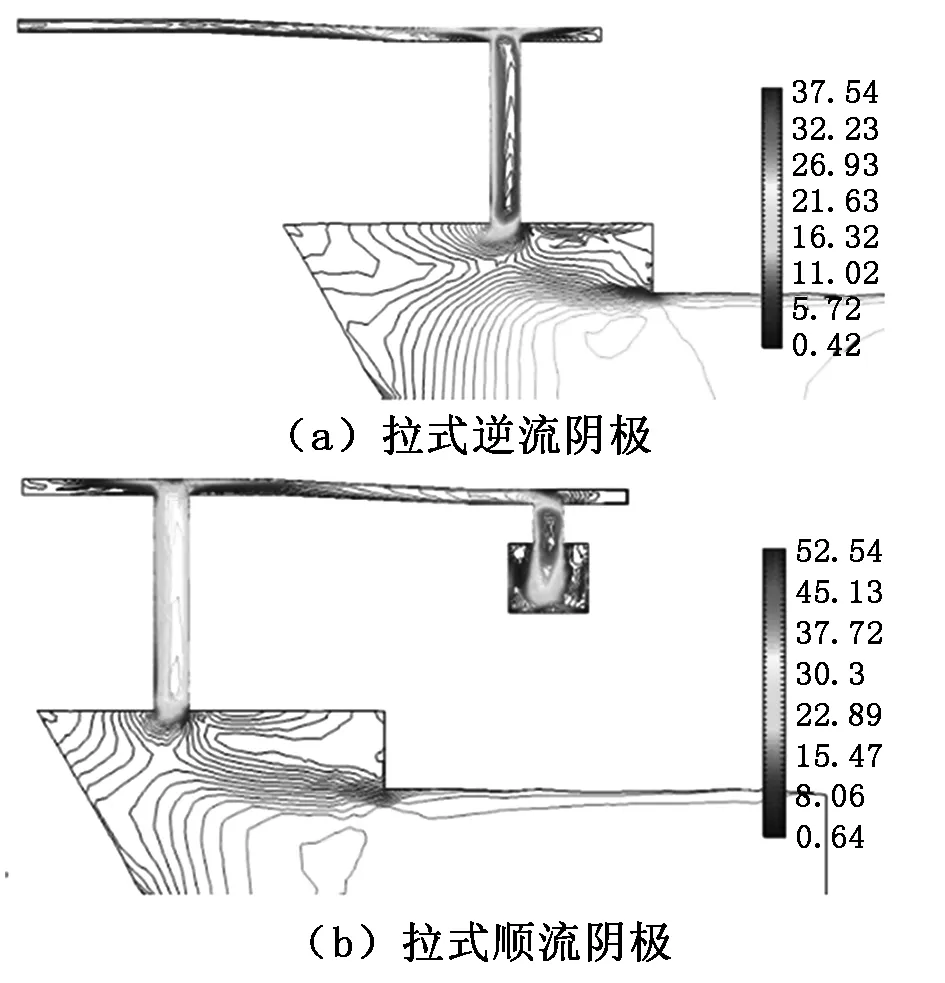

兩種陰極結(jié)構(gòu)的工作齒切面流速等值線分布如圖7所示,拉式逆流陰極流速等值線在工作齒小端密集,流向大端過(guò)程中越來(lái)越稀疏且速度值降低,說(shuō)明拉式逆流陰極間隙流場(chǎng)發(fā)散;拉式順流陰極流速等值線在工作齒大端密集,流向小端過(guò)程中逐漸稀疏但速度值增大,且靠近工作齒小端附近等值線再次趨向密集,表明拉式順流陰極間隙流場(chǎng)收斂,電解液在加工間隙分布飽滿。

圖7 工作齒切面流速等值線分布

沿工作齒軸向添加截面將加工區(qū)分為10等份,在每個(gè)截面得到工作齒區(qū)域電解液流速,如圖8所示。由圖8可以看出:拉式逆流陰極電解液在工作齒小端流速最高達(dá)13.8 m/s,流向大端時(shí)速度降低至8.1 m/s,且遞減趨勢(shì)越來(lái)越明顯;而拉式順流陰極電解液在工作齒大端流速較低為11.0 m/s,流向小端時(shí)流速上升至16.4 m/s,且遞增幅度變大;同時(shí)可以看出,拉式順流陰極電解液流速整體高于拉式逆流陰極電解液流速。

圖8 工作齒區(qū)域流速分布

從加工間隙電解液速度等值線分布和流速變化的對(duì)比分析發(fā)現(xiàn):拉式順流陰極電解液流場(chǎng)分布優(yōu)于拉式逆流陰極電解液流場(chǎng)分布,有利于加工間隙電解產(chǎn)物排出和電解液更新,更適合于鈦合金內(nèi)螺旋線的電解加工。

3 拉式順流陰極供液孔的優(yōu)化

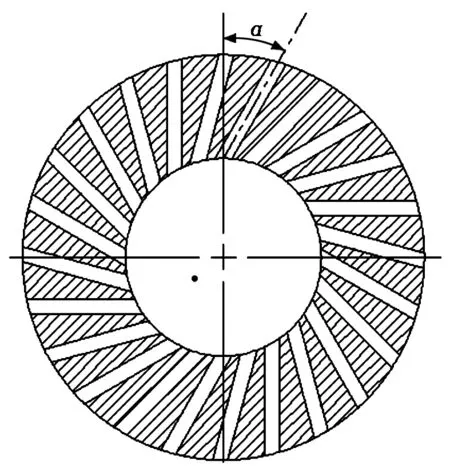

鈦合金內(nèi)螺旋線電解加工過(guò)程中易出現(xiàn)點(diǎn)蝕,合理的流場(chǎng)設(shè)計(jì)對(duì)抑制點(diǎn)蝕至關(guān)重要。本文在拉式順流陰極結(jié)構(gòu)的基礎(chǔ)上對(duì)電解液流場(chǎng)進(jìn)一步研究,提出了旋轉(zhuǎn)流場(chǎng)加工方法,即將原來(lái)徑向排布的供液孔(0°供液孔)改為沿陰極體徑向呈斜角α排布,如圖9所示。這樣可以使流向加工間隙的電解液形成旋轉(zhuǎn)流場(chǎng),從而優(yōu)化電解液在工作齒表面的流速及分布均勻性。將α分別設(shè)置為25°、30°、35°、40°、45°,建立電解加工間隙流場(chǎng)模型,在電解液入口速度為15 m/s、出口壓力為101 325 Pa條件下分別進(jìn)行仿真分析。

圖9 供液孔斜角示意圖

3.1 電解液間隙流場(chǎng)分布

不同供液孔斜角的間隙流場(chǎng)流速等值線分布如圖10所示。由圖10可以看出:在斜供液孔中流場(chǎng)流速等值線密集程度和速度值比徑向供液孔條件下顯著增高,其中當(dāng)供液孔傾斜40°時(shí)奔向工作齒表面的電解液流量最充足飽滿,流場(chǎng)特性最好,能夠及時(shí)帶走電解產(chǎn)物,對(duì)加工穩(wěn)定性最有利。

圖10 不同供液孔斜角的間隙流場(chǎng)流速等值線分布圖

3.2 工作齒區(qū)域電解液流速分布

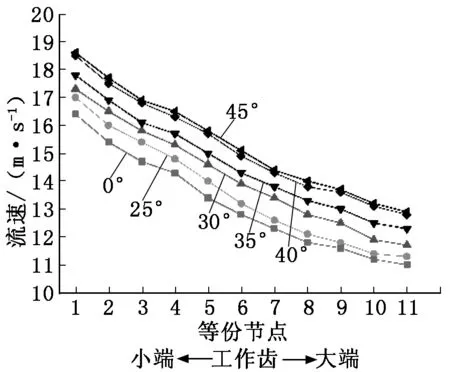

沿工作齒軸向添加截面將其分為10等份,在每個(gè)截面得到工作齒區(qū)域電解液流速,不同供液孔斜角流速變化曲線如圖11所示。由圖11可知:斜供液孔能明顯提高工作齒表面電解液流速;供液孔斜角由25°增大到40°時(shí),工作齒表面電解液流速明顯上升,從40°~45°時(shí)流速有所增加但變化不大。

圖11 不同供液孔斜角下工作齒區(qū)域流速

綜上所述,當(dāng)出液孔斜角為40°時(shí),加工間隙流速較高,電解液分布最均勻,整體效果最好,能夠及時(shí)帶走加工間隙電解產(chǎn)物和熱量,有效地避免了工件加工表面出現(xiàn)點(diǎn)蝕現(xiàn)象,提高了工件表面質(zhì)量。

4 工藝試驗(yàn)

試驗(yàn)設(shè)備采用自主研發(fā)的大型臥式數(shù)控電解加工系統(tǒng),如圖12所示。該系統(tǒng)主要包括:長(zhǎng)達(dá)24 m的機(jī)床床身,電源控制系統(tǒng),電解液的循環(huán)、過(guò)濾及恒溫控制系統(tǒng),導(dǎo)電、導(dǎo)向等專用裝置。電源控制系統(tǒng)電壓0 V~24 V可調(diào),具有快速短路保護(hù)功能,能有效避免短路損傷陰極;電解液循環(huán)系統(tǒng)使電解液同步凈化降溫,可實(shí)現(xiàn)高效重復(fù)利用;導(dǎo)電軸等專用設(shè)備具有導(dǎo)電、密封、旋轉(zhuǎn)等功能,確保電解加工過(guò)程的穩(wěn)定可靠。

圖12 自主研制的大型臥式數(shù)控電解加工系統(tǒng) 圖13 鈦合金內(nèi)螺旋線實(shí)物(局部樣件)

在電壓為10 V、陰極進(jìn)給速度為20 mm/min、電解液恒溫30 ℃、入口壓力為1.2 MPa加工參數(shù)條件下,選用質(zhì)量分?jǐn)?shù)為3%NaCl+10%NaNO3+6%NaClO3的復(fù)合電解液,用供液孔斜角40°的拉式順流陰極進(jìn)行鈦合金內(nèi)螺旋線電解加工試驗(yàn)。加工過(guò)程穩(wěn)定,成型精準(zhǔn),加工出的鈦合金內(nèi)螺旋線實(shí)物如圖13所示。利用白光干涉儀(型號(hào)ZYGO Plus)對(duì)樣件切塊進(jìn)行表面粗糙度檢測(cè),結(jié)果顯示:陰線表面粗糙度為Ra0.747 μm,小于Ra0.8 μm,符合設(shè)計(jì)要求。

5 結(jié)論

本文提出了一種鈦合金內(nèi)螺旋線電解加工方法,通過(guò)間隙流場(chǎng)仿真優(yōu)化了陰極結(jié)構(gòu),并開(kāi)展了電解加工試驗(yàn)研究,得到以下結(jié)論:

(1) 拉式順流陰極在加工間隙電解液速度、流場(chǎng)均勻性方面優(yōu)于拉式逆流陰極。

(2) 采用拉式順流陰極,當(dāng)供液孔斜角為40°時(shí),整體間隙流場(chǎng)電解液流速及分布均勻性最好,有利于鈦合金材料的溶解及電解產(chǎn)物的排出。

(3) 在加工電壓為10 V、陰極進(jìn)給速度為20 mm/min、電解液溫度為30 ℃、電解液進(jìn)口壓力為1.2 MPa加工參數(shù)條件下,采用3%NaCl+10%NaNO3+6%NaClO3的復(fù)合電解液在自主研發(fā)的大型臥式數(shù)控電解加工機(jī)床上實(shí)現(xiàn)了鈦合金內(nèi)螺旋線樣件穩(wěn)定可靠加工,成型精準(zhǔn),表面粗糙度達(dá)Ra0.747 μm。